存储低温lng和高压cng的cngv燃料供应系统

技术领域

1.本技术涉及新能源领域,尤其是涉及一种用于存储低温lng和高压cng的cngv 燃料供应系统。

背景技术:

2.lng(liquefied natural gas,液态天然气)是由原料天然气经连续致冷工艺而制备的低温液态燃料,可经冷链运输,跨洋过海、门对门地直接送达各地充液站和终端用户。因其具有制备技术完善,冷链运输便捷,品质纯净、使用安全,燃烧热值高、能量密度大、储存燃料多,加液时间短、充装效率高、等等诸多优点,已经超越了管道气cng (compressed natural gas,压缩天然气)、而成为内燃汽车中最理想的石化清洁燃料;同时,相对于燃油而言,lng的运营成本又可节省20-30%之多;因此,lng已经可以大量替代污染严重的汽油柴油、甚至替代了管道天然气cng,而广泛应用于各种lngv (液化天然气汽车)之中。

3.在lngv的低温低压容器(杜瓦瓶)中,充装和储存着液相lng和气相cng的混合物。当温度过高、饱和气压过大时(超过1.6mpa)、都会排放出天然气的散放气bog (boil-off gas,蒸发气体)、并会污染环境。只有处于临界温度以下的环境中、lng 才能较长时间保持液态。因此,杜瓦瓶必需具备超强的隔热保温功能、确保所储存的 lng能保持5天液态,才满足车辆正常运行的需求。

4.由于受散放气bog的影响,目前液态燃料lng只用于大型、长途、露天停放的车辆,而不能用于中、小型天然气车辆。小型杜瓦瓶会因bog排出量相对过多而引发危险。因此,法规明令禁止在下列场所储存和应用lng:发动机排量小于2升的车辆、容积小于150升的杜瓦瓶、以及停放在封闭车库的天然气车辆。

5.大多数(90%以上)天然气汽车目前只能使用压缩天然气cng作为燃料。需从管道气 cng加气站(或lng-cng汽化站)去充装和储存20mpa的高压cng,减压后供发动机燃用。该储存方式虽不会发生燃气外泄,但因是气态储存,密度低、续驶里程较短。 (只有200公里)限制了小型天然气乘用车的应用、发展和推广。只有提高了cngv 车用气瓶的储存压力,才能克服上述缺陷。把气瓶的储存压力从目前20mpa提高到 30-35mpa,将会有明显的效果,续驶里程可提高到300公里以上。

6.但是,提高cng压力会增加气瓶的成本和加气站的投资及能耗。尤其是提高到 35mpa以上时,会大幅增加车辆的储气成本和充气时间。cngv车用气瓶的储存压力不宜超过35mpa。

7.在小型天然气乘用车上直接充装和储存液态天然气(lng),通过加热、汽化为低压燃气(cng)的技术,是彻底解决小型天然气乘用车里程焦虑的最佳方案。也是小型乘用车能够使用lng的有效途径。如此,就能增加cngv的续驶里程;就能增加使用的便捷性、并摆脱天然气车辆对管道天然气和高压加气站的依赖;是燃油车向电动车过渡期间、(将是一个相当漫长的时期)治理城市大气污染的有效措施。将会引起天然气汽车产业及其燃料供应系统发生颠覆性的变化。届时,管道气加气站可以退役,只需提供足够数量的lng加液站,便可为

各类ngv车辆提供统一形式的燃料。

技术实现要素:

8.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术的一个目的在于提出一种用于能够分别储存低温lng和高压cng的cngv(天然气汽车)燃料供应系统,所述存储低温lng和高压cng的cngv燃料供应系统能直接充装和存储低温 lng,也可以分流存储汽化后的常温cng,也不会释放出天然气的散放气。

9.根据本实用新型实施例的存储低温lng和高压cng的cngv燃料供应系统,包括:低温高压气瓶,所述低温高压气瓶具有第一开口;回气管,所述回气管的一端经所述第一开口伸入所述低温高压气瓶的内腔上侧;常温高压气瓶,所述常温高压气瓶与所述回气管的另一端相连以接收所述低温高压气瓶汽化后产生的压缩天然气;用气端,所述用气端分别与所述常温高压气瓶和所述低温高压气瓶可选择地连通。

10.根据本实用新型实施例的存储低温lng和高压cng的cngv燃料供应系统,通过增设常温高压气瓶,将气汽化后的态天然气分流,可降低低温高压气瓶内的压力,可提高低温高压气瓶的工作安全性,并且始终处于35mpa以下,并能减少低温燃料的储存时间,从而不必采用高抗压性的材质和高隔热性的材料制造低温高压气瓶,可降低制造成本。并且可短期内保持充入的使用液态天然气为储存态,增加储存量,可提高车辆使用的续航里程。且在使用时不会释放散放气bog,安全性提升,可应用在中、小型车辆乘用车中,直接快速充装液态天然气燃料适用性强。

11.在一些实施例中,所述存储低温lng和高压cng的cngv燃料供应系统还包括:充液管,所述充液管的一端经过所述第一开口伸入所述低温高压气瓶的内腔下侧,所述充液管的另一端与所述用气端可选择地连通。

12.在一些实施例中,所述低温高压气瓶还具有第二开口,所述存储低温lng和高压 cng的cngv燃料供应系统还包括:充液管,所述充液管的一端可经过所述第二开口伸入所述低温高压气瓶内腔下侧,所述充液管的另一端与所述用气端可选择地连通。

13.进一步地,所述回气管的所述另一端与所述用气端之间设置有第一阀体,所述充液管的所述另一端与所述用气端之间设置有第二阀体,所述常温高压气瓶与所述用气端之间设置有第三阀体。

14.具体地,所述第一阀体、所述第二阀体和所述第三阀体均为液压电控单向阀。

15.在一些实施例中,所述用于车辆的存储低温lng和高压cng的cngv燃料供应系统还包括:注液管和抽气管,所述注液管的一端与所述充液管的所述另一端相连,所述注液管用于向所述低温高压气瓶充入液态天然气,所述注液管上设置有第四阀体;所述抽气管的一端与所述回气管的所述另一端相连,所述抽气管用于排出所述低温高压气瓶内的余气,所述抽气管上设置有第五阀体;其中,所述注液管和所述抽气管用于充装燃料时能排出所述低温高压气瓶内余气,使所述低温高压气瓶能顺利充装燃料,所述第四阀体和所述第五阀体均为机械式可控单向阀。

16.可选地,所述常温高压气瓶与所述回气管的所述另一端之间设置有溢流阀,确保只有汽化了的天然气才能够通入常温高压气瓶。

17.在一些实施例中,所述用气端包括:第一换热器和第一减压器,所述低温高压气瓶

的所述一端与所述第一换热器内的换热管可选择地连通,所述第一换热器内的换热管与所述第一减压器连通;第二换热器和第二减压器,所述常温高压气瓶的所述一端与所述第二换热器内的换热管可选择地连通,所述第二换热器内的换热管与所述第二减压器连通。

18.在一些实施例中,通过增设所述常温高压气瓶,将气态天然气分流,可降低所述低温高压气瓶内压力,始终处于35mpa以下,降低了对气瓶高压安全性的要求。

19.在一些实施例中,通过增设所述常温高压气瓶,能减少低温燃料的储存时间,降低了对气瓶的低温隔热性的要求。

20.在一些实施例中,不必采用高抗压性的材质和高隔热性的材料去制造所述低温高压气瓶,从而可降低其制造成本。

21.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

22.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

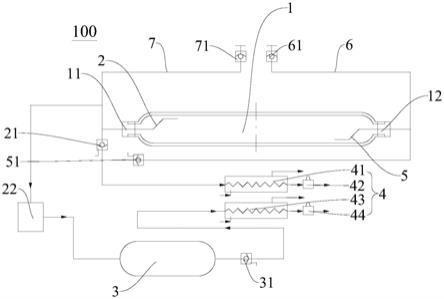

23.图1是根据本实用新型实施例的燃料供应系统的结构示意图;

24.图2是根据本实用新型另一种实施例的燃料供应系统的结构示意图;

25.图3是根据本实用新型实施例的气态天然气的储存压力和密度之间的变化曲线;

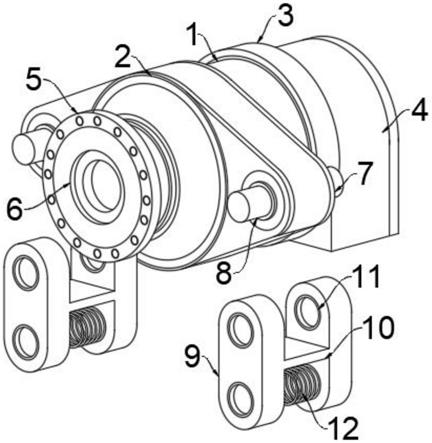

26.图4是根据本实用新型实施例的低温高压气瓶的结构示意图;

27.图5是根据本实用新型又一种实施例的燃料供应系统的结构示意图;

28.图6是根据本实用新型再一种实施例的燃料供应系统的结构示意图。

29.附图标记:

30.燃料供应系统100、

31.低温高压气瓶1、第一开口11、第二开口12、内瓶13、隔热层14、外壳15、

32.回气管2、第一阀体21、溢流阀22、

33.常温高压气瓶3、第三阀体31、

34.用气端4、第一换热器41、第一减压器42、第二换热器43、第二减压器44、第三换热器45、第三减压器46、

35.充液管5、第二阀体51、

36.注液管6、第四阀体61、

37.抽气管7、第五阀体71

具体实施方式

38.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

39.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方

位、以特定的方位构造和操作,因此不能理解为对本技术的限制。在本技术的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上。

40.下面参考图1-图6描述根据本技术实施例的存储低温lng和高压cng的cngv 燃料供应系统,需要说明的是,ng为常态天然气的英文缩写,lng为液态天然气的英文缩写,cng为气态天然气的英文缩写,bog为散放气的英文缩写,cngv为天然气汽车的英文缩写。

41.存储低温lng和高压cng的cngv燃料供应系统100包括:低温高压气瓶1、回气管2、常温高压气瓶3和用气端4,低温高压气瓶1具有第一开口11,回气管2的一端经第一开口11伸入低温高压气瓶1的内腔上侧,常温高压气瓶3与回气管2的另一端相连以接收低温高压气瓶1汽化后产生的压缩天然气,用气端4分别与常温高压气瓶 3和低温高压气瓶1可选择地连通。

42.在一些具体实施例中,低温高压气瓶1可采用能够承受使用温度-162℃和承载压力为60mpa的65升无缝容器,低温高压气瓶1用于盛装低温液态天然气和气态天然气,可以理解的是,液态天然气会受热汽化,因此在低温高压气瓶1中装载的并不是单纯的液态天然气,而是液态天然气和气态天然气的混合态。

43.目前,小型乘用车cngv的百公里燃气耗量约为7标方。换算成重量为: 7*0.7174=5.0218公斤/百公里,因此500公里的耗气量为5*7=35标方天然气,折合成 lng的容积为5*3500/625=56升,或换算成重量为25.1公斤的液态天然气。选择气瓶容积时,应遵守现有法规的要求,液态天然气最大充装量不大于气瓶容积的90%。可算出该气瓶的最小容积为56/0.9=62.22升。最终选择65升承载压力为60mpa的低温高压气瓶1,存储56升lng,能确保小型乘用车行驶500公里。

44.而当低温高压气瓶1中充满的25.1公斤的液态天然气即使全部汽化,也就是25.1 公斤的液态天然气在65升的低温高压气瓶1中全部转变成为气态天然气,所形成的最高压力值也只有53.85mpa,低温高压气瓶1可以满足其要求。并且在实际使用过程中,液态天然气是会不断消耗的,实际汽化产生的气态天然气的数量还会降低,形成的压力会小于低温高压气瓶1的最高承载压力。

45.值得一提的是,现有用于承载低温液态天然气的lngv杜瓦瓶的有关标准中,要求液态天然气保持五天液态,目的在于延迟液态天然气的汽化,减小释放散放气,并降低杜瓦瓶中的压力,维持车辆的低气耗和安全运行。而本技术实施例中的低温高压气瓶1 由于可承载的压力高,即使承载的液态天然气全部汽化,也可维持车辆的低气耗和安全运行,因此本技术实施例中的低温高压气瓶1不必长时间维持充入lng的液态,气瓶的隔热性能便可大大简化,可降低制造成本,降低制造难度。

46.根据本技术实施例的存储低温lng和高压cng的cngv燃料供应系统100,通过增设常温高压气瓶3,专门存储低温高压气瓶1中汽化的气态天然气,可以分流存储气体燃料,降低低温高压气瓶1中的压力。

47.根据图3所示,可得气态天然气的存储压力和密度之间的关系,根据此图可以算出常温高压气瓶3的容积,当压力<20mpa时,气瓶压力和储存密度间基本呈线性相关,气态天然气充入常温高压气瓶3的速度较快;压力从20mpa升高到35mpa时,压力和储存密度间已不呈线性相关,这是因为天然气的分子量较大,压缩过程中,容器中分子数量不断增加,碰撞

加剧,不能按比例地缩小体积,伴有气体发热的现象,压力愈高,发热愈严重,这时气态天然气充入常温高压气瓶3的速度已经降低,压力超过35mpa 后,发热更为严重,储存密度增加得更慢,储存效率明显降低,气态天然气充入常温高压气瓶3的速度大幅下降。因此,从制备常温高压气瓶3的成本和常温高压气瓶3储存的效率考虑,常温高压气瓶3的储存压力不宜过高,最高限值应以35mpa为限。

48.为方便应用,如图3所示的曲线可转换成如表1中所示的气态天然气的储存压力和密度的关系。

49.工作压力mpa520253035密度kg/m340178.5215237.31257.57

50.表1

51.根据表1中的数据,可以根据公式(1-1)计算得到不同工作压力下,

52.v=m/ρ (1-1)

53.其中,v为气态天然气的体积,m为气态天然气的总重量,由上述可知,500公里耗气量的液态天然气重量为25.1公斤,而汽化后的气态天然气的重量也就是25.1公斤,即25100千克,ρ为气态天然气的密度。

54.当对燃料供应系统100容积内压力要求达到35mpa时,气态天然气的总体积为: v

35

=(25100/257.57)=97.45升。而低温高压气瓶1的容积为65升,低温高压气瓶1虽然可承载25.1公斤的液态天然气全部汽化,但是在容积为65升的低温高压气瓶1汽化后产生的压力为53.85mpa,因此需增设容积为97.45-65=32.45升的常温高压气瓶3,圆整为35升,即可将液态天然气的全部汽化后的容积内压力降低为35mpa。

55.同理的,当对燃料供应系统100容积内压力要求达到30mpa时,需增加一只容积为41升的常温高压气瓶3;当对燃料供应系统100容积内压力要求达到25mpa时,需增加一只容积为55升的常温高压气瓶3;当对燃料供应系统100容积内压力要求达到 20mpa时,需增加一只容积为75升的常温高压气瓶3。

56.因此,当通过增加常温高压气瓶3,即可在低温高压气瓶1容纳56升液态天然气,不必单独承受所有液态天然气汽化后产生的压力,也就是说,低温高压气瓶1不必承载最高53.85mpa的压力,通过增设不同容积的高压常温气瓶,将气态天然气分流,可降低低温高压气瓶1内的压力,可提高低温高压气瓶1的工作安全性,因此在本技术实施例中的低温高压气瓶1实际上并不需要采用能够承受承载压力为60mpa容器,可根据增设的常温高压气瓶3的容积调整降低低温高压气瓶1承受的压力,从而不必采用高抗压性的材质制造气瓶,可降低制造成本。

57.在本技术的一个具体实施例中,低温高压气瓶1采用能够承受使用温度-162℃和承载压力为35mpa的65升无缝容器,常温高压气瓶3采用承载压力为35mpa的35升无缝容器。

58.常温高压气瓶3可承载汽化后的气态天然气压力,相比于只设置一个低温高压气瓶 1,增设常温高压气瓶3可降低低温高压气瓶1的承载压力,不必使用具有高隔热性的杜瓦瓶,也不必采用高抗压性能的材料,可降低低温高压气瓶1的制造成本。而相比于单纯使用气态天然气的存储低温lng和高压cng的cngv燃料供应系统100,本技术可使用液态天然气为储存态,增加储存量,可提高车辆使用的续航里程,并且安全性提高,在使用时也不会释放散放气,安全性提升,可应用在中、小型车辆中,适用性强。

59.在本技术的一些其他实施例中,如图4所示,低温高压气瓶1的隔热层14、缠绕材料和内瓶13结构为简化结构。本技术实施例中的低温高压气瓶1承受的压力不高,也无需对液态天然气长时间保温,因此可简化低温高压气瓶1的结构和缠绕工艺,进一步降低低温高压气瓶1的制造成本。具体地,低温高压气瓶1的内瓶13可采用耐低温的铝合金或者不锈钢制造,隔热层14用于隔离内瓶13的热量,可根据不同的使用情况去具体设定,如果要求气瓶能长时间保冷,则应在隔热空间内填充强隔热性能的保温材料,并抽成高真空;如果不要求长时间保冷、就无需填充隔热保温材料,仅保持半真空即可;如果无需保持瓶内燃料处于低温液态,则可以不抽真空,甚至通以循环水加热。进一步地,本技术的低温高压气瓶1还包括外壳15,外壳15可以由普通不锈钢或非金属制成,外壳15内形成有安装空间,内瓶13固定在安装空间内,且内瓶13和外壳15之间形成有间隔空间,这里可以理解的是,由于内瓶13内存储有低温液态天然气,容易使得内瓶13的外壁的温度也处于低温状态,低温状态的内瓶13的外壁,容易增加在汽车上的安装难度以及安装成本,同时,避免低温外壁变成安全隐患,冻伤接触者。由此,通过设置的外壳15,将内瓶13安装在外壳15内,并使得内瓶13和外壳15之间形成有间隔空间,可以在一定程度上将内瓶13与外部环境隔离开,从而可以在不损伤内瓶13的前提下进行安装,也容易降低低温高压气瓶1的安装要求,从而降低安装成本,还不易带来冻伤操作人员的安全隐患。

60.低温高压气瓶1中存储液态天然气,回气管2将低温高压气瓶1中汽化的气态天然气导向到常温高压气瓶3中,常温高压气瓶3中存储低温高压气瓶1中汽化的气态天然气。而用气端4分别与常温高压气瓶3和低温高压气瓶1连通,可选择性的与常温高压气瓶3和/或低温高压气瓶1连通,用气端4可将常温高压气瓶3中的气态天然气经过加热后供发动机燃用,用气端4还可将低温高压气瓶1中的液态天然气或气态天然气经过加热后供发动机燃用。

61.根据本技术实施例的存储低温lng和高压cng的cngv燃料供应系统100,通过增设常温高压气瓶3,将气态天然气分流,可降低低温高压气瓶1内的压力,并且从而不必采用高抗压性的材质和高隔热性的材料制造低温高压气瓶1,可降低制造成本。并且可使用液态天然气为储存态,增加储存量,可提高车辆使用的续航里程。在使用时不会释放散放气,安全性提升,可应用在中、小型车辆中,适用性强。

62.在一些具体实施例中,如图1所示,用于车辆的存储低温lng和高压cng的cngv 燃料供应系统100还包括:充液管5,充液管5的一端经过第一开口11伸入低温高压气瓶1的内腔下侧,充液管5的另一端与用气端4可选择地连通。

63.充液管5用于对低温高压气瓶1充入液态天然气,同时还可于与用气端4选择性的连接,从而将低温高压气瓶1中的液态天然气经过加热后供发动机燃用。

64.可以理解的是,充液管5与注液管6连接向低温高压气瓶1中充装液态天然气,但是在液态天然气充入初期,由于低温高压气瓶1仍处于室温,会出现液态天然气沸腾的现象,产生气态天然气,并且低温高压气瓶1中还有可能残留未完全使用的气态天然气,因此低温高压气瓶1内的饱和气压会逐渐升高,当低温高压气瓶1内的气压超过加液站的充装压力时,液态天然气就无法充入。

65.因此,需要设置排气系统将低温高压气瓶1中的余气排出,降低瓶内压力,确保能将液态天然气顺利充入。可选地,回气管2可起到向低温高压气瓶1外部排出余气的作用,余

气从回气管2的另一端向外界排出,降低低温高压气瓶1内的压力。在一些具体实施例中,加液站中的加液枪中设置有两个顶杆装置,可控制两个机械式单向阀同时与充液管5和回气管2连接,在对低温高压气瓶1充入液态天然气的同时,将气态天然气余气经由回气管2抽出,加快液态天然气的充装速度。

66.因此将充液管5和回气管2都布置在低温高压气瓶1的第一开口11处,可便于在充入液态天然气的同时排出气态天然气的余气,而低温高压气瓶1中,汽化天然气是位于液态天然气是上方的,将充液管5布置在回气管2的下方可便于充入液态天然气,和排出气态天然气,并且可降低相互干扰,避免回气管2将液态天然气抽出的情况发生。

67.在另一些具体实施例中,如图2和图4所示,低温高压气瓶1还具有第二开口12,存储低温lng和高压cng的cngv燃料供应系统100还包括:充液管5,充液管5的一端经过第二开口12伸入低温高压气瓶1内,充液管5的另一端与用气端4可选择地连通。

68.这种布置方式将充液管5和回气管2分置布置,分别位于低温高压气瓶1的两侧两口,可进一步降低充液管5和回气管2的工作干扰,提高充液管5和回气管2的工作稳定性。

69.在一些具体实施例中,在低温高压气瓶1的第一开口11处设置有回气管2和充液管5,在低温高压气瓶1的第二开口12处同样设有回气管2和充液管5,充液管5伸入低温高压气瓶1的一端位于回气管2伸入低温高压气瓶1的一端的下侧。在低温高压气瓶1的两侧都设置有回气管2和充液管5,低温高压气瓶1的结构对称,便于布置,在充装液态天然气时无需单独寻找安装有充液管5的一端,使用方便。并且两端的充液管 5、回气管2都可与用气端4选择性连接,可提高对用气端4的输送量,提高了燃料供应系统100的功能性。

70.本技术实施例的低温高压气瓶1根据放置需求可以有卧式和立式,这里的卧式指的是沿如图1所示的左右方向放置,立式指的是如图2所示的竖直方向放置,相比于卧式的低温高压气瓶1,立式低温高压气瓶1在水平方向上的体积较小,占据空间小,便于在小型车辆上布置。

71.而为满足低温高压气瓶1的卧式和立式放置后的加注天然气和使用天然气的需求,需要对加液管和回气管2进行一些设置,本技术的立式低温高压气瓶1实施例中,低温高压气瓶1的第一开口11设置在竖直方向的上方,低温高压气瓶1的第二开口12设置在竖直方向的下方,在第一开口11处设置有回气管2,回气管2的一端经第一开口11 伸入低温高压气瓶1内,常温高压气瓶3与回气管2的另一端相连以接收低温高压气瓶 1升温时产生的压缩天然气,在第二开口12处设置有充液管5,充液管5的一端经过第二开口12伸入低温高压气瓶1内,充液管5的另一端与用气端4可选择地连通。

72.进一步地,如图1所示,回气管2的另一端与用气端4之间设置有第一阀体21,充液管5的另一端与用气端4之间设置有第二阀体51,第一阀体21和第二阀体51即可控制低温高压气瓶1与回气端的连通。

73.当第一阀体21控制回气管2和用气端4连通时,可将低温高压气瓶1中的气态天然气导向用气端4,在用气端4经处理后供发动机使用;当第二阀体51控制充液管5 和用气端4连通时,可将低温高压气瓶1中的液态天然气导向用气端4,在用气端4经加热后供发动机使用。而当第一阀体21控制回气管2和用气端4断开连通、第二阀体 51控制充液管5和用气端4断开连通时,气态天然气和液态天然气都被限制在低温高压气瓶1和管路中,并不会从燃料供应系统100中释放,也就不会释放出散放气,提高存储低温lng和高压cng的cngv燃料供应

系统100的封闭性和安全性。

74.常温高压气瓶3与用气端4之间设置有第三阀体31,第三阀体31可控制常温高压气瓶3与用气端4的连通。当第三阀体31控制常温高压气瓶3和用气端4连通时,可将常温高压气瓶3中的气态天然气导向用气端4,在用气端4经处理后供发动机使用,而当第三阀体31控制常温高压气瓶3和用气端4断开连通时,气态天然气被限制在常温高压气瓶3和管路中,燃料供应系统100不会释放出散放气,提高燃料供应系统100 的封闭性和安全性。

75.通过设置第一阀体21、第二阀体51和第三阀体31可在使用时将用气端4分别与常温高压气瓶3和低温高压气瓶1可选择地连通,在车辆熄火时,不使用燃料供应系统100 时与外界隔绝,避免释放散放气,确保燃料供应系统100的安全性。

76.具体地,如图1所示,第一阀体21、第二阀体51和第三阀体31均为液压电控单向阀。

77.第一阀体21为液压电控单向阀,在使用时,通过电信号控制液压电控单向阀,液压电控单向阀为反向导通态,气态天然气可通过第一阀体21从低温高压气瓶1导向用气端4,但是不能从用气端4回流到低温高压气瓶1,避免回流。而在不使用时,切断为液压电控单向阀为常态,可将低温高压气瓶1向用气端4方向的通路断绝,气态天然气不可通过第一阀体21从低温高压气瓶1导向用气端4,燃料供应系统100也就不会释放出散放气,提高燃料供应系统100的封闭性和安全性。同理地,第二阀体51和第三阀体31也在受到控制时可向用气端4输送燃料,在不受到控制时,处于切断态,在此不做赘述。

78.通过采用液压电控单向阀,在控制液压电控单向阀时导通燃料供应系统100,在对液压电控单向阀不做控制时可将低温高压气瓶1和常温高压气瓶3封闭,燃料供应系统 100也就不会释放出散放气,提高燃料供应系统100的封闭性和安全性。而液压电控单向阀使用方便,在车辆发动机熄火时,即自动停止对液压电控单向阀的控制,稳定地将燃料供应系统100关闭。并且控制方便,在发动机熄火时就直接切断控制能源,关闭燃料供应系统100响应迅速、稳定,并且可自动实现,操作安全方便。

79.在一些实施例中,如图1和图2所示,用于车辆的燃料供应系统100还包括:注液管6和抽气管7,注液管6的一端与充液管5的另一端相连,注液管6用于向低温高压气瓶1充入液态天然气,注液管6上设置有第四阀体61;抽气管7的一端与回气管2 的另一端相连,抽气管7用于排出低温高压气瓶1内的余气,抽气管7上设置有第五阀体71;其中,注液管6和抽气管7用于充装燃料时能排出低温高压气瓶1内余气,使低温高压气瓶1能顺利充装燃料,第四阀体61和第五阀体71均为机械式可控单向阀。

80.注液管6的一端与充液管5的另一端相连,而注液管6的另一端与加液站的加液装置相连,用于向低温高压气瓶1中充装液态天然气。在注液管6上设置有第四阀体61,可在需要对低温高压气瓶1内充装液态天然气时将注液管6与加液装置导通,在低温高压气瓶1不充装液态天然气时,能将燃料供应系统100和外界分隔开,形成封闭系统,不会释放出散放气,提高燃料供应系统100的封闭性和安全性。

81.抽气管7的一端与回气管2的另一端可选择性的相连,而抽气管7的另一端与加液站的抽气装置相连,用于从低温高压气瓶1中抽出余气。在抽气管7上设置有第五阀体 71,可在需要从低温高压气瓶1中抽出余气时将低温高压气瓶1与抽气装置导通,在低温高压气瓶1充装液态天然气完毕后,能将燃料供应系统100和外界分隔开,形成封闭系统,不会释放出散放气,提高燃料供应系统100的封闭性和安全性。

82.在本技术的一些具体实施例中,存储低温lng和高压cng的cngv燃料供应系统100还包括:注气管,注气管的一端可选择性的与回气管2相连,在注气管上也设置有阀体。可以理解的是,低温高压气压阀用于存储低温液态天然气和气态天然气,因此低温高压气瓶1不但可以充装存储液态天然气还可充装存储气态天然气,在车辆行驶过程中,如果燃料供应系统100中的燃料不足,而车辆行驶附近也没有加液站可以进行补充,可向低温高压气瓶1中充装气态天然气过渡使用,可提高燃料供应系统100的功能性。

83.根据本技术实施例的燃料供应系统100,通过设置第一阀体21、第二阀体51、第三阀体31、第四阀体61和第五阀体71,可在车辆充装燃料后,将低温高压气瓶1完全封闭,避免排出散放气;在发动机熄火断电时,燃料供给通路会自动关闭电控液压电控单向阀,封闭了低温高压气瓶1和常温高压气瓶3,避免排出散放气;在车辆停驶时,燃料供给通路会自动关闭,封闭了低温高压气瓶1和常温高压气瓶3,避免排出散放气,即使液态天然气完全汽化成为气态天然气,也不会造成气瓶失效,提高燃料供应系统100 的封闭性和安全性,使用本实施例的车辆就可以安全地停放在车库中了。

84.可选地,如图1和图2所示,常温高压气瓶3与回气管2的另一端之间设置有溢流阀22,溢流阀22可控制低温高压气瓶1和常温高压气瓶3之间的通断。在本技术的一些具体实施例中,当压力值达到5mpa时,溢流阀22自动打开,气态天然气便可分流进入常温高压气瓶3中。

85.在一些实施例中,如图1和图2所示,用气端4包括:第一换热器41、第一减压器 42、第二换热器43和第二减压器44,低温高压气瓶1的一端与第一换热器41内的换热管可选择地连通,第一换热器41内的换热管与第一减压器42连通。常温高压气瓶3的一端与第二换热器43内的换热管可选择地连通,第二换热器43内的换热管与第二减压器44连通。

86.具体地,第一换热器41和第二换热器43为蒸发器,第一换热器41可对低温高压气瓶1中的液态天然气和气态天然气加热升温处理,将燃料都转化为气态常温天然气,第二换热器43可对常温高压气瓶3中的低温气态天然气进行加热升温处理。第一减压器42与第一换热器41连通,可将经升温后的气态天然气进行降压,供给用气端4供发动机燃用,第二减压器44与第二换热器43连通,可将经升温后的气态天然气进行降压,供给用气端4供发动机燃用。

87.在本技术的一些具体实施例中,低温高压气瓶1中的液态天然气和气态天然气经过升温后都转化成常温天然气,随后经过第一减压器42降压为0.8mpa后,供发动机燃用;常温高压气瓶3中的低温气态天然气经过升温后转化成常温天然气,随后经过第二减压器44降压为0.8mpa后,供发动机燃用。

88.在本技术的一些其他具体实施例中,可对于低温高压气瓶1中充装的液态天然气进行预加热,可使燃料快速被发动机燃用。

89.在本技术的一些具体实施例中,如图5和图6所示,本技术实施例的存储低温lng 和高压cng的cngv燃料供应系统100还包括简化版。燃料供应系统100包括:第三换热器45和第三减压器46,低温高压气瓶1的一端与第三换热器45内的换热管连通,第三换热器45内的换热管与溢流阀22连通,溢流阀22与常温高压气瓶3相连,第三减压器46与常温高压气瓶3的另一端相连,将常温高压气瓶3中的气态天然气导向用气端4,常温高压气瓶3与用气端4之间设置有第三阀体31,第三阀体31可控制常温高压气瓶3与用气端4的连通。

90.第三换热器45为蒸发器,第三换热器45可对低温高压气瓶中的液态天然气和气态天然气加热升温处理,可将燃料都转化为气态常温天然气,气态常温天然气可经过溢流阀22流入常温高压气瓶3中,第三减压器46与常温高压气瓶3连通,可将经升温后的气态天然气进行降压,供给用气端4供发动机燃用。本技术存储低温lng和高压cng 的cngv燃料供应系统100的简化版实施例可减少液压电控单向阀的数量,也可减少换热器和减压器的数量,从而可以再次降低燃料供应系统的成本。

91.下面详细描述一个具体实施例的存储低温lng和高压cng的cngv燃料供应系统100的结构和使用过程。

92.燃料供应系统100包括:低温高压气瓶1、回气管2、充液管5、常温高压气瓶3 和用气端4,其中低温高压气瓶1采用能够承受使用温度-162℃和承载压力为35mpa的 65升无缝容器,常温高压气瓶3采用承载压力为35mpa的35升无缝容器。低温高压气瓶1具有第一开口11和第二开口12,回气管2的一端经第一开口11伸入低温高压气瓶 1内,常温高压气瓶3与回气管2的另一端相连以接收低温高压气瓶1升温时产生的压缩天然气,充液管5的一端经过第二开口12伸入低温高压气瓶1内,充液管5的另一端与用气端4可选择地连通,回气管2的另一端与用气端4可选择地连通,常温高压气瓶3未与回气管2连接的一端与用气端4可选择地连通。其中,充液管5伸入低温高压气瓶1的一端位于回气管2伸入低温高压气瓶1的一端的下侧。用气端4包括:第一换热器41、第一减压器42、第二换热器43和第二减压器44,低温高压气瓶1的一端与第一换热器41内的换热管可选择地连通,第一换热器41内的换热管与第一减压器42连通。常温高压气瓶3的一端与第二换热器43内的换热管可选择地连通,第二换热器43 内的换热管与第二减压器44连通。

93.回气管2的另一端与用气端4之间设置有第一阀体21,充液管5的另一端与用气端 4之间设置有第二阀体51,第一阀体21和第二阀体51即可控制低温高压气瓶1与回气端的连通。常温高压气瓶3与用气端4之间设置有第三阀体31,第三阀体31可控制常温高压气瓶3与用气端4的连通。其中,第一阀体21、第二阀体51和第三阀体31均为液压电控单向阀。燃料供应系统100还包括:注液管6和抽气管7,注液管6的一端与充液管5的另一端相连,而注液管6的另一端与加液站的加液装置相连,用于向低温高压气瓶1中充装液态天然气,注液管6上设置有第四阀体61,抽气管7的一端与回气管 2的另一端相连,而抽气管7的另一端可用于与加液站的抽气装置相连,抽气管7用于排出低温高压气瓶1内的余气,抽气管7上设置有第五阀体71。常温高压气瓶3与回气管2的另一端之间设置有溢流阀22,溢流阀22可控制低温高压气瓶1和常温高压气瓶 3之间的通断。

94.在使用时,对低温高压气瓶1充装液态天然气时,首先将第四阀体61打开将加液站的家业装置与加液管连接,用于向低温高压气瓶1中充装液态天然气。充液管5与注液管6连接向低温高压气瓶1中充装液态天然气,但是在液态天然气充入初期,由于低温高压气瓶1仍处于室温,会出现液态天然气沸腾的现象,产生气态天然气,并且低温高压气瓶1中还有可能残留为完全使用的气态天然气,因此低温高压气瓶1内的饱和气压会逐渐升高,当低温高压气瓶1内的气压超过加液站的充装压力时,液态天然气就无法充入。加液站中的加液枪中设置有两个机械式单向阀,同时与充液管5和回气管2连接,在对低温高压气瓶1充入液态天然气的同时,将气态天然气余气经由回气管2抽出,将余气压力消耗到4mpa以下,加快液态天然气的充装速度,可对低温高压气瓶1中充装35标方天然气,在充装完毕后,将第四阀

体61关闭,将低温高压气瓶1封闭,避免排放散放气。液态天然气在充装进低温高压气瓶1后会逐渐汽化,在低温高压气瓶1中形成气液混合态,当压力值达到5mpa时,溢流阀22自动打开,气态天然气可分流进入常温高压气瓶3中。

95.在车辆行驶时,控制第一阀体21、第二阀体51和第三阀体31,将燃料导向用气端 4。当第一阀体21控制回气管2和用气端4连通时,可将低温高压气瓶1中的气态天然气导向用气端4,第一换热器41可对低温高压气瓶1中的气态天然气加热升温处理,将燃料都转化为气态高温天然气随后经过第一减压器42降压为0.8mpa后,供发动机燃用;当第二阀体51控制充液管5和用气端4连通时,可将低温高压气瓶1中的液态天然气导向用气端4,第一换热器41可对低温高压气瓶1中的液态天然气加热升温处理,将燃料都转化为气态高温天然气随后经过第一减压器42降压为0.8mpa后,供发动机燃用;当第三阀体31控制常温高压气瓶3和用气端4连通时,可将常温高压气瓶3中的气态天然气导向用气端4,常温高压气瓶3中的气态天然气经过升温后转化成高温天然气,随后经过第二减压器44降压为0.8mpa后,供发动机燃用。

96.而当车辆发动机熄火、或者车辆停驶放置在车库时,即自动停止对电控液压电控单向阀的控制,关闭第一阀体21、第二阀体51和第三阀体31的导通,稳定地将燃料供应系统100关闭,封闭低温高压气瓶1和常温高压气瓶3,避免排放出散放气。

97.根据本技术实施例的燃料供应系统100的其他构成例如蒸发器和减压器等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

98.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

99.尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。