1.本发明涉及万向节轴套胚料热处理技术领域,具体为万向节轴套坯料渗碳淬火热处理设备及其处理工艺。

背景技术:

2.万向节轴套在装配到万向节前,需要对轴套胚料进行硬度提升,避免在万向节轴套在使用过程中,由于易磨损处出现硬度不够导致万向节磨损过于严重,使得万向节轴使用寿命降低,故我们需要通过对万向节轴套胚料处进行淬火热处理,来提高万向节轴套的使用寿命。

3.目前市场上对万向节轴套进行淬火处理时,一般是将需要进行热处理的轴套放置到熔炉中进行渗碳处理,但是由于在熔炉内部进行升温时,会由于轴套堆积导致在渗碳时含碳介质(气体或液体)不能对轴套全方位进行渗碳处理。

4.因此,我们亟需万向节轴套坯料渗碳淬火热处理设备及其处理工艺,用以解决上述中提到的目前对万向节轴套胚料进行渗碳淬火处理的熔炉不能对轴套外侧全方位进行热处理的问题。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了万向节轴套坯料渗碳淬火热处理设备及其处理工艺,具备对轴套全方位渗碳的优点,解决了上述背景技术中提到的目前对万向节轴套胚料进行渗碳淬火处理的熔炉不能对轴套外侧全方位进行热处理的问题。

7.(二)技术方案

8.为实现上述目的,本发明提供如下技术方案:万向节轴套坯料渗碳淬火热处理设备及其处理工艺,包括渗碳炉本体、淬火池、稳定机构和淬火机构,所述稳定机构设置于渗碳炉本体的内部,所述淬火机构设置于淬火池的内部,且所述淬火池位于渗碳炉本体的右侧;

9.在需要对万向节轴套胚料进行渗碳淬火进行处理时,工作人员将每个轴套摆放在稳定机构上,接着将稳定机构放置到渗碳炉本体的内部等待渗碳热处理,然后在渗碳后,通过升降机构对轴套输送到淬火池内部,对其进行淬火。

10.所述稳定机构包括固定连接于渗碳炉本体内壁的加热台,所述加热台的顶部搭接有轴套渗碳支架,所述轴套渗碳支架的外侧固定连接有摆放杆,且所述摆放杆的外表面固定连接有限位卡接杆,所述轴套渗碳支架的顶部固定连接有升降钩;

11.在需要对轴套胚料进行渗碳热处理时,可以将轴套扣在卡接杆的顶部,从而可以将每个热处理的轴套进行分隔,避免在渗碳的时候由于器件之间重叠对渗碳不充分,达到对轴套外侧全方位热处理的效果。

12.所述淬火机构包括固定连接于淬火池内壁的冷却水管,所述冷却水管的右侧固定

连通有进水管,所述淬火池的右侧顶部和底部均固定连通有排水管,所述进水管的右侧固定连通有耐热泵,所述进水管和排水管外表面套接有冷却水塔,且所述进水管和排水管的右端固定连通有油池。

13.在将轴套渗碳热处理后,可以通过升降机构将搭接有轴套的轴套渗碳支架放入到淬火池中,期间通过稳定框架对需要淬火的轴套顶部进行稳定,接着通过淬火池内部的淬火液对轴套进行淬火,同时通过从底部接入冷的淬火液,可以在轴套淬火过程中,减小淬火池中温度变化程度,避免由于温度骤降导致淬火时出现工件断裂的问题,达到在淬火过程中保护轴套的效果。

14.优选的,所述渗碳炉本体的顶部滑动连接有密封盖,且所述渗碳炉本体的内部固定连通有渗碳添加管,所述渗碳炉本体的内部固定连接有升温电磁环。

15.优选的,所述升降钩的顶部设置有升降机构,所述升降机构包括卡接于升降钩顶部的升降夹杆,且所述升降夹杆的顶部固定连接有液压伸缩杆,所述液压伸缩杆的顶部密封连接有升降液压缸,所述升降液压缸的外表面固定连接有滑动基座,且所述滑动基座的外表面滑动连接有输送支架,所述滑动基座的左端固定连接有推动杆,所述推动杆的左侧密封连接有推动气缸。

16.优选的,所述滑动基座的底部开设有限位滑槽,且所述滑动基座的底部滑动连接有限位滑杆,所述限位滑杆左右两端固定连接于输送支架内侧。

17.优选的,所述轴套渗碳支架的底部转动连接有旋转基座,且所述轴套渗碳支架的顶部卡接有旋转电机,所述旋转电机的底部固定连接有稳定块,所述稳定块的内部开设有卡接槽,且所述卡接槽的内壁与升降钩的外表面相卡接。

18.优选的,所述轴套渗碳支架的外表面滑动连接有稳定框架,所述稳定框架的内侧固定连接有淬火稳定块,所述稳定框架的顶部固定连接有旋转卡接块,且所述旋转卡接块与升降钩滑动连接。

19.优选的,所述冷却水管设置为螺旋状,且所述冷却水管包括进水管管道和出水管管道,所述进水管管道与进水管固定连通,所述出水管管道设置于淬火池内部,所述进水管和排水管的内部均固定连接有电磁阀。

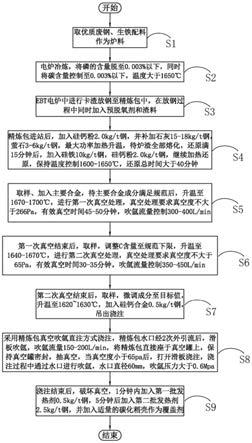

20.万向节轴套坯料渗碳淬火热处理设备的热处理工艺,包括以下步骤:

21.s1:放置限位,将需要渗碳淬火的轴套相互分隔放置到稳定机构内部;

22.s2:渗碳热处理,通过升降机构将轴套渗碳支架放置到渗碳炉本体的内部;

23.s3:淬火,通过升降机构将轴套渗碳支架输送到淬火池内部;

24.s4:收取,通过拾取机构驱动拾取杆对挂在轴套渗碳支架上的轴套进行收取。

25.与现有技术相比,本发明提供了万向节轴套坯料渗碳淬火热处理设备及其处理工艺,具备以下有益效果:

26.1、该万向节轴套坯料渗碳淬火热处理设备及其处理工艺,通过设置有加热台、轴套渗碳支架和摆放杆等装置相互配合,具体为在需要对轴套胚料进行渗碳热处理时,可以将轴套扣在卡接杆的顶部,从而可以将每个热处理的轴套进行分隔,避免在渗碳的时候由于器件之间重叠对渗碳不充分,达到对轴套外侧全方位热处理的效果,解决了上述背景技术中提到的目前对万向节轴套胚料进行渗碳淬火处理的熔炉不能对轴套外侧全方位进行热处理的问题的问题。

27.2、该万向节轴套坯料渗碳淬火热处理设备及其处理工艺,通过设置有冷却水管、进水管和排水管等装置相互配合,具体为在将轴套渗碳热处理后,可以通过升降机构将搭接有轴套的轴套渗碳支架放入到淬火池中,期间通过稳定框架对需要淬火的轴套顶部进行稳定,接着通过淬火池内部的淬火液对轴套进行淬火,同时通过从底部接入冷的淬火液,可以在轴套淬火过程中,减小淬火池中温度变化程度,避免由于温度骤降导致淬火时出现工件断裂的问题,达到在淬火过程中保护轴套的效果。

附图说明

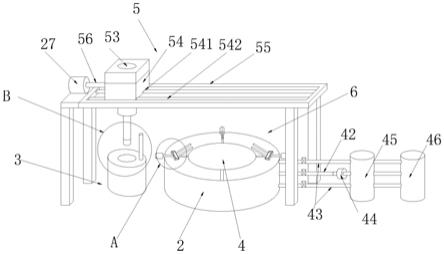

28.图1为本发明结构示意图;

29.图2为本发明图1中a处结构的放大图;

30.图3为本发明图1中b处结构的放大图;

31.图4为本发明冷却水管结构示意图;

32.图5为本发明渗碳炉本体内部结构示意图;

33.图6为本发明轴套渗碳支架结构示意图;

34.图7为本发明卡接杆与轴套结构示意图。

35.其中:1、渗碳炉本体;11、密封盖;12、渗碳添加管;13、升温电磁环;2、淬火池;3、稳定机构;31、加热台;32、轴套渗碳支架;321、旋转基座;322、旋转电机;323、稳定块;324、卡接槽;33、摆放杆;34、卡接杆;35、升降钩;36、稳定框架;361、淬火稳定块;362、旋转卡接块;4、淬火机构;41、冷却水管;411、进水管管道;412、出水管管道;42、进水管;43、排水管;44、耐热泵;45、冷却水塔;46、油池;5、升降机构;51、升降夹杆;52、液压伸缩杆;53、升降液压缸;54、滑动基座;541、限位滑槽;542、限位滑杆;55、输送支架;56、推动杆;57、推动气缸;6、拾取机构;61、拾取支架;62、拾取杆;621、电动伸缩杆;622、电动伸缩气缸;63、盛放台。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例一

38.本实施例是万向节轴套坯料渗碳淬火热处理设备及其处理工艺的实施例。

39.请参阅图1-7,万向节轴套坯料渗碳淬火热处理设备及其处理工艺,包括渗碳炉本体1、淬火池2、稳定机构3和淬火机构4,稳定机构3设置于渗碳炉本体1的内部,淬火机构4设置于淬火池2的内部,且淬火池2位于渗碳炉本体1的右侧;

40.通过上述技术方案,在需要对万向节轴套胚料进行渗碳淬火进行处理时,工作人员将每个轴套摆放在稳定机构3上,接着将稳定机构3放置到渗碳炉本体1的内部等待渗碳热处理,然后在渗碳后,通过升降机构5对轴套输送到淬火池2内部,对其进行淬火。

41.稳定机构3包括固定连接于渗碳炉本体1内壁的加热台31,加热台31的顶部搭接有轴套渗碳支架32,轴套渗碳支架32的外侧固定连接有摆放杆33,且摆放杆33的外表面固定连接有限位卡接杆34,轴套渗碳支架32的顶部固定连接有升降钩35;

42.通过上述技术方案,在需要对轴套胚料进行渗碳热处理时,可以将轴套扣在卡接杆34的顶部,从而可以将每个热处理的轴套进行分隔,避免在渗碳的时候由于器件之间重叠对渗碳不充分,达到对轴套外侧全方位热处理的效果。

43.摆放杆33和卡接杆34设置有多个,每个摆放杆33和卡接杆34为一组,在每组中,摆放杆33与卡接杆34相互垂直,同时卡接杆34的直径与轴套内径相适配,可以将轴套卡接到卡接杆34上,在将轴套渗碳支架32放置到加热台31顶部后,通过渗碳添加管12,将含碳介质添加到渗碳炉中,通过接通升温电磁环13对摆放好的轴套进行升温处理。

44.淬火机构4包括固定连接于淬火池2内壁的冷却水管41,冷却水管41的右侧固定连通有进水管42,淬火池2的右侧顶部和底部均固定连通有排水管43,进水管42的右侧固定连通有耐热泵44,所述进水管42和排水管43外表面套接有冷却水塔45,且所述进水管42和排水管43的右端固定连通有油池46。

45.通过上述技术方案,在将轴套渗碳热处理后,可以通过升降机构5将搭接有轴套的轴套渗碳支架32放入到淬火池2中,期间通过稳定框架36对需要淬火的轴套顶部进行稳定,接着通过淬火池2内部的淬火液对轴套进行淬火,同时通过从底部接入冷的淬火液,可以在轴套淬火过程中,减小淬火池2中温度变化程度,避免由于温度骤降导致淬火时出现工件断裂的问题,达到在淬火过程中保护轴套的效果。

46.通过在对轴套进行淬火时,可以将顶部的排水管43打开,底部的排水管43关闭,接着打开进水管42,将淬火液输送到冷却水管41的内部,从而可以使得淬火液与由淬火池2内温度较低的底部向上部流动,从而可以在淬火液到达顶部前,对其进行余热,避免在添加淬火液的时候,由于水流动不规律导致轴套在淬火时,出现由于温度骤降导致断裂的情况。

47.通过进水管42向淬火池2注入冷却油,可以对渗碳后的万向节轴套进行冷却淬火,然后通过耐热泵44对油池内的循环冷却油进行循环,从而可以循环用水节约水资源,同时通过冷却水塔45对排水管43排出的高温油进行冷却,从而达到油温可控,提高淬火机构4的安全性。

48.以上提到的渗碳炉本体1、升温电磁环13、旋转电机322、耐热泵44、冷却水塔45、油池46、升降液压缸53、推动气缸57和电动伸缩气缸622均为现有装置,在这里就不作过多描述了。

49.具体的,渗碳炉本体1的顶部滑动连接有密封盖11,且渗碳炉本体1的内部固定连通有渗碳添加管12,渗碳炉本体1的内部固定连接有升温电磁环13。

50.通过上述技术方案,密封盖11底部与旋转电机322顶部固定连接,可以在将轴套渗碳支架32放置到加热台31上后,通过下降的密封盖11,将稳定块323卡接在升降钩35外表面,在渗碳热处理时,对轴套渗碳支架32进行旋转,从而可以避免由于升温电磁环13导致渗碳炉本体1内部温度不均导致轴套渗碳速率不同,导致渗碳需要延长热处理的时间,避免由于时间过短导致渗碳失败。

51.具体的,升降钩35的顶部设置有升降机构5,升降机构5包括卡接于升降钩35顶部的升降夹杆51,且升降夹杆51的顶部固定连接有液压伸缩杆52,液压伸缩杆52的顶部密封连接有升降液压缸53,升降液压缸53的外表面固定连接有滑动基座54,且滑动基座54的外表面滑动连接有输送支架55,滑动基座54的左端固定连接有推动杆56,推动杆56的左侧密封连接有推动气缸57。

52.通过上述技术方案,升降钩35整体为扁平装,可以与升降夹杆51内侧相互勾住,接着通过升降液压缸53带动液压伸缩杆52进行升降,同时通过推动气缸57对推动杆56进行推动,从而可以实现对轴套渗碳支架32整体进行上下,左右移动精确控制。

53.具体的,滑动基座54的底部开设有限位滑槽541,且滑动基座54的底部滑动连接有限位滑杆542,限位滑杆542左右两端固定连接于输送支架55内侧。

54.通过上述技术方案,可以在滑动基座54移动时,使得轴套渗碳支架移动更加平稳。

55.具体的,轴套渗碳支架32的底部转动连接有旋转基座321,且轴套渗碳支架32的顶部卡接有旋转电机322,旋转电机322的底部固定连接有稳定块323,稳定块323的内部开设有卡接槽324,且卡接槽324的内壁与升降钩35的外表面相卡接。

56.通过上述技术方案,可以在将密封盖11下移的时候,通过稳定块323与升降钩35进行卡接,可以控制轴套渗碳支架32在渗碳炉本体1内部进行转动,达到均匀受热的效果。

57.具体的,轴套渗碳支架32的外表面滑动连接有稳定框架36,稳定框架36的内侧固定连接有淬火稳定块361,稳定框架36的顶部固定连接有旋转卡接块362,且旋转卡接块362与升降钩35滑动连接。

58.通过上述技术方案,在淬火前,可以通过将稳定框架36滑动到轴套渗碳支架32的内侧,然后通过旋转稳定框架36将旋转卡接块362旋转到轴套的顶部,从而可以在渗碳完成后轴套移动时,提升轴套的稳定性。

59.具体的,冷却水管41设置为螺旋状,且冷却水管41包括进水管管道411和出水管管道412,进水管管道411与进水管42固定连通,出水管管道412设置于淬火池2内部,进水管42和排水管43的内部均固定连接有电磁阀。

60.通过上述技术方案,排水管43设置有两个,分别位于淬火池2右侧的顶部和底部,通过螺旋设置的冷却水管41可以从下由上添加淬火液,避免由于淬火液流动不规律导致轴套淬火温度骤降导致淬火失败。

61.具体的,淬火池2的顶部设置有拾取机构6,套接拾取机构6包括拾取支架61,拾取支架61的内侧固定连接有拾取杆62,且拾取支架61的外表面固定连接有盛放台63。

62.通过上述技术方案,在对轴套淬火完毕后,可以旋转稳定框架36,将旋转卡接块362移动到不与轴套摆放部位重合的地方,接着将每一层的拾取支杆62推动到万向节轴套的底部,通过斜置的拾取支杆62,为轴套的滑动提供轨迹,可以将轴套收集到盛放台63顶部。

63.具体的,拾取支架61的外侧固定连接有电动伸缩杆621,电动伸缩杆621的外侧密封连接有电动伸缩气缸622。

64.通过上述技术方案,启动电动伸缩气缸622可以带动电动伸缩杆621进行移动,沿着淬火池2圆心方向或背心方向进行移动。

65.在使用时,在需要对万向节轴套胚料进行渗碳淬火进行处理时,工作人员将每个轴套摆放在稳定机构3上,接着将稳定机构3放置到渗碳炉本体1的内部等待渗碳热处理,然后在渗碳后,通过升降机构5对轴套输送到淬火池2内部,对其进行淬火。

66.实施例二

67.本实施例是万向节轴套坯料渗碳淬火热处理设备热处理工艺的实施例。

68.万向节轴套坯料渗碳淬火热处理设备的热处理工艺,包括以下步骤,其特征在于:

69.s1:放置限位,将需要渗碳淬火的轴套相互分隔放置到稳定机构3内部;

70.s2:渗碳热处理,通过升降机构5将轴套渗碳支架32放置到渗碳炉本体1的内部;

71.s3:淬火,通过升降机构5将轴套渗碳支架32输送到淬火池2内部;

72.s4:收取,通过拾取机构6驱动拾取杆62对挂在轴套渗碳支架32上的轴套进行收取。

73.通过上述技术方案,在步骤s1中轴套与卡接杆34相卡接,从而可以将轴套稳定在轴套渗碳支架32的外表面,等待渗碳炉本体1对轴套进行渗碳处理。

74.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。