1.本发明涉及隧道开挖施工设备技术领域,具体涉及一种能够以任意比例变开挖直径的盾构机及变径方法。

背景技术:

2.目前,盾构机广泛应用于城市地铁、综合管廊等地下隧道挖掘,实际施工中,需要开挖的隧道直径不同,截面不同。目前盾构机开挖直径从2米至17米不等。尤其是在城市轨道交通盾构法施工中,根据区域不同,隧道设计标准也不统一。国内地铁隧道盾构机开挖直径有φ6880、φ6680、φ6480、φ6280等多种规格,盾构机的选型、调配已经成为了一个主要的影响因素。许多公司在使用一种盾构机一次后就需要更换另一种规格的盾构机进行下一个工程,成本上造成很大的浪费,且会影响工期。另外,在电力电缆隧道、污水隧道的分支、接合处,输水隧道上游、下游处,铁路隧道的车站处,道路隧道的紧急停车带等,有时需要在中途扩大、缩小断面。为了在中途扩大、缩小断面,通常设置竖井中途更换盾构机。但是在设置竖井来更换盾构机的施工方法中,除了需要挖掘竖井之外,还需要准备多台盾构机实施挖掘。

技术实现要素:

3.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种能够以任意比例变开挖直径的盾构机及变径方法,能够在始发井、隧道内快速的在一定范围内以任意比例调整开挖直径。

4.为解决上述技术问题,本发明采用的技术方案是:一种能够以任意比例变开挖直径的盾构机,包括可变径刀盘、可变径前盾、可变径中盾、尾盾和支腿可伸缩台车,还包括扭力梁、主动铰接油缸、折棚式橡胶铰接密封、螺旋输送机、管片拼装机、人仓和土仓隔板,所述可变径刀盘固定在所述可变径前盾的主驱动壳体上,所述可变径前盾与可变径中盾之间通过主动铰接油缸连接,两者连接的接缝处的内侧设置折棚式橡胶铰接密封,所述可变径前盾与可变径中盾之间设置扭力梁,所述尾盾与所述可变径中盾通过螺栓连接,所述支腿可伸缩台车由连接桥和后配套台车组成,所述连接桥连接到拼装机行走梁上,所述螺旋输送机固定在主驱动壳体上,所述管片拼装机、人仓和土仓隔板均布置于盾构机内部。

5.进一步的,所述可变径刀盘包括多组辐条臂,每组辐条臂内设有超挖臂和超挖臂油缸,所述超挖臂油缸用于带动所述超挖臂沿径向伸缩进而调整开挖直径,所述超挖臂上设有刀具,所述超挖臂周边焊接有加固板。

6.进一步的,所述可变径前盾由主驱动、前盾变径导向柱、土仓隔板和前盾壳体组成,所述前盾壳体由多组前盾主动弧板及前盾从动弧板拼接而成,每组前盾主动弧板与前盾从动弧板通过铰链连接,相邻两组的前盾主动弧板与前盾从动弧板通过承插形式连接,所述前盾主动弧板由前盾变径导向柱连接在主驱动壳体上,所述前盾变径导向柱内置前盾变径油缸,通过前盾变径油缸径向伸缩实现前盾壳体变径,所述前盾壳体变径完成后将所

述前盾变径油缸和前盾变径导向柱锁死。

7.进一步的,所述土仓隔板能够沿径向伸缩以适配所述前盾壳体的直径。

8.进一步的,所述可变径中盾的盾体由中盾中心筒、中盾变径导向柱、中盾变径油缸、推进油缸和中盾壳体组成,所述中盾壳体由多组中盾主动弧板及中盾从动弧板拼接而成,每组中盾主动弧板与中盾从动弧板通过铰链连接,相邻两组的中盾主动弧板与中盾从动弧板通过承插形式连接,所述多组中盾主动弧板和中盾从动弧板内侧均设有对应的中盾变径导向柱,所述中盾变径导向柱一端均垂直固定在所述中盾中心筒上,所述中盾变径导向柱另一端均固定有推进油缸,所述中盾变径导向柱均内置中盾变径油缸,通过中盾变径油缸径向伸缩实现中盾壳体变径,所述中盾壳体变径完成后将所述中盾变径油缸和中盾变径导向柱锁死。

9.进一步的,所述推进油缸的数量与所述中盾主动弧板和中盾从动弧板的总数量相同,且设于所述中盾主动弧板和中盾从动弧板内侧,所述中盾主动弧板内侧的推进油缸与所述中盾主动弧板固定,跟随所述中盾主动弧板变径;所述中盾从动弧板内侧的推进油缸由对应的中盾变径油缸推至分度圆。

10.进一步的,所述中盾变径导向柱为多级导向柱。

11.进一步的,所述尾盾新制,该尾盾由上下两半组成,所述上下两半均能拆分为多瓣,用于实现洞内变形安装。

12.进一步的,所述所述支腿可伸缩台车的下部支腿由支腿油缸带动伸缩,以适配不同隧道直径。

13.进一步的,所述盾构机的铰接密封处设置折棚式橡胶铰接密封,所述折棚式橡胶铰接密封由前盾垂直钢板、中盾垂直钢板、橡胶折棚和可拉伸海绵组成,所述止水密封两端通过螺栓和胶粘剂分别与前盾、中盾的垂直钢板相连,所述橡胶折棚的褶皱内填充可拉伸海绵;

14.所述可变径前盾的尾部固定有多块弹簧钢压板,所述多块弹簧钢压板拼接成环并压在所述可变径中盾上。

15.进一步的,前盾主动弧板与前盾从动弧板之间、中盾主动弧板与中盾从动弧板的铰链间隙处采用且形橡胶止水带密封,所述且形橡胶止水带密封由头部及两翼组成,所述且形橡胶止水带密封的两翼从内部分别用螺栓固定在所述主动弧板和从动弧板上,所述且形橡胶止水带密封的头部塞入主动弧板和从动弧板之间的铰链间隙处。

16.进一步的,刀盘推力的传递顺序为:可变径刀盘——主驱动——主动铰接油缸——多级伸出导向柱——推进油缸——管片。

17.进一步的,刀盘扭矩传递顺序:可变径刀盘——主驱动——扭力梁——盾体外壳。

18.一种能够以任意比例变开挖直径的盾构机变径方法,基于如上所述的盾构机,其特征在于,包括如下步骤:

19.s1,将支腿可伸缩台车与盾构机盾体分离,并拆除原尾盾、螺旋输送机和管片拼装机;

20.s2,拆除主动铰接油缸的连接螺栓和前盾变径导向柱、中盾变径导向柱的锁死螺栓,并分离可变径前盾与可变径中盾,拆除原有折棚式橡胶铰接密封及弹簧钢压板;

21.s3,控制前盾变径油缸及中盾变径油缸伸出或缩回,完成可变径前盾及可变径中

盾的盾体变径;

22.s4,变径完成后锁死变径油缸及对应的变径导向柱,在主动铰接处重新安装折棚式橡胶铰接密封;

23.s5,控制刀盘超挖臂油缸相应地伸出或缩回完成刀盘开挖直径变化;

24.s6,合并可变径前盾与可变径中盾,并连接主动铰接油缸;

25.s7,安装螺旋输送和管片拼装机、安装新制的尾盾;

26.s8,调整支腿可伸缩台车的下部支腿高度以适应变径后的隧洞直径,将连接桥及后配套台车连接至管片拼装机的拼装机行走梁。

27.本发明与现有技术相比具有以下主要的优点:

28.1、提供了一种能够以任意比例变开挖直径的盾构机及变径方法,能够在始发井、隧道内快速的在一定范围内以任意比例变开挖直径;当转场进行其他直径或截面开挖时,刀盘、盾体、后配套台车均可快速变径,仅需新制折棚式橡胶铰接密封、尾盾等即可适应不同的直径或截面的开挖。

29.2、提供了一种能够以任意比例变开挖直径的盾构机,打破了盾构机只支持同一种规格隧道的开挖的限制,可使用同一台盾构机挖掘不同开挖直径的隧道;该种盾构机可极大的降低施工现场的设备购置、改造成本及竖井施工成本,并极大缩短施工周期,具有很高的研究价值。

附图说明

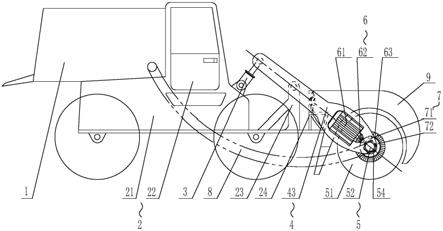

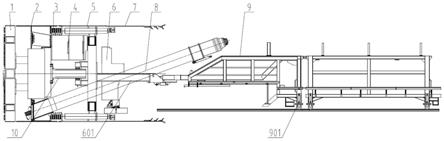

30.图1是本发明盾构机的结构主视图;

31.图2是本发明盾构机的结构俯视图;

32.图3是本发明盾构机的可变径刀盘主视图;

33.图4是本发明盾构机的可变径刀盘侧视图;

34.图5是本发明盾构机的可变径前盾的结构示意图;

35.图6是本发明盾构机的可变径中盾的结构示意图;

36.图7是本发明盾构机的折棚式橡胶铰接密封的结构示意图;

37.图8是本发明盾构机阔径后的主视图;

38.图9是本发明盾构机阔径后的俯视图;

39.图10是本发明盾构机变径方法流程图。

40.图中:1、可变径刀盘;101、辐条臂;102、超挖臂;103、超挖臂油缸;104、加固板;105、刀具;2、可变径前盾;201、主驱动壳体;202、前盾变径导向柱;203、前盾变径油缸;2a、前盾主动弧板一;2a1、前盾从动弧板一;2b、前盾主动弧板二;2b1、前盾从动弧板二;3、折棚式橡胶铰接密封;301、前盾垂直钢板;302、中盾垂直钢板;303、橡胶折棚;304、可拉伸海绵;305、弹簧钢压板;4、人仓;5、可变径中盾;501、中盾中心筒;502、中盾变径导向柱;503、中盾变径油缸;504、推进油缸;5a、中盾主动弧板一;5a1、中盾从动弧板一;5b、中盾主动弧板二;5b1、中盾从动弧板二;6、管片拼装机;601、拼装机行走梁;7、尾盾;8、螺旋输送机;9、支腿可伸缩台车;901、支腿油缸;10、扭力梁;11、主动铰接油缸;12、土仓隔板。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

42.需要指出,根据实施的需要,可将本技术中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

43.一、盾构机结构

44.如图1~2所示,一种能够以任意比例变开挖直径的盾构机,包括可变径刀盘1、可变径前盾2、可变径中盾5、尾盾7、支腿可伸缩台车9等;还包括扭力梁10、主动铰接油缸11、折棚式橡胶铰接密封3、螺旋输送机8、管片拼装机6、人仓4、土仓隔板12等。所述可变径刀盘1固定在所述可变径前盾2的主驱动壳体201上;所述可变径前盾2与可变径中盾5之间通过主动铰接油缸11连接,两者连接的接缝处的内侧设置折棚式橡胶铰接密封3,另外,在所述可变径前盾2与可变径中盾5之间设置扭力梁10,以传递刀盘扭矩;所述尾盾7与所述可变径中盾5通过螺栓连接;所述支腿可伸缩台车9分为连接桥及后配套台车,连接桥及后配套台车之间前后互相连接,连接桥连接到拼装机行走梁601上;所述螺旋输送机8固定在主驱动壳体201上;所述管片拼装机6、人仓4等根据盾构机内部空间进行布置。

45.进一步的,如图3~4所示,所述可变径刀盘1由多组(具体可为8组)辐条臂101、超挖臂102、超挖臂油缸103、加固板104、刀具105组成,可变径刀盘1可在一定范围内以任意比例变开挖直径,所述可变径刀盘1每个辐条臂内含有超挖臂102及超挖臂油缸103,控制超挖臂油缸103伸出/缩回完成开挖直径变化,伸出超挖臂102后,在超挖臂上装配刀具,并在周边焊接加固板104。

46.进一步的,如图5所示,所述可变径前盾2由主驱动壳体201、前盾变径导向柱202、前盾变径油缸203、前盾壳体组成,所述前盾壳体由五组前盾主动弧板及前盾从动弧板拼接而成,每组的前盾主动弧板与前盾从动弧板通过铰链连接,如:前盾主动弧板一2a与前盾从动弧板一2a1之间通过铰链连接、前盾主动弧板二2b与前盾从动弧板二2b1之间通过铰链连接;相邻两组的前盾主动弧板与前盾从动弧板通过承插形式连接,如:前盾从动弧板一2a1与前盾主动弧板二2b之间通过承插口连接。所述前盾主动弧板由前盾变径导向柱202连接在主驱动壳体201上,所述前盾变径导向柱202内置前盾变径油缸203,通过伸出/缩回若干前盾变径油缸203完成前盾壳体变径,之后将前盾变径油缸203及前盾变径导向柱202锁死。

47.进一步的,土仓隔板12可径向伸缩以适应不同的盾体直径。

48.进一步的,如图6所示,所述可变径中盾5由中盾中心筒501、中盾变径导向柱502、中盾变径油缸503、推进油缸504、中盾壳体组成,所述中盾壳体由五组中盾主动弧板及中盾从动弧板拼接而成,每组的中盾主动弧板与中盾从动弧板通过铰链连接,如:中盾主动弧板一5a与中盾从动弧板一5a1之间通过铰链连接、中盾主动弧板二5b与中盾从动弧板二5b1之间通过铰链连接;相邻两组的中盾主动弧板与中盾从动弧板通过承插形式连接,如:中盾从动弧板一5a1与中盾主动弧板二5b之间通过承插口连接。

49.所述多组中盾主动弧板和中盾从动弧板内侧均设有对应的中盾变径导向柱502,

所述中盾变径导向柱502一端均垂直固定在所述中盾中心筒501上,所述中盾变径导向柱502另一端均固定有推进油缸504,所述中盾变径导向柱均内置中盾变径油缸503,通过中盾变径油缸503的径向伸缩实现中盾壳体变径,所述中盾壳体变径完成后将所述中盾变径油缸503和中盾变径导向柱502锁死;

50.为保证盾构机变径后推进油缸504能顺利顶到管片并提供顶进力,推进油缸504需等间距的外扩/内收,所述推进油缸504的数量与所述中盾主动弧板和中盾从动弧板的总数量相同,且设于所述中盾主动弧板和中盾从动弧板内侧,所述中盾主动弧板内侧的推进油缸与所述中盾主动弧板固定,并跟随所述中盾主动弧板变径;所述中盾从动弧板内侧的推进油缸由对应的中盾变径油缸503推至分度圆。

51.所述盾构机完成阔径后的示意图如图8~9所示。

52.进一步的,考虑中盾中心筒501处的人员通过、管路布置等,中盾变径导向柱502为多级导向柱,具体为多层嵌套式连接结构,能够逐层伸出或缩回。

53.进一步的,所述前盾主动弧板、前盾从动弧板、中盾主动弧板、中盾从动弧板的半径取最小开挖直径时的盾体半径。

54.进一步的,由于尾盾区域要完成管片拼装及同步注浆,管片拼装时需要保证足够的盾尾间隙,也需要保持一定的密封性防止漏水、漏浆。本发明尾盾新制,该尾盾由上下两半组成,如需洞内变形安装时,可将盾尾分为多瓣,洞内装配。

55.进一步的,所述支腿可伸缩台车9的下部支腿由支腿油缸901带动伸缩,以适应不同隧道直径。

56.进一步的,如图7所示,本发明一种能够以任意比例变开挖直径的盾构机的铰接密封处设置折棚式橡胶铰接密封3。所述折棚式橡胶铰接密封3由前盾垂直钢板301,中盾垂直钢板305,橡胶折棚303、可拉伸海绵304组成,所述止水密封3两端通过螺栓和胶粘剂分别与前盾、中盾的垂直钢板相连,所述橡胶折棚301的褶皱内填充可拉伸海绵304。另外,在可变径前盾5的尾部固定多块弹簧钢压板305,将弹簧钢压板305拼接成环,并压在可变径中盾5上,以支撑外部土体,并保护内部折棚式橡胶铰接密封3。

57.进一步的,所述可变径前盾5及可变径中盾5的每组主动弧板及从动弧板之间铰链间隙处的密封采用且形橡胶止水带密封。所述且形橡胶止水带密封由头部及两翼组成,将所述且形橡胶止水带密封的两翼从内部分别用螺栓固定在主动弧板及从动弧板上,将所述且形橡胶止水带密封的头部塞入每组主动弧板及从动弧板之间铰链间隙处。

58.进一步的,刀盘推力的传递顺序为:可变径刀盘1——主驱动——主动铰接油缸11——中盾变径导向柱505——推进油缸504——管片。

59.进一步的,刀盘扭矩传递顺序:可变径刀盘1——主驱动——扭力梁10——盾体外壳。

60.二、盾构机变径方法

61.基于同一发明构思,本技术实施例还提供了一种能够以任意比例变开挖直径的盾构机变径方法,基于上述的一种能够以任意比例变开挖直径的盾构机,如图10所示,具体包括如下步骤:

62.s1、将支腿可伸缩台车9与盾构机盾体分离,拆除原尾盾7、螺旋输送机8和管片拼装机6;

63.s2、拆除主动铰接油缸11的连接螺栓、前盾变径导向柱202和中盾变径导向柱502的锁死螺栓,分离可变径前盾2与可变径中盾5,拆除原有折棚式橡胶铰接密封3及弹簧钢压板;

64.s3、控制前盾变径油缸203及中盾变径油缸503伸出或缩回,完成可变径前盾2及可变径中盾5的盾体变径;

65.s4、变径完成后锁死变径油缸及对应的变径导向柱,并在主动铰接处重新安装折棚式橡胶铰接密封3;

66.s5、并控制刀盘超挖臂油缸103伸出/缩回完成刀盘开挖直径变化;

67.s6、合并可变径前盾2与可变径中盾5,并连接主动铰接油缸11;

68.s7、安装螺旋输送机8、管片拼装机6、安装新制的尾盾7;

69.s8、调整支腿可伸缩台车9的下部支腿高度以适应变径后的隧洞直径,将连接桥及后配套台车连接至管片拼装机6的拼装机行走梁601。

70.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。