1.本公开涉及抽油机井动液面测试领域,具体涉及一种驱动端感知型抽油机井动液面测试方法。

背景技术:

2.动液面是抽油井在正常生产时,油管和套管环形空间有一个液面,这个液面就叫动液面。动液面可以用从井口算起的深度表示其位置,也可用从油层中部算起的高度表示其位置。

3.在油井开采过程中,产量和综合效率的最大化是最终目标,而地层的供液能力是制约实现这一目标的根本因素。油井的动液面是反映地层供液能力的一个重要指标,是油田确定合理沉没度、制定合理工作制度的重要依据。通过对动液面的分析,确定泵深、计算井底流压;根据动液面变化,判断油井的工作制度与地层能量的匹配情况。动液面目前通用方法是采用回声仪进行测试,回声仪测试受多种介质参数影响;导致液面测试误差较大,所以,我们提出一种驱动端感知型抽油机井动液面测试方法,用以解决上述问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种能够实时准确的得出抽油机井实时动液的驱动端感知型抽油机井动液面测试方法。

5.第一方面,本技术提供一种驱动端感知型抽油机示功图的测试方法,包括:

6.获取抽油机电机驱动端的电机功率pd和电机转速n;

7.利用电机功率pd和电机转速n计算抽油机的电机扭矩t;

8.利用抽油机本身具备的传动因数和传动效率,确定抽油机的转速比i;

9.利用电机扭矩t和转速比i计算抽油机的曲柄扭矩mr;

10.获取电机转速数据和曲柄自由平衡点信息;

11.利用电机转速数据和曲柄自由平衡点信息,计算平衡块配重随曲柄旋转的变化值,即扭矩因数

12.利用扭矩因数计算抽油机平衡扭矩m;

13.利用曲柄扭矩mr和平衡扭矩m,计算悬点载荷p;

14.利用曲柄自由平衡点信息,获取悬点位移;

15.利用悬点位移和悬点载荷p,构建地面示功图;

16.利用地面示功图的位移与载荷为边界条件,得到地下泵功图。

17.利用井下泵功图得到井下柱塞泵的柱塞载荷f;

18.利用柱塞载荷f与液柱压力w1、沉没压力fc的函数关系,得到动液面深度lf。

19.根据本技术实施例提供的技术方案,根据以下公式,计算电机扭矩t:

[0020][0021]

根据本技术实施例提供的技术方案,根据以下公式,计算抽油机的曲柄扭矩mr:

[0022]

mr=t

·

i。

[0023]

根据本技术实施例提供的技术方案,根据以下公式,计算平衡块配重随曲柄旋转的变化值,即扭矩因数

[0024][0025]

其中,r为曲柄半径;

[0026]

a为游梁前臂长度;

[0027]

c为游梁后臂长度;

[0028]

θ2为曲柄与初始位置夹角;

[0029]

θ3为连杆相对于初始位置的夹角;

[0030]

θ4为摇杆相对于初始位置的夹角。

[0031]

根据本技术实施例提供的技术方案,根据以下公式,计算抽油机平衡扭矩m;

[0032]

复合平衡抽油机:

[0033]

曲柄平衡抽油机:

[0034]

游梁平衡抽油机:

[0035]mcmax

=θ0r;

[0036]

其中,wb游梁平衡块的重量;

[0037]

p为光杆来提升液体和克服井下损耗所需要的功率;

[0038]

b为抽油机结构不平衡值;

[0039]

r为曲柄半径;

[0040]

θ0为曲柄初始位置角度;

[0041]

φ为曲柄相对于自由平衡点位置的转角。

[0042]

根据本技术实施例提供的技术方案,根据以下公式,计算悬点载荷p:

[0043]

p=mr m。

[0044]

根据本技术实施例提供的技术方案,以地面示功图的位移与载荷为边界条件,根据带粘滞阻尼的波动方式,利用傅里叶级数法求解偏微分方程,通过多次逐级消除抽油杆柱载荷,最终得到地下泵功图。计算公式如下:

[0045]

[0046]

其中,u(x,t)为时刻t抽油杆在界面x处的位移;

[0047]

x(t)为时刻t时的悬点载荷;

[0048]

f(t)为时刻t时的悬点位移。

[0049]

根据本技术实施例提供的技术方案,根据以下公式,计算柱塞载荷f:

[0050]

f=w

1-(f

c-f

冲

)

[0051]

=(ρ1gl

p-ρ1glc ρ1gs)a

p

,

[0052]

=(ρ1glf ρ1gs)a

p

[0053]

其中,f为泵功图中读取的c点与a点的载荷差;

[0054]

w1为液柱压力;

[0055]

fc为沉没压力;

[0056]f冲

为冲程长度的折算液柱压力;

[0057]

ρ1为井液密度;

[0058]

l

p

为泵挂深度;

[0059]

lc为沉没度;

[0060]

s为冲程;

[0061]ap

为柱塞面积;

[0062]

lf为动液面深度。

[0063]

根据本技术实施例提供的技术方案,根据以下公式,计算动液面深度lf:

[0064][0065]

第二方面,本技术提供一种基于上述的驱动端感知型抽油机示功图的测试方法的测试装置,即抽油机电子液面仪,所述抽油机包括底座,所述底座上安装有电机和减速箱,所述电机的输出轴与所述减速箱的动力输入端传动连接,所述减速箱的动力输出端铰接有曲柄;所述液面仪包括:

[0066]

感应式位置模块,其包括电机速度传感器和曲柄位置传感器;

[0067]

所述电机速度传感器安装在所述电机上,用于实时监测电机转速数据;

[0068]

所述曲柄位置传感器包括信号盘和信号发生器,所述信号盘安装在所述曲柄上远离旋转中心的一端,所述信号发生器安装在所述底座上,用于检验每个冲程内所述曲柄的自由平衡位置点;

[0069]

数据处理中心模块,其与所述感应式位置模块电连接,用于获取所述电机驱动端电功率和电机转速,利用电机转速数据和所述曲柄自由平衡位置点的数据,得到电子地面示功图,多层计算得出地下泵功图,从而推算出动液面。

[0070]

综上所述,本技术方案具体地公开了一种驱动端感知型抽油机井动液面测试方法的具体流程,本技术通过数据处理中心模块获取抽油机电机驱动端的电机功率和电机转速;利用电机功率和电机转速计算抽油机的电机扭矩;利用抽油机本身具备的传动因数和传动效率,确定抽油机的转速比;利用电机扭矩和转速比计算抽油机的曲柄扭矩;通过电机速度传感器和曲柄位置传感器获取电机转速数据和曲柄自由平衡点信息;利用电机转速数据和曲柄自由平衡点信息,计算平衡块配重随曲柄旋转的变化值,即扭矩因数;利用扭矩因数,计算抽油机平衡扭矩;利用曲柄扭矩和平衡扭矩,计算悬点载荷;利用曲柄自由平衡点

信息,获取悬点位移;利用悬点位移和悬点载荷,构建示功图;利用悬点位移和悬点载荷计算得到泵功图;从泵功图中提取的液柱压力与沉没压力计算得到柱塞载荷;化简柱塞载荷,得到动液面深度。

[0071]

此方案在同步测量悬点载荷和位移的基础上,建立柱塞载荷和冲程之间的关系得到泵功图,利用泵功图得到动液面深度,油井的动液面是反映地层供液能力的一个重要指标,是油田确定合理沉没度、制定合理工作制度的重要依据,必须使用一种能够连续测试,数据准确的测试设备,本方案为这一目标实现提供完美方案。

附图说明

[0072]

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

[0073]

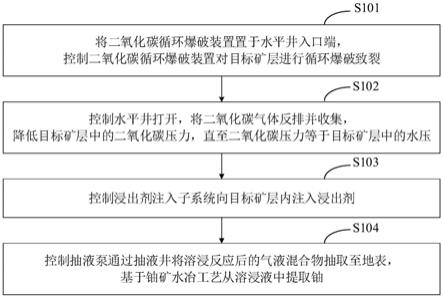

图1为一种驱动端感知型抽油机井动液面测试方法流程示意图。

[0074]

图2为一种驱动端感知型抽油机结构示意图。

[0075]

图3为一种驱动端感知型抽油机的标准泵功图。

[0076]

图中标号:1、底座;2、电机;3、曲柄;4、电机速度传感器;5、曲柄位置传感器;6、信号盘;7、信号发生器;8、数据处理中心模块。

具体实施方式

[0077]

下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

[0078]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

[0079]

实施例一

[0080]

请参考图1所示的本技术提供的一种驱动端感知型抽油机井动液面测试方法的第一种实施例的流程示意图,包括:

[0081]

获取抽油机电机驱动端的电机功率pd和电机转速n;

[0082]

利用电机功率pd和电机转速n计算抽油机的电机扭矩t;

[0083]

利用抽油机本身具备的传动因数和传动效率,确定抽油机的转速比i;

[0084]

利用电机扭矩t和转速比i计算抽油机的曲柄扭矩mr;

[0085]

获取电机转速数据和曲柄自由平衡点信息;

[0086]

利用电机转速数据和曲柄自由平衡点信息,计算平衡块配重随曲柄旋转的变化值,即扭矩因数

[0087]

利用扭矩因数计算抽油机平衡扭矩m;

[0088]

利用曲柄扭矩mr和平衡扭矩m,计算悬点载荷p;

[0089]

利用曲柄自由平衡点信息,获取悬点位移;

[0090]

利用悬点位移和悬点载荷p,构建地面示功图;

[0091]

利用地面示功图的位移与载荷为边界条件,得到地下泵功图。

[0092]

利用井下泵功图得到井下柱塞泵的柱塞载荷f;

[0093]

利用柱塞载荷f与液柱压力w1、沉没压力fc的函数关系,得到动液面深度lf。

[0094]

在本实施例中,通过数据处理中心模块8获取抽油机电机驱动端的电机功率pd和电机转速n;

[0095]

利用电机功率pd和电机转速n计算抽油机的电机扭矩t;

[0096]

利用抽油机本身具备的传动因数和传动效率,确定抽油机的转速比i;

[0097]

利用电机扭矩t和转速比i计算抽油机的曲柄扭矩mr;

[0098]

通过电机速度传感器4和曲柄位置传感器5获取电机转速数据和曲柄自由平衡点信息;

[0099]

利用电机转速数据和曲柄自由平衡点信息,计算平衡块配重随曲柄旋转的变化值,即扭矩因数

[0100]

利用扭矩因数计算抽油机平衡扭矩m;

[0101]

利用曲柄扭矩mr和平衡扭矩m,计算悬点载荷p;

[0102]

利用曲柄自由平衡点信息,获取悬点位移;

[0103]

利用悬点位移和悬点载荷p,构建底面示功图;

[0104]

在不同时间悬点载荷和悬点位移分别对应示功图上不同的点对应的数据,示功图对应点的数据计算得到泵功图对应的载荷和位移;

[0105]

进一步地,在实际生产过程中,多数采用多级杆生产,所以需多次逐级消除抽油杆柱载荷,最终得到泵功图;

[0106]

利用井下泵功图得到井下柱塞泵的柱塞载荷f;

[0107]

利用柱塞载荷f与液柱压力w1、沉没压力fc的函数关系,得到动液面深度lf。

[0108]

如图1所示,根据以下公式,计算电机扭矩t:

[0109][0110]

如图1所示,根据以下公式,计算抽油机的曲柄扭矩mr:

[0111]

mr=t

·

i。

[0112]

如图1所示,根据以下公式,计算平衡块配重随曲柄旋转的变化值,即扭矩因数

[0113][0114]

其中,r为曲柄半径;

[0115]

a为游梁前臂长度;

[0116]

c为游梁后臂长度;

[0117]

θ2为曲柄与初始位置夹角;

[0118]

θ3为连杆相对于初始位置的夹角;

[0119]

θ4为摇杆相对于初始位置的夹角。

[0120]

如图1所示,根据以下公式,计算抽油机平衡扭矩m;

[0121]

复合平衡抽油机:

[0122]

曲柄平衡抽油机:

[0123]

游梁平衡抽油机:

[0124]mcmax

=θ0r;

[0125]

其中,wb游梁平衡块的重量;

[0126]

p为光杆来提升液体和克服井下损耗所需要的功率;

[0127]

b为抽油机结构不平衡值;

[0128]

r为曲柄半径;

[0129]

θ0为曲柄初始位置角度;

[0130]

φ为曲柄相对于自由平衡点位置的转角。

[0131]

如图1所示,根据以下公式,计算悬点载荷p:

[0132]

p=mr m。

[0133]

如图1所示,以地面示功图的位移与载荷为边界条件,根据带粘滞阻尼的波动方式,利用傅里叶级数法求解偏微分方程,通过多次逐级消除抽油杆柱载荷,最终得到地下泵功图。计算公式如下:

[0134][0135]

其中,u(x,t)为时刻t抽油杆在界面x处的位移;

[0136]

x(t)为时刻t时的悬点载荷;

[0137]

f(t)为时刻t时的悬点位移。

[0138]

如图3所示,根据标准泵功图对井下泵进行受力关系的分析,将泵作为一个整体忽略过阀阻力等摩擦力的影响,在下死点a处时受沉没压力fc,ab为加载过程,此时游动阀和固定阀均处于关闭状态,b点加载结束到c点时,固定阀完全打开,原油进入泵筒中,沉没度下降了与冲程长度相同的高度,此时作用在泵上的力为作用于柱塞上表面的液柱载荷以及作用于柱塞下表面减小了的沉没压力的合力;

[0139]

根据受力关系可以得出泵功图上c点液柱压力与f点沉没压力的差值为动液面深度所产生的柱塞载荷f,根据以下公式,计算柱塞载荷f:

[0140]

f=w

1-(f

c-f

冲

)

[0141]

=(ρ1gl

p-ρ1glc ρ1gs)a

p

,

[0142]

=(ρ1glf ρ1gs)a

p

[0143]

其中,f为泵功图中读取的c点与a点的载荷差;

[0144]

w1为液柱压力;

[0145]

fc为沉没压力;

[0146]f冲

为冲程长度的折算液柱压力;

[0147]

ρ1为井液密度;

[0148]

l

p

为泵挂深度;

[0149]

lc为沉没度;

[0150]

s为冲程;

[0151]ap

为柱塞面积;

[0152]

lf为动液面深度。

[0153]

如图1所示,化简柱塞载荷f的公式,得到动液面深度lf:

[0154][0155]

实施例二

[0156]

请参考图2所示的本技术提供的一种基于实施例一所述的驱动端感知型抽油机示功图的测试方法的测试装置,即抽油机电子液面仪的第一种实施例的结构示意图,所述抽油机包括底座1,所述底座1上安装有电机2和减速箱,所述电机2的输出轴与所述减速箱的动力输入端传动连接,所述减速箱的动力输出端铰接有曲柄3;所述液面仪包括:

[0157]

感应式位置模块,其包括电机速度传感器4和曲柄位置传感器5;

[0158]

所述电机速度传感器4安装在所述电机2上,用于实时监测电机转速数据;

[0159]

所述曲柄位置传感器5包括信号盘6和信号发生器7,所述信号盘6安装在所述曲柄3上远离旋转中心的一端,所述信号发生器7安装在所述底座1上,用于检验每个冲程内所述曲柄3的自由平衡位置点;

[0160]

数据处理中心模块8,其与所述感应式位置模块电连接,用于获取所述电机驱动端电功率和电机转速,利用电机转速数据和所述曲柄3自由平衡位置点的数据,得到电子地面示功图,多层计算得出地下泵功图,从而推算出动液面。

[0161]

在本实施例中,具体地,液面仪包括:

[0162]

感应式位置模块,其包括电机速度传感器4和曲柄位置传感器5,感应式位置模块供电都是由抽油机供电箱有线供电,只要抽油机系统有电,就可以连续运行,无需额外电池供电,所以感应式位置模块不受环境温度影响,确保连续、实时测试;

[0163]

电机速度传感器4,安装在电机2电机尾轴风扇处,属于非接触式光电感应元件,无磨损无漂移,正常运行不易被外界人为破坏,用于直接在抽油机电机驱动端采集实时监测电机转速,实现电机转速的高精度检测;

[0164]

曲柄位置传感器5,安装在抽油机底座1上,在曲柄圆周运动保护范围内,不容易被破坏,通过电磁感应只测试一个位置信号,结构简单,体积小巧,用于检验每个冲程内曲柄3的自由平衡位置点;

[0165]

曲柄位置传感器5包括信号盘6和信号发生器7;

[0166]

信号盘6,安装在曲柄3上远离旋转中心的一端,且与曲柄3一起转动,用于产生信号;

[0167]

信号发生器7,安装在底座1上,且位于曲柄3圆周运行遮挡范围内,用于接收和传递所述信号盘6产生的信号;

[0168]

数据处理中心模块8,其与感应式位置模块电连接,用于采集并处理电机转速和曲

柄3的自由平衡位置点的数据,得到实时准确的电子地面示功图,多层计算得出地下泵功图,从而推算出动液面。

[0169]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。