1.本发明涉及建筑行业设备技术领域,具体涉及振捣机器人。

背景技术:

2.振捣机器人替代人工作业,稳步提升人工振捣部位的混凝土施工质量。弥补人工作业的短板,做到实时监测施工情况,更好的完成混凝土施工。通过对振捣机器人的设计,同时可以满足各种状况下的混凝土振捣工作,从而提高混凝土振捣效率,降低人工工作量、成本和安全风险。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种振捣机器人。

4.根据本技术实施例提供的技术方案,振捣机器人,包括振捣棒、机械臂、液压小臂、液压大臂、驾驶控制室、动力箱、底盘,所述振捣棒的末端设置进行振捣插入位置找寻的倾角传感器、激光测距模块和振捣棒放置块,使得所述振捣棒定位精度水平方向不大于10cm,垂直方向不大于2cm,角度偏差不大于1

°

,所述振捣棒上还设置实时采集工作电流的变化数据的振捣状态电流采集设备。所述振捣棒装载在所述机械臂上,所述机械臂为四自由度机械臂。

5.所述机械臂通过所述液压小臂连接所述液压大臂,所述液压大臂铰接所述底盘,所述驾驶控制室旋转固定在所述底盘上,所述驾驶控制室内设置无人驾驶系统使用的集成激光雷达、gnss定位系统、惯性导航系统、摄像头、毫米波雷达、工控机。所述动力箱固定在所述底盘上,还包括独立驱动履带装置,所述机械臂、所述液压小臂、所述液压大臂之间通过变频伺服液压装置连接,所述液压小臂和所述液压大臂通过变频伺服液压装置实现升降,所述独立驱动履带装置固定在所述底盘的下端面上,所述振捣棒、所述机械臂、所述液压小臂、所述液压大臂与所述底盘之间的关节处安装高精度角度传感器。

6.所述独立驱动履带装置包括独立驱动装置、自适应独立悬挂装置、独立转向液压马达,所述独立驱动装置通过所述自适应独立悬挂装置连接所述底盘,所述独立转向液压马达与所述独立驱动装置连接。所述自适应独立悬挂装置包括悬挂柱6个,悬挂柱分别由液压缸实现主动悬挂,每个液压缸上设有位移传感器和压力传感器。所述独立转向液压马达的数量为6个,每个转向驱动液压马达分别由一个电液比例方向阀控制。所述独立驱动装置包括驱动液压马达、驱动车轮、驱动履带和履带支撑板,所述驱动液压马达和所述驱动车轮的数量均为6个,所述驱动液压马达分为两组,分别由2个电液比例控制的恒功率变量柱塞泵提供动力,利用分流器进行分流。所述驱动液压马达分别与所述驱动车轮连接,所述驱动车轮均与所述驱动履带的内表面啮合,所述履带支撑板固定在所述驱动履带的内表面上,所述驱动液压马达和所述驱动车轮均位于所述履带支撑板上,所述独立转向液压马达位于所述驱动履带的内表面上,所述独立转向液压马达通过齿条与所述履带支撑板连接。

7.综上所述,本技术的有益效果:本发明将振捣机器人替代人工并且高效完成混凝

土振捣工艺,提供工作效率,同时采用的多轮独立驱动和自适应主动悬架系统,可轻松翻越较高台阶障碍,提高通过凹凸不平的路面、松软路面以及坡度路面的能力。

附图说明

8.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

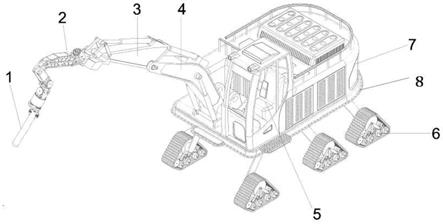

9.图1为本发明整体装置的立体结构示意图;

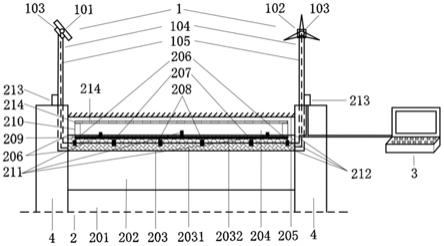

10.图2为本发明独立驱动履带装置的剖视结构示意图;

11.图3为本发明独立驱动履带装置的正视剖面结构示意图。

12.图中标号:振捣棒-1;机械臂-2;液压小臂-3;液压大臂-4;驾驶控制室-5;独立驱动履带装置-6;独立驱动装置-6.1;驱动液压马达-6.1.1;驱动车轮-6.1.2;驱动履带-6.1.3;履带支撑板-6.1.4;自适应独立悬挂装置-6.2;独立转向液压马达-6.3;动力箱-7;底盘-8。

具体实施方式

13.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

14.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

15.如图1所示,振捣机器人,包括振捣棒1、机械臂2、液压小臂3、液压大臂4、驾驶控制室5、动力箱7、底盘8,所述振捣棒1装载在所述机械臂2上,所述机械臂2通过所述液压小臂3连接所述液压大臂4,所述液压大臂4铰接所述底盘8,所述驾驶控制室5旋转固定在所述底盘8上,所述动力箱7固定在所述底盘8上,还包括独立驱动履带装置6,所述机械臂2、所述液压小臂3、所述液压大臂4之间通过变频伺服液压装置连接,所述液压小臂3和所述液压大臂4通过变频伺服液压装置实现升降,所述独立驱动履带装置6固定在所述底盘8的下端面上,

16.如图2和图3所示,所述独立驱动履带装置6包括独立驱动装置6.1、自适应独立悬挂装置6.2、独立转向液压马达6.3,6个所述独立驱动装置6.1通过所述自适应独立悬挂装置6.2连接所述底盘8,所述独立转向液压马达6.3与所述独立驱动装置6.1连接。所述独立驱动装置6.1包括驱动液压马达6.1.1、驱动车轮6.1.2、驱动履带6.1.3和履带支撑板6.1.4,所述驱动液压马达6.1.1和所述驱动车轮6.1.2的数量均为6个,6个所述驱动液压马达6.1.1分别与6个所述驱动车轮6.1.2连接,6个所述驱动车轮6.1.2均与所述驱动履带6.1.3的内表面啮合,所述履带支撑板6.1.4固定在所述驱动履带6.1.3的内表面上,所述驱动液压马达6.1.1和所述驱动车轮6.1.2均位于所述履带支撑板6.1.4上,所述独立转向液压马达6.3位于所述驱动履带6.1.3的内表面上,所述独立转向液压马达6.3通过齿条与所述履带支撑板6.1.4连接。

17.机械臂与振捣系统

18.采用典型的液压挖掘机结构,此系统由液压大臂4、液压小臂3进行升降控制,四自由度机械臂2进行振捣位置控制,振捣棒放置块进行振捣插入位置找寻,加上驾驶控制室5

的旋转,实现对振捣棒1的精准控制,同时将液压系统替换为变频伺服液压系统,将各个关节安装高精度角度传感器,并在振捣系统末端安装倾角传感器和激光车距模块,感知振捣棒的角度和插入混凝土深度,以满足振捣棒的精准准定位需要。技术创新满足振捣棒定位精度水平方向不大于

±

10cm,垂直方向不大于

±

2cm,角度偏差不大于1

°

的标准。振捣棒安装部位,统一安装口径,保证不同直径大小的振捣棒可以根据工作使用环境进行任意更换,此设备具有很高的互换性,可以根据钢筋笼的间距大小进行有效的更换振捣棒放置块。

19.机械臂振捣系统,通过中央控制系统的智能控制,可实现:

20.①

振捣机大臂、小臂和振捣棒放置快可以各自单独动作,也可以互相配合实现复合动作;

②

工作装置的动作和转台的回转既能单独进行,又能作复合动作,以提高振捣机的振捣率;

③

振捣机的一切动作可逆,且无级变速;

④

振捣机工作安全可靠,且各执行元件(液压缸、液压马达等)有良好的过载保护;回转机构和行走装置有可靠的制动和限速;防止大臂因自重而快速下降和整机超速溜坡。

21.智能振捣系统

22.智能振捣系统是保障振捣质量的关键,智能振捣首先需要快速精准感知振捣参数和混凝土参数,其次是要构建质量分析指标和决策系统,从而对智能振捣器进行控制,最后形成一个振捣施工质量监控系统,能够获取实时的振捣信息提出了基于各传感器联合测距的感知方法

23.①

振捣装置上通过携带gps定位模块、角度传感器(或陀螺仪)、激光雷达、超声波测距仪、液压传感器等设备,实现自动采集振捣位置、间距、深度、倾角等参数。

24.②

通过振捣棒的电源线上安装有振捣状态电流采集设备,实时采集工作电流的变化数据,根据电流变化实时获取判断其振捣棒的状态数据,并通过通讯设备将状态数据发送给计时设备,由此实时显示振捣工作时间及其状态。

25.无人驾驶系统

26.集成激光雷达、gnss定位系统、惯性导航系统、摄像头、毫米波雷达、工控机等,通过上下位机控制系统可以实现无人驾驶,并且该方案能在无人驾驶和人工驾驶方案之间自由切换。

27.特征与优势

28.①

地图创建与实时定位技术

29.采用基于点云数据的同时应用地图创建与实时定位技术,解决了定位过程中对卫星信号和惯性器件性能的依赖问题,提升了无人机器的定位精度与可靠性。

30.对于同步定位与建图:

31.定位:机器必须知道自己在环境中的位置。

32.建图:机器必须记录环境中特征的位置。

33.slam:机器在定位的同时建立环境地图,其基本原理是通过概率统计的方法,通过多特征匹配来达到定位和减少定位误差的。

34.②

多传感器信息融合技术

35.利用有效的多传感器信息融合技术,整合激光需达、视觉、亳米波需达等多传感器信息,实现了对环境信息的可靠感知,提升了无人振捣机器人在复杂环境下对环境探测与识别的准确性,确保了无人振捣机器人的安全作业。

36.通过检测人形体和人体特征点可做到识别人的姿势和行为意图,并精准估计行人与机器距离,保证机器运行中不威胁人的安全。

37.行进路线上每一个障碍物都可以还原其三维边界框,对于运动的物体预测其运动方向,精确地估算其距离,从而精准的规划无人驾驶机器的行进方向,并由十六线激光雷达反馈信息构建环境位置,实现机器于环境中的自我定位。

38.③

不确定环境下的决策规划技术

39.将多分辨率的思想引入决策规划中,利用分辨率的不同,化解感知与规划中出现的各种不确定性,进而有效提升了无人振捣机器人在不确定环境下做出合理决策的能力。

40.④

机器改装与传感器简介

41.本系统集成激光雷达、gnss/i mu(全球导航卫星系统/惯性测量装置)模块、毫米波雷达、视觉等传感器,通过下位机实现与传感器的连接进行环境的感知、控制机器的执行机构、完成与上位机的实时通信;上位机对下位机采集的数据进行滤波和分析处理、规划机器的行进路径及控制策略,实现机器能够完成启停、加速、转向、避障等一系列功能,达到无人自主行进的效果。整机动力及展盘参考乘用车规格进行匹配,整机控制系统的所有信息通过can(控制器局域网络)总线进行传输或共享,上、下位机的程序采用模块化设计,便于修改参数。

42.六轮独立驱动底盘系统

43.能够实现障碍翻越(翻越60cm的台阶)通过松软路面(例如松软的混凝土浇筑层)、涉水路面、坡度路面、狭窄路面等组成的复杂组合路面。为了通过机器人的越野性,应当保证机器人在通过松软的路面不会下陷,除了采用履带轮,另外还要求机器人在各种复杂的路面条件下各驱动轮具有均衡牵引力。为了保证振捣机器人的行驶安全性,要求机器人在通过坡度路面时不致倾翻,在机器人通过光滑路面时应保证机器人具有足够的牵引力,而当机器人通过凹凸不平的路面时,要求机器人具有较好的平顺性。

44.(1)独立驱动系统及控制

45.6个车轮分别由6个液压马达独立驱动,而这6个液压马达分为两组,左侧三个马达为一组,右侧三个为一组,分别由2个电液比例控制的恒功率变量柱塞泵提供动力,利用分流器进行分流。为保证车辆在直线行驶时的稳定性,需保证6个马达的牵引力均衡;同时利用液阻控制技术使同侧驱动轮在保证均衡牵引力的基础上流量自动分配。当其中某一个或者几个马达由于路面太滑或者陷人一个深坑而空转时,需将其动力切断并把此动力自动分配到其他驱动轮,因此需要对每个驱动马达进行独立控制,并实时监测其运行状态(包括马达转速、进出油口压力等参数),控制系统根据这些参数来进行相应的调整。

46.(2)自适应控制主动悬挂系统及控制

47.6x6型和8x8型多轴驱动的越野车辆在异常坎坷不平的地面上行驶时,常会因独立悬架的结构引起某驱动车轮的垂直载荷大幅度减小,乃至离开地面而悬空的现象,使驱动车轮失去与地面的附着而影响其通过性。独立悬架和平衡式悬架允许车轮与车架间有较大的相对位移,使驱动车轮与地面经常保持接触,以保证有较好的附着性能。同时独立悬架可显著地提高车辆的最小离地间隙,从而提高车辆的通过性。

48.该技术采用6个履带轮,分别由6个液压缸实现主动悬挂,每个液压缸上安装有位移传感器与压力传感器,控制系统随时监测各个液压缸的状态,以保证机器人在不同的路

面条件下都具有很好的通过性。当机器人在平坦路面上行驶时,6个液压缸全部缩回,由液压系统实现被动悬挂,使机器人的离地间隙最小,降低机器人的重心以提高机器人高速行驶时的安全性;当通过凹凸不平的路面时,控制系统检测每个履带轮的状态,如果遇到前面有坑,则控制油缸向外伸出,直到履带轮与地面可靠地接触为止;如果检测到前面有凸起的障碍物,则控制油缸依次缩回,并且在此过程中还要保证履带轮与地面的可靠接触。如果某一个履带轮由于坑太深而超过油缸的调节范围时,控制系统还需将其动力切断并分配到其他驱动轮。

49.(3)独立转向系统及控制

50.驱动车轮6.1.2通过独立转向液压马达6.3实现转向,每个驱动履带6.1.3可实现独立转向。

51.使用方法:驱动履带6.1.3转向时,启动独立转向液压马达6.3,带动齿轮旋转,齿轮与履带支撑板6.1.4上的齿条啮合,带动驱动履带6.1.3在水平方向上的旋转,继而实现驱动履带6.1.3的转向。

52.采用独立驱动履带装置6可实现:

53.①

翻越60cm高台阶

54.振捣机器人采用的多轮独立驱动和自适应主动悬架系统,能够较为轻松翻越60cm高的台阶障碍。

55.②

通过凹凸不平的路面

56.机器人在凹凸不平路面上行驶时,影响其通过性的因素主要有整车的外形尺寸、轮胎直径以及驱动形式等。机器人尺寸中的接近角、离去角和最小离地间隙对机器人的通过性影响最大,它们必须足够大,否则,车辆在行进过程中,或者由于接近角过小而插人地下;或者由于离去角过小而将后桥架起;或者由于最小离地间隙过小而将机器人牢牢绊住;或者由于横向和纵向通过半径过大,而将机器人支起。这些现象均会引起机器人“搁浅”。

57.传统的驱动桥式车辆通常采用装多个轴;缩短轮距或轴距等可使纵向或横向通过半径降低;采用大直径轮胎;减小前悬、后悬;提高油箱、消声器、发动机的油底壳等部件的位置,以及采用离地间隙大的轮边臧速桥等提高机器人的通过性。而采用本技术后,6个履带轮分别由6个液压马达独立驱动,由于取消传统的驱动桥,直接影响离地间隙的驱动桥中间差速器“大鼓包”也就不存在,因此离地间隙可大大提高,提高了几何越障能力。由于6个履带轮驱动力相互独立,在任意情况下都具有可靠的独立驱动能力,因此附着通过能力强,越野能力和牵引能力也得到提高。由于液压传动比机械传动更容易分配、控制动力,该机器人非常容易对动力进行控制,从而能方便实现二轮、四轮、六轮驱动的转换。在越野行驶的条件下,由于土壤具有一定的弹性,地面也有一定的不平度,因而还会引起机器人的垂直振动和传动系零件的扭转振动。如果车速很高时,这种振动不仅使操作人员难以忍受,行走系和传动系的零件发生疲劳损坏,而且还会严重影响机器的通过性能。采用本技术后,由于采用液压油缸实现主动悬挂,可以大大提高机器人行驶过程中的平顺性。

58.③

通过松软路面的能力

59.机器人在通过松软路面时,由于履带轮比在硬路面上行驶时下陷的深度大,所以路面对履带产生的阻力就较大。为了使履带在松软路面上行驶时下陷的深度小些,必须减少履带对地面的压强。增大履带的接地面积是解决上述问题最理想的办法之一。采用多轮

独立驱动型式,以及自适应主动悬架系统,可以使整机重量均匀分布在每个履带轮上,减小了机器人的接地比压。同时可使所有的履带轮均能提供牵引力,从而使原来的从动轮变为了现在的驱动轮,因此,就不存在从动轮与路面的摩擦力,大大减少了机器人的行驶阻力。假设由于某些原因,使机器人的某些履带轮打滑或被架空时,液压系统可方便地将这些履带轮的动力切断并将动力分配到其它与地面接触较牢、附着力较大的履带轮,继续驱动。

60.④

通过坡度路面的能力

61.由于采用了六轮独立主动悬挂系统,当机器人无论是在大坡度路面上行驶还是在侧坡上行驶时,在主架上安装的倾斜传感器可以通过电气控制系统调节每个油缸的位移,使机器人的重心保持在一定范围内,从而使机器人具有较大的爬坡能力,同时在较大的侧坡上行驶时不至于发生侧翻。

62.以上描述仅为本技术的较佳实施例以及对所运用技术原理等方案的说明。同时,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。