1.本发明属于弹簧垫圈制造技术领域,涉及一种弹簧垫圈的加工方法及缠绕装置。

背景技术:

2.对于使用1cr18ni9奥氏体不锈钢冷拔梯形丝材制造的弹簧,此类弹簧的加工难度大,具体表现在:1.宽厚比大:该类弹簧内径小(最小为4.95

0.1

mm),宽厚比大(最大可达4),同规格标准弹簧垫圈宽厚比在1.3~2.0。2.平面度要求高:标准弹簧垫圈仅要求弹簧厚度公差在

±

0.1mm即可,弹簧垫圈要求平面度≤0.051mm。3.成型困难,缠绕时易变形为碟形;4.打磨操作难度大:目前弹簧毛刺、重熔层去除和锐边倒圆采用手工打磨的方式,其缺点是操作难度大,且打磨时需将零件缺口掰开,弹簧易变形。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供一种弹簧垫圈的加工方法及缠绕装置,以解决现有的弹簧垫圈加工难度大,加工过程中易于碟状变形和成品难以倒圆角的问题。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种弹簧垫圈的加工方法,包括以下步骤:

6.步骤1,选用梯形丝材;

7.步骤2,将梯形丝材的截面积等同于圆钢丝的直径,通过圆钢丝的直径计算缠绕比,通过缠绕比计算出第一芯轴直径;

8.步骤3,将缠绕装置固定在车床或虎钳上,将第一芯轴固定在缠绕装置上,通过缠绕装置将梯形丝缠绕在第一芯轴上,缠绕后获得第一过程件;

9.步骤4,调整第一过程件的内径尺寸,获得第二过程件;

10.步骤5,通过线切割加工第二过程件,获得带有缺口的第三过程件;

11.步骤6,通过振动光饰去除毛刺和重熔层,获得第四过程件;

12.步骤7,对第四过程件进行回火处理,回火处理后空冷,所述弹簧垫圈加工结束。

13.本发明的进一步改进在于:

14.优选的,所述梯形丝材由1cr

18

ni9奥氏体不锈钢冷拔制成,所述梯形丝材的抗拉强度为1300~1500mpa。

15.优选的,步骤2中,所述圆钢丝直径的计算公式为:

[0016][0017]

所述缠绕比的计算公式为:

[0018]

c=d2/d

[0019]

从而得出芯轴直径:

[0020][0021]

式中,d0为芯棒直径,d1为实际弹簧内径,σb为抗拉强度,e为弹性模量,d2为弹簧中径,c为缠绕比。

[0022]

优选的,步骤3中,将缠绕装置固定在车床上时,将第一芯轴固定在缠绕装置中,将梯形丝穿过缠绕装置的第一压板,将梯形丝的端部压弯后,通过车床带动缠绕装置的第一本体转动,使得梯形丝缠绕在第一芯轴上。

[0023]

优选的,步骤3中,将缠绕装置固定在虎钳上,将第一芯轴固定在缠绕装置中,将梯形丝穿过缠绕装置的第二压板,将梯形丝的端部压弯后,手动旋转缠绕装置的第二转块,同时带动第二压板转动,使得梯形丝缠绕在第一芯轴上。

[0024]

优选的,步骤5中,将第二过程件放置在线切割加工装置中,沿第二过程件的长度方向,线切割装置从第二过程件的顶端向底端切割,到达底端后转向向上切割,切割至第二过程件顶端,完成切割过程。

[0025]

优选的,步骤5中,所述线切割加工装置包括第三本体,第三本体中开设有若干个圆形孔洞,圆形孔洞的前端面开设有竖向的豁口,圆形孔洞的上端设置有垫片,垫片的上部设置有第三压板。

[0026]

优选的,步骤5中,回火温度为350℃,回火时间为30s~40s。

[0027]

一种用于实现上述的加工方法的缠绕装置,包括第一本体,第一本体转动连接有第一转体,第一转体的上端连接有第一压板,第一压板的前部分抵在第一转体上端面上;第一本体沿其轴线开设有第一孔洞,第一孔洞中插入有第一芯轴;第一压板的前端抵住第一芯轴,第一压板的下端面开设有第一通孔,第一通孔的长度方向中心线和第一芯轴的外侧壁相切。

[0028]

一种用于实现上述的加工方法的缠绕装置,包括第二本体,第二本体转动连接有第二转块,第二转块上设置有手柄;第二本体中沿其轴线开设有第二孔洞,第二孔洞中插入有第一芯轴,第二转块的上端设置有第二压板,第二压板的前端面抵住第一芯轴,第二压板的下端开设有第二通孔,第二通孔的长度方向中心线和第一芯轴的外侧壁相切。

[0029]

与现有技术相比,本发明具有以下有益效果:

[0030]

本发明公开了一种弹簧垫圈的加工方法,该加工方法选用梯形丝材,通过将梯形丝材等效于圆钢丝,计算出芯轴直径,选择合适的芯轴,将梯形丝缠绕在芯轴上,将芯轴固定在加工装置上进行梯形丝的加工,调整加工后弹簧的内径尺寸后,通过线切割加工缺口,通过振动光饰后,进行回火处理,通过振动光饰能够去除缺口及钳加工部位毛刺和重熔层,解决了手工打磨造成零件变形的难题,提高产品合格率,降低劳动强度,缩短生产周期。本发明的方法满足零件高平面度的要求,解决碟状变形和成品无法倒圆的问题,同时减少毛刺产生,降低操作难度,消除弹簧变形倾向。解决了小尺寸大宽厚比弹簧垫圈加工难题,确保弹簧满足设计要求。

[0031]

进一步的,对原材料提出要求,要求降低抗拉强度至1300~1500mpa,同时锐边倒圆r0.64-0.25

,解决加工成品后,内径小无法倒圆的问题,防止零件在使用过程中发生永久变形。

[0032]

进一步的,本发明提出一种芯棒尺寸的计算方法,解决原材料丝材截面由梯形转

变为矩形,同时保证平面度的要求。

[0033]

进一步的,本发明设计线切割装置,解决了线切割时零件因缠绕应力释放而旋转造成的缺口不齐、毛刺较多的问题。

[0034]

本发明还公开了两种缠绕装置,控制导丝槽长度,解决了绕制后零件变形成碟状的问题。

附图说明

[0035]

图1是单独的弹簧垫圈的结构示意图;

[0036]

其中,(a)图为主视图;(b)图为侧视图;(c)图为剖视图;

[0037]

图2是机械缠绕装置结构的主视图;

[0038]

图3是机械缠绕装置结构的俯视图;

[0039]

图4是手工缠绕装置结构的主视图;

[0040]

图5是手工缠绕装置结构的俯视图;

[0041]

图6是线切割加工装置结构的俯视图;

[0042]

图7是线切割加工装置的侧面剖视图;

[0043]

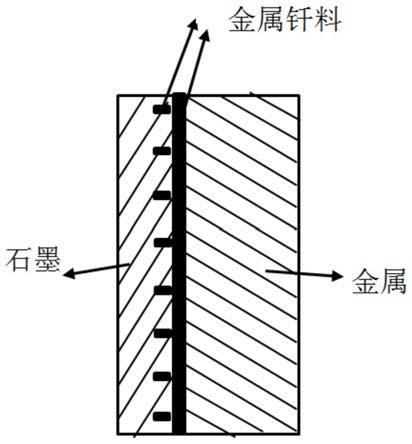

其中,1-第一本体;2-第一转体;3-第一螺钉;4-第一压板;5-第二螺钉;6-第一芯轴;7-第一圆柱销;8-第二本体;9-第二转块;10-第二压板;11-第三螺钉;12-第四螺钉;13-第二圆柱销;14-手柄;15-第三本体;16-第三压板;17-垫片;18-圆形孔洞;19-第二连接部分;20-第二孔洞;21-第二通孔;23-第一连接部分;24-第一孔洞;25-第一通孔;26-豁口;27-螺栓;28-第二芯轴;1-1-第一上部分;1-2-第一中部分;1-3-第一下部分;1-4-第一凹槽;8-1-第二上部分;8-2-第二下部分;8-3-第二凹槽。

具体实施方式

[0044]

下面结合附图对本发明做进一步详细描述:

[0045]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0046]

本发明公开了一种弹簧垫圈的加工装置及方法。本发明采用的工艺路线是:备料

→

芯棒尺寸计算

→

缠绕

→

钳加工

→

加工缺口

→

振动光饰

→

回火。

[0047]

其步骤:

[0048]

(1)备料:选用锐边倒圆r0.64-0.25

的1cr18ni9奥氏体不锈钢冷拔梯形丝材,降低抗拉强度至1300~1500mpa。目的是解决加工成品后,因内径小而无法倒圆的问题,防止零件在使用过程中发生永久变形;

[0049]

(2)芯棒尺寸计算:

[0050]

利用缠绕时梯形丝内外环受力不同,外圆受拉力,内圆受压力,从而使材料厚度发生变化,受拉力部分变薄,受压力部分变厚,截面逐件变为矩形。芯棒尺寸直接影响材料受力的大小,也就决定了矩形的平面度。因此本发明提出了一种芯棒尺寸的计算方式,如下:

[0051]

把梯形丝的截面积等同于面积相同的圆钢丝截面积,计算出圆钢丝直径:

[0052]

d=(上底 下底)

×

高/2л

1/2

ꢀꢀ

(1)

[0053]

计算出缠绕比:

[0054]

c=d2/d

ꢀꢀ

(2)

[0055]

从而得出芯轴直径:

[0056][0057]

式中:d0——芯棒直径,d1——实际弹簧内径,σb——抗拉强度,e——弹性模量,d2——弹簧中径,c——缠绕比。

[0058]

(3)缠绕:本发明设计两种缠绕装置,一种适用于车床绕制,一种适用于手工绕制。车床绕制时,先将第一芯轴6固定在车床上,再把梯形丝压弯,然后用螺钉压紧,梯形丝通过螺旋面低点,旋转压板,由于本体和转体是通过螺旋连接的,螺距正好是梯形丝的高度,压板挡住梯形丝,防止在绕制过程中转体上升,带动梯形丝上升,从而完成绕制;手工绕制时,将缠绕装置本体固定在虎钳上,把梯形丝穿过导丝槽,旋转转体,由于本体和转体是通过螺旋连接的,螺距正好是梯形丝的高度,压板挡住梯形丝,防止在绕制过程中转体上升,带动梯形丝上升,从而完成绕制。该装置能够有效解决绕制后零件变形成碟状的问题;

[0059]

(4)钳加工:缠绕后零件内孔缩小,可通过钳加工方式,利用铰刀调整零件内径尺寸;

[0060]

(5)加工缺口:采用线切割的方式加工缺口,线切割时,由于弹簧本身存在缠绕应力,因此在切割至钢丝宽度三分之二位置时由于应力释放导致零件旋转,造成切割时缺口不齐的现象。本发明使用的线切割装置,采用压板、套筒、芯棒的组合方式,限制弹簧在线切割时的转动和跳动,达到缺口整齐,减少毛刺的效果;

[0061]

(6)振动光饰:采用振动光饰方式去除缺口及钳加工部位毛刺和重熔层,避免因手工打磨造成的零件尺寸及形状偏差,提高产品合格率,降低劳动强度,缩短生产周期;

[0062]

(7)回火:采用回火温度350℃保温30

′

~40

′

后空冷的方式,去除钳加工、振动光饰造成的加工应力,稳定零件尺寸。

[0063]

上述步骤(3)中车床绕制中涉及的缠绕装置如图2和图3所示,包括第一本体1,第一本体1从上到下依次包括一体连接的第一上部分1-1、第一中部分1-2和第一下部分1-3,三者同轴线、第一上部分1-1的直径小于第一下部分1-3的直径,第一下部分1-3的直径小于第一中部分1-2的直径。第一上部分1-1沿其轴线,从上端面向内开设有第一孔洞24,第一上部分1-1的上端面开设有第一凹槽1-4,第一凹槽1-4的端部在第一上部分1-1的边部。第一中部分1-2的外侧壁螺纹连接有第一转体2,第一转体2的主体结构为环状圆柱体,第一转体2的一部分上端设置有第一连接部分23,第一连接部分23的上端插入有第二螺钉5和第一圆柱销7,第二螺钉5和第一连接部分23为转动连接。第一压板4穿过第二螺钉5和第一连接部分23之间,第一压板4的前端抵在第一上部分1-1的上端面,第一压板4的前端面和第一芯轴6的径向之间的夹角小于90

°

,第一压板4的下端面开设有第一通孔25,第二通孔25的轴线和

第一芯轴6的外侧壁相切。

[0064]

缠绕梯形丝时,首先将第一芯轴6插入在第一孔洞24中,通过车床固定连接第三部分1-3,将梯形丝穿过第一通孔25,将梯形丝弯折后,未弯折的部分卡装在第一凹槽1-4中,弯折的部分和第一上部分1-1的上端面垂直。第一压板4的前端的下表面抵在第一上部分1-1的上端面,同时第一压板4的前端面抵住第一芯轴6的侧壁。第一压板4固定不动,第一转体2也不动,车床带动第一下部分1-3转动,进而带动整个第一本体1转动,使得第一芯轴6转动,梯形丝不断缠绕在芯轴上,完成绕制,缠绕结束,将连体的弹簧垫圈从第一芯轴6卸下即可。

[0065]

上述步骤(3)中手工绕制中涉及的缠绕装置如图4和图5所示,参见图4和图5,包括第二本体8、第二本体8为台阶状圆柱体,分为同轴线的第二上部分8-1和第二下部分8-2,第二上部分8-1的直径小于第二下部分8-2的直径,第二上部分8-1的上端面设置有第二凹槽8-3,沿第二本体8的轴线,第二本体8内开设有第二孔洞20;第二下部分8-2的外部螺纹连接有第二转块9,所述第二转块9为圆环形状,第二转块9的一部分上端设置有凸出的第二连接部分19,第二连接部分19的上端和第二压板10连接,第二压板10和连接部分19通过第四螺钉12和第二圆柱销13固定连接。第二转块9上设置有手柄14。第二压板10的前端面相对于第一芯轴6的径向为倾斜方向,第二压板10的前端面和第一芯轴6的径向之间的夹角小于90

°

,第二压板10的下端面设置有第二通孔21,所述第二通孔21的长度方向和第一芯轴6相切。

[0066]

缠绕梯形丝时,首先将第一芯轴6插入在第二孔洞20中,将梯形丝从第二通孔21的外端穿入,从通孔21的内端穿出,梯形丝从第二凹槽8-3向下弯折,限定梯形丝的移动,此时第二压板10在梯形丝的上端压住梯形丝,转动转动杆22进而转动第二转块9,第二转块9相对于第二本体8向上转动,同时带动第二压板10转动,第二通孔21梯形丝不断从通孔21的内端输出,围绕第一芯轴6向上运动的同时转动;第二转块9和第二本体8的螺距为弹簧垫圈长度,当第二转块9向上脱离第二本体8时,缠绕结束,将连体的弹簧垫圈从第一芯轴6卸下即可。

[0067]

将连体的弹簧垫圈从第一芯轴6卸下后,放入在线切割加工装置中,进行上述的第(5)步,参见图6和图7,线切割加工装置包括第三本体15,第三本体15开设有若干个圆形孔洞18,所述圆形孔洞18用于放置连体的弹簧垫圈,圆形孔洞18的前端面开设有竖向的豁口26,圆形孔洞18的上端设置有垫片17和螺栓27,螺栓27的上部设置有第三压板16。

[0068]

当连体的弹簧垫圈需要切割时,将弹簧垫圈套装在第二芯轴28上,连通弹簧垫圈和第二芯轴28共同放置在一个圆形孔洞18中,上端被垫片1设置有螺栓27,螺栓27和第二芯轴28螺纹连接,第三压板16将螺栓27压实,线切割装置从圆形孔洞18的顶端向底端切割,切割方向为竖直方向,到达最底端后,走刀路径少量偏移,再从下到上切割,完成一个“u”型的切割路线,使得连体的弹簧垫圈被切开。

[0069]

实施例1:某弹簧垫圈加工工艺

[0070]

零件尺寸如图1所示:

[0071]

其中:d=9.27,d=4.95

0.1

,h=2.69

±

0.25

,k=1.32

[0072]

(1)备料:选用抗拉强度为1400mpa,锐边倒圆r0.64-0.25

的1cr18ni9奥氏体不锈钢冷拔梯形丝材。

[0073]

(2)芯棒尺寸计算:

[0074]

实际弹簧内径d1=4.95

0.1

mm,抗拉强度σb=1400mpa,弹性模量e=187000mpa。

[0075]

计算出圆钢丝直径:

[0076][0077]

弹簧中经:d2=7.11mm

[0078]

计算出缠绕比:

[0079]

c=d2/d=7.11/0.99=7.18

[0080]

得出第一芯轴6和第二芯轴28直径:

[0081][0082]

(3)缠绕:采用手工缠绕装置进行缠绕;

[0083]

(4)钳加工:利用铰刀调整零件内径尺寸;

[0084]

(5)加工缺口:采用线切割装置进行线切割,加工缺口;

[0085]

(6)振动光饰:采用振动光饰方式去除毛刺和重熔层;

[0086]

(7)回火:采用350℃保温30

′

后空冷的方式,消除加工应力;

[0087]

实施例2:某弹簧加工工艺

[0088]

零件尺寸如下图2所示:

[0089]

其中:d=11.94,d=6.60

0.13

,h=3.43

±

0.38

,k=1.42

[0090]

(1)备料:选用抗拉强度为1400mpa,锐边倒圆r0.64-0.25

的1cr18ni9奥氏体不锈钢冷拔梯形丝材。

[0091]

(2)芯棒尺寸计算:

[0092]

实际弹簧内径d1=6.60

0.13

mm,抗拉强度σb=1400mpa,弹性模量e=187000mpa。

[0093]

计算出圆钢丝直径:

[0094][0095]

弹簧中经:d2=9.27mm

[0096]

计算出缠绕比:

[0097]

c=d2/d=9.27/1.13=8.20

[0098]

得出芯轴直径:

[0099][0100]

(3)缠绕:采用手工缠绕装置进行缠绕;

[0101]

(4)钳加工:利用铰刀调整零件内径尺寸;

[0102]

(5)加工缺口:采用线切割装置进行线切割,加工缺口;

[0103]

(6)振动光饰:采用振动光饰方式去除毛刺和重熔层;

[0104]

(7)回火:采用350℃保温32

′

后空冷的方式,消除加工应力;

[0105]

实施例3:某弹簧加工工艺

[0106]

零件尺寸如图1所示:

[0107]

其中:d=14.35,d=8.13

0.15

,h=4.19

±

0.38

,k=1.52

[0108]

(1)备料:选用抗拉强度为1400mpa,锐边倒圆r0.64-0.25

的1cr18ni9奥氏体不锈钢冷拔梯形丝材。

[0109]

(2)芯棒尺寸计算:

[0110]

实际弹簧内径d1=8.13

0.13

mm,抗拉强度σb=1400mpa,弹性模量e=187000mpa。

[0111]

计算出圆钢丝直径:

[0112][0113]

弹簧中经:d2=11.24mm

[0114]

计算出缠绕比:

[0115]

c=d2/d=11.24/1.26=8.92

[0116]

得出芯轴直径:

[0117][0118]

(3)缠绕:采用手工缠绕装置进行缠绕;

[0119]

(4)钳加工:利用铰刀调整零件内径尺寸;

[0120]

(5)加工缺口:采用线切割装置进行线切割,加工缺口;

[0121]

(6)振动光饰:采用振动光饰方式去除毛刺和重熔层;

[0122]

(7)回火:采用350℃保温35

′

后空冷的方式,消除加工应力;

[0123]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。