一种pcb锣板各成型单只独立补偿成型技术

技术领域

1.本发明涉及线路板加工领域,特别涉及一种pcb锣板各成型单只独立补偿成型技术。

背景技术:

2.pcb锣板成型是pcb制作过程中一个重要工序,pcb锣板是指通过锣机按工程设计加工程式将客户需要的图形进行切割出来的过程。锣机在锣板过程中每个轴锣刀都会有损耗,随着锣板行程不断增加锣刀磨损量也不断在加大,锣刀直径越磨越小,最终超出直径管控范围报废。

3.成型加工过程中,锣机控制系统通过自动预补刀具磨耗值来调整锣刀损耗的补偿量,来实现外形尺寸在控制范围内。但当某些产品尺寸因拼板尺寸较大及板材硬度差导等原因,造成锣刀的损耗存在变量,导致锣机自动预补值不能与锣刀有效寿命范围内锣刀损耗率保证一致,对锣板成型作业尺寸稳定性管控存在诸多不确定性因素。

4.现有锣机成型补偿方式:具备自动补偿功能的锣机,同一只锣刀在有效锣刀寿命范围内,根据锣刀损耗统一调整磨耗值和补偿值达到满足pcb外形尺寸的要求;而不具备自动预补功能的锣机,只能每锣一趟板通过测量pcb外形尺寸值手动更改补偿值来管控外形尺寸。

5.传统的锣机补偿模式,一只锣刀只有一个补偿值,直到锣刀寿命使用完,当一趟拼板内各成型单只外形尺寸出现上限或下限时,只能通过工程重新制作锣带程式来管控外形尺寸,此方法严重影响成型锣板效率,需要不断调机和返工,浪费正常生产时间,增加了成型锣板成本,并且有异常板流入客户端的风险。

技术实现要素:

6.为了解决上述问题,本发明公开了一种pcb锣板各成型单只独立补偿成型技术,:包括以下步骤:

7.s1、根据各产品外形设计出相应的cnc锣板加工程序,设计完成后导出锣机可识别的成型程序文件格式;

8.s2、使用计事本打开锣板程序文件,手动增加锣板指令:在每把刀具的加工结束指令m16或m17后面增加刀具码和01,02,03,04

…

序号,第一把刀具增加t0101,t0102,t0103

…

,第二把刀具增加t0201,t0202,t0203

…

,以此类推;

9.s3、t数序号增加完成后,再把m16指令改成m17,程序结尾的m16,m30不改动,修改完成保存;

10.s4、锣机识别修改后的指令,通过修改指令可实现每把锣刀每个单只分别补偿,实现拼板内每个单只分别管控外形尺寸的目的。独立加工区域独立补偿方式可以精准调控每个独立成型区补偿值,在不改变锣板程序,不重新调机增加锣板时间的前提下,达到精准管控每个独立成型区域的外形尺寸

11.进一步,制作流程包括作业准备、开机、排锣刀、设定锣板参数、上板、试锣、批量生产。

12.进一步,所述作业准备为确认流程卡型号版本与实物板一致,读取对应型号的成型程序。

13.进一步,所述开机为启动锣机,按锣板定位程序做好定位pin钉。

14.进一步,所述排锣刀为按程序标示顺序排放锣刀。

15.进一步,所述设定锣板参数为设定下刀速、转速、退刀速、锣刀寿命、补偿值、磨耗值。

16.进一步,所述上板为按叠板标准,将板子同方向套入销钉,固定好板子。

17.进一步,所述试锣为做首板试锣,测量首板尺寸,调整补偿值。

18.进一步,所述批量生产为按首板参数大规模生产。

19.本发明通过更改锣板成型程式,实现同一只锣刀可以分别调整拼板内每个独立成型单只的补偿值,锣板时根据首板确认的变量值精准对各独立单只实施不同的补偿量,达到每张拼板各独立单只的锣板外形尺寸精度均匀一致,满足pcb成型精度管控要求,提升锣板效率和降低品质控制成本,达到节约的目的。

附图说明

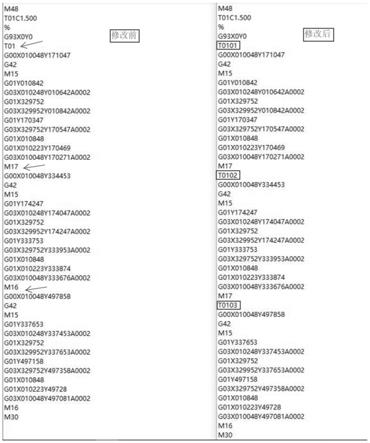

20.图1是本发锣板程序图。

具体实施方式

21.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.下面结合附图对本发明的具体实施例做详细说明。

24.实施例

25.结合图1,一种pcb锣板各成型单只独立补偿成型技术,工程设计人员使用计算机辅助设计cam软件,根据各产品外形设计出相应的cnc锣板加工程序,设计完成后导出锣机可识别的成型程序文件格式;

26.使用计事本打开锣板程序文件,手动增加锣板指令:在每把刀具的加工结束指令m16或m17后面增加刀具码和01,02,03,04

……

序号,例:第一把刀具增加t0101,t0102,t0103

…

;第二把刀具增加t0201,t0202,t0203

…

,以此类推。

27.t数序号增加完成后,再把m16指令改成m17,程序结尾的m16,m30不改动,修改完成保存。

28.锣机能够识别修改后的指令,通过增加指令实现一把锣刀可以出现多个补偿值分别管控每个单只的外形尺寸;独立加工区域独立补偿方式可以精准调控每个独立成型区补

偿值,在不改变锣板程序,不重新调机增加锣板时间的前提下,达到精准管控每个独立成型区域的外形尺寸。

29.成型制作流程

30.作业准备:确认流程卡型号版本与实物板一致,读取对应型号的成型程序;

31.开机:启动锣机,按锣板定位程序做好定位pin钉;

32.排锣刀:按程序标示顺序排放锣刀;

33.设定锣板参数:下刀速、转速、退刀速、锣刀寿命、补偿值、磨耗值;

34.上板:按叠板标准,将板子同方向套入销钉,固定好板子;

35.试锣:做首板试锣,测量首板尺寸,调整补偿值;

36.批量生产:按首板参数大规模生产。

37.原一个锣板程序只有一种补偿值,锣板成型时整个拼板只能执行一个补偿标准量,当拼板内各独立单只尺寸不一致时,只能根据尺寸差异量重新制作锣板程序,通过读取更改后的程序重新调机解决;

38.新技术通过更改锣板程序的执行指令,实现拼板内各独立单只执行各自的补偿量,当首板发现各单只尺寸差异时,按各单只的差异对照标准值进行相应补偿,达到满足尺寸精度的目的。

39.本发明通过在pcb锣板程序上修改程序执行指令,实现同一把锣刀可以分别调控每个单只的补偿值,达到拼板内各成型单只的尺寸精度均匀一致。

40.本发明在现有锣机指令基础上进行了程序优化,为某些产品因拼板尺寸较大及板材硬度差导等原因导致的成型尺寸偏差实现外形尺寸精确的管控多一种解决方法。

41.本发明使用计事本修改锣板程序文件,手动增加锣板指令:在每把刀具的加工结束指令m16或m17后面增加刀具码和01,02,03,04

……

序号,例:第一把刀具增加t0101,t0102,t0103

…

;第二把刀具增加t0201,t0202,t0203

…

,以此类推。t数序号增加完成后,再把m16指令改成m17,程序结尾的m16,m30不改动,修改完成保存。锣机能够识别修改后的指令,通过修改指令可实现每把锣刀每个单只分别补偿,实现拼板内每个单只分别管控外形尺寸的目的。

42.上述实施例仅描述现有设备最优使用方式,而运用类似的常用机械手段代替本实施例中的元素,均落入保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。