1.本发明涉及作业时间提示方法、力控制参数设定方法、机器人系统以及存储介质

背景技术:

2.已知有一种机器人,其具有机械臂和检测施加于机械臂的力的力检测部,并根据力检测部的检测结果进行驱动机械臂的力控制,从而进行预定的作业。在这样的机器人中,例如如专利文献1所记载,在进行力控制时,为了决定以怎样的模式驱动机械臂,需要将力控制参数设定为合适的值。作业所需的作业时间则根据力控制参数而发生变化。

3.专利文献1:日本特开2014-233814号公报

技术实现要素:

4.然而,以往为了获知利用所设定的力控制参数进行作业时的作业时间,只有实际进行与作业同样的动作来计测时间的方法。因此,为了以成为所希望的作业时间的方式设定力控制参数,需要一边变更力控制参数的值一边实际尝试驱动机械臂,非常麻烦。

5.本发明的作业时间提示方法的特征在于,

6.所述作业时间提示方法在具有通过力控制进行驱动的机械臂的机器人中,提示进行由所述机械臂把持第一对象物并向第二对象物插入或从所述第二对象物拔出的作业时的作业时间,

7.所述作业时间提示方法具有:

8.第一步骤,获取与所述第一对象物或所述第二对象物的种类相关的第一信息和与所述作业时的所述第一对象物的移动方向相关的第二信息;

9.第二步骤,使用按照所述第一信息和所述第二信息的每个组合而准备的、表示力控制参数与对应于所述力控制参数的作业时间的关系的表,使所述第一步骤中获取的所述第一信息和所述第二信息与所述表相对应,从而获取与所述作业所需的作业时间相关的第三信息;以及

10.第三步骤,提示所述第二步骤中获取的所述第三信息。

11.本发明的力控制参数设定方法的特征在于,

12.所述力控制参数设定方法在具有通过力控制进行驱动的机械臂的机器人中,提示进行由所述机械臂把持第一对象物并向第二对象物插入或从所述第二对象物拔出的作业时的作业时间而进行力控制参数的设定,

13.所述力控制参数设定方法具有:

14.第一步骤,获取与所述第一对象物或所述第二对象物的种类相关的第一信息和与所述作业时的所述第一对象物的移动方向相关的第二信息;

15.第二步骤,使用按照所述第一信息和所述第二信息的每个组合而准备的、表示所述力控制参数与对应于所述力控制参数的作业时间的关系的表,使所述第一步骤中获取的

所述第一信息和所述第二信息与所述表相对应,从而获取与所述作业所需的作业时间相关的第三信息;

16.第三步骤,提示所述第二步骤中获取的所述第三信息;以及

17.第四步骤,将与所述第三信息对应的所述力控制参数设定为所述作业时的作业时力控制参数。

18.本发明的机器人系统的特征在于,具备:机器人,具有通过力控制进行把持第一对象物并向第二对象物插入或从所述第二对象物拔出的作业的机械臂;

19.提示部;以及

20.控制部,控制所述提示部的动作;

21.所述控制部控制所述提示部的动作,

22.以获取与所述第一对象物或所述第二对象物的种类相关的第一信息和与所述作业时的所述第一对象物的移动方向相关的第二信息;

23.使用按照所述第一信息和所述第二信息的每个组合而准备的、表示力控制参数与对应于所述力控制参数的作业时间的关系的表,使获取的所述第一信息和所述第二信息与所述表相对应,从而获取与所述作业所需的作业时间相关的第三信息;以及

24.提示所获取的所述第三信息。

25.本发明的存储介质,其特征在于,

26.所述存储介质中存储有作业时间提示程序,作业时间提示程序是如下程序:在具有通过力控制进行驱动的机械臂的机器人中,提示进行由所述机械臂把持第一对象物并向第二对象物插入或从所述第二对象物拔出的作业时的作业时间,

27.所述作业时间提示程序用于执行如下步骤:

28.第一步骤,获取与所述第一对象物或所述第二对象物的种类相关的第一信息和与所述作业时的所述第一对象物的移动方向相关的第二信息;

29.第二步骤,使用按照所述第一信息和所述第二信息的每个组合而准备的、表示力控制参数与对应于所述力控制参数的作业时间的关系的表,使所述第一步骤中获取的所述第一信息和所述第二信息与所述表相对应,从而获取与所述作业所需的作业时间相关的第三信息;

30.第三步骤,提示所述第二步骤中获取的所述第三信息

附图说明

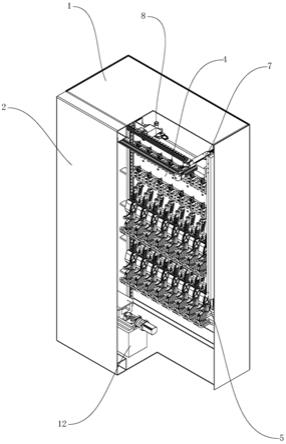

31.图1是表示机器人系统的整体构成的图。

32.图2是图1所示的机器人系统的框图。

33.图3是表示显示画面的一例的俯视图。

34.图4是用于说明图1所示的机器人系统所执行的控制动作的流程图。

35.图5是用于说明表的图。

36.图6是用于说明表的图。

37.图7是用于说明外部刚度的概念图。

38.图8是用于以硬件为中心对机器人系统进行说明的框图。

39.图9是表示以机器人系统的硬件为中心的变形例1的框图。

40.图10是表示以机器人系统的硬件为中心的变形例2的框图。

41.附图标记说明

[0042]1…

机器人、3

…

控制装置、3a

…

目标位置设定部、3b

…

驱动控制部、3c

…

存储部、4

…

示教装置、10

…

机械臂、11

…

基台、12

…

第一臂、13

…

第二臂、14

…

第三臂、15

…

第四臂、16

…

第五臂、17

…

第六臂、18

…

中继电缆、19

…

力检测部、20

…

末端效应器、30

…

位置控制部、31

…

坐标转换部、32

…

坐标转换部、33

…

校正部、34

…

力控制部、35

…

指令合并部、40

…

显示画面、41

…

第一输入部、42

…

第二输入部、43

…

第三输入部、44

…

第四输入部、45

…

第五输入部、46

…

作业时间显示部、61

…

控制器、62

…

计算机、63

…

计算机、64

…

云端、65

…

网络、66

…

计算机、100

…

机器人系统、100a

…

机器人系统、100b

…

机器人系统、100c

…

机器人系统、171

…

关节、172

…

关节、173

…

关节、174

…

关节、175

…

关节、176

…

关节、351

…

执行部、cp

…

控制点、e1

…

编码器、e2

…

编码器、e3

…

编码器、e4

…

编码器、e5

…

编码器、e6

…

编码器、m1

…

电机、m2

…

电机、m3

…

电机、m4

…

电机、m5

…

电机、m6

…

电机、p

…

位置指令值、p

’…

位置指令值、t

…

表、tcp

…

工具中心点、w1

…

工件、w2

…

工件。

具体实施方式

[0043]

实施方式

[0044]

图1是表示机器人系统的整体构成的图。图2是图1所示的机器人系统的框图。图3是表示显示画面的一例的俯视图。图4是用于说明图1所示的机器人系统所执行的控制动作的流程图。图5是用于说明表(表格)的图。图6是用于说明表的图。图7是用于说明外部刚度的概念图。

[0045]

下面,根据附图所示的优选实施方式,对本发明的作业时间提示方法、力控制参数设定方法、机器人系统以及作业时间提示程序进行详细说明。此外,为了便于说明,下面也将图1中的 z轴方向、即上侧称为“上”,将-z轴方向、即下侧称为“下”。另外,关于机械臂,也将图1中的基台11侧称为“基端”,将其相反侧、即末端效应器侧称为“前端”。另外,将图1中的z轴方向、即上下方向设为“铅垂方向”,将x轴方向及y轴方向、即左右方向设为“水平方向”。

[0046]

如图1所示,机器人系统100具备机器人1、控制机器人1的控制装置3以及示教装置4,执行本发明的作业时间提示方法及本发明的力控制参数设定方法。

[0047]

首先,对机器人1进行说明。

[0048]

在本实施方式中,图1所示的机器人1是单臂的6轴垂直多关节机器人,具有基台11和机械臂10。另外,可以在机械臂10的前端部安装末端效应器20。末端效应器20可以是机器人1的构成要件,也可以不是机器人1的构成要件。

[0049]

此外,机器人1并不限定于图示的构成,例如也可以是双臂型的多关节机器人。另外,机器人1也可以是水平多关节机器人。

[0050]

基台11是将机械臂10从下侧支撑为可驱动的支撑体,例如固定于工厂内的地面上。机器人1的基台11经由中继电缆18与控制装置3电连接。此外,机器人1与控制装置3的连接并不限定于如图1所示的构成那样的有线连接,例如也可以是无线连接,而且还可以经由互联网这样的网络进行连接。

[0051]

在本实施方式中,机械臂10具有第一臂12、第二臂13、第三臂14、第四臂15、第五臂

16以及第六臂17,这些臂从基台11侧依次连结。此外,机械臂10所具有的臂的数量并不限定于六个,例如也可以是一个、两个、三个、四个、五个或者七个以上。另外,各臂的全长等各个大小没有特别限定,能够适当地设定。

[0052]

基台11与第一臂12经由关节171连结。而且,第一臂12能够相对于基台11以与铅垂方向平行的第一转动轴为转动中心绕该第一转动轴进行转动。第一转动轴与供基台11固定的地板的法线一致。

[0053]

第一臂12与第二臂13经由关节172连结。而且,第二臂13能够相对于第一臂12以与水平方向平行的第二转动轴为转动中心进行转动。第二转动轴与正交于第一转动轴的轴平行。

[0054]

第二臂13与第三臂14经由关节173连结。而且,第三臂14能够相对于第二臂13以与水平方向平行的第三转动轴为转动中心进行转动。第三转动轴与第二转动轴平行。

[0055]

第三臂14与第四臂15经由关节174连结。而且,第四臂15能够相对于第三臂14以与第三臂14的中心轴方向平行的第四转动轴为转动中心进行转动。第四转动轴与第三转动轴正交。

[0056]

第四臂15与第五臂16经由关节175连结。而且,第五臂16能够相对于第四臂15以第五转动轴为转动中心进行转动。第五转动轴与第四转动轴正交。

[0057]

第五臂16与第六臂17经由关节176连结。而且,第六臂17能够相对于第五臂16以第六转动轴为转动中心进行转动。第六转动轴与第五转动轴正交。

[0058]

另外,第六臂17成为机械臂10中位于最前端侧的机器人前端部。该第六臂17能够在机械臂10的驱动下与末端效应器20一起转动。

[0059]

机器人1具备作为驱动部的电机m1、电机m2、电机m3、电机m4、电机m5及电机m6和编码器e1、编码器e2、编码器e3、编码器e4、编码器e5以及编码器e6。电机m1内置于关节171中,使基台11与第一臂12相对旋转。电机m2内置于关节172中,使第一臂12与第二臂13相对旋转。电机m3内置于关节173中,使第二臂13与第三臂14相对旋转。电机m4内置于关节174中,使第三臂14与第四臂15相对旋转。电机m5内置于关节175中,使第四臂15与第五臂16相对旋转。电机m6内置于关节176中,使第五臂16与第六臂17相对旋转。

[0060]

另外,编码器e1内置于关节171中,检测电机m1的位置。编码器e2内置于关节172中,检测电机m2的位置。编码器e3内置于关节173中,检测电机m3的位置。编码器e4内置于关节174中,检测电机m4的位置。编码器e5内置于关节175中,检测电机m5的位置。编码器e6内置于关节176中,检测电机m6的位置。

[0061]

编码器e1~编码器e6与控制装置3电连接,电机m1~电机m6的位置信息、即旋转量作为电信号被发送至控制装置3。然后,基于该信息,控制装置3经由未图示的电机驱动器使电机m1~电机m6进行驱动。即,控制机械臂10是指控制电机m1~电机m6。

[0062]

另外,机械臂10的前端设定有控制点cp。控制点cp是指进行机械臂10的控制时成为基准的点。在机器人系统100中,利用机器人坐标系来掌握控制点cp的位置,并驱动机械臂10以使控制点cp移动至所希望的位置。

[0063]

另外,在机器人1中,机械臂10上拆装自如地设置有检测力的力检测部19。而且,机械臂10能够在设置有力检测部19的状态下进行驱动。在本实施方式中,力检测部19是6轴力觉传感器。力检测部19检测相互正交的三个检测轴上的力的大小和围绕该三个检测轴的转

矩的大小。即,检测相互正交的x轴、y轴、z轴的各轴方向的力分量、围绕x轴的tx方向的力分量、围绕y轴的ty方向的力分量、以及围绕z轴的tz方向的力分量。此外,在本实施方式中,z轴方向为铅垂方向。另外,也可以将各轴方向的力分量称为“平移力分量”,将围绕各轴的力分量称为“旋转力分量”。另外,力检测部19并不限定于6轴力觉传感器,也可以是其他构成。

[0064]

在本实施方式中,力检测部19设置于第六臂17。此外,作为力检测部19的设置部位,并不限定于第六臂17、即位于最前端侧的臂,例如也可以是其他臂、相邻的臂彼此之间、或者基台11的下方。

[0065]

可以在力检测部19以可拆装的方式安装末端效应器20。末端效应器20由通过一对爪的靠近分离来把持物品的手构成,但本发明中并不限定于此,也可以具有两个以上的爪。另外,也可以是通过吸附来把持物品的手。

[0066]

另外,在机器人坐标系中,在末端效应器20的前端的任意位置,优选为各爪靠近的状态下的前端,设定有工具中心点tcp。如上所述,在机器人系统100中,利用机器人坐标系来掌握控制点cp的位置,并驱动机械臂10以使控制点cp移动至所希望的位置。另外,通过预先掌握末端效应器20的种类、尤其是长度,能够掌握工具中心点tcp与控制点cp的偏移量。因此,能够利用机器人坐标系来掌握工具中心点tcp的位置。因此,能够将工具中心点tcp作为控制的基准。

[0067]

另外,如图1所示,机器人1进行把持作为第一对象物的工件w1并插入嵌合到第二对象物的工件w2中的作业。在此,“嵌合”是以包括嵌入、卡合等的广泛的概念使用的,而不仅是指狭义上的嵌合。因此,可以根据工件w1及工件w2的构成,将“嵌合”替换为“嵌入”、“卡合”等。此外,也可以是把持工件w2并将工件w1插入工件w2的作业。

[0068]

工件w1是横截面形状呈圆形的棒状体。此外,工件w1的横截面形状也可以是三角形、四边形或具有更多边的多边形,还可以是星形等。工件w2呈具有供工件w1插入的插入孔的块状。

[0069]

接着,对控制装置3及示教装置4进行说明。

[0070]

控制装置3与机器人1分离而配置,可以由内置有作为处理器的一例的cpu(central processing unit:中央处理器)的计算机等构成。该控制装置3也可以内置于机器人1的基台11中。

[0071]

控制装置3通过中继电缆18与机器人1可通信地连接。另外,控制装置3与示教装置4通过电缆或者以能够无线通信的方式连接。示教装置4既可以是专用的计算机,也可以是安装有用于对机器人1进行示教的程序的通用计算机。也可以取代示教装置4而使用例如作为用于对机器人1进行示教的专用装置的示教盒等。进而,控制装置3和示教装置4可以具备各自不同的壳体,也可以呈一体地构成。

[0072]

另外,示教装置4中也可以安装有用于在控制装置3中生成以后述的目标位置姿态s

t

和目标力f

st

为自变量的执行程序并加载至控制装置3的程序。示教装置4具备显示器、处理器、ram或rom,这些硬件资源与示教程序配合而生成执行程序。

[0073]

如图2所示,控制装置3是安装有用于进行机器人1的控制的控制程序的计算机。控制装置3具备处理器、未图示的ram或rom,通过这些硬件资源与程序配合而控制机器人1。

[0074]

另外,如图2所示,控制装置3具有目标位置设定部3a、驱动控制部3b以及存储部3c。存储部3c例如由ram(random access memory:随机存取存储器)等易失性存储器、rom

(read only memory:只读存储器)等非易失性存储器、拆装式的外部存储装置等构成。存储部3c中存储有用于执行本发明的作业时间提示方法及力控制参数设定方法的程序等用于使机器人1工作的动作程序。

[0075]

目标位置设定部3a设定用于对工件w1执行预定作业的目标位置姿态s

t

及动作路径。目标位置设定部3a根据从示教装置4输入的示教信息等设定目标位置姿态s

t

及动作路径。

[0076]

驱动控制部3b控制机械臂10的驱动,具有位置控制部30、坐标转换部31、坐标转换部32、校正部33、力控制部34以及指令合并部35。

[0077]

位置控制部30按照由预先创建的命令指定的目标位置,生成控制机器人1的工具中心点tcp的位置的位置指令信号、即位置指令值。

[0078]

在此,控制装置3能够通过力控制等控制机器人1的动作。“力控制”是指根据力检测部19的检测结果来变更末端效应器20的位置即工具中心点tcp的位置、第一臂12~第六臂17的姿态的机器人1的动作控制。

[0079]

力控制例如包括力触发控制和阻抗控制。在力触发控制中,通过力检测部19进行力检测,并使机械臂10进行移动或姿态的变更动作,直至通过该力检测部19检测到预定的力为止。

[0080]

阻抗控制包括仿形控制。首先,简单进行说明,在阻抗控制中,控制机械臂10的动作,以将施加于机械臂10的前端部的力尽可能保持为预定的力,即将由力检测部19检测出的预定方向的力尽可能保持为目标力f

st

。由此,例如当对机械臂10进行阻抗控制时,机械臂10针对对象物、由操作人员施加的外力,在所述预定方向上进行仿形动作。此外,目标力f

st

也包括0。例如,作为仿形动作情况之一,可以将目标值设为“0”。此外,也可以将目标力f

st

设为0以外的数值。该目标力f

st

可以由作业人员适当地设定。

[0081]

存储部3c存储有电机m1~电机m6的旋转角度的组合与机器人坐标系中的工具中心点tcp的位置的对应关系。另外,控制装置3按照机器人1所进行的作业的每个工序,根据命令将目标位置姿态s

t

和目标力f

st

中的至少一方存储至存储部3c中。将目标位置姿态s

t

及目标力f

st

作为自变量、即参数的命令按机器人1所进行的作业的每个工序进行设定。

[0082]

驱动控制部3b控制第一臂12~第六臂17,以使设定的目标位置姿态s

t

与目标力f

st

在工具中心点tcp处一致。目标力f

st

是指通过第一臂12~第六臂17的动作应实现的力检测部19的检测力及转矩。在此,文字“s”表示规定机器人坐标系的轴的方向(x,y,z)中的任意一个方向。另外,s也表示s方向的位置。例如,在s=x的情况下,在机器人坐标系中设定的目标位置的x方向分量为s

t

=x

t

,目标力的x方向分量为f

st

=f

xt

。

[0083]

另外,在驱动控制部3b中,若获取了电机m1~电机m6的旋转角度,则图2所示的坐标转换部31根据对应关系,将该旋转角度转换为机器人坐标系中的工具中心点tcp的位置姿态s(x,y,z,tx,ty,tz)。然后,坐标转换部32根据工具中心点tcp的位置姿态s和力检测部19的检测值,在机器人坐标系中确定实际作用于力检测部19的作用力fs。

[0084]

作用力fs的作用点与工具中心点tcp单独地被定义为力检测原点。力检测原点与力检测部19检测力的点对应。此外,控制装置3按照机器人坐标系中的工具中心点tcp的每个位置姿态s,存储规定力检测部19的传感器坐标系中的检测轴的方向的对应关系。因此,控制装置3能够根据机器人坐标系中的工具中心点tcp的位置姿态s和对应关系来确定机器

人坐标系中的作用力fs。另外,作用于机器人的转矩可以根据作用力fs和从接触点到力检测部19的距离来计算,并确定为旋转力分量。此外,在末端效应器20与工件w1接触而进行作业时,接触点可以被视为工具中心点tcp。

[0085]

校正部33针对作用力fs进行重力补偿。重力补偿是指从作用力fs除去由重力引起的力或转矩的分量。进行了重力补偿的作用力fs可以被视为作用于机械臂10或者末端效应器20上的重力以外的力。

[0086]

另外,校正部33针对作用力fs进行惯性补偿。惯性补偿是指从作用力fs除去由惯性力引起的力或转矩的分量。进行了惯性补偿的作用力fs可以被视为作用于机械臂10或者末端效应器20上的惯性力以外的力。

[0087]

力控制部34进行阻抗控制。阻抗控制是通过电机m1~电机m6实现虚拟的机械阻抗的有源阻抗控制。控制装置3在工件的嵌合作业、拧合作业、研磨作业等进行末端效应器20从作为对象物的工件受力的接触状态的工序、直接示教时执行这样的阻抗控制。此外,即使在进行这样的工序以外的工序时,例如通过在人与机器人1接触时进行阻抗控制,也可以提高安全性。

[0088]

在阻抗控制中,将目标力f

st

代入后述的运动方程式而导出电机m1~电机m6的旋转角度。控制装置3控制电机m1~电机m6的信号是经过pwm(pulse width modulation:脉冲宽度调制)调制后的信号。

[0089]

另外,控制装置3在末端效应器20不受外力的非接触状态的工序中,以根据目标位置姿态s

t

通过线性运算导出的旋转角度来控制电机m1~电机m6。将以根据目标位置姿态s

t

通过线性运算导出的旋转角度来控制电机m1~电机m6的模式称为位置控制模式。

[0090]

控制装置3通过将目标力f

st

和作用力fs代入阻抗控制的运动方程式,确定力由来校正量δs。力由来校正量δs是指在工具中心点tcp受到机械阻抗时,为了消除与目标力f

st

的力偏差δfs(t),工具中心点tcp应移动的位置姿态s的大小。下述的式(1)是阻抗控制的运动方程式。

[0091]

【数式1】

[0092][0093]

式(1)的左边由对工具中心点tcp的位置姿态s的二阶微分值乘以虚拟质量系数m(以下称为“质量系数m”)而得的第一项、对工具中心点tcp的位置姿态s的微分值乘以虚拟粘性系数d(以下称为“粘性系数d”)而得的第二项、以及对工具中心点tcp的位置姿态s乘以虚拟弹性系数k(以下称为“弹性系数k”)而得的第三项构成。式(1)的右边由从目标力f

st

减去现实的力f而得的力偏差δfs(t)构成。式(1)中的微分是指基于时间的微分。在机器人1进行的工序中,既有作为目标力f

st

而设定固定值的情况,也有作为目标力f

st

而设定时间函数的情况。

[0094]

质量系数m是指工具中心点tcp虚拟地具有的质量,粘性系数d是指工具中心点tcp虚拟地受到的粘性阻力,弹性系数k是指工具中心点tcp虚拟地受到的弹性力的弹簧常数。

[0095]

随着质量系数m的值变大,动作的加速度变小,随着质量系数m的值变小,动作的加速度变大。随着粘性系数d的值变大,动作的速度变慢,随着粘性系数d的值变小,动作的速度变快。随着弹性系数k的值变大,弹性变大,随着弹性系数k的值变小,弹性变小。

[0096]

在本说明书中,将质量系数m、粘性系数d以及弹性系数k分别称为力控制参数。这些质量系数m、粘性系数d以及弹性系数k可以按方向设定为不同的值,也可以与方向无关地设定为通用的值。另外,质量系数m、粘性系数d以及弹性系数k可以由作业人员在作业前适当地设定。关于这一点,后面进行详细描述。

[0097]

这样,在机器人系统100中,根据力检测部19的检测值、预先设定的力控制参数以及预先设定的目标力求出校正量。该校正量是上述的力由来校正量δs,且是与从受到外力的该位置与应使工具中心点tcp移动到的位置之差。

[0098]

然后,指令合并部35将位置控制部30生成的位置指令值p与力由来校正量δs相加。通过随时进行该动作,指令合并部35根据为了移动至受到外力的位置而使用的位置指令值p求出新的位置指令值p’。

[0099]

然后,坐标转换部31将该新的位置指令值p’转换为机器人坐标,并由执行部351执行,由此使工具中心点tcp移动至考虑了力由来校正量δs的位置,从而能够缓和外力所施加的冲击,能够缓和对与机器人1接触的对象物施加更多负荷。

[0100]

根据这样的驱动控制部3b,能够在把持工件w1的状态下驱动机械臂10,以使工具中心点tcp朝向目标位置姿态s

t

移动,并且使工具中心点tcp移动至目标力f

st

变为预先设定的值为止。具体而言,可以进行插入作业,直到工件w1插入工件w2的插入孔中并检测出预先设定的目标力f

st

为止,从而完成插入作业。另外,在插入过程中,通过进行上述那样的力控制,能够防止或者抑制对工件w1及工件w2过度施加负荷。

[0101]

在此,作业人员需要在进行作业之前,根据作业的内容、工件w1及工件w2的种类等,将上述力控制参数、即质量系数m、粘性系数d以及弹性系数k设定为适当的值。通过将它们设定为适当的值,能够将作业中的机械臂10的模式设为适于作业的模式,从而能够准确且迅速地进行作业。

[0102]

另外,作业时间会根据设定的力控制参数的值发生变化。因此,作业人员可以在设定力控制参数时,通过获知以该力控制参数进行作业时的作业时间,而作为力控制参数的设定基准。然而,为了获知作业时间,以往是通过反复进行如下作业来探寻所希望的力控制参数的:实际使机器人进行作业来计测当前的力控制参数下的作业时间,若非所希望的作业时间,则变更力控制参数。该作业不仅非常麻烦,还耗费时间。因此,在本发明中,通过下述方式解决了现有的技术问题。下面,根据图4所示的流程图进行说明。

[0103]

下面,使用图4所示的流程图对本发明的力控制参数设定方法的一例进行说明。在本实施方式中,以下的各步骤s101~步骤s104由控制装置3及示教装置4分别负责进行,但本发明中并不限定于此,也可以是由控制装置3及示教装置4中的任一个执行的构成。

[0104]

另外,本说明书中的“获取”是指接收信息并存储至控制装置3、示教装置4以及能够进行通信的外部存储装置中的任一个存储部中。

[0105]

1.步骤s101

[0106]

步骤s101是作业人员使用图4所示的显示画面40进行输入,示教装置4的处理器根据该输入执行的步骤。首先,对显示画面40进行说明。显示画面40显示于示教装置4的显示器中,可以由作业人员操作而进行各种设定。此外,显示画面40也可以是显示于示教装置4以外的显示器中的构成。

[0107]

显示画面40具有第一输入部41、第二输入部42、第三输入部43、第四输入部44以及

第五输入部45。

[0108]

第一输入部41中输入与工件w1及工件w2的种类相关的第一信息。在图示的构成中,当进行下拉选择、即选择第一输入部41时,显示工件w1及工件w2的种类的一览,并从中进行选择。图3中示出选择了hdmi的例子。

[0109]

第二输入部42中输入与插入方向相关的第二信息。插入方向是指将工件w1插入工件w2时的工件w1的移动方向。第二输入部42被构成为:当进行下拉选择、即选择第二输入部42时,显示插入方向的一览,并从中进行选择。虽未图示,但显示“tool x”、“tool-x”、“tool y”、“tool-y”、“tool z”、“tool-z”等文字。图3中示出选择了“tool z”、即选择了从 z轴侧向-z轴侧插入的方向的例子。

[0110]

第三输入部43中输入与将工件w1插入工件w2的插入孔的插入长度相关的第三信息。第三输入部43被构成为直接输入数值。图3中示出输入了插入长度为10mm这一情况的例子。

[0111]

第四输入部44中输入与从作业开始时的初始位置到工件w1和工件w2接触为止的距离相关的第四信息。第四输入部44被构成为直接输入数值。图3中示出输入了接触距离为1mm这一情况的例子。

[0112]

第五输入部45是在插入工件w1时输入与工件w1的姿态有无变化相关的第五信息的输入部。图3中示出了存在姿态变化时的例子。

[0113]

第一输入部41~第五输入部45例如可以是使用鼠标、键盘等并操作光标进行选择及输入的构成,也可以是呈触摸面板式而由作业人员触摸所期望的位置进行选择及输入的构成。

[0114]

通过由作业人员操作第一输入部41~第五输入部45进行上述设定,示教装置4获取该设定信息。此外,以上对输入第一信息~第五信息的情况进行了说明,但本发明中并不限定于此,只要至少输入第一信息和第二信息,就能够在后述的第二步骤中获取作业时间。即,也可以省略第三输入部43~第五输入部45。

[0115]

这样的步骤s101是获取与作为第一对象物的工件w1或作为第二对象物的工件w2的种类相关的第一信息、和与作业时的工件w1的移动方向相关的第二信息的第一步骤。

[0116]

2.步骤s102

[0117]

接着,在步骤s102中,参照图5和图6所示的表t获取与作业时间相关的信息。即,使步骤s101中获取的信息与表t相对应,获取与作业时间相关的第三信息。

[0118]

表t是按照步骤s101中的每个输入信息而准备的,表示力控制参数与对应于力控制参数的作业时间的关系。表t按照工件w1或者工件w2的种类及插入方向而存储。

[0119]

如图5所示,在表t中,工件w1和工件w2的种类为“hdmi”,按“ z”、

“‑

z”、“ x”、

“‑

x”、“ y”以及

“‑

y”的插入方向,分别存储有三个作业时间及力控制参数的值、即参数集。

[0120]

具体而言,在种类为“hdmi”、插入方向为“ z”的组合中,存储有三个参数集a1、b1、c1。另外,以参数集“a1”进行作业时的作业时间“2秒”与“a1”相对应地存储。同样地,以“b1”进行作业时的作业时间“1.75秒”与“b1”相对应地存储,以“c1”进行作业时的作业时间“1.5秒”与“c1”相对应地存储。另外,作业时间是预先通过实验求出的值。

[0121]

此外,参数集a1、b1、c1是质量系数m、粘性系数d以及弹性系数k的实数值的组合。这些参数集是根据工件w1及工件w2的种类、插入方向设定的推荐值。这对于后述的a2~a6、

b2~b6、c2~c6、d1~ω1也是同样的。

[0122]

如图6所示,这样的数据的集合按照工件w1及工件w2的种类,例如按照“串行ata”、“d-sub”、“usb-a”、“usb-c”、“rca”、“家庭用电源插座”、“lan”以及“音频小型插头”存储。

[0123]

此外,在图6中,仅代表性地示出了插入方向为“ z”的数据,但实际上与图5同样地,按

“‑

z”、“ x”、

“‑

x”、“ y”以及

“‑

y”的插入方向,分别存储有三个作业时间及参数集。

[0124]

另外,对于按种类及方向分别存储有三个作业时间及参数集的情况进行了说明,但本发明中并不限定于此,也可以分别存储一个、两个或四个以上。

[0125]

这样的表t可以是存储于控制装置3及示教装置4中的至少一方的存储器中的构成,也可以存储于能够与机器人系统100进行通信的外部的服务器等中。

[0126]

在步骤s102中,根据步骤s101中输入的信息,并参照表t得到多个(本实施方式中为三个)作业时间和参数集的对的信息。这样的步骤s102是如下的第二步骤:使用按照第一信息和第二信息的每个组合而准备的、表示力控制参数与对应于力控制参数的作业时间的关系的表,使第一步骤中获取的第一信息和第二信息与所述表相对应,从而获取与作业所需的作业时间相关的第三信息。

[0127]

另外,在步骤s102中,除了作业时间和参数集以外,还获取“外部刚度”、“平移方向的上限值”以及“旋转方向的上限值”的信息。如图5及图6所示,在表t中,与作业时间及参数集对应地存储有“外部刚度”、“平移方向的上限值”以及“旋转方向的上限值”。

[0128]

外部刚度是指从工具中心点tcp看到的外部整体的刚度。即,如图7所示,外部刚度是指考虑了机械臂10自身的刚度、末端效应器20的刚度、工件w1的刚度、工件w2的刚度的整体的刚度。各要素的刚度与机械臂10受到的外力相关。进一步换言之,外部刚度根据工具中心点tcp的移动量与机械臂10受到的外力的函数而决定,其中该外力是根据力检测部19检测出的检测值求出的外力。另外,外部刚度是单位以“n/mm”或“nmm/deg”表示的实数。

[0129]

此外,外部刚度除了上述以外,还包括载置工件w2的未图示的作业台的刚度、设置机器人1的设置面的刚度等。

[0130]“平移方向的上限值”是指,在力控制的执行中,在使工件w1在沿着x轴、y轴以及z轴中的任一个轴的方向上移动时,机械臂10受到的外力(即从工件w2受到的反作用力)的上限值。在本实施方式中,与作业时间及参数集的值无关地设定为相同值。

[0131]“旋转方向的上限值”是指,在力控制的执行中,在使工件w1绕x轴、y轴以及z轴中的任一个轴的方向旋转时,机械臂10受到的外力(即从工件w2受到的反作用力)的上限值。在本实施方式中,与作业时间及参数集的值无关地设定为相同值。

[0132]

3.步骤s103

[0133]

接着,在步骤s103中,提示作业时间。在本步骤中,如图3所示,在显示画面40中显示作业时间显示部46。作业时间显示部46显示“估算作业时间”、“外部刚度”、“平移方向的上限值”以及“旋转方向的上限值”。

[0134]“估算作业时间”与图5和图6所示的“推测作业时间”对应,如图3所示,当输入“hdmi”和“ z”时,显示表t中位于图5中上段的数据。即,显示“2”、“1.75”以及“1.5”这样的三种作业时间。

[0135]

另外,与作业时间为2秒对应的外部刚度、平移方向的上限值以及旋转方向的上限值在“2”的右侧显示为“50”、“44.1”以及“1.5”。另外,与作业时间为1.75秒对应的外部刚

度、平移方向的上限值以及旋转方向的上限值在“1.75”的右侧显示为“20”、“44.1”以及“1.5”。另外,与作业时间为1.5秒对应的外部刚度、平移方向的上限值以及旋转方向的上限值在“1.5”的右侧显示为“10”、“44.1”以及“1.5”。

[0136]

这样的步骤s103是提示作为第二步骤的步骤s102中获取的所述第三信息的第三步骤。此外,在本实施方式中,可以构成为通过将步骤s102中获取的信息显示于显示画面40进行提示,但本发明中并不限定于此,也可以构成为显示于显示画面40以外的显示器,还可以构成为通过声音进行提示。

[0137]

4.步骤s104

[0138]

接着,当作业人员在显示画面40中选择了所显示的作业时间时,将与所选择的作业时间对应的力控制参数设定为作业时的力控制参数。例如,在图3中,若选择“2”的作业时间,则从图5所示的表中将与“2”的作业时间对应的参数集a1设定为作业时的力控制参数。由此,通过选择所希望的作业时间,能够容易设定与该作业时间对应的力控制参数。

[0139]

这样的步骤s104是将与第三信息对应的力控制参数设定为作业时的作业时力控制参数的第四步骤。

[0140]

如以上所说明,本发明的作业时间提示方法是在具有通过力控制进行驱动的机械臂10的机器人1中,提示进行如下作业时的作业时间的作业时间提示方法:由机械臂10把持作为第一对象物的工件w1并向作为第二对象物的工件w2插入或从工件w2拔出的作业。另外,本发明的作业时间提示方法具有:第一步骤,获取与工件w1或工件w2的种类相关的第一信息和与作业时的工件w1的移动方向相关的第二信息;第二步骤,使用按照第一信息和第二信息的每个组合而准备的、表示力控制参数与对应于力控制参数的作业时间的关系的表t,使在第一步骤中获取的第一信息和第二信息与表t相对应,从而获取与作业所需的作业时间相关的第三信息;以及第三步骤,提示第二步骤中获取的第三信息。由此,作业人员能够立即掌握作业时间。因此,能够容易且迅速地进行力控制参数的设定。

[0141]

另外,本发明的机器人系统100具备:机器人1,其具有通过力控制进行把持作为第一对象物的工件w1并向作为第二对象物的工件w2插入或者拔出的作业的机械臂10;作为提示部的显示画面40;以及作为控制显示画面40的动作的控制部的示教装置4的处理器。另外,示教装置4的处理器控制显示画面40的动作,以获取与工件w1或者工件w2的种类相关的第一信息和与作业时的工件w1的移动方向相关的第二信息,使用按照第一信息和第二信息的每个组合而准备的、表示力控制参数与对应于力控制参数的作业时间的关系的表t,使获取的第一信息和第二信息与表t相对应,获取与作业所需的作业时间相关的第三信息,并提示获取的第三信息。由此,作业人员能够立即掌握作业时间。因此,能够容易且迅速地进行力控制参数的设定。

[0142]

另外,本发明的作业时间提示程序是在具有通过力控制进行驱动的机械臂10的机器人1中,提示进行如下作业时的作业时间的作业时间提示程序,该作业是指:由机械臂10把持作为第一对象物的工件w1并向作为第二对象物的工件w2插入或从工件w2拔出的作业。另外,本发明的作业时间提示程序用于执行:第一步骤,获取与工件w1或工件w2的种类相关的第一信息和与作业时的工件w1的移动方向相关的第二信息;第二步骤,使用按照第一信息和第二信息的每个组合而准备的、表示力控制参数与对应于力控制参数的作业时间的关系的表t,使在第一步骤中获取的第一信息和第二信息与表t相对应,从而获取与作业所需

的作业时间相关的第三信息;以及第三步骤,提示第二步骤中获取的第三信息。通过执行这样的程序,作业人员能够立即掌握作业时间。因此,能够容易且迅速地进行力控制参数的设定。

[0143]

此外,本发明的作业时间提示程序既可以存储于控制装置3、示教装置4的存储部中,也可以存储于例如cd-rom等记录介质中,还可以存储于能够经由网络等连接的存储装置中。

[0144]

另外,在作为第二步骤的步骤s102中,针对作为第一信息的工件w1或者工件w2的种类和作为第二信息的工件w1的插入方向的信息的一个组合,获取与多个不同的力控制参数对应的多个第三信息即作业时间的信息,并在第三步骤中提示多个作业时间的信息。由此,作业人员能够知晓多个力控制参数的每一个的作业时间的多个候补。因此,能够更准确地进行力控制参数的设定。

[0145]

另外,在作为第三步骤的步骤s103中,根据作为第一步骤的步骤s102中输入的第一信息和第二信息,提示作业时施加于机械臂10上的外力的上限值。由此,在作业人员设定作业时施加于机械臂10上的外力的上限值时,能够准确地进行该设定。

[0146]

另外,在第一步骤中,还获取作为第一对象物的工件w1的插入距离、从作业开始位置到工件w1与作为第二对象物的工件w2接触的接触位置为止的工件w1的移动距离、以及作业中的工件w1的姿态有无变化中的至少一个信息。通过预先将考虑了这些信息的作业时间存储于表t中,能够进行更准确的力控制参数的设定。

[0147]

另外,本发明的力控制参数设定方法是在具有通过力控制进行驱动的机械臂10的机器人1中,提示进行如下作业时的作业时间而进行力控制参数的设定的力控制参数设定方法,该作业是指:由机械臂10把持作为第一对象物的工件w1并向作为第二对象物的工件w2插入或从工件w2拔出的作业。另外,本发明的力控制参数设定方法具有:第一步骤,获取与工件w1或工件w2的种类相关的第一信息和与作业时的工件w1的移动方向相关的第二信息;第二步骤,使用按照第一信息和第二信息的每个组合而准备的、表示力控制参数与对应于力控制参数的作业时间的关系的表t,使在第一步骤中获取的第一信息和第二信息与表t相对应,从而获取与作业所需的作业时间相关的第三信息;第三步骤,提示第二步骤中获取的第三信息;以及第四步骤,将与第三信息对应的力控制参数设定为作业时的作业时力控制参数。通过执行这样的程序,作业人员能够立即掌握作业时间。因此,能够容易且迅速地进行力控制参数的设定。

[0148]

另外,在作为第四步骤的步骤s104中,将与作为所选择的第三信息的作业时间相关的信息所对应的力控制参数设定为作业时的作业时力控制参数。由此,能够省略作业人员输入力控制参数的实数的作业,能够更简单地进行力控制参数的设定。

[0149]

机器人系统的其他的构成例

[0150]

图8是用于以硬件为中心对机器人系统进行说明的框图。

[0151]

图8中示出了机器人1、控制器61以及计算机62连接而成的机器人系统100a的整体构成。机器人1的控制既可以通过位于控制器61中的处理器读出存储器中的指令而执行,也可以通过计算机62中存在的处理器读出存储器中的指令并利用控制器61而执行。

[0152]

因此,可以将控制器61和计算机62中的任意一方或双方理解为“控制装置”。

[0153]

此外,本实施方式中对插入作业进行了说明,但作业并不限定于此,也可以是拔出

作业。在拔出作业的情况下,可以根据与输入第二输入部42的插入方向相关的第二信息将与插入方向相反的方向作为拔出方向,也可以构成为利用第二输入部42输入与拔出方向相关的第二信息。拔出方向是指从工件w2拔出工件w1时的工件w1的移动方向。另外,也可以根据与输入第三输入部43的插入长度相关的第三信息求出拔出长度,也可以构成为输入与将工件w1从工件w2的插入孔拔出的拔出距离相关的第三信息。

[0154]

而且,在拔出作业的情况下,按照工件w1或工件w2的种类及拔出方向来存储表t。通过参照该表t,能够得到拔出作业中的作业时间及参数集。

[0155]

变形例1

[0156]

图9是表示以机器人系统的硬件为中心的变形例1的框图。

[0157]

图9中示出了机器人1直接与计算机63连接的机器人系统100b的整体构成。机器人1的控制通过计算机63中存在的处理器读出存储器中的指令而直接执行该指令。

[0158]

因此,可以将计算机63理解为“控制装置”。

[0159]

变形例2

[0160]

图10是表示以机器人系统的硬件为中心的变形例2的框图。

[0161]

图10中示出了机器人系统100c的整体构成,内置有控制器61的机器人1与计算机66连接,计算机66经由lan等网络65与云端64连接。机器人1的控制既可以通过计算机66中存在的处理器读出存储器中的指令而执行,也可以通过云端64上存在的处理器并利用计算机66读出存储器中的指令而执行。

[0162]

因此,可以将控制器61、计算机66以及云端64中的任意一个或者任意两个、或者三个理解为“控制装置”。

[0163]

以上,针对图中示出的实施方式对发明的作业时间提示方法、力控制参数设定方法、机器人系统以及作业时间提示程序进行了说明,但本发明并不限定于此。另外,构成机器人系统的各部可以替换为能够发挥同样功能的任意构成。另外,也可以附加任意的构成物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。