1.本发明涉及钢铁生产领域,具体涉及一种时效性能稳定的热轧钢筋及其生产方法。

背景技术:

2.热轧钢筋按gb/t1499.1或gb/t1499.2标准生产,不同牌号或强度级别,钢筋生产采用的工艺不尽相同,有微合金化、有控轧控冷,或两种工艺兼有的,尽管如此,不管何种工艺,钢筋均面临着同样的问题,即钢筋经自然时效后,屈服强度会有一定幅度的下降,一般有10~30mpa的降幅,因此钢筋出厂性能并非钢筋服役时的实际性能,而是存在一定的偏差,由此带来钢筋使用过程较大的安全隐患。

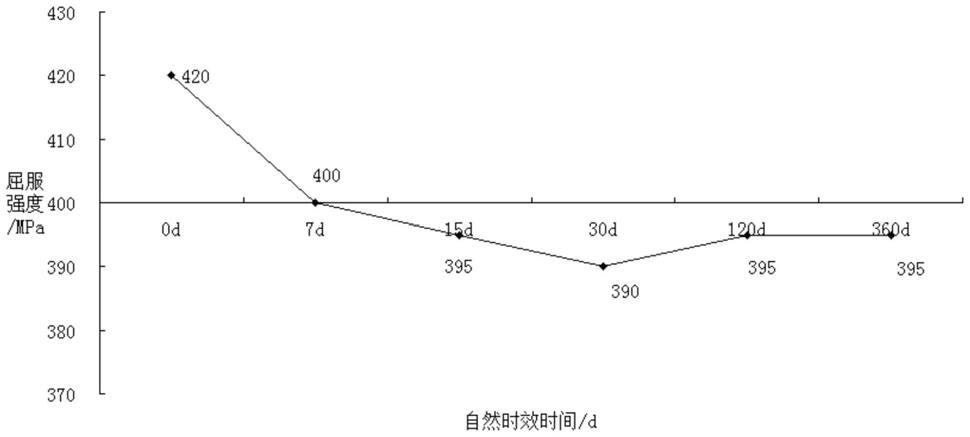

3.钢筋性能经自然时效后出现变化、时效后屈服强度下降,是因钢筋的残余应力形成及随后的时效变化引起。残余应力也就是钢筋的内应力,其产生因素主要有不均匀的机械变形、不均匀的温度变化和不均匀的相变,目前的热轧钢筋由于多数均在奥氏体再结晶区以上温度变形、没有发生b或m转变、组织为f p,生产结束后其残余应力主要以温度应力为主:钢筋的表面冷却快于芯部,冷至常温后,钢筋表面产生压应力、芯部则为拉应力。钢筋生产结束后立即取样进行出厂检验,此时的拉伸试验其拉伸载荷由夹具通过钢筋表面传递至整个钢筋截面,这个载荷由于与钢筋表面残余应力方向相反,因此,要使钢筋达到屈服,除了需要克服材料本身的屈服极限外,还要克服钢筋的表面压应力,此时得到的钢筋出厂性能,其屈服强度叠加有钢筋的残余应力,而非材料真实的屈服强度,在钢筋随后使用过程的自然时效,交变的温度变化及微应变将产生应力松驰,导致残余应力不断下降,钢筋的屈服也随之下降。例如图1为目前钢筋经历自然时效屈服强度的变化,时效后钢筋真正服役强度已低于标准下限值400mpa,强度降幅为25mpa。

4.消除钢筋的残余应力,如采用人工热时效及振动时效等,可以较短的时间加快钢筋残余应力释放,这些方法可作为钢筋出厂检验前的试样处理,但是由于需要增加时间及装备,目前基本上没有厂家使用以上方法进行出厂检验,因此出厂检验的钢筋性能与钢筋实际服役、经长时间时效的真实性能存在较大偏差,钢筋使用的安全隐患仍然存在。

5.综上所述,现有技术中存在以下问题:钢材生产时的热轧钢筋的残余应力较大,在正常使用过程中残余应力下降明显,导致钢筋性能下降。

技术实现要素:

6.本发明提供一种时效性能稳定的热轧钢筋及其生产方法,以解决钢材生产时的热轧钢筋的残余应力大,在正常使用过程中残余应力下降明显,导致钢筋性能下降的问题。

7.为此,本发明提出一种时效性能稳定的热轧钢筋的生产方法,所述时效性能稳定的热轧钢筋的生产方法包括:

8.钢筋的成分配方,按质量分数wt%为:c:0.21~0.25,si:0.40~0.60,mn:1.30~1.45,nb:0.023~0.035,b:0.0008~0.0018,p、s均不大于0.040,其余为fe和不可避免的杂

质;

9.生产方法包括以下步骤:转炉炼钢、方坯连铸、加热、连续轧制、轧后冷却、和冷床自然冷却;

10.步进式连续加热炉加热,均热段加热温度1160

±

40℃,加热时间70

±

10min;

11.开轧温度1040

±

30℃;

12.进一步地,轧制规格为φ18~φ25mm。

13.进一步地,φ18规格采用三切分工艺,其它规格采用二切分工艺。

14.进一步地,成品机架轧制速度8~13m/s。

15.进一步地,轧后采用穿水冷却,上冷床温度940

±

20℃。

16.进一步地,连铸工序:铸坯尺寸为165

×

165mm方坯,铸坯拉速2.3~3.0m/min。

17.进一步地,nb及b合金在出钢至1/3时加入。

18.本发明还提供一种时效性能稳定的热轧钢筋,所述热轧钢筋的成分配方,按质量分数%为:c:0.21~0.25,si:0.40~0.60,mn:1.30~1.45,nb:0.023~0.035,b:0.0008~0.0018,p、s均不大于0.040,其余为fe和不可避免的杂质。

19.进一步地,所述热轧钢筋的轧制规格为φ18~φ25mm。

20.进一步地,所述热轧钢筋为hrb400e热轧钢筋,所述热轧钢筋自然时效与出厂力学性能检验屈服值rel的差值在

±

10mpa以内。

21.本发明通过添加nb、b(硼)及提高mn量等可以迟滞铁素体相变的合金化手段并辅以与成分相配合的轧制工艺,通过控制铸坯拉速、加热温度、轧制温度、轧制速度、冷却温度、冷却速度,使得钢筋芯部贝氏体含量或b m量可以控制在2%~6%,其余组织为f p,芯部贝氏体或马氏体产生的组织应力与温度应力达到平衡并相互抵消,此方法得到的钢筋残余应力极低,经自然时效,钢筋的屈服强度变化幅度很小,在出厂力学性能检验(0d时效)屈服值r

el

±

10mpa以内,钢筋的出厂性能与实际使用性能相差较小,有效消除了使用过程的安全风险。

附图说明

22.图1为现有的钢筋经历自然时效屈服强度的变化图;

23.图2为本发明实施例1的钢筋金相组织照片;

24.图3为本发明的实施例1的钢筋的屈服强度的自然时效图;d是指天;

25.图4为本发明实施例2的钢筋金相组织照片;

26.图5为本发明的实施例2的钢筋的屈服强度的自然时效图;d是指天。

具体实施方式

27.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明。

28.本发明通过使钢筋初始残余应力大幅下降后,在正常服役过程中或经历自然时效,钢筋不会因为应力松驰而导致屈服强度下降或者变化幅度很小,从而提高了钢筋使用过程的安全性。

29.本发明的工艺控制点、技术参数控制及检测方法:

30.1)钢筋按gb/t1499.2-2018标准中的hrb400e牌号组织生产,工艺路线:转炉炼钢—方坯连铸—加热—连续轧制—轧后冷却—冷床自然冷却。

31.2)炼钢工序采用微合金化工艺,钢中添加nb、b(硼)及提高mn量等合金化手段,配方1(质量分数%):c:0.21~0.25,si:0.40~0.60,mn:1.30~1.45,nb:0.023~0.035,b:0.0008~0.0018,p、s均不大于0.040,其余为fe;nb及b合金在出钢至1/3时加入,以保证收得率和成分均匀性。

32.3)连铸工序:铸坯尺寸为165

×

165mm方坯,铸坯拉速2.3~3.0m/min,以便控制坯料裂纹。由于加nb、b有致裂倾向,因此铸坯拉速要控制合理速度。

33.4)步进式连续加热炉加热,均热段加热温度1160

±

40℃,加热时间70

±

10min。

34.5)开轧温度1040

±

30℃,轧制规格为φ18~φ25mm,φ18规格采用三切分工艺,其它规格采用二切分工艺。

35.6)成品机架轧制速度8~13m/s,轧后采用穿水冷却,上冷床温度940

±

20℃。

36.7)钢上冷床后自然冷却。

37.8)检测方法:钢筋取样进行金相显微组织分析、人工热时效或自然时效、拉伸试验。金相观察钢筋横截面组织分布,放大500倍下检测b m含量;钢筋轧制完成后现场取拉伸样(钢温≤200℃,在同一支钢筋上截取若干试样),待钢温冷却至室温时部分进行拉伸试验(模拟出厂检验,时效0d),部分拉伸试样入炉加热至300℃进行人工热时效,保温2h后随炉冷却至50℃出炉、至室温时进行拉伸试验,部分试样进行自然时效,自然环境下分别露天放置至7d(天)、15d、30d、120d、360d后再进行拉伸试验,对比0d时效与人工热时效或自然时效拉伸试验力学性能,分析评估屈服强度时效前后的变化趋势。试样尺寸及拉伸试验按gb/t1499.2-2018标准。

38.实施例1

39.在柳钢生产的二切分φ22mm(该规格采用二切分轧制是确保晶粒度,有利于组织转变)规格按gb/t1499.2-2018标准生产的hrb400e热轧钢筋中得到应用,具体步骤为:

40.1)炼钢工序采用微合金化工艺,钢中添加nb、b(硼)及提高mn量等合金化手段,钢的化学成分(质量分数%):c:0.23,si:0.52,mn:1.38,nb:0.028,b:0.0013,p、s均不大于0.040;nb及b合金在出钢至1/3时加入。

41.2)连铸工序:铸坯尺寸为165

×

165mm方坯,铸坯拉速2.6m/min;

42.3)步进式连续加热炉加热,均热段加热温度1170℃,加热时间65min;

43.4)开轧温度1046℃,轧制规格为φ22mm,采用二切分工艺、连续轧制;

44.5)成品机架轧制速度9m/s,轧后采用穿水冷却,上冷床温度945℃,钢上冷床后自然冷却;

45.6)按照上述工艺参数控制炼钢及轧制,成品钢筋芯部组织b(贝氏体) m(马氏体)含量为5%(见图2),其余组织为f p;0d时效(出厂检验)屈服强度为445mpa,人工热时效后屈服强度为454mpa,自然时效结果如图3,屈服强度在0d时效屈服强度值445mpa的

±

10mpa以内小范围波动。

46.实施例2

47.在柳钢生产的三切分φ14mm规格(该规格采用三切分轧制是确保晶粒度,有利于组织转变)按gb/t1499.2-2018标准生产的hrb400e热轧钢筋中得到应用,具体步骤为:

48.1)炼钢工序采用微合金化工艺,钢中添加nb、b(硼)及提高mn量等合金化手段,钢的化学成分(质量分数%):c:0.22,si:0.55,mn:1.33,nb:0.025,b:0.0012,p、s均不大于0.040;nb及b合金在出钢至1/3时加入。

49.2)连铸工序:铸坯尺寸为165

×

165mm方坯,铸坯拉速2.8m/min;

50.3)步进式连续加热炉加热,均热段加热温度1150℃,加热时间62min;

51.4)开轧温度1038℃,轧制规格为φ14mm,采用三切分工艺、连续轧制;

52.5)成品机架轧制速度14m/s,轧后采用穿水冷却,上冷床温度930℃,钢上冷床后自然冷却;

53.6)按照上述工艺参数控制炼钢及轧制,成品钢筋芯部组织b m含量为3%(见图4),其余组织为f p;0d时效(出厂检验)屈服强度为455mpa,人工热时效后屈服强度为450mpa,自然时效结果如图5,屈服强度在0d时效屈服强度值455mpa的

±

10mpa以内小范围波动。

54.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。为本发明的各组成部分在不冲突的条件下可以相互组合,任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。