1.本发明涉及分布式流水车间的动态排产问题的多目标优化,具体是一种求解分布式流水车间动态排产问题的多目标智能优化算法,可以在有限产能的基础上动态地得出合理的生产计划。

背景技术:

2.在全球化的背景下,分布式制造能够充分利用加工中心或多生产车间系统的生产资源,是全球经济一体化对制造业发展的必然要求。分布式流水车间的排产问题是生产调度问题中最重要的问题之一,在食品加工、化工、钢铁、电子产品生产等众多领域内起到重要作用。信息技术的快速发展促进了传统制造业向智能制造模式的转变,有助于实时掌握现场生产作业情况,通过合理的应变措施,减少生产过程中产生的偏差对生产经营造成的不利影响。使用传统方法求解车间排产问题时,难以兼顾多种优化目标,也无法动态地对生产设备的停机维护和临时加入的工件做出排产调整。尤其当排产规模增加时,其缺点更加明显。因此,研究多目标智能优化算法具有重要的现实意义。

3.分布式流水车间的排产问题是一个典型的np难问题,最早由naderi和ruiz在2010年提出。他们在集中式流水车间问题中引入了多车间的条件,研究分析了问题的整数规划模型。得益于计算机技术的发展,近年来智能优化算法在车间调度问题中得到了越来越广泛的应用。2017年,王凌等人提出一种基于竞争的进化算法,以解决生产周期和订单延迟交付的多目标优化。2019年,潘全科等人提出三种启发式算法和四种元启发式算法解决了总流经时间的优化目标。在动态调度方面,智能优化算法也得到了应用。潘全科等人在2019年研究了动态调度问题,考虑了生产过程中,机器故障、临时加入工件和工件的释放时间改变的常见突发事件,并提出一种多起点的变邻域下降算法优化了生产周期。2020年,雷德明等人将人工蜂群算法应用于分布式不相关并行机调度问题中,同时考虑了加工设备的周期性维护对生产周期的影响。智能优化算法能够利用简单的搜索规则在有限时间内得到近似最优解或解集,广泛应用于多目标多约束条件的复杂现实问题中。

技术实现要素:

4.本发明的目的在于针对已有技术的不足,提供一种求解分布式流水车间动态排产问题的多目标智能优化算法,对分布式流水车间排产问题的生产周期和工件总流经时间进行优化,同时考虑了临时加入工件和设备定期维护的实际需求,能够在生产过程中及时对突发情况做出调整,充分利用有限的生产资源,提高企业的生产效率。

5.为了解决上述技术问题,本发明将采用如下发明构思:

6.一种求解分布式流水车间动态排产问题的多目标智能优化算法,包括以下步骤:

7.(1)提出了一种基于混合操作算子的启发式算法,用来初始化解集。

8.(2)提出一种动态排产方法,处理设备的周期性维护和临时加入的工件:

9.(2.1)提出设备老化程度的概念,每个设备加工前判定是否会使设备老化程度超过阈值。如果会,则推迟加工,优先执行设备维护工作。

10.(2.2)提出对临时加入工件的排产方法。

11.(3)提出三种不同策略的多目标搜索方法:

12.(3.1)雇佣蜂阶段:依次对当前解集中的所有解执行多目标混合邻域搜索,即从已有的工件序列中随机选出一个,执行邻域插入或交换操作。从邻域解集中选出非支配解集加入候选解集。

13.(3.2)观察蜂阶段:依次对当前解集中的非支配解集执行多目标混合邻域搜索。

14.(3.3)侦察蜂阶段:当生产周期或总流经时间的最优解更新时,对更新的最优解执行遍历邻域搜索,直到最优解不再更新。记录遍历邻域搜索得到的解,并选出非支配解集加入候选解。

15.(4)提出一种多目标的人工蜂群算法,有效解决分布式流水车间排产问题:

16.输入:待排产的工件组

17.输出:工件组在各车间的分配和各自车间的加工序列

18.(4.1)使用启发式算法,得到初始化解集

19.(4.2)依次执行雇佣蜂阶段、观察蜂阶段和侦察蜂阶段的动态调度操作

20.(4.3)基于多目标筛选当前解集和候选解集得到新的解集

21.(4.4)判断程序运行时间是否满足终止条件。若不满足,转到步骤(4.2)

22.(4.5)输出解。

23.根据上述发明构思,本发明将采用如下技术方案:

24.一种求解分布式流水车间动态排产问题的多目标智能优化算法,包括以下步骤:

25.(1)采用动态排产方法,处理设备的周期性维护和临时加入的工件:

26.(1.1)周期性维护:

27.加工过程中记录每个工厂中每台设备的老化程度ml

i,k

,其中,i表示设备编号,k表示工厂编号,每加工完一个工件老化程度增加一定值;在工件加工前判断该工件是否会使设备的老化程度超过阈值若会超过,则推迟工件的加工而立即执行时长为mti的维护,使ml

i,k

=0,维护结束后继续加工工件;

28.(1.2)临时工件加入:rj表示新工件的加入时间,在rj时刻前所有工厂中已开始加工的工件不再调整加工顺序;rj时刻前未开始加工的工件任可重新调度;

29.(2)采用两种优化算子:

30.(2.1)邻域插入/交换算子:对解πi中被选中的工件j的邻域进行搜索,将工件j插入到所有可行的加工位置或与其它所有可行的工件交换位置;将得到的解集加入候选解集πc;

31.(2.2)单目标邻域遍历搜索:

32.指定单目标obj为c

max

或tf,依次选中对解πi中所有可调度的工件ji,与其它所有可重新调度的工件交换位置;记录得到解集πc中的非支配解集nd(πc);若nd(πc)中目标obj的最优结果变小,则继续遍历该单目标最优解所有工件的邻域,直到min(obj)不再变小;

33.(3)采用多目标的人工蜂群算法,进行分布式流水车间排产:

34.输入:待排产的工件组和种群规模ps;

35.(3.1)使用基于混合操作算子的启发式算法,用来初始化解集π,启发式算法的操作如下:

36.(3.1.1)计算每一个输入工件的总完工时间pj,即一个工件在所有机器上加工时间之和按工件的总完工时间递减排序;

37.(3.1.2)依次从递减序列中取出完工时间最大的工件,从以下4种算子中随机选择一种操作,得到最优位置插入工件:

38.(a)在关键工厂中搜索使生产周期最小的位置;

39.(b)在关键工厂中搜索使总流经时间最小的位置;

40.(c)在所有工厂中搜索使生产周期最小的位置;

41.(d)在所有工厂中搜索使总流经时间最小的位置;

42.(3.1.3)随机选择插入位置的前一个或后一个工件j',从以下8中操作中随机选择一种操作,将工件j'插入最优位置:

43.(a)在j'所在工厂中搜索使生产周期最小的位置重新插入;

44.(b)在j'所在工厂中搜索使总流经时间最小的位置重新插入;

45.(c)在j'所在工厂中搜索使生产周期最小的工件交换位置;

46.(d)在j'所在工厂中搜索使总流经时间最小的工件交换位置;

47.(e)在所有工厂中搜索使生产周期最小的位置重新插入;

48.(f)在所有工厂中搜索使总流经时间最小的位置重新插入;

49.(g)在所有工厂中搜索使生产周期最小的工件交换位置;

50.(h)在所有工厂中搜索使总流经时间最小的工件交换位置;

51.(3.1.4)判断是否还有剩余未调度工件,若有,转到步骤(3.1.2);否则输出结果;

52.(3.2)依次执行雇佣蜂阶段、观察蜂阶段和侦察蜂阶段的动态调度操作,更新π,

53.(3.2.1)在雇佣蜂阶段,依次选择当前解集π中的一个解πi,随机选中其中的一个可以重新调度的工件jr;对选中的jr随机执行邻域插入或交换算子;将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc);

54.(3.2.2)在观察蜂阶段,依次选择当前解集π的非支配解nd(π)中的一个解πi,随机选中其中的一个可以重新调度的工件jr;对选中的jr随机执行邻域插入或交换算子;将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc);

55.(3.2.3)在侦察蜂阶段,若最优生产周期min(c

max

)或总流经时间min(tf)没有更新,则退出本阶段;对最新的单目标最优解执行遍历邻域搜索;

56.(3.3)基于多目标筛选当前解集π得到新的解集

57.(3.3.1)去除解集π中重复的解,得到π

*

;

58.(3.3.2)清空当前解集,

59.(3.3.3)从π

*

中取出非支配解,加入π,π=π∪nd(π

*

),π

*

=π

*-nd(π

*

)

60.(3.3.4)若集合π中解的个数小于种群规模,即|π|《ps,转到3.3.3,否则退出当

前解的筛选操作;

61.输出:若程序运行时间满足终止条件,则输出工件组在各车间的分配和各自车间的加工序列;否则循环执行步骤(3.2)和步骤(3.3)。

62.优选地,在所述的步骤(1.1)中,使用记录设备老化程度的方法作为判断是否进行周期性维护的依据。

63.优选地,所述的步骤(1.2)中,在加入新工件时,使用了重新调度的方法将工件分为固定组和活动组;其中固定组包含了新工件加入时已经完成加工的工件,它们分配的工厂和加工顺序不再改变;活动组包含新工件和加工的工件,新工件加入后重新调度活动组内的工件。

64.优选地,在所描述的步骤(2.1)中,使用重新插入工件或交换工件加工次序的方法搜索解的邻域。

65.优选地,在所述的步骤(2.2)中,使用遍历邻域的方法探索解的单目标最优值;在遍历过程中,如果找到优于当前最优单目标的解,则继续遍历该单目标最优解的邻域;如果一个解的所有邻域解中没有找到更好的单目标最优解,则退出单目标邻域遍历搜索。

66.优选地,所述的步骤(3.1)中,使用一种基于混合操作算子的启发式算法产生迭代搜索的初始解集。

67.优选地,所述的步骤(3.2)中,将每一轮迭代过程分为雇佣蜂、观察蜂和侦察蜂三个阶段,针对问题特性执行不同的优化策略。

68.优选地,所述的步骤(3.3)中,使用帕累托最优的概念对每一轮迭代的结果和现有的解集进行分类,分为k个非支配前沿,其中序号小的非支配前沿面上的解可以支配序号大的非支配前沿面上的解;算法选取前n个非支配前沿面组成下一轮迭代的解集,使解集中解的个数在不小于参数ps的条件下最小。

69.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

70.1.本发明通过结合问题特性提出了动态排产的算法结构和操作算子,基于此提出的多目标人工蜂群算法能自动在多工厂间对工件进行动态排产,在给定时间内输出较优解,满足全局优化、解的质量和数量等综合要求;

71.2.与现有的算法相比,本发明提高了输出结果的质量,从而节约企业生产成本,提高生产效率;此外,本发明的研究成果在其他相似的排产问题中也有很大的应用前景。

附图说明

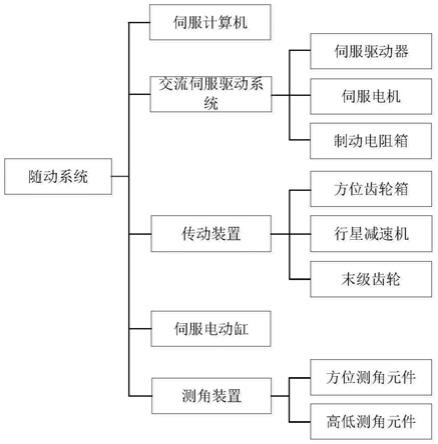

72.图1为本发明优选实施的算法初始化流程图。

73.图2为本发明优选实施的邻域重新插入算子流程图。

74.图3为本发明优选实施的邻域交换算子流程图。

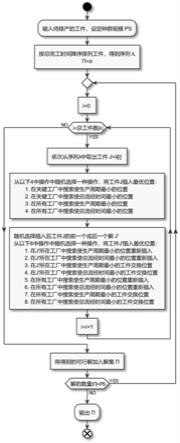

75.图4为本发明优选实施的遍历邻域搜索流程图。

76.图5为本发明优选实施的算法结果对比图。

具体实施方式

77.下面将本发明的优选实施例结合附图,对本发明的技术方案进行清楚、完整的描述:

78.实施例一:

79.一种求解分布式流水车间动态排产问题的多目标智能优化算法,包括以下步骤:

80.(1)采用动态排产方法,处理设备的周期性维护和临时加入的工件:

81.(1.1)周期性维护:

82.加工过程中记录每个工厂中每台设备的老化程度ml

i,k

,其中,i表示设备编号,k表示工厂编号,每加工完一个工件老化程度增加一定值;在工件加工前判断该工件是否会使设备的老化程度超过阈值若会超过,则推迟工件的加工而立即执行时长为mti的维护,使ml

i,k

=0,维护结束后继续加工工件;

83.(1.2)临时工件加入:rj表示新工件的加入时间,在rj时刻前所有工厂中已开始加工的工件不再调整加工顺序;rj时刻前未开始加工的工件任可重新调度;

84.(2)采用两种优化算子:

85.(2.1)邻域插入/交换算子:对解πi中被选中的工件j的邻域进行搜索,将工件j插入到所有可行的加工位置或与其它所有可行的工件交换位置;将得到的解集加入候选解集πc;

86.(2.2)单目标邻域遍历搜索:

87.指定单目标obj为c

max

或tf,依次选中对解πi中所有可调度的工件ji,与其它所有可重新调度的工件交换位置;记录得到解集πc中的非支配解集nd(πc);若nd(πc)中目标obj的最优结果变小,则继续遍历该单目标最优解所有工件的邻域,直到min(obj)不再变小;

88.(3)采用多目标的人工蜂群算法,进行分布式流水车间排产:

89.输入:待排产的工件组和种群规模ps;

90.(3.1)使用基于混合操作算子的启发式算法,用来初始化解集π,启发式算法的操作如下:

91.(3.1.1)计算每一个输入工件的总完工时间pj,即一个工件在所有机器上加工时间之和按工件的总完工时间递减排序;

92.(3.1.2)依次从递减序列中取出完工时间最大的工件,从以下4种算子中随机选择一种操作,得到最优位置插入工件:

93.(a)在关键工厂中搜索使生产周期最小的位置;

94.(b)在关键工厂中搜索使总流经时间最小的位置;

95.(c)在所有工厂中搜索使生产周期最小的位置;

96.(d)在所有工厂中搜索使总流经时间最小的位置;

97.(3.1.3)随机选择插入位置的前一个或后一个工件j',从以下8中操作中随机选择一种操作,将工件j'插入最优位置:

98.(a)在j'所在工厂中搜索使生产周期最小的位置重新插入;

99.(b)在j'所在工厂中搜索使总流经时间最小的位置重新插入;

100.(c)在j'所在工厂中搜索使生产周期最小的工件交换位置;

101.(d)在j'所在工厂中搜索使总流经时间最小的工件交换位置;

102.(e)在所有工厂中搜索使生产周期最小的位置重新插入;

103.(f)在所有工厂中搜索使总流经时间最小的位置重新插入;

104.(g)在所有工厂中搜索使生产周期最小的工件交换位置;

105.(h)在所有工厂中搜索使总流经时间最小的工件交换位置;

106.(3.1.4)判断是否还有剩余未调度工件,若有,转到步骤(3.1.2);否则输出结果;

107.(3.2)依次执行雇佣蜂阶段、观察蜂阶段和侦察蜂阶段的动态调度操作,更新π,

108.(3.2.1)在雇佣蜂阶段,依次选择当前解集π中的一个解πi,随机选中其中的一个可以重新调度的工件jr;对选中的jr随机执行邻域插入或交换算子;将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc);

109.(3.2.2)在观察蜂阶段,依次选择当前解集π的非支配解nd(π)中的一个解πi,随机选中其中的一个可以重新调度的工件jr;对选中的jr随机执行邻域插入或交换算子;将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc);

110.(3.2.3)在侦察蜂阶段,若最优生产周期min(c

max

)或总流经时间min(tf)没有更新,则退出本阶段;对最新的单目标最优解执行遍历邻域搜索;

111.(3.3)基于多目标筛选当前解集π得到新的解集

112.(3.3.1)去除解集π中重复的解,得到π

*

;

113.(3.3.2)清空当前解集,

114.(3.3.3)从π

*

中取出非支配解,加入π,π=π∪nd(π

*

),π

*

=π

*-nd(π

*

)

115.(3.3.4)若集合π中解的个数小于种群规模,即|π|《ps,转到3.3.3,否则退出当前解的筛选操作;

116.输出:若程序运行时间满足终止条件,则输出工件组在各车间的分配和各自车间的加工序列;否则循环执行步骤(3.2)和步骤(3.3)。

117.本实施例方法对分布式流水车间排产问题的生产周期和工件总流经时间进行优化,同时考虑了临时加入工件和设备定期维护的实际需求,能够在生产过程中及时对突发情况做出调整,充分利用有限的生产资源,提高企业的生产效率。

118.实施例二:

119.本实施例与实施例一基本相同,特别之处如下:

120.所述的步骤(1.1)中,使用记录设备老化程度的方法作为判断是否进行周期性维护的依据。

121.所述的步骤(1.2)中,在加入新工件时,使用了重新调度的方法将工件分为固定组和活动组。其中固定组包含了新工件加入时已经完成加工的工件,它们分配的工厂和加工顺序不再改变;活动组包含新工件和加工的工件,新工件加入后重新调度活动组内的工件。

122.在所描述的步骤(2.1)中,使用重新插入工件或交换工件加工次序的方法搜索解的邻域。

123.所述的步骤(2.2)中,使用遍历邻域的方法探索解的单目标最优值;在遍历过程中,如果找到优于当前最优单目标的解,则继续遍历该单目标最优解的邻域;如果一个解的所有邻域解中没有找到更好的单目标最优解,则退出单目标邻域遍历搜索。

124.所述的步骤(3.1)中,使用一种基于混合操作算子的启发式算法产生迭代搜索的

初始解集。

125.所述的步骤(3.2)中,将每一轮迭代过程分为雇佣蜂、观察蜂和侦察蜂三个阶段,针对问题特性执行不同的优化策略。

126.所述的步骤(3.3)中,使用帕累托最优的概念对每一轮迭代的结果和现有的解集进行分类,分为k个非支配前沿,其中序号小的非支配前沿面上的解可以支配序号大的非支配前沿面上的解。算法选取前n个非支配前沿面组成下一轮迭代的解集,使解集中解的个数在不小于参数ps的条件下最小。

127.本实施例方法通过结合问题特性提出了动态排产的算法结构和操作算子,基于此提出的多目标人工蜂群算法能自动在多工厂间对工件进行动态排产,在给定时间内输出较优解,满足全局优化、解的质量和数量等综合要求。

128.实施例三:

129.一种求解分布式流水车间动态排产问题的多目标智能优化算法,用来为待加工的工件分配加工车间和安排加工顺序。算法优化了生产周期和工件总流经时间,在合理时间内得出高质量的解集。操作步骤如下:

130.(1)提出一种动态排产方法,处理设备的周期性维护和临时加入的工件:

131.(1.1)周期性维护:加工过程中记录每个工厂中每台设备的老化程度ml

i,k

(其中,i表示设备编号,k表示工厂编号),每加工完一个工件老化程度增加一定值。在工件加工前判断该工件是否会使设备的老化程度超过阈值若会超过,则推迟工件的加工而立即执行时长为mti的维护,使ml

i,k

=0,维护结束后继续加工工件。

132.(1.2)临时工件加入:rj表示新工件的加入时间。在rj时刻前所有工厂中已开始加工的工件不再调整加工顺序;rj时刻前未开始加工的工件任可以重新调度。

133.(2)提出两种优化算子

134.(2.1)如图2,3所示的邻域插入/交换算子:对解πi中被选中的工件j的邻域进行搜索,将工件j插入到所有可行的加工位置或与其它所有可行的工件交换位置。将得到的解集加入候选解集πc。

135.(2.2)如图4所示的单目标邻域遍历搜索:指定单目标obj为c

max

或tf,依次选中对解πi中所有可调度的工件ji,与其它所有可以重新调度的工件交换位置。记录得到解集πc中的非支配解集nd(πc)。若nd(πc)中目标obj的最优结果变小,则继续遍历该单目标最优解所有工件的邻域,直到min(obj)不再变小。

136.(3)提出一种多目标的人工蜂群算法,有效解决分布式流水车间排产问题:

137.输入:待排产的工件组和种群规模ps

138.(3.1)如图1所示,使用一种基于混合操作算子的启发式算法,用来初始化解集π。

139.启发式算法的操作如下:

140.(3.1.1)计算每一个输入工件的总完工时间pj,即一个工件在所有机器上加工时间之和间之和按工件的总完工时间递减排序。

141.(3.1.2)依次从递减序列中取出完工时间最大的工件,从以下4种算子中随机选择一种操作,得到最优位置插入工件:

142.(a)在关键工厂中搜索使生产周期最小的位置

143.(b)在关键工厂中搜索使总流经时间最小的位置

144.(c)在所有工厂中搜索使生产周期最小的位置

145.(d)在所有工厂中搜索使总流经时间最小的位置

146.(3.1.3)随机选择插入位置的前一个或后一个工件j',从以下8中操作中随机选择一种操作,将工件j'插入最优位置:

147.(a)在j'所在工厂中搜索使生产周期最小的位置重新插入

148.(b)在j'所在工厂中搜索使总流经时间最小的位置重新插入

149.(c)在j'所在工厂中搜索使生产周期最小的工件交换位置

150.(d)在j'所在工厂中搜索使总流经时间最小的工件交换位置

151.(e)在所有工厂中搜索使生产周期最小的位置重新插入

152.(f)在所有工厂中搜索使总流经时间最小的位置重新插入

153.(g)在所有工厂中搜索使生产周期最小的工件交换位置

154.(h)在所有工厂中搜索使总流经时间最小的工件交换位置

155.(3.1.4)判断是否还有剩余未调度工件。若有,转到3.1.2;否则输出结果。

156.(3.2)依次执行雇佣蜂阶段、观察蜂阶段和侦察蜂阶段的动态调度操作,更新π。

157.(3.2.1)在雇佣蜂阶段,依次选择当前解集π中的一个解πi,随机选中其中的一个可以重新调度的工件jr。对选中的jr随机执行邻域插入或交换算子。将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc)。

158.(3.2.2)在观察蜂阶段,依次选择当前解集π的非支配解nd(π)中的一个解πi,随机选中其中的一个可以重新调度的工件jr。对选中的jr随机执行邻域插入或交换算子。将每一轮得到的解集加入候选解集πc,最后从候选解集πc中选出非支配解集nd(πc),加入当前解集,即π=π∪nd(πc)。

159.(3.2.3)在侦察蜂阶段,若最优生产周期min(c

max

)或总流经时间min(tf)没有更新,则退出本阶段。对最新的单目标最优解执行遍历邻域搜索

160.(3.3)基于多目标筛选当前解集π得到新的解集

161.(3.3.1)去除解集π中重复的解,得到π

*

。

162.(3.3.2)清空当前解集。

163.(3.3.3)从π

*

中取出非支配解,加入π。π=π∪nd(π

*

),π

*

=π

*-nd(π

*

)

164.(3.3.4)若集合π中解的个数小于种群规模,即|π|《ps,转到3.3.3,否则退出当前解的筛选操作。

165.输出:若程序运行时间满足终止条件,则输出工件组在各车间的分配和各自车间的加工序列。否则循环执行步骤(3.2)和步骤(3.3)。

166.参见图5,根据制造业的实际情况生成测试用例,待加工的工件数分别取40,60,80,100,120,每个车间的设备数取5,8,10,工厂数取2,3,4,每组参数生成10个测试用例,合计450个。仿真实验选择了moead和nsga2作为对比算法。

167.实验数据的对比采用了两种常用标准:qm和d1r。设π

*

为某个用例的已知非支配解集,π

ξ

为算法ξ得到的非支配解。

168.qm标准表示算法ξ对总体已知非支配解集的贡献程度。qm值越大,算法得到的非支

配解集质量越高。其计算方法如下所示:

[0169][0170]

d1r标准表示π

ξ

到π

*

的欧氏距离。d1r值越小,算法的收敛性越强。其计算方法如下所示:

[0171][0172]

本实施例方法针对现有制造业的分布式特点和流水车间上动态调度的需求,提出了一种针对生产周期和总流经时间的多目标智能优化算法,能够为不同的工件分配生产车间,并安排加工顺序,以减少生产周期和工件的总流经时间。算法最终输出一组帕累托非支配解,由决策者根据生产需要确定最终方案。

[0173]

本实施例求解印刷分布式流水车间动态排产问题的多目标智能优化算法。本算法设计主要体现在:提出一种新的算法框架,将人工蜂群算法与多目标优化框架结合,得到高质量的解集;使用动态优化的方式,减少加工设备的周期性维护和临时插入的订单对原有排产计划的不利影响;改进核心操作算子,提高算法迭代效率。实验结果表明,本发明与相似的解决方法相比,能够在相同时间内求解出更高质量的多目标解集,从而降低生产成本,提高企业效益。

[0174]

上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。