1.本发明涉及对准装置。更详细地,本发明涉及基于相对于工件(半导体晶片等)的基准位置的位置偏离量信息来补正该工件的位置偏离的技术。

背景技术:

2.对现有的半导体工艺的一例进行说明。晶片(工件)在被运入加载互锁真空腔(load lock chamber)后,通过运送机器人运入处理腔。根据在处理腔内进行处理的内容,需要将晶片正确地运入处理腔内的基准位置。为此,过去例如专利文献1所示那样,使用对准装置。在将工件运入处理腔前的阶段使用该对准装置。具体地,上述对准装置构成为能检测放置于载置台的1片晶片的平面方向(x-y方向)的位置偏离量以及旋转方向(θ方向)的位置偏离量。另外,上述对准装置具备:用于使用这些位置偏离量信息来使晶片在平面方向(x-y方向)以及旋转方向(θ方向)上移动的移动部。该移动部例如具有:用于使放置于载置台的晶片分别沿着沿水平面的正交2轴直线移动的x轴方向移动机构以及y轴方向移动机构;和用于使晶片绕着垂直轴旋转的旋转机构。根据这样的对准装置,通过基于上述位置偏离量信息使晶片向给定的位置(水平方向位置以及旋转方向位置)移动,能补正晶片的位置偏离。

3.在专利文献1公开的上述对准装置中,为了补正晶片的位置偏离,在x方向以及y方向各自上的移动中使用2个直动轴,并且在向旋转方向的移动中使用1个旋转轴。即,为了1片晶片的位置偏离补正,需要3个驱动轴。另外,关于各直动轴,需要滚珠丝杆、引导构件,需要大量的构成部件。为此,在上述对准装置中,部件件数变多,会招致作为装置整体的结构的复杂化以及大型化。

4.现有技术文献

5.专利文献

6.专利文献1:jp特开2015-195328号公报

技术实现要素:

7.本发明根据这样的情况而提出。为此,本发明的课题之一在于,能通过少的驱动轴进行平面方向(x-y方向)以及绕着垂直轴的旋转方向(θ方向)的位置偏离补正的对准装置。

8.为了解决上述的课题,在本发明中采用如下的技术的手段。

9.由本发明提供的对准装置具备:具有支承工件的第1支承部以及用于使上述第1支承部绕着第1垂直轴旋转驱动的第1驱动源的第1旋转驱动机构;具有支承上述工件的第2支承部以及用于使上述第2支承部绕着第2垂直轴旋转驱动的第2驱动源的第2旋转驱动机构;和使被支承在上述第2支承部的上述工件上下活动的升降机构。

10.优选地,上述第1支承部具有载置上述工件的第1载置面,上述升降机构具有载置上述工件的第2载置面,并使该第2载置面在比上述第1载置面更下方的第1位置与比上述第1载置面更上方的第2位置之间上下活动。

11.优选地,在上述第1旋转驱动机构的上述第1支承部设有用于吸附上述工件的吸附部。

12.优选地,上述升降机构包含水平方向上相互分离配置的多个升降缸,上述各升降缸在其上端部具有第2载置面。

13.优选地,上述第1旋转驱动机构具有:与上述第1驱动源连结且沿水平面延伸的第1臂;通过上述第1驱动源旋转驱动的第1驱动滑轮;被支承成能以上述第1垂直轴为中心通过上述第1臂旋转的第1从动滑轮;和绕挂在上述第1驱动滑轮以及上述第1从动滑轮的第1传送带,上述第1支承部配置得比上述第1从动滑轮更为上方,且与上述第1从动滑轮连结,上述第2旋转驱动机构具有:与上述第2驱动源连结且沿水平面延伸的第2臂;通过上述第2驱动源旋转驱动的第2驱动滑轮;被支承成能以上述第2垂直轴为中心通过上述第2臂旋转的第2从动滑轮;和绕挂在上述第2驱动滑轮以及上述第2从动滑轮的第2传送带,上述第2支承部包含沿水平面延伸的工件支承用臂,上述多个升降缸相互分离地被上述工件支承用臂支承。

14.优选地,上述第1驱动源相对于上述第1从动滑轮配置在沿水平面的第1方向的一侧,上述第2从动滑轮以及上述第2驱动源相对于上述第1从动滑轮配置在上述第1方向的另一侧,上述升降机构由一对升降缸构成,该一对升降缸夹着上述第1垂直轴相互配置在相反侧。更优选地,上述一对上述升降缸在沿水平面且与上述第1方向成直角的第2方向上分离配置。

15.优选地,上述对准装置具备多个第1旋转驱动机构、多个第2旋转驱动机构以及多个升降机构,上述多个第1旋转驱动机构各自中的第1从动滑轮配置成在上下方向上相互隔开间隔且在俯视观察下重叠,上述多个第1旋转驱动机构各自中的第1驱动源以及第1驱动滑轮在俯视观察下为在上述第1垂直轴的周向上隔开间隔配置,上述多个第2旋转驱动机构各自中的第2从动滑轮配置成在上下方向上相互隔开间隔且在俯视观察下重叠,上述多个第2旋转驱动机构各自中的第2驱动源以及第2驱动滑轮在俯视观察下为在上述第2垂直轴的周向上隔开间隔配置。

16.发明的效果

17.根据本发明所涉及的对准装置,通过使第1支承部绕着第1垂直轴旋转驱动的第1旋转驱动机构与使第2支承部绕着第2垂直轴旋转驱动的第2旋转驱动机构的协作,能补正工件的平面方向(x-y方向)以及旋转方向(θ方向)双方的位置偏离。即,根据本发明的对准装置,能通过比过去少的2轴的驱动轴合适地进行平面方向(x-y方向)以及旋转方向(θ方向)上的工件的位置偏离补正。

18.另外,在本发明所涉及的对准装置中,对于第1旋转驱动机构以及第2旋转驱动机构的任何一者都为了位置偏离补正而使用旋转轴。如上述那样,在直动轴的情况下,与旋转轴的情况相比部件件数更多,设置空间也更大。与此相对,在不使用直动轴的本发明的对准装置中,第1旋转驱动机构以及第2旋转驱动机构的构成部件更少,能谋求装置整体的结构的简化以及成本削减,并能谋求装置整体的小型化。

19.本发明的其他特征以及优点通过参考附图在以下进行的详细的说明而更加明确。

附图说明

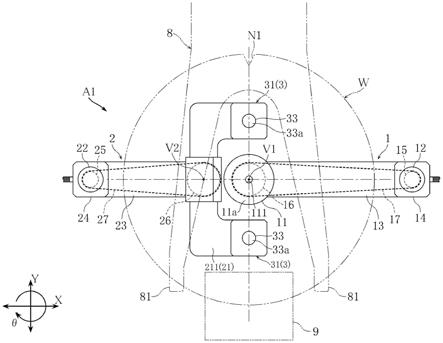

20.图1是表示第1实施方式所涉及的对准装置的俯视图。

21.图2是第1旋转驱动机构的主视图,以纵截面图表示一部分。

22.图3是第2旋转驱动机构的主视图,以纵截面图表示一部分。

23.图4是图1所示的对准装置的主视图,以纵截面图表示一部分。

24.图5是用于说明图1所示的对准装置的工作状态的俯视图。

25.图6是用于说明图1所示的对准装置的工作状态的俯视图。

26.图7是用于说明图1所示的对准装置的工作状态的主视图,以纵截面图表示一部分。

27.图8是用于说明图1所示的对准装置的工作状态的俯视图。

28.图9是用于说明图1所示的对准装置的工作状态的俯视图。

29.图10是表示图1所示的对准装置的变形例的俯视图。

30.图11是图10所示的对准装置的主视图,以纵截面图表示一部分。

31.图12是表示第1实施方式所涉及的对准装置的俯视图。

32.图13是概略地表示图12所示的对准装置的部分主视图,以纵截面图表示一部分。

33.附图标记的说明

34.a1、a11、a2:对准装置

35.1:第1旋转驱动机构

36.11:第1支承部

37.11a:第1载置面

38.111:吸附部

39.12:第1驱动源

40.13:第1臂

41.15:第1驱动滑轮

42.16:第1从动滑轮

43.17:第1传送带

44.2:第2旋转驱动机构

45.21:第2支承部

46.211:工件支承用臂

47.22:第2驱动源

48.23:第2臂

49.25:第2驱动滑轮

50.26:第2从动滑轮

51.27:第2传送带

52.3:升降机构

53.31:升降缸

54.33a:第2载置面

55.w:工件

56.x:方向(第1方向)

57.y:方向(第2方向)

58.z:方向(上下方向)

具体实施方式

59.以下参考附图来具体说明本发明的优选的实施方式。

60.图1~图4表示本发明的第1实施方式所涉及的对准装置。本实施方式的对准装置a1具备第1旋转驱动机构1、第2旋转驱动机构2和升降机构3,例如为了补正作为薄板状的工件w的半导体晶片的位置偏离而使用。工件w例如被运送机器人运入处理腔,对准装置a1成为对运入处理腔前的工件w进行相对于给定的基准位置的位置偏离的补正的结构。

61.第1旋转驱动机构1如图1、图2所示那样具有第1支承部11、第1驱动源12、第1臂13、第1驱动滑轮15、第1从动滑轮16以及第1传送带17。第1支承部11是支承工件w的部分,在本实施方式中构成为圆板状的载置台。第1支承部11的上端面被设为用于载置工件w的第1载置面11a。第1支承部11具有向下方延伸的轴部112。

62.第1驱动源12用于使第1支承部11旋转驱动,例如具备电动机。第1驱动源12以及第1支承部11在水平方向上相互分离配置。第1臂13沿着水平面延伸,一方的端部经由减速机14与第1驱动源12连结。减速机14将第1驱动源12的输出轴的旋转减速而输出,例如是齿轮减速机。第1驱动滑轮15安装于减速机14的旋转轴141,被第1驱动源12旋转驱动。

63.第1从动滑轮16安装于第1支承部11的轴部112。这些第1支承部11以及第1从动滑轮16被支承在第1臂13的另一方的端部。具体地,第1支承部11以及第1从动滑轮16经由轴承等被支承在第1臂13,能以第1垂直轴v1为中心旋转。第1传送带17是无端传送带,绕挂在上述的第1驱动滑轮15以及第1从动滑轮16。

64.通过上述结构,若第1驱动源12驱动,则第1驱动滑轮15旋转驱动,该旋转驱动力经由第1传送带17、第1从动滑轮16传递到第1支承部11。如此地,使第1支承部11绕着第1垂直轴v1旋转驱动。

65.在本实施方式中,在第1支承部11设有吸附部111。吸附部111由在第1支承部11的上表面(第1载置面11a)开口的吸附垫等构成,与形成于第1臂13内的通气流路131连通。通过由未图示的真空泵产生的真空压,将载置于第1支承部11的第1载置面11a的工件w吸附于吸附部111。吸附部111中的吸附作用能适宜进行开启-关闭的切换。

66.第2旋转驱动机构2如图1、图3所示那样具有第2支承部21、第2驱动源22、第2臂23、第2驱动滑轮25、第2从动滑轮26以及第2传送带27。第2支承部21是支承工件w的部分,在本实施方式中,具有基部210、工件支承用臂211以及轴部212。工件支承用臂211与基部210相连,沿着水平面延伸。轴部212向基部210的下方延伸。具体地,工件支承用臂211在俯视观察下形成为c字状,在其中央与基部210相连。

67.第2驱动源22用于使第2支承部21旋转驱动,例如具备电动机。第2驱动源22以及第2支承部21在水平方向上相互分离配置。第2臂23沿着水平面延伸,一方的端部经由减速机24与第2驱动源22连结。减速机24将第2驱动源22的输出轴的旋转减速而输出,例如是齿轮减速机。第2驱动滑轮25安装于减速机24的旋转轴241,被第2驱动源22旋转驱动。

68.第2从动滑轮26安装于第2支承部21的轴部212。这些第2支承部21以及第2从动滑轮26被支承在第2臂23的另一方的端部。具体地,第2支承部21以及第2从动滑轮26经由轴承

等被支承在第2臂23,能以第2垂直轴v2为中心旋转。第2传送带27是无端传送带,绕挂在上述的第2驱动滑轮25以及第2从动滑轮26。

69.根据上述结构,若第2驱动源22驱动,则第2驱动滑轮25旋转驱动,该旋转驱动力经由第2传送带27、第2从动滑轮26传递到第2支承部21。如此地,使第2支承部21绕着第2垂直轴v2旋转驱动。

70.升降机构3用于使被支承在第2支承部21的工件w上下活动。如图1所示那样,升降机构3包含多个升降缸31。在本实施方式中,升降机构3由一对升降缸31构成。该一对升降缸31设于工件支承用臂211的两端部,在水平方向上相互分离配置。在本实施方式中,一对升降缸31夹着第1垂直轴v1相互配置在相反侧。

71.各升降缸31例如由气缸(air cylinder)构成,如图3所示那样具有缸部32以及杆部33。杆部33能沿着z方向(上下方向)往复运动,该杆部33的上端部的端面被设为用于载置工件w的第2载置面33a。使第2载置面33a在比第1支承部11的第1载置面11a更下方的第1位置(图3中以实线表示)、与比第1载置面11a更上方的第2位置(图3中以虚拟线表示)之间上下活动。

72.如图1、图4所示那样,第1旋转驱动机构1配置成在沿水平面的x方向(第1方向)上延伸。具体地,第1旋转驱动机构1的第1驱动源12相对于第1从动滑轮16配置在x方向的一侧(图1、图4中的右侧)。第2旋转驱动机构2的第2从动滑轮26以及第2驱动源22相对于第1旋转驱动机构1的第2从动滑轮26配置在x方向的另一侧(图1、图4中的左侧)。另外,第2驱动源22相对于第2从动滑轮26配置在x方向的另一侧。由此,第1旋转驱动机构1的第1臂13以及第2旋转驱动机构2的第2臂23作为整体配制成在x方向上延伸。

73.如从图1、图4理解的那样,一对升降缸31在y方向(第2方向)上分离配置。y方向沿水平面且与x方向成直角。

74.本实施方式的对准装置a1例如配置于与处理腔相邻的运送区。在运送区中,由运送机器人(图示略)运送工件w并设置在对准装置a1。运送机器人具备用于支承工件w的手8(图1、图4中以虚拟线表示)。手8例如具有二分岔状的叉81,在该叉81载置工件w。图1所示的手8从图中上方沿着y方向向图中下方移动,使其进入对准装置a1上。在此,若降低手8,则如图4所示那样,将工件w载置于第1支承部11(第1旋转驱动机构1)的第1载置面11a,交接给对准装置a1。工件w(半导体晶片)典型地形成圆形的板状,在其外周形成用于检测旋转姿态的槽口n1或被称作定向平面的缺口部(未图示)。

75.对准装置a1基于工件w的相对于基准位置的位置偏离量信息来补正工件w的位置。工件w的位置偏离量例如由接近对准装置a1配置的位置偏离量检测单元9取得。位置偏离量检测单元9只要能检测工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离量即可,可以是任何结构。位置偏离量检测单元9例如能设为包含发光部以及受光传感器(区域传感器)的结构。在该情况下,通过第1旋转驱动机构1使工件w绕着第1垂直轴v1旋转1圈,并通过受光传感器探测与工件w的轮廓形状相应的受光量的变化,将探测结果数据化。然后,通过根据工件w的外周整体的轮廓形状的数据进行给定的运算处理,来算出工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离量。

76.以下参考图5~图9来说明上述结构的对准装置a1的工作例。

77.图5对从手8移交给对准装置a1的工件w用虚拟线表示并在轮廓附近附加斜线。另

外,将该工件w中的中心位置作为工件中心o1来表示。

78.在图5中,将工件w在位置补正后应到达的位置确定为“基准工件位置wx”,并用虚拟线表示。另外,将该基准工件位置wx中的中心位置表示为基准中心ox,将基准工件位置wx中的槽口的位置表示为基准槽口位置nx。基准中心ox在俯视观察下与第1旋转驱动机构1的第1支承部11的旋转中心即第1垂直轴v1重叠。

79.如图5所示那样,设定以俯视观察下的第1垂直轴v1为中心、以从第1垂直轴v1到工件中心o1的距离为半径(以下称作第1半径r1)的圆,作为第1轨道圆c1。另外,设定以俯视观察下的第2垂直轴v2为中心、以从第2垂直轴v2到第1垂直轴v1的距离为半径(以下称作第2半径r2)的圆,作为第2轨道圆c2。在此,工件中心o1的位置对于载置于对准装置a1的不同工件w有所不同。因此,上述第1半径r1以及第1轨道圆c1会发生变动。另一方面,第2半径r2根据第1旋转驱动机构1以及第2旋转驱动机构2的配置来决定。因此,即使载置于对准装置a1的工件w不同,上述第2半径r2以及第2轨道圆c2也分别是固定的。

80.接下来,如图6所示那样,驱动第1旋转驱动机构1,使第1支承部11如粗箭头所表示的那样顺时针旋转。在此,载置于第1支承部11的第1载置面11a的工件w通过吸附部111吸附保持且以第1垂直轴v1为中心旋转。这时,工件中心o1沿着第1轨道圆c1移动,到达第1轨道圆c1与第2轨道圆c2的交点的位置。在工件中心o1移动至上述交点后,将基于吸附部111的吸附关闭。

81.接着,如图7所示那样,使一对升降缸31的各杆部33上升。在此,升降缸31的第2载置面33a从比第1支承部11的第1载置面11a更下方的第1位置上升至比第1载置面11a更上方的第2位置。由此,工件w被一对升降缸31抬高,成为载置于第2载置面33a的状态。这时,工件w经由一对升降缸31(升降机构3)被支承在第2支承部21。

82.接着,如图8所示那样,驱动第2旋转驱动机构2,使第2支承部21如粗箭头表示的那样图中顺时针地旋转。在此,设于第2支承部21的工件支承用臂211的一对升降缸31以第2垂直轴v2为中心旋转。另外,载置于该一对升降缸31的第2载置面33a的工件w也以第2垂直轴v2为中心旋转。这时,工件中心o1沿着第2轨道圆c2移动,到达与第1垂直轴v1重叠的位置(基准中心ox)。如此地,工件中心o1与基准中心ox一致,工件w的平面方向(x-y方向)的补正完成。

83.接着,使一对升降缸31的各杆部33下降。在此,升降缸31的第2载置面33a从比第1支承部11的第1载置面11a更上方的第2位置下降至比第1载置面11a更下方的第1位置。由此,工件w载置于第1载置面11a,被支承在第1支承部11。另外,关于第2旋转驱动机构2,也进行驱动,将第2支承部21回到与图5所示的同样的原本的位置。

84.接着,如图9所示那样,驱动第1旋转驱动机构1,使第1支承部11如粗箭头所表示的那样图中逆时针旋转。在此,载置于第1支承部11的第1载置面11a的工件w被吸附部111吸附保持并以第1垂直轴v1(工件中心o1)为中心旋转,使槽口n1移动成与基准工件位置wx中的基准槽口位置nx一致。在槽口n1移动成与基准槽口位置nx一致后,将吸附部111的吸附关闭。

85.也可以在图9所示的槽口n1位置的补正前,根据需要进行位置偏离量检测单元9的检测。在该情况下,能更正确地掌握工件中心o1与基准中心ox一致的时间点的槽口n1的位置。

86.通过上述的对准装置a1的一系列工作,补正了工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离,使工件w移动到基准工件位置wx。之后,使手8(未图示)进入对准装置a1上并将工件w抬高,来将工件w运送到处理腔等。

87.在本实施方式的对准装置a1中,通过使第1支承部11绕着第1垂直轴v1旋转驱动的第1旋转驱动机构1和使第2支承部21绕着第2垂直轴v2旋转驱动的第2旋转驱动机构2的协作,能补正工件w的平面方向(x-y方向)以及旋转方向(θ方向)双方的位置偏离。即,根据对准装置a1,能通过比过去少的2轴(旋转轴)的驱动轴对工件w合适地进行平面方向(x-y方向)以及绕着垂直轴的旋转方向(θ方向)的位置偏离的补正。

88.在本实施方式的对准装置a1中,作为用于工件w的位置偏离补正的驱动轴,对第1旋转驱动机构1以及第2旋转驱动机构2的任意一者都使用伴随旋转动作的旋转轴。与本实施方式不同在伴随直线移动的直动轴的情况下,与旋转轴的情况相比部件件数更多,设置空间也更大。与此相对,在本实施方式的对准装置a1中,第1旋转驱动机构1以及第2旋转驱动机构2的构成部件少,能谋求装置整体的结构的简化以及成本削减,另外,能谋求装置整体的小型化。

89.被使绕着第1垂直轴v1旋转的第1支承部11,具有载置工件w的第1载置面11a。在被使绕着第2垂直轴v2旋转的第2支承部21,设有一对升降缸31(升降机构3)。在一对升降缸31,设有载置工件w的第2载置面33a,第2载置面33a能在比第1支承部11的第1载置面11a更下方的第1位置与比第1载置面11a更上方的第2位置之间上下活动。根据这样的结构,能容易地切换工件w被支承在第1支承部11的状态和被支承在第2支承部21的状态。

90.在第1旋转驱动机构1的第1支承部11,设有用于吸附工件w的吸附部111。根据这样的结构,在支承工件w的第1支承部11旋转时,防止该工件w错位活动。

91.升降机构3包含多个升降缸31,各升降缸31在其上端部具有第2载置面33a。根据这样的结构,通过多个升降缸31中的多个第2载置面33a来支承工件w。因此,能通过比较简单的结构稳定地支承工件w的同时使其上下活动。

92.第1旋转驱动机构1由具有第1驱动源12、第1臂13、第1驱动滑轮15、第1从动滑轮16以及第1传送带17的传送带驱动机构构成。同样地,第2旋转驱动机构2由具有第2驱动源22、第2臂23、第2驱动滑轮25、第2从动滑轮26以及第2传送带27的传送带驱动机构构成。另外,一对升降缸31被工件支承用臂211(第2支承部21)支承,使得在水平方向上相互分离。根据这样的结构,能将第1驱动源12、第2驱动源22以及多个升降缸31(升降机构3)配置在合适的位置。

93.被支承在第2支承部21的升降机构3由一对升降缸31构成,该一对升降缸31夹着第1垂直轴v1而相互配置在相反侧。根据这样的结构,被支承在第2支承部21的工件w被一对升降缸31平衡良好地支承。

94.在第1旋转驱动机构1中,第1驱动源12相对于第1从动滑轮16配置在沿水平面的x方向的一侧。另外,第2旋转驱动机构2(第2从动滑轮26以及第2驱动源22),相对于第1从动滑轮16配置在x方向的另一侧。另一方面,一对升降缸31在沿水平面且与x方向成直角的y方向上分离配置。根据这样的结构,关于用于运送工件w的手8,通过沿着y方向行进,能避免与对准装置a1的干涉,并能进入能与该对准装置a1进行工件w的交接的位置(对准装置a1的上方位置)。

95.图10、图11表示上述第1实施方式所涉及的对准装置a1的变形例。本变形例的对准装置a11中,第1旋转驱动机构1以及第2旋转驱动机构2的结构与上述的对准装置a1不同。在这些图中,对于对准装置a1和相同或类似的要素标注与第1实施方式相同附图标记,适宜省略说明。

96.在图10、图11所示的对准装置a11中,第1旋转驱动机构1以及第2旋转驱动机构2分别不具备传送带驱动机构。具体地,第1旋转驱动机构1不具备上述的对准装置a1中的第1臂13、第1驱动滑轮15、第1从动滑轮16以及第1传送带17,取而代之具备连结部18。在本变形例中,第1驱动源12配置于第1支承部11的正下方。减速机14配置于第1驱动源12的上方。连结部18设为圆筒状(或者大致圆筒状),固定于减速机14的上端部。减速机14的旋转轴141配置于连结部18的内侧,第1支承部11的轴部112以不能相对旋转的状态外嵌在该旋转轴141。根据上述结构,若第1驱动源12驱动,则减速机14的旋转轴141以及不能与其相对旋转的轴部112旋转驱动,使第1支承部11绕着第1垂直轴v1旋转驱动。

97.第2旋转驱动机构2不具备上述的对准装置a1中的第2臂23、第2驱动滑轮25、第2从动滑轮26以及第2传送带27,取而代之具备连结部28。在本变形例中,第2驱动源22配置于第2支承部21(基部210)的正下方。减速机24配置于第2驱动源22的上方。连结部28设为圆筒状(或者大致圆筒状),固定于减速机24的上端部。减速机24的旋转轴241配置于连结部28的内侧,第2支承部21的轴部212以不能相对旋转的状态外嵌在该旋转轴241。根据上述结构,若第2驱动源22驱动,则减速机24的旋转轴241以及不能与其相对旋转的轴部212旋转驱动,使第2支承部21绕着第2垂直轴v2旋转驱动。

98.本变形例的对准装置a11,通过与参考图5~图9说明的对准装置a1同样地工作,补正了工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离,能使该工件w移动到基准工件位置wx。

99.在上述对准装置a11中,也是通过使第1支承部11绕着第1垂直轴v1旋转驱动的第1旋转驱动机构1和使第2支承部21绕着第2垂直轴v2旋转驱动的第2旋转驱动机构2的协作,能补正工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离。即,根据对准装置a11,能通过比过去少的2轴(旋转轴)的驱动轴,对板状的工件w合适地进行平面方向(x-y方向)以及绕着垂直轴的旋转方向(θ方向)的位置偏离的补正。

100.另外,在对准装置a11中,也是与使用伴随直线移动的直动轴的情况不同,构成部件少,能谋求装置整体的结构的简化以及成本削减。另外,还能谋求装置整体的小型化。

101.另外,使得绕着第1垂直轴v1旋转的第1支承部11具有载置工件w的第1载置面11a。在被使绕着第2垂直轴v2旋转的第2支承部21设有一对升降缸31(升降机构3)。在一对升降缸31设有载置工件w的第2载置面33a,第2载置面33a能在比第1支承部11的第1载置面11a更下方的第1位置与比第1载置面11a更上方的第2位置之间上下活动。根据这样的结构,能容易地切换工件w被支承在第1支承部11的状态和被支承在第2支承部21的状态。

102.图12、图13表示第2实施方式所涉及的对准装置。在这些图中,对与上述对准装置a1相同或类似的要素标注与第1实施方式相同附图标记,适宜省略说明。

103.本实施方式的对准装置a2具备多个第1旋转驱动机构1、多个第2旋转驱动机构2以及多个升降机构3。在图示的示例中,对准装置a2具备第1旋转驱动机构1、第2旋转驱动机构2以及升降机构3各5个。对准装置a2中的各第1旋转驱动机构1、各第2旋转驱动机构2以及各

升降机构3的结构与上述对准装置a1中的第1旋转驱动机构1、第2旋转驱动机构2以及升降机构3(一对升降缸31)实质相同。

104.如图12、图13所示那样,多个第1旋转驱动机构1各自中的第1从动滑轮16配置成在z方向(上下方向)上相互隔开间隔且俯视观察下重叠。在本实施方式中,多个第1旋转驱动机构1各自中的第1垂直轴v1(第1从动滑轮16的旋转轴线)在俯视观察下一致。如图12所示那样,多个第1旋转驱动机构1各自中的第1驱动源12以及第1驱动滑轮15在俯视观察下在第1垂直轴v1的周向上分离配置。多个第1旋转驱动机构1各自中的第1驱动源12相对于任何的第1从动滑轮16都是配置在沿水平面的x方向(第1方向)的一侧(图12中的右侧)。

105.如图12、图13所示那样,多个第2旋转驱动机构2各自中的第2从动滑轮26配置成在z方向上相互隔开间隔且俯视观察下重叠。在本实施方式中,多个第2旋转驱动机构2各自中的第2垂直轴v2(第2从动滑轮26的旋转轴线)在俯视观察下一致。如图12所示那样,多个第2旋转驱动机构2各自中的第2驱动源22以及第2驱动滑轮25在俯视观察下在第2垂直轴v2的周向上分离配置。多个第2旋转驱动机构2各自中的第2从动滑轮26以及第2驱动源22相对于任何的第1从动滑轮16都配置在x方向的另一侧(图12中的左侧)。

106.如图12、图13所示那样,多个升降机构3各自中的一对升降缸31在沿水平面且与x方向成直角的y方向(第2方向)上分离配置。

107.在本实施方式中,对于第1旋转驱动机构1以及第2旋转驱动机构2的各组,支承工件w的手8能进入其上方。在本实施方式中,作为工件w的运送中所用的运送机器人,例如使用具有能将多个工件w一并进行运送的多级式的机器人手的运送机器人。另外,与第1旋转驱动机构1以及第2旋转驱动机构2的各组对应地,在手8的上方位置配置例如传感器91。各传感器91采用具有能通过接触或接近非接触将位于其下方的平面的对象物的外形捕捉成像的功能的传感器。作为这样的传感器91的示例,如触控面板中所采用的那样,有利用了静电式地认识对象物的存在的技术的传感器,或者将ccd等摄像元件平面地排列多个的传感器。

108.在本实施方式中,例如在手8进入了第1旋转驱动机构1以及第2旋转驱动机构2的上方的状态下使该手8上升。然后,能在使工件w与传感器91接触或接近非接触的状态下,利用传感器91取得工件w的位置偏离量信息。传感器91只要能认识工件w的外形形状即可。为此,传感器91具有足以在工件w的x-y方向的位置偏离的可能性的范围内认识该工件w的外形的平面的形状即可。例如各传感器91的平面的形状可以是圆形或椭圆等,也可以是矩形。或者,各传感器91的平面的形状也可以是中空圆等中空二维形状。

109.在本实施方式的对准装置a2中,在第1旋转驱动机构1、第2旋转驱动机构2以及升降机构3(一对升降缸31)的各组中,通过使得与参考图5~图9说明的对准装置a1(第1旋转驱动机构1、第2旋转驱动机构2以及升降机构3)同样地工作,补正了多个工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离,能使该工件w移动到基准工件位置wx。

110.在本实施方式中,也是通过使第1支承部11绕着第1垂直轴v1旋转驱动的第1旋转驱动机构1与使第2支承部21绕着第2垂直轴v2旋转驱动的第2旋转驱动机构2的协作,能补正工件w的平面方向(x-y方向)以及旋转方向(θ方向)的位置偏离。即,根据对准装置a2,能通过比过去少的2轴(旋转轴)的驱动轴,对工件w合适地进行平面方向(x-y方向)以及绕着垂直轴的旋转方向(θ方向)的位置偏离的补正。

111.另外,在本实施方式,也是与使用伴随直线移动的直动轴的情况不同,能减少构成部件,谋求装置整体的结构的简化以及成本削减,并能谋求装置整体的小型化。

112.此外,对准装置a2起到与上述对准装置a1同样的作用效果。进而,在对准装置a2中,能对多个工件w在运入处理腔前的阶段一并进行位置偏离的补正。

113.以上说明了本发明的实施方式以及变形例,但本发明并不限定于此,各权利要求记载的事项的范围内的所有变更全都包含在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。