1.本发明涉及微机械界面缺陷检测技术领域,尤其涉及一种检测微机械界面中纳米级缺陷的方法。

背景技术:

2.单层二硫化钨作为典型的新型半导体材料,具有较宽的电子能带结构以及较高的量子产率,可以用来发展新型低功耗发光二极管(led,light-emitting diode)。决定led发光效率的一个重要参数是led的内部量子产率,而内部量子产率直接由载流子的荧光寿命决定。

3.然而在单层二硫化钨制备过程中,难免会遇到各种类型缺陷,这些缺陷类型包括:空位、替代、间质缺陷等。以往的研究中发现,可以通过氧等离子体处理的方法对空位缺陷进行钝化。如果使用氧等离子体对经过微机械剥离法制备得到的单层二硫化钨进行处理,可以钝化在剥离过程中产生的空位缺陷。但是氧等离子体处理的时间过短,会增加硫空位缺陷的密度;而氧等离子体处理时间过长,又会在单层二硫化钨中引入氧替代双硫空位缺陷。在氧离子体处理过程中引入的不同种类缺陷可能会作为二硫化钨中载流子的俘获中心,严重影响荧光寿命,进而导致led内部量子产率减小。

4.目前微机械界面材料的缺陷检测可以通过扫描透射电子显微镜和稳态光致发光光谱(pl,photoluminescence spectroscopy)来表征。

5.但是扫描透射电子显微镜对样品制备要求极高,样品不易获得。其次,利用扫描透射电子显微镜对缺陷进行监测所用时间较长,时间成本高。

6.而对于pl光谱,尽管其可以对单层二硫化钨中的缺陷进行光谱采集和光子成像,但是pl光谱成像只能获得稳态的发光特性,是平均之后的结果,并不能得到材料中激子在激发态停留的时间,也不能反映缺陷类型对激子所发出荧光寿命的影响。

7.因此,在带有缺陷的纳米级厚度的微机械界面材料中,氧等离子体处理时间对载流子寿命仍然具有挑战性,在优化单层tmd(过渡金属硫化物,transition-metal dichalcogenide)的led发光性能时,了解纳米级缺陷如何影响载流子荧光寿命至关重要。

8.所以,亟需提供一种新型的检测微机械界面中纳米级缺陷的方法,以能够解决上述问题中的至少一个。

技术实现要素:

9.本发明的目的在于提供一种检测微机械界面中纳米级缺陷的方法,能够通过荧光寿命成像系统对原始和经过不同等离子体处理时间的微机械界面材料样品进行荧光寿命成像,从而可以快速获得等离子体处理时间对荧光寿命的作用。

10.本发明提供一种检测微机械界面中纳米级缺陷的方法,包括以下步骤:

11.提供原始微机械界面材料样品;

12.对原始微机械界面材料样品进行等离子体处理,并依次进行不同等离子体处理时

间,以控制在不同等离子体处理时间下微机械界面材料样品中的缺陷类型;

13.通过荧光寿命成像系统,对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行荧光寿命成像,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的荧光寿命。

14.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述荧光寿命通过荧光寿命图像或荧光寿命衰减曲线获取。

15.根据本发明提供的检测微机械界面中纳米级缺陷的方法,还包括:

16.对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行拉曼检测,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的拉曼光谱图。

17.根据本发明提供的检测微机械界面中纳米级缺陷的方法,还包括:

18.对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行稳态光致发光光谱检测,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的稳态光致发光光谱图。

19.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述通过荧光寿命成像系统,对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行荧光寿命成像,包括以下步骤:

20.将样品放置并固定于压电位移台上;

21.打开激光控制器,控制激光器发射激光,激光经过激发光路聚焦至样品,以实现对样品的激发;

22.被激发后的样品发射出荧光,发射的荧光信号经过发射光路进入单光子探测器中;

23.通过单光子探测器检测光信号,并利用单光子计数器对单光子探测器、激光控制器和压电位移台进行同步,通过压电位移台移动样品扫描得到荧光寿命图像。

24.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述荧光寿命衰减曲线利用指数函数进行拟合,所述指数函数包括双指数函数和单指数函数,

25.其中,所述双指数函数拟合得到的荧光寿命由直接跃迁a激子的荧光寿命τ1和三激子的荧光寿命τ2确定,所述单指数函数拟合得到的荧光寿命由直接跃迁a激子的荧光寿命τ确定。

26.根据本发明提供的检测微机械界面中纳米级缺陷的方法,还包括:

27.对经过所述指数函数拟合之后的荧光寿命进行加权计算得到平均荧光寿命,以获取微机械界面材料样品在随等离子体处理时间变化下的平均荧光寿命变化曲线。

28.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述等离子体处理包括氧等离子体处理、氮等离子体处理或氩等离子体处理。

29.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述微机械界面材料样品包括过渡金属硫化物样品,所述过渡金属硫化物样品的层数在1-4范围内。

30.根据本发明提供的检测微机械界面中纳米级缺陷的方法,所述等离子体处理为氧等离子体处理,所述缺陷类型包括硫空位缺陷、氧替代硫空位缺陷和氧替代双硫空位缺陷。

31.本发明提供的检测微机械界面中纳米级缺陷的方法,包括以下步骤:提供原始微

机械界面材料样品;对原始微机械界面材料样品进行等离子体处理,并依次进行不同等离子体处理时间,以控制在不同等离子体处理时间下微机械界面材料样品中的缺陷类型;通过荧光寿命成像系统,对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行荧光寿命成像,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的荧光寿命。如此设置,荧光寿命成像系统基于单光子计数原理,具有时间分辨率高、成像速度快等优点,因此可对含缺陷微机械界面如单层二硫化钨进行快速检测,对样品要求不高,无需特定样品基底,可监测任何基底上的样品的荧光寿命。通过荧光寿命成像系统监测出在不同等离子体处理时间下的微机械界面材料样品的荧光寿命变化,能够快速直观地了解不同缺陷类型对荧光寿命的影响,为优化相关元件特别是近红外发光二极管提供了理论指导。

附图说明

32.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1是本发明提供的原始微机械界面材料样品在光学显微镜下的图像;

34.图2是本发明提供的原始和在不同氧等离子体处理时间下的微机械界面材料样品的拉曼光谱图;

35.图3是本发明提供的原始和在不同氧等离子体处理时间下的微机械界面材料样品的稳态光致发光光谱图;

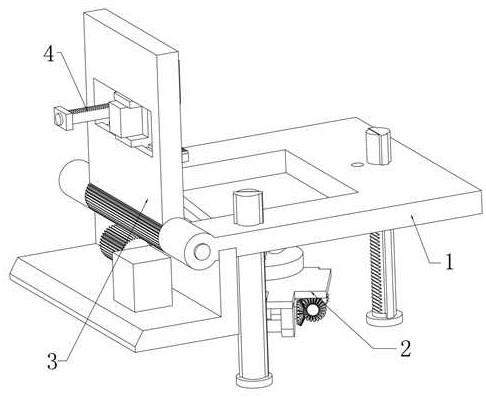

36.图4是本发明提供的荧光寿命成像系统的结构示意图;

37.图5是本发明提供的原始微机械界面材料样品的荧光寿命图像;

38.图6是本发明提供的经过第一次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

39.图7是本发明提供的经过第二次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

40.图8是本发明提供的经过第三次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

41.图9是本发明提供的经过第四次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

42.图10是本发明提供的经过第五次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

43.图11是本发明提供的经过第六次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

44.图12是本发明提供的经过第七次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

45.图13是本发明提供的经过第八次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

46.图14是本发明提供的经过第九次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

47.图15是本发明提供的经过第十次氧等离子体处理下微机械界面材料样品的荧光寿命图像;

48.图16是本发明提供的原始微机械界面材料样品和经过第一次至第四次氧等离子体处理下微机械界面材料样品的荧光寿命衰减曲线图及其拟合曲线图;

49.图17是本发明提供的经过第五次至第十次氧等离子体处理下微机械界面材料样品的荧光寿命衰减曲线图及其拟合曲线图;

50.图18是本发明提供的经过加权平均得到的原始和在不同氧等离子体处理时间下的微机械界面材料样品的荧光寿命随氧离子体处理时间的变化图;

51.附图标记:

52.1:激光控制器;

ꢀꢀꢀꢀꢀ

2:激光器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3:激发光路;

53.4:样品;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5:发射光路;

ꢀꢀꢀꢀꢀꢀꢀ

6:单光子探测器;

54.7:单光子计数器;

ꢀꢀꢀ

8:压电位移台;

ꢀꢀꢀꢀꢀ

9:终端。

具体实施方式

55.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.下面结合图1至图18描述本发明的检测微机械界面中纳米级缺陷的方法。

57.本发明实施例提供了一种检测微机械界面中纳米级缺陷的方法,包括以下步骤:

58.提供原始微机械界面材料样品;

59.对原始微机械界面材料样品进行等离子体处理,并依次进行不同等离子体处理时间,以控制在不同等离子体处理时间下的微机械界面材料样品中的缺陷类型;

60.通过荧光寿命成像系统,对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行荧光寿命成像,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的荧光寿命。荧光寿命即指材料中的激子在激发态停留的时间,时间尺度为纳秒量级。

61.如此设置,荧光寿命成像系统(fluorescence lifetime imaging microscopy,flim)基于单光子计数原理,具有时间分辨率高、成像速度快等优点,例如对于空间像素为512

×

512pixel、采集范围为80

×

80μm的采集图像来说,采集时间仅为11分钟,因此可对含缺陷的微机械界面进行快速检测。并且flim对样品要求不高,无需特定样品基底,可监测任何基底上的样品的荧光寿命。通过荧光寿命成像系统监测出在不同等离子体处理时间下的微机械界面材料样品的荧光寿命变化,能够快速直观地了解不同缺陷类型对荧光寿命的影响,为优化相关元件特别是近红外发光二极管提供了理论指导。

62.本发明实施例中,微机械界面材料样品包括过渡金属硫化物样品,过渡金属硫化物样品的层数在1-4范围内,例如为单层二硫化钨,但不仅限于二硫化钨。也就是说,荧光寿命成像系统可对经过等离子体处理后的单层及少数层(小于等于4层)的过渡金属硫化物的

荧光寿命进行检测,为优化基于单层二硫化钨的led等元件性能提供指导。

63.需要说明的是,等离子体处理包括氧等离子体处理、氮等离子体处理或氩等离子体处理。经过上述等离子体处理后的过渡金属硫化物可以通过荧光寿命成像系统测量样品荧光寿命,从而实现快速检测样品有无缺陷以及缺陷种类等。

64.于本发明实施例中,对原始微机械界面材料样品进行氧等离子体处理,通过控制氧等离子体处理时间来控制微机械界面如单层二硫化钨中的氧缺陷类型。具体来说,氧缺陷类型包括硫空位缺陷、氧替代硫空位缺陷和氧替代双硫空位缺陷。荧光寿命对氧缺陷类型敏感,在样品中一旦引入氧缺陷,单层二硫化钨的荧光寿命即可减小一个数量级。并且不同种类缺陷对荧光的强度和寿命具有不同的影响效果,因此可以通过flim对含有不同种类氧缺陷的二硫化钨进行荧光寿命成像。

65.为了检测氧等离子体处理是否破坏了二硫化钨的分子结构,需要对样品进行拉曼测试。因此,于本发明实施例中,检测微机械界面中纳米级缺陷的方法还包括:对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行拉曼检测,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的拉曼光谱图。参照图2,为原始和在不同氧等离子体处理时间下的单层二硫化钨的拉曼光谱图。为了保证拉曼峰强的可对比性,采用硅峰对不同氧等离子体处理时间下的拉曼峰进行归一化处理。通过拉曼光谱可以看到,经过氧等离子体处理后的单层二硫化钨的拉曼特征模式a

1g

、2la(m)和la(m)的强度均无明显降低或消失。因此,经过3s-30s氧等离子体处理后的单层二硫化钨分子结构并未受到破坏,不影响检测结果。

66.需要说明的是,为了进一步确认在经过氧等离子体处理后是否引入了氧缺陷,因此,于本发明实施例中,检测微机械界面中纳米级缺陷的方法还包括:对原始微机械界面材料样品和在不同等离子体处理时间下的微机械界面材料样品进行稳态光致发光光谱检测,以获取原始和在不同等离子体处理时间下的微机械界面材料样品的稳态光致发光光谱图。参照图3,为原始和在不同氧等离子体处理时间下的单层二硫化钨的稳态光致发光(pl)光谱图。pl光谱用来对氧缺陷类型进行识别,以确认氧缺陷是否被引入。pl光谱检测条件为:检测仪器型号为horiba hr evolution,激光器波长为523nm,光谱分辨率为0.5cm-1

,激光功率强度为6.6mw。

67.如图3所示,原始单层二硫化钨样品在2.02ev处显示出相当于布里渊区k点的直接带隙的中性a激子pl峰值。随着氧等离子体处理时间增加,pl光谱表现出明显变化:当氧等离子体处理时间为3s时,pl强度相比于原始样品强度迅速下降,伴随着a激子pl峰的红移现象,即峰值向能量低的方向移动,这时单层二硫化钨样品中因为氧等离子体的轰击造成硫原子的缺失,从而在样品中产生硫空位缺陷,在电子能带结构中引入缺陷能级,从而减小带边直接跃迁a激子的荧光发光强度。

68.当氧等离子体处理时间为6s-15s时,a激子的pl峰强度逐渐增大,并伴随pl峰的先红移(6s-2s)再蓝移(12s-15s)的现象。在该处理时间段内,一部分硫空位被氧离子所替代,使得材料一部分硫空位缺陷被钝化,形成氧替代硫空位缺陷,因此产生带边直接跃迁a激子的pl荧光强度的增加现象。

69.当氧等离子体处理时间为18s-30s时,a激子pl强度持续下降,并伴随着pl峰的红移现象。出现该现象的原因是:随着氧等离子体处理时间的进一步增加,尽管有一部分硫空

位被氧离子钝化,但是随着氧离子的注入,样品中硫空位也随之增加,而硫空位缺陷多于氧替代硫空位缺陷,形成氧替代双硫空位缺陷,该缺陷类型仍然会在电子能带结构中引入缺陷能级,从而造成带边a激子pl强度的减小。因此,由pl光谱检测可知,经过不同氧等离子体处理后引入了不同的氧缺陷类型。

70.本发明实施例中,如图4所示,荧光寿命成像系统(flim)包括激光控制器1、激光器2、单光子探测器6、单光子计数器7和压电位移台8等。通过flim进行荧光寿命成像的工作过程如下:

71.首先将样品4放置并固定于压电位移台8上,然后打开激光控制器1,控制激光器2发射激光,激光波长为405nm、重复频率为40mhz。激光经过激发光路3聚焦至样品4,以实现对样品4的激发。在激发光路3中,采用放大倍数为100倍、数值孔径为0.9的物镜来对激发光进行聚焦。被激发后的样品4发射出荧光,发射的荧光信号经过同一个物镜然后经过发射光路5进入到单光子探测器6中。

72.然后用单光子探测器6检测光信号,单光子探测器6将收集到光子信号转化为电信号,通过信号线发送给单光子计数器7。再利用单光子计数器7对单光子探测器6、激光控制器1和压电位移台8进行同步,通过压电位移台8移动样品4扫描得到荧光寿命图像。单光子计数器7可在多个激光脉冲周期内记录下光子数目,其中激光脉冲周期的数目由激光控制器1通过信号线发送给单光子计数器7。为了实现荧光寿命成像的目的,该系统采用压电位移台8扫描成像的方法,即固定激发光,通过压电位移台8的移动来实现对样品xy平面内的扫描。压电位移台8的位置信号通过信号线传输给单光子计数器7,以此记录下每个位置处(像素点)的光子信号。此外,该系统还包括终端9如电脑,电脑上安装有专用软件,压电位移台8、单光子计数器7以及激光控制器1均通过信号线与终端9相连,通过专用软件来控制其工作状态。

73.参照图1,以单层二硫化钨为例进行说明,图1中虚线框内即为在光学显微镜下显示的单层二硫化钨。单层二硫化钨可通过微机械剥离法制备得到,即从块体的二硫化钨晶体上通过微机械剥离法将单层二硫化钨剥离至sio2基底上或si基底上。在制备得到单层二硫化钨之后,将样品放置于氧等离子体处理腔体中进行处理,处理条件为:氧气纯度为99.99%,氧气流量为200sccm,在13.65mhz射频、4w功率下产生氧等离子体。氧等离子体处理样品一次所用时间为3秒,一共处理10次,因此,二硫化钨样品所接受处理的时间依次为:3s、6s、9s、12s、15s、18s、21s、24s、27s、30s。其中,氧等离子体处理时间可根据实际检测要求具体确定。

74.本发明实施例中,通过荧光寿命成像系统可以获取荧光寿命图像或荧光寿命衰减曲线。荧光寿命图像上不同的颜色代表荧光寿命的长短,可以直观地看到样品荧光寿命的变化,参照图5至图15,分别为原始和不同氧等离子体处理时间后单层二硫化钨的荧光寿命图像。图中右上侧的黑白色标代表收集到的荧光光子数目,图中右下侧的彩色色标代表平均荧光寿命的数值大小。从上述各图可知,通过flim可以直接观测到单层二硫化钨的平均荧光寿命随氧等离子体处理时间的变化。未经处理的原始二硫化钨的平均寿命接近于1.3ns,显示出红色的荧光寿命成像。而一旦经过氧等离子体处理后,平均荧光寿命迅速衰减一个数量级,接近于0.2ns,显示出蓝色的荧光寿命成像。随着处理时间的增加,平均荧光寿命减小,同时伴随着荧光光子数目的减少。

75.荧光寿命衰减曲线通过拟合得到样品的荧光寿命,于本发明实施例中,荧光寿命衰减曲线利用指数函数进行拟合,指数函数包括双指数函数和单指数函数。其中,双指数函数拟合得到的荧光寿命由直接跃迁a激子的荧光寿命τ1和三激子的荧光寿命τ2确定,单指数函数拟合得到的荧光寿命由直接跃迁a激子的荧光寿命τ确定。参照图16和图17,为原始和经过不同氧离子体处理时间的单层二硫化钨的荧光寿命衰减曲线及其拟合曲线。图中灰色阴影区域为仪器响应函数(irf),箭头所指方向代表荧光寿命减小的方向。由不同时间的氧等离子体处理后的单层二硫化钨引起的氧缺陷会导致样品中荧光寿命的变化。

76.如图16所示,图中浅蓝色曲线代表单光子探测器采集的等离子体处理前12s内(含12s)荧光衰减的原始曲线。在对原始曲线进行指数函数拟合之前,需要在扣除irf后进行反卷积处理。在氧等离子体处理的前12s内(含12s),荧光寿命衰减曲线用双指数函数拟合。其中,τ1、τ2分别代表直接跃迁a激子、三激子(trion)的荧光寿命。a1、a2为拟合曲线振幅分量,分别代表a激子、三激子(trion)的数目权重。较短的寿命τ1(比重大)归因于a激子的荧光寿命,而较长的寿命τ2(比重小)归因于三激子的荧光寿命。根据图3中pl光谱所示,当氧等离子体处理时间在12s内(含12s),pl峰呈现不对称特点,即pl峰中既包括大量的a激子,也包括少量的三激子。因此在前12s内(含12s),荧光寿命采用双指数函数拟合。而如图17所示,在15s-30s处理时间段内,由于在氧等离子体的轰击作用下发生电荷转移,即三激子中的多余电子转移至中性a激子中。因此在15s-30s时间段内,荧光寿命采用单指数函数ae-t/τ

进行拟合。其中,τ代表直接跃迁a激子的荧光寿命,a为拟合曲线振幅分量。

77.本发明实施例中,检测微机械界面中纳米级缺陷的方法还包括:对经过指数函数拟合之后的荧光寿命进行加权计算得到平均荧光寿命,以获取微机械界面材料样品在随等离子体处理时间变化下的平均荧光寿命变化曲线。参照图18,为经过指数拟合之后加权平均得到的原始和经过氧等离子体处理的单层二硫化钨的荧光寿命随氧等离子体处理时间的变化。经过双指数拟合后的加权平均荧光寿命的公式为:a1τ1 a2τ2/a1 a2。经过单指数拟合的平均荧光寿命即为τ。

78.当单层二硫化钨未受到等离子体轰击时,由flim检测到的带边荧光寿命为1.3纳秒。当氧等离子体对二硫化钨轰击3秒后,荧光寿命迅速下降61.5%,达到0.5纳秒,此时由于氧离子的轰击导致单层二硫化钨中s-w键断裂,形成硫原子空位缺陷,进而造成在禁带中形成缺陷能级,加快了电子-缺陷能级的非辐射复合。随着等离子体轰击时间增加,荧光寿命呈现单调减小趋势,并于第12秒时减小至0.2纳秒。当轰击时间为15秒-24秒时,硫空位被氧替代,从而在二硫化钨中形成氧替代硫空位的掺杂型缺陷。相比于硫空位缺陷,氧替代硫空位使得荧光寿命增长60%,并且在这种缺陷类型占据主导的情况下,即在15秒-24秒内,荧光寿命基本保持不变。当等离子体轰击时间再进一步增加,此时氧替代双硫空位缺陷占据主导,荧光寿命再次呈现减小趋势,并于第30秒时减小至0.21纳秒。

79.因此,根据flim的结果可知,在不同种类缺陷占据主导的二硫化钨中,荧光寿命随轰击时间的变化呈现不同的特点,特别是对于氧替代硫空位缺陷,此时的荧光寿命与轰击时间无关。而对于含硫空位的缺陷类型来说,荧光寿命与轰击时间呈现单调递减的趋势,且与无缺陷二硫化钨相比,荧光寿命减小近一个数量级。

80.综上所述,本发明实施例提供了一种检测微机械界面中纳米级缺陷的方法,采用

基于单光子技术原理的荧光寿命成像系统对原始和含有缺陷的微机械界面如单层二硫化钨进行荧光寿命成像,并能够快速得到不同氧等离子体处理时间下对应的荧光寿命数值,为优化相关元件特别是发光二极管性能提供了理论指导。该方法对样品要求不高,不需要特定样品基底,可以监测任何基底上的样品的荧光寿命。在样品中一旦引入氧缺陷,单层二硫化钨的荧光寿命即可下降一个数量级,而且不同种类缺陷对荧光的强度和寿命具有不同的影响效果,荧光寿命对氧缺陷类型敏感,可以快速检测有无氧缺陷及氧缺陷种类。当然,该方法还可以用于检测经过氮等离子体、氩等离子处理后的单层及少数层(小于等于4层)二硫化钨的荧光寿命。微机械界面材料应满足荧光寿命成像系统的适用范围,能够发射荧光。

81.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。