1.本发明具体涉及一种用于烯烃聚合的催化剂组分、催化剂及其制备方法。

背景技术:

2.超高分子量聚乙烯(ultra high molecular weight polyethylene,简称uhmwpe) 是分子量大于150万的特殊聚乙烯品种。目前大部分商品化的uhmwpe均由 ziegler-natta催化剂(简称z-n催化剂)制备得到,其具有普通聚乙烯和其它工程塑料无可比拟的耐磨、耐冲击、自润滑、耐腐蚀、耐低温、卫生无毒、不易粘附、不易吸水、密度较小等综合性能。

3.压模成型工艺是uhmwpe的主要加工方法之一,是将聚合粉料放入模腔内部,闭模升温加压而使其固化成型,可用于生产压滤板和各种形状的制品。所述 uhmwpe压滤板是压滤机的主要配件,该设备广泛应用于选煤、冶金、污水处理等需要进行固液分离的领域。压滤机的使用效果与压滤板性能有直接关系,这取决于压滤板的孔径尺寸以及孔径均匀程度,而uhmwpe粉料的形状、粒径和粒径分布会直接影响压滤板性能。因此聚合粉料应具有较窄的粒径分布和较好的粒形。而对于各种形状的制品而言,表面光滑度直接影响制品外观,因此需要控制聚合粉料内大粒子的含量,以避免其在制品表面形成凸起物。

4.此外,uhmwpe粉料粒子的堆积密度和流动性会直接影响生产装置的运行。因此,需要粉料粒子具有较高的堆积密度和较好的流动性。

5.综上所述,窄粒径分布和高堆积密度的球形/椭球形超高分子量聚乙烯粉料具有最佳的应用价值,而这需要开发高性能的ziegler-natta型聚乙烯催化剂。

6.ziegler-natta型烯烃聚合催化剂粒子具有将形貌复制给其所制备聚烯烃粉料粒子的特殊能力。如球形/椭球形催化剂粒子通常生成球形/椭球形的粉料粒子,如高孔隙率催化剂粒子通常生成高孔隙率的粉料粒子。球形/椭球形的聚烯烃粉料粒子具有较好的流动性,如果能够找到制备上述粉料粒子的简易方法,则具有较好的工业前景。溶解析出型催化剂制备流程短,可控性较强,因而是较好的选择。北京化工研究院的n系列聚烯烃催化剂是溶解析出型催化剂的典型代表。此类催化剂粒子为非球形(如图1所示),粒径通常小于50μm,其乙烯聚合所得的粉料粒子也为非球形(如图2所示)。如想制备出窄分布的、球形/椭球形的类n 型聚烯烃催化剂粒子,则需要实现对催化剂粒子析出成形的精确控制。如专利cn 201410531766.2向体系中引入有机酸酐类/乙酸酯类/环酮类化合物作为复配给电子体时,首次制备出球形/椭球形的类n型聚烯烃催化剂粒子。该类催化剂经乙烯淤浆聚合/共聚合后可以得到球形/椭球形的粉料粒子。然而上述球形/椭球形类 n型聚乙烯催化剂无法制备粘均分子量高于500万的超高分子量聚乙烯粉料,因此需要加入具有特殊结构的给电子体以修饰活性中心种类。

7.本发明人经研究发现,给电子体a和/或给电子体b能够减少z-n催化剂生成低分子量pe组分的活性中心,从而提高聚合产品的分子量。引入给电子体a和/ 或给电子体b的球形/椭球形类n型聚乙烯催化剂能够生产出黏均分子量大于500 万的,且具有窄粒径分布和高堆积密度的球形/椭球形超高分子量聚乙烯粉料。

技术实现要素:

8.发明人经研究发现,向n型聚烯烃催化剂制备体系中引入有机酸酐类化合物、乙酸酯类化合物、给电子体a和给电子体b作为复配给电子体时,则可以制备出含镁、钛的固体物粒子(固体催化剂组分)。该类催化剂粒子经乙烯淤浆聚合/共聚合后可以得到黏均分子量大于500万的,且具有窄粒径分布和高堆积密度的球形/椭球形超高分子量聚乙烯粉料。

9.因此,本发明的第一个目的是提供一种用于烯烃聚合的催化剂组分,其包括镁复合物、有机酸酐类化合物、乙酸酯类化合物、含钛化合物、给电子体a和/ 或给电子体b的反应产物,其中,所述给电子体a选自如通式(ⅰ)所示的化合物中的至少一种,所述给电子体b选自如通式(ⅲ)所示的化合物中的至少一种:

[0010][0011]

式(ⅰ)中r1和r2独立地为甲基或乙基,r3和r4独立地为氢或甲基;

[0012]

式(ⅲ)中r9和r

10

独立地为甲基或乙基,r

11

、r

12

、r

13

和r

14

相同或不同,独立地为氢、卤素、c

1-c

10

的直链烷基、c

1-c

10

的支链烷基或c

1-c

10

的烷氧基。

[0013]

根据本发明催化剂组分的实施方式,r

11

、r

12

、r

13

和r

14

相同或不同,独立地为氢、氟、氯、溴、碘、c

1-c6的直链烷基、c

1-c6的支链烷基或c

1-c6的烷氧基。

[0014]

根据本发明催化剂组分的实施方式,所述给电子体a选自2,2-二甲基-1,3-二乙氧基-丙烷、2,2-二甲基-1,3-二甲氧基-丙烷、1-乙氧基-3-甲氧基-丙烷和2,2-二甲基-1-乙氧基-3-甲氧基-丙烷中的至少一种。

[0015]

根据本发明催化剂组分的实施方式,所述给电子体b选自邻苯二甲醚、邻苯二乙醚和1-乙氧基-2-甲氧基苯中的至少一种。

[0016]

根据本发明催化剂组分的实施方式,所述镁复合物是将卤化镁溶解于含有有机环氧化合物和有机磷化合物的溶剂体系所形成的复合物。

[0017]

根据本发明的催化剂组分的实施方式,所述卤化镁选自二卤化镁或二卤化镁与水、醇或给电子体的络合物。具体的化合物如:二氯化镁、二溴化镁、二氟化镁、二碘化镁等,其中优选二氯化镁;所述的二卤化镁与水、醇或给电子体的络合物包括二卤化镁与水、甲醇、乙醇、丙醇、丁醇、戊醇、己醇、异辛醇、氨、羟基氨、醚、酯等化合物的络合物。所述的卤化镁可以单独或混合使用。

[0018]

根据本发明的催化剂组分的实施方式,所述有机环氧化合物为c

2-c

18

的脂肪族烯烃、二烯烃或卤代脂肪族烯烃或二烯烃的氧化物、缩水甘油醚和内醚中的至少一种。优选地,所述有机环氧化合物选自环氧乙烷、环氧丙烷、环氧丁烷、丁二烯氧化物、环氧氯丙烷、甲基丙烯酸缩水甘油酯、乙基缩水甘油醚、丁基缩水甘油醚等中的至少一种。

[0019]

根据本发明的催化剂组分的实施方式,所述有机磷化合物为正磷酸或亚磷酸的烃基酯或卤代烃基酯;优选选自磷酸三甲酯、磷酸三乙酯、磷酸三正丙酯、磷酸三异丙酯、磷酸三正丁酯、磷酸三异丁酯、磷酸三叔丁酯、磷酸三正戊酯、磷酸三异戊酯、磷酸三正己基酯、

磷酸三异己酯、磷酸三正庚酯、磷酸三异庚酯、磷酸三正辛酯、磷酸三异辛酯、磷酸三苯酯、亚磷酸三甲酯、亚磷酸三乙酯、亚磷酸三正丙酯、亚磷酸三异丙酯、亚磷酸三正丁酯、亚磷酸三异丁酯、亚磷酸三叔丁酯、亚磷酸三正戊酯、亚磷酸三异戊酯、亚磷酸三正己基酯、亚磷酸三异己酯、亚磷酸三正庚酯、亚磷酸三异庚酯、亚磷酸三正辛酯、亚磷酸三异辛酯、亚磷酸三苯酯和亚磷酸二正丁酯中的至少一种。

[0020]

为了使溶解更加充分,在该溶剂体系中可任选地加入惰性稀释剂,通常这种惰性稀释剂包括芳烃类化合物或烷烃类化合物,芳烃类化合物包括苯、甲苯、二甲苯、一氯代苯、二氯代苯、三氯代苯、一氯甲苯及其衍生物;烷烃类化合物包括3~20个碳的直链烷烃、支链烷烃或环烷烃中的一种或它们的混合物,如丁烷,戊烷,己烷,环己烷,庚烷等,只要有助于卤化镁溶解的都可以使用。上述的惰性稀释剂可单独使用,也可组合使用。

[0021]

根据本发明的催化剂组分的实施方式,所述有机酸酐类化合物的结构如式 (ⅱ)所示:

[0022][0023]

式(ⅱ)中,r5和r6独立为氢或c

1-c

10

烷基、c

2-c

10

烯基、c

2-c

10

炔基、 c

3-c8环烷基或c

6-c

10

芳香族烃基,r5和r6可任意成环。

[0024]

根据本发明的催化剂组分的实施方式,c

1-c

10

烷基的例子包括c1、c2、c3、 c4、c5、c6、c7、c8、c9、c

10

的直链或支链烷基,优选甲基、乙基、正丙基、正丁基、异丁基、正戊基、正己基等。c

2-c

10

烯基包括c2、c3、c4、c5、c6、c7、 c8、c9、c

10

的直链或支链烯基,例如乙烯基、丙烯基、丁烯基等。c

3-c8环烷基的例子包括但不限于环丙基、甲基环丙基、环戊基、甲基环戊基、环己基、环庚基等。c

6-c

20

芳香族烃基的例子但不限于包括苯基、苄基、二甲基苯基等。

[0025]

根据本发明的催化剂组分的实施方式,所述有机酸酐类化合物选自乙酸酐、丙酸酐、丁酸酐、丙烯酸酐、邻苯二甲酸酐、丁烯酸酐和顺丁烯二酸酐中的至少一种。

[0026]

根据本发明的催化剂组分的实施方式,所述乙酸酯类化合物的通式为 ch3coor7,式中r7为c

1-c

10

烷基、c

2-c

10

烯基、c

3-c8环烷基、c

2-c

10

炔基或 c

6-c

10

芳香族烃基,优选地,r7选自甲基、乙基、正丙基、异丙基、正丁基、异丁基、正戊基、正己基、环丙基、甲基环丙基、正戊基、甲基环戊基、环己基、苯基、苄基或二甲苯基。

[0027]

根据本发明的催化剂组分的实施方式,所述乙酸酯类化合物选自乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯、乙酸正戊酯、乙酸正己酯和乙酸正辛酯中的至少一种。

[0028]

根据本发明的催化剂组分的实施方式,所述含钛化合物的通式为ti(or8)axb,式中r8为c

1-c

10

的脂肪烃基或芳香族烃基(例如c

6-c

14

芳香族烃基),x为卤素,优选氟、氯或溴,a是0、1或2,b是1至4的整数,且a b=3或4。

[0029]

根据本发明的催化剂组分的实施方式,r8选自c

1-c6烷基、c

2-c6烯基、c

3-c8环烷基或c

6-c

10

的芳香族烃基。优选地,r8选自甲基、乙基、正丙基、正丁基、正戊基、正己基、环丙

基、甲基环丙基、正戊基、甲基环戊基、环己基、苯基、苄基、二甲苯基。

[0030]

根据本发明的催化剂组分的实施方式,所述含钛化合物选自四氯化钛、四溴化钛、四碘化钛、一氯三乙氧基钛、三氯化钛、二氯二乙氧基钛和三氯一乙氧基钛中的至少一种。

[0031]

根据本发明的催化剂组分的实施方式,各反应物之间的比例以镁复合物中的每摩尔镁计,有机环氧化合物为0.2-10摩尔,优选0.5-1.5摩尔;有机磷化合物为 0.1-10摩尔,优选0.5-1.5摩尔;有机酸酐类化合物为0.03-1.0摩尔,优选0.1-0.5 摩尔;乙酸酯类化合物0.01-1摩尔,优选0.03-0.2摩尔;含钛化合物0.5-120摩尔,优选5-20摩尔;给电子体a为0-1摩尔,优选为0-0.3摩尔;给电子体b为 0-1摩尔,优选为0-0.3摩尔,且给电子体a和给电子体b不同时为0。

[0032]

根据本发明的催化剂组分的实施方式,所述给电子体a和给电子体b的摩尔比为0.1-20。

[0033]

本发明的第二个目的是提供一种上述催化剂组分的制备方法,包括以下步骤:

[0034]

s1,将卤化镁溶解于含有机环氧化合物和有机磷化合物的溶剂体系,并且形成均匀溶液;

[0035]

s2,将步骤s1得到的溶液和有机酸酐类化合物和乙酸酯类化合物进行反应,然后与钛化合物接触,随后升温优选逐步升温使含镁/钛的固体物粒子析出;

[0036]

s3,再向步骤s2反应体系中加入给电子体a和/或给电子体b,高温处理得混合物;

[0037]

s4,将步骤s3得到的混合物除去未反应物和溶剂,洗涤,得到固体催化剂组分。

[0038]

在本技术中,高温可以指高于70℃,优选75℃-100℃的温度范围。

[0039]

根据本发明催化剂组分的制备方法的实施方式,在步骤s1中,将卤化镁和含有机环氧化合物、有机磷化合物的溶剂体系在50-70℃下反应1-3小时从而形成均匀溶液。在一些实施例中,所述反应温度为60℃。在一些实施例中,反应时间为2h。

[0040]

根据本发明催化剂组分的制备方法的实施方式,在步骤s2中,先将体系温度降至-60℃至-20℃,然后再与钛化合物进行反应。

[0041]

根据本发明催化剂组分的制备方法的实施方式,在步骤s2中,所述升温的速率为0.2-2℃/min。

[0042]

在本发明催化剂组分的制备方法的具体实施方式中,步骤s3中,所述处理温度为80-95℃。

[0043]

在本发明催化剂组分的制备方法的具体实施方式中,步骤s3中,所述处理的时间为0.5-3小时,优选1-2小时。

[0044]

本发明的第三个目的是提供一种用于烯烃聚合的催化剂,包括以下组分:

[0045]

a):本发明第一方面所述的催化剂组分或根据本发明第二方面所述的制备方法制备的催化剂组分;

[0046]

b):通式为alr’d

x’3-d

的有机铝化合物,式中r’为氢或c

l-c

20

烃基,x’为卤原子,优选氟、氯或溴,0《d≤3。

[0047]

根据本发明的一些实施方式,所述r’可以为氢或碳原子数为l-20的烃基,特别是c

l-c

20

的烷基、c

l-c

20

的芳烷基或c

l-c

20

的芳基。具体化合物如:al(ch3)3、 al(ch2ch3)3、al(i-bu)3、alh(ch2ch3)2、alh(i-bu)2、alcl(ch2ch3)2、 al2cl3(ch2ch3)3、alcl(ch2ch3)2、alcl2(ch2ch3)等烷基铝化合物。优选为 al(ch2ch3)3、al(i-bu)3。

[0048]

根据本发明的一些实施方式,组分b)中铝与组分a)中钛的摩尔比为 5:1-500:1,更优选20:1-200:1,最优选为50:1-100:1。

[0049]

在本说明书中,惰性溶剂包括:异丁烷、己烷、庚烷、环己烷、石脑油、抽余油、加氢汽油、煤油、苯、甲苯、二甲苯等饱和脂肪烃或芳香烃等惰性溶剂。

[0050]

在本说明书中,术语“脂肪烃基”是指直链或支链的链烃基,仅由碳原子和氢原子构成,具体的例子包括但不限于甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、乙烯基、1-丙烯基、烯丙基、乙炔基、1-丙炔基、2

-ꢀ

丙炔基、丁炔基等。

[0051]

在本说明书中,“芳香族烃基”指具有苯环的烃基,包括芳基、芳基取代的烃基或烃基取代的芳基,例如为苯基、苄基、蒽基和萘基等。

[0052]

本发明第四个目的是提供一种制备超高分子量烯烃的方法,其包括使一种或多种烯烃在本发明第三方面所述的催化剂存在下反应,所述烯烃的通式为 ch2=chr,其中r为氢或c

1-c6的烷基;所述烯烃优选为乙烯、丙烯和/或丁烯。

[0053]

本发明的催化剂可以用于乙烯的均聚合,也可以用于乙烯与α-烯烃的共聚合,共聚单体可以采用丙烯、丁烯、戊烯、己烯、辛烯、4-甲基-1-戊烯。

[0054]

根据本发明的一些实施方式,所述反应的压力为0.5-1.5mpa,优选为1.0 mpa。

[0055]

根据本发明的一些实施方式,所述反应的温度为70℃-100℃,优选为75℃

ꢀ-

85℃。在一些实施例中,反应温度为80℃。

[0056]

根据本发明的一些实施方式,所述反应的时间为1.5h-2.5h,优选为2h。

[0057]

根据一个具体实施方式,所述催化剂在乙烯淤浆均聚合的活性大于5000gpe/g cat/h。

[0058]

聚合时可采用淤浆聚合,也可以采用气相聚合。

[0059]

淤浆聚合介质包括:异丁烷、己烷、庚烷、环己烷、石脑油、抽余油、加氢汽油、煤油、苯、甲苯、二甲苯等饱和脂肪烃或芳香烃等惰性溶剂。

[0060]

根据本发明的实施方式,所述超高分子量聚乙烯的粉料粒子为球形或椭球形,黏均分子量可以大于500万,且堆积密度可以≥0.42g/ml,粉料粒子的span 值《0.8。

[0061]

本发明第五个目的是提供一种如本发明第一方面所述的催化剂组分或根据本发明第二方面所述制备方法制得的催化剂组分或如本发明第三方面所述的催化剂或如本发明第四方面所述的方法在制备超高分子量聚烯烃特别是超高分子量聚乙烯中的应用。

[0062]

根据本发明,在反应条件为乙烯1.0mpa,聚合温度为80℃,聚合时间2h的条件下。本发明所述催化剂能够生产出黏均分子量大于500万的,且具有窄分布和高堆积密度的球形/椭球形超高分子量聚乙烯粉料。根据本发明的实施方式,所述超高分子量聚乙烯的粉料粒子为球形或椭球形,黏均分子量可以大于500万,且堆积密度可以≥0.42g/ml,粉料粒子的span值《0.8。

附图说明

[0063]

图1为现有技术的非球形的n系列聚烯烃催化剂的电镜照片。

[0064]

图2为使用图1所示的非球形的n系列聚烯烃催化剂进行烯烃聚合得到的聚合物粉料的电镜照片。

[0065]

图3为实施例1催化剂粒子的电镜照片。

[0066]

图4为实施例1聚合粉料的电镜照片。

[0067]

图5为实施例2催化剂粒子的电镜照片。

[0068]

图6为实施例2聚合粉料的电镜照片。

[0069]

图7为实施例4催化剂粒子的电镜照片。

[0070]

图8为实施例4聚合粉料的电镜照片。

[0071]

图9为实施例5催化剂粒子的电镜照片。

[0072]

图10为实施例5聚合粉料的电镜照片。

[0073]

图11为对比例1催化剂粒子的电镜照片。

[0074]

图12为对比例1聚合粉料的电镜照片。

具体实施方式

[0075]

测试方法:

[0076]

1、催化剂/聚合物粉料形貌的测定:采用fei xl-30/hitachi s-4800型扫描电镜。

[0077]

2、聚合物堆密度的测定:采用(astm d1895)塑料表观密度,容积因素和可倾注性的试验方法进行测定。

[0078]

3、聚合物粒径分布的测试:采用microtrac激光粒度粒形分析仪,其中span 的定义如下:[(10%累计粒度的粒径)-(90%累计粒度的粒径)]/(50%累计粒度的粒径),其中术语10%/50%/90%累计粒度表示粒度限值,在限值处10%/50%/90%的累计量的颗粒都大于该粒度限值。

[0079]

4、聚合物分子量测试:根据astm d4020-18进行测定。

[0080]

以下实施例是对本发明更为详细的举例描述,但本发明并不局限于这些实施例。

[0081]

实施例1

[0082]

(1)催化剂组分的制备

[0083]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入1ml 2,2-二甲基-1,3-二乙氧基-丙烷,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0084]

(2)聚合反应

[0085]

容积为2l的不锈钢反应釜,经高纯氮气充分置换后,加入1l己烷和1.0ml 浓度为1m的三乙基铝,再加入通过上述方法制备的固体催化剂组分(含0.6毫克钛),升温至80℃,通入乙烯使釜内总压达到1.0mpa(表压),在80℃条件下聚合2小时,聚合结果见表1。

[0086]

(3)电镜照片:催化剂粒子/粉料粒子的电镜照片见图3/图4。

[0087]

实施例2

[0088]

(1)催化剂组分的制备

[0089]

将4.8克氯化镁、100ml甲苯、5.5ml环氧氯丙烷、14ml磷酸三异丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.5g 邻苯二甲酸酐和1ml乙酸甲酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 65ml,逐渐升温至80℃,恒温3小时。加入1ml 1-乙氧基-3-甲氧基-丙烷,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机

溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0090]

(2)聚合反应:同实施例1,聚合结果见表1。

[0091]

(3)电镜照片:催化剂粒子/粉料粒子的电镜照片见图5/图6。

[0092]

实施例3

[0093]

(1)催化剂组分的制备

[0094]

将4.8克氯化镁、100ml甲苯、5.5ml环氧氯丙烷、14ml磷酸三异丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.5g 邻苯二甲酸酐和1ml乙酸甲酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 65ml,逐渐升温至80℃,恒温3小时。加入1ml邻苯二乙醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0095]

(2)聚合反应:同实施例1,聚合结果见表1。

[0096]

实施例4

[0097]

(1)催化剂组分的制备

[0098]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入1ml邻苯二甲醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0099]

(2)聚合反应:同实施例1,聚合结果见表1。

[0100]

(3)电镜照片:催化剂粒子/粉料粒子的电镜照片见图7/图8。

[0101]

实施例5

[0102]

(1)催化剂组分的制备

[0103]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入0.8ml 2,2-二甲基-1,3-二乙氧基-丙烷和0.2ml邻苯二甲醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0104]

(2)聚合反应:同实施例1,聚合结果见表1。

[0105]

(3)电镜照片:催化剂粒子/粉料粒子的电镜照片见图9/图10。

[0106]

实施例6

[0107]

(1)催化剂组分的制备

[0108]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入0.2ml 2,2-二甲基-1,3-二乙氧基-丙烷和0.8ml邻苯二甲醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0109]

(2)聚合反应:同实施例1,聚合结果见表1。

[0110]

实施例7

[0111]

(1)催化剂组分的制备

[0112]

将4.8克氯化镁、100ml甲苯、5.5ml环氧氯丙烷、14ml磷酸三异丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.5g 邻苯二甲酸酐和1ml乙酸甲酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 65ml,逐渐升温至80℃,恒温3小时。加入0.5ml 1-乙氧基-3-甲氧基-丙烷和0.5ml 邻苯二乙醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0113]

(2)聚合反应:同实施例1,聚合结果见表1。

[0114]

对比例1

[0115]

(1)催化剂组分的制备

[0116]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐,继续恒温1小时,降温至-40℃,滴加四氯化钛70ml,逐渐升温至90℃,恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0117]

(2)聚合反应:同实施例1,聚合结果见表1。

[0118]

(3)电镜照片:催化剂粒子/粉料粒子的电镜照片见图11/图12。

[0119]

对比例2

[0120]

(1)催化剂组分的制备

[0121]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和1ml乙酸丙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0122]

(2)聚合反应:同实施例1,聚合结果见表1。

[0123]

对比例3

[0124]

(1)催化剂组分的制备

[0125]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入1ml苯甲酸乙酯,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0126]

(2)聚合反应:同实施例1,聚合结果见表1。

[0127]

对比例4

[0128]

(1)催化剂组分的制备

[0129]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入1ml 2,2-二甲基-1,3-二正丙氧基-丙烷,继续恒温1小时。滤去母液,经惰性稀释剂

甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0130]

(2)聚合反应:同实施例1,聚合结果见表1。

[0131]

对比例5

[0132]

(1)催化剂组分的制备

[0133]

将4.8克氯化镁、90ml甲苯、5.0ml环氧氯丙烷、15.0ml磷酸三正丁酯加入到反应釜内,在搅拌转速450rpm、温度为60℃的条件下,反应2小时,加入1.1g 邻苯二甲酸酐和0.7ml乙酸乙酯,继续恒温1小时,降温至-40℃,滴加四氯化钛 70ml,逐渐升温至90℃,恒温1小时。加入0.8ml 2,2-二甲基-1,3-二正丙氧基-丙烷和0.2ml邻苯二正丙醚,继续恒温1小时。滤去母液,经惰性稀释剂甲苯及有机溶剂己烷多次洗涤后干燥,得到具有良好流动性的固体催化剂组分。

[0134]

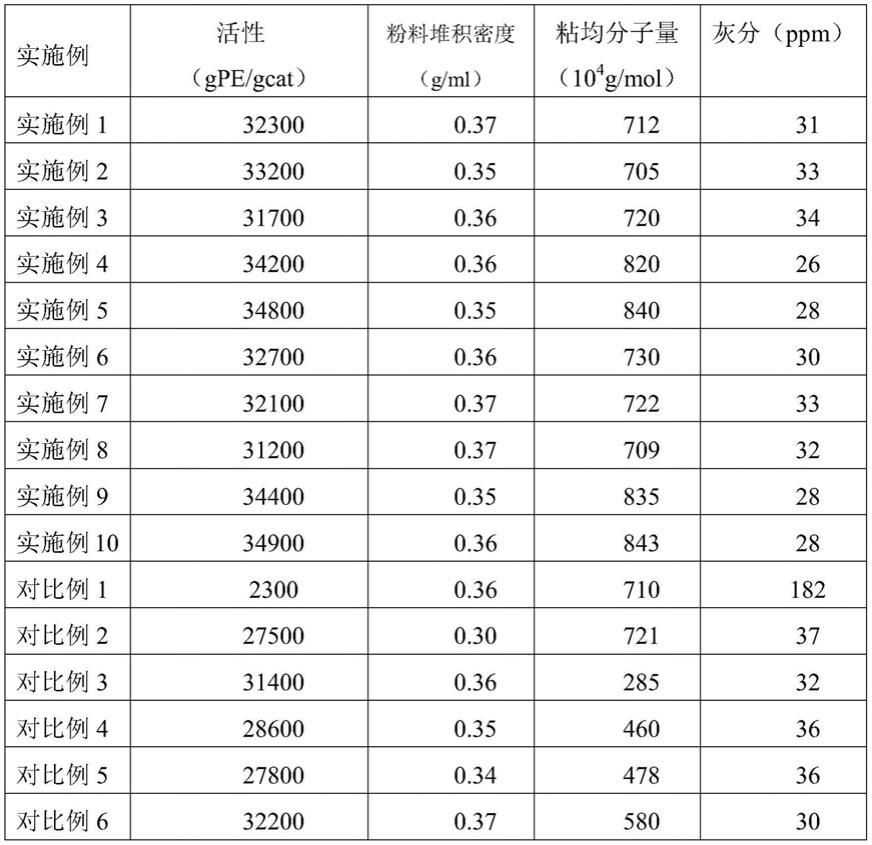

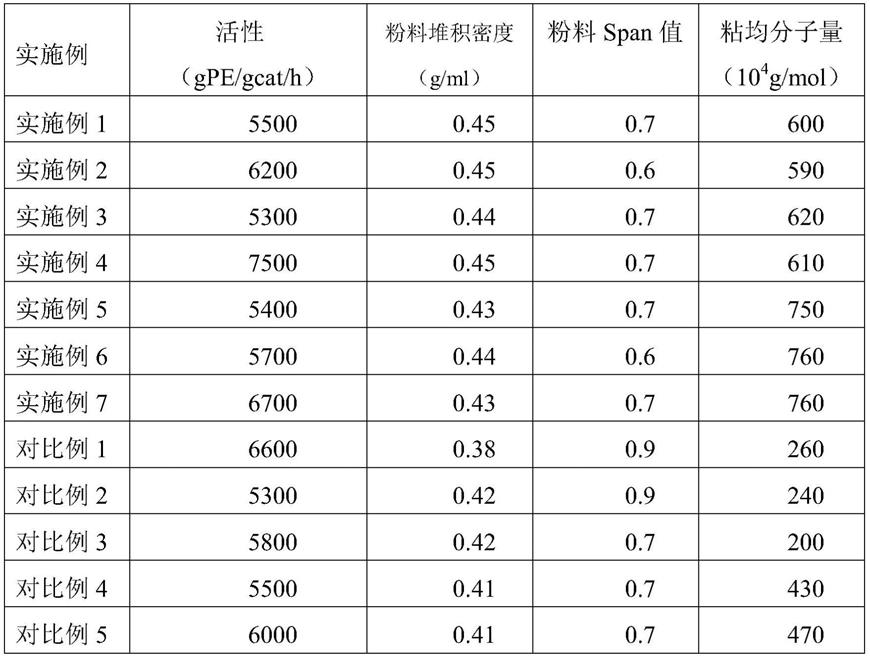

表1实施例及对比例的聚合结果

[0135][0136]

由表1可知,较之对比例而言,向实施例的催化剂组分中引入有机酸酐类化合物、乙酸酯类化合物、给电子体a和给电子体b作为复配给电子体时,其聚合所得粉料的粘均分子量显著增加,可以达到500万以上。而粉料的堆积密度略有增加,span值略有收窄。

[0137]

特别值得注意的是,当催化剂组分中同时包含给电子体a和给电子体b时,其所得聚合粉料的分子量最高,这可能源于两种给电子体存在协同效应。

[0138]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。