1.本发明是关于自动接膜设备及使用其的自动接膜方法。

背景技术:

2.已知的接膜装置须指派人力随时留意膜料的存量,并仰赖经验判断是否需要更换膜料。此外,在膜料即将用尽前,必须先手动停止产线,再以人工更换新膜料,直到旧膜料与新膜料接合完毕后才可再重新启动产线进行生产。此外,在更换膜料的过程中,需要仰赖人力自行裁切膜料及适当长度的胶带,接着手动将新膜料的前端与旧膜料的尾端对齐,再以胶带进行接合。

3.然而,在已知技术中,由于须随时留意膜料的使用情况以防止产线停摆,因此会增加人力成本。其次,由于人工更换膜料的速度较慢,须停止产线以进行更换膜料的作业时间较长,因此会造成莫大的营业损失。此外,由于仰赖手动对齐并贴合新旧膜料,因此每一次新旧膜料的接合皆可能产生偏移,难以迅速且稳定地贴合两卷膜料,且人工贴合的过程中还可能产生污染膜料的问题。此外,在已知技术中,所欲进行接合的膜料为单层膜料,且难以将单层膜料的接合技术应用至双层膜料上以进行接合,因此双层膜料的接合技术尚须进一步开发或改良。综上所述,使用已知的接膜装置可能造成生产成本增加、产率下降、良率降低、膜料接合不确实、膜料污损或难以接合双层膜料等问题。

4.因此,亟须提出一种全新的自动接膜设备,以消除或缓和上述问题。

技术实现要素:

5.有鉴于此,本发明提出一种自动接膜设备,以降低生产成本、提升产率、提高良率、使收缩膜确实接合或保持收缩膜清洁。

6.为达成上述目的,根据本发明的第一形式,本发明的自动接膜设备,包括接膜台、吸盘机构、送料机构及接合单元供应机构。接膜台具有多个收缩膜通道,多个收缩膜通道分别具有第一接膜端,其中多个收缩膜通道可为相邻设置,但本发明不限于此;举例来说,多个收缩膜信道可为上下叠层设置或是并排设置。此外,接膜台的多个收缩膜通道可分别设置有与之对应数目的多个收缩膜;当以多个收缩膜中的其中一个进行供料时,其余的多个收缩膜则处于待命接膜状态,待第一收缩膜剩余预定长度时,将使多个收缩膜中的另一个与之连接,以接续供料,其中自动接膜方法将在下文中说明。

7.另外,吸盘机构包括第一吸盘元件及第二吸盘元件,其中第二吸盘元件与第一吸盘元件对应设置,因此第一吸盘元件与第二吸盘元件可翻转而张开一角度(例如,0度至180度)。

8.其次,送料机构包括送料台、两皮带固定元件、皮带、切割单元,其中送料台具有第二接膜端,且第二接膜端与多个收缩膜通道的其中一个的第一接膜端对应设置,因此送料机构可接收来自多个收缩膜通道的其中一个的收缩膜,并使收缩膜在接膜台与送料台上输送,在此,收缩膜的形式可为双层膜料,但本发明不限于此,也可为单层膜料或多层膜料;两

皮带固定元件设置于送料台的第二接膜端,且两皮带固定元件间具有间距,其中间距的大小与收缩膜的宽度对应设置;皮带组设于两皮带固定元件上,但皮带未穿过两皮带固定元件之间,而是保留两皮带固定元件之间的空间,其中皮带的形式可为平皮带、v型皮带、圆皮带、齿型皮带或任何适合形式的皮带,但本发明不限于此;切割单元对应在两皮带固定元件间的间距设置,而得以切割来自多个收缩膜通道的其中一个的收缩膜,其中切割单元可为刀片、剪刀、锯片或任何适合切割收缩膜的元件,但本发明不限于此。

9.此外,接合单元供应机构邻近吸盘机构设置,且包括第一供应元件及第二供应元件,其中第一供应元件与第一吸盘元件对应设置并提供第一接合单元至第一吸盘元件,因此可通过第一吸盘元件上的第一接合单元而将第一收缩膜与第二收缩膜的第一膜层接合;相同地,第二供应元件与第二吸盘元件对应设置并提供第二接合单元至第二吸盘元件,因此也可通过第二吸盘元件上的第二接膜单元而将第一收缩膜与第二收缩膜的第二膜层接合,而成功地将第二收缩膜与第一收缩膜连接。

10.在本发明的自动接膜设备中,吸盘机构可还包括第一驱动单元,与第一吸盘元件及第二吸盘元件连接,且使第一吸盘元件与第二吸盘元件可为开启状态或闭合状态,开启状态为第一吸盘元件与第二吸盘元件之间具有一夹角(例如,介于20度至180度之间、60度至180度之间或90度至180度之间;在本发明的一实施例中,实质上为180度),而闭合状态则为第一吸盘元件与第二吸盘元件的夹角实质上为0度,其中第一驱动单元可为汽缸、电动机或其他适合的驱动单元,但本发明不限于此。

11.在本发明的自动接膜设备中,送料机构还包括第一滚轮及第二滚轮,设置于送料台的第二接膜端,但本发明不限于此。此外,第一收缩膜可通过第一滚轮与第二滚轮之间,通过第一滚轮及第二滚轮以保持第一收缩膜的稳定供应,但本发明不限于此。

12.在本发明的自动接膜设备中,送料机构还包括转向滚轮,设置于送料台上,以使第一收缩膜可由依第一输送方向输送转为依第二输送方向输送,且第一输送方向与第二输送方向不同,从而以改变第一收缩膜的输送方向,但本发明不限于此。此外,转向滚轮不仅限于改变第一收缩膜的输送方向,只要多个收缩膜中的其中一个供应至转向滚轮时,也可改变其输送方向。此外,第一输送方向可为多个收缩膜通道的其中一个的第一接膜端朝向第二接膜端的方向,但本发明不限于此。

13.在本发明的自动接膜设备中,接合单元供应机构可还包括第二驱动单元,使接合单元供应机构可朝向或远离吸盘机构移动,以将第一接合单元或第二接合单元分别提供给第一吸盘元件或第二吸盘元件,但本发明不限于此。

14.在本发明的自动接膜设备中,第一供应元件可包括第一滚轮组,与第一吸盘元件对应设置,以将设置于第一滚轮组上的第一接合单元提供给第一吸盘元件,其中第一接合单元的黏着面是黏贴于第一滚轮组上,但本发明不限于此。另外,第一供应元件可还包括第一切割元件,邻近第一滚轮组设置,以切割第一接合单元,但本发明不限于此。

15.在本发明的自动接膜设备中,第二供应元件可包括第二滚轮组,与第二吸盘元件对应设置,以将设置于第二滚轮组上的第二接合单元提供给第二吸盘元件,其中第二接合单元的黏着面是黏贴于第二滚轮组上,但本发明不限于此。另外,第二供应元件可还包括第二切割元件,邻近第二滚轮组设置,以切割第二接合单元,但本发明不限于此。

16.在本发明的自动接膜设备中,第一供应元件与第二供应元件可为相邻设置,但本

发明不限于此;举例来说,第一供应元件与第二供应元件可为上下叠层方式设置。

17.在本发明的自动接膜设备中,第一接合单元及第二接合单元可分别为胶带,但本发明不限于此。此外,将收缩膜接合的手段并无特殊限制,例如,可使用胶带、胶体、熔接或其他膜料接合方式进行接合。

18.根据本发明的第二形式,本发明还提供一种自动接膜方法,包括以下步骤:

19.步骤s1:提供如前所述的自动接膜设备。

20.步骤s2:供应第一收缩膜至送料机构,且第一收缩膜在多个收缩膜通道的其中一个及送料台上输送。

21.步骤s3:设置第二收缩膜,且第二收缩膜的一端是对应多个收缩膜通道的另一个的第一接膜端设置,且第二收缩膜的该端是在剪切后形成第一膜层及第二膜层,其中皮带设置于第一膜层与第二膜层之间。

22.步骤s4:当供应至送料机构的第一收缩膜剩余一预定长度时,以切割单元切割供应至送料机构的第一收缩膜。

23.步骤s5:移动送料机构,使送料台的第二接膜端与多个收缩膜通道中的另一个的第一接膜端对应设置。

24.步骤s6:移动接合单元供应机构,使吸盘机构的第一吸盘元件及第二吸盘元件分别吸附第一接合单元及第二接合单元。

25.步骤s7:移动吸盘机构以使吸盘机构与多个收缩膜通道中的另一个对应设置,并翻转第一吸盘元件及第二吸盘元件,使第一吸盘元件与第二吸盘元件表面相对,以将第二收缩膜的第一膜层及第二膜层分别通过第一接合单元及第二接合单元与第一收缩膜接合。

26.在本发明的自动接膜方法中,第二收缩膜的第一膜层与第二膜层可通过任何手段与第一收缩膜接合。举例来说,可通过胶带、胶体、熔接或其他膜料接合方式与第一收缩膜接合。

27.本发明的自动接膜方法的前述步骤s6可包括:设置第一接合单元及第二接合单元的黏着面分别在第一滚轮组及第二滚轮组上,使第一吸盘元件及第二吸盘元件分别吸附第一接合单元及第二接合单元的黏着面的反侧,并以第一切割元件及第二切割元件切割第一接合单元及第二接合单元。

28.下文将配合附图并详细说明,使本发明的其他目的、优点、及新颖特征更明显。

附图说明

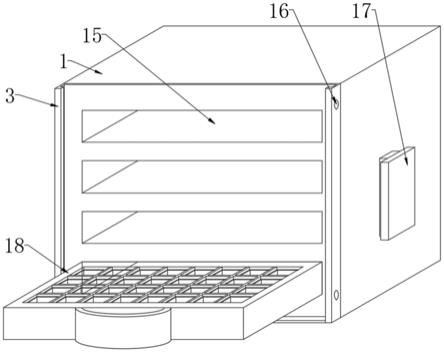

29.图1显示本发明的一实施例的自动接膜设备的正面立体示意图。

30.图2显示本发明的一实施例的自动接膜设备的背面立体示意图。

31.图3(a)至图3(b)显示本发明的一实施例的吸盘机构的立体示意图。

32.图4(a)至图4(c)显示本发明的一实施例的接合单元供应机构的正面立体示意图、俯视图及背面立体示意图。

33.图5(a)至图5(c)显示本发明的一实施例的送料机构的立体示意图。

34.图6至图9显示本发明的一实施例的接合单元供应机构与吸盘机构的作动俯视图。

35.图10至图15显示本发明的一实施例的自动接膜设备的作动立体示意图。

36.【附图中主要元件符号说明】

[0037]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接膜台

[0038]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸盘机构

[0039]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

送料机构

[0040]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接合单元供应机构

[0041]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柜体

[0042]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

收缩膜通道

[0043]

10a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接膜端

[0044]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一收缩膜

[0045]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二收缩膜

[0046]

12a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一膜层

[0047]

12b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二膜层

[0048]

13、14、15、16

ꢀꢀꢀ

收缩膜

[0049]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一驱动单元

[0050]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支柱

[0051]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一吸盘元件

[0052]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二吸盘元件

[0053]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸盘载台

[0054]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

送料台

[0055]

31a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接膜端

[0056]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

皮带固定元件

[0057]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

皮带

[0058]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

切割单元

[0059]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一滚轮

[0060]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转向滚轮

[0061]

37

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0062]

38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二滚轮

[0063]

39

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

马达

[0064]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一供应元件

[0065]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二供应元件

[0066]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二驱动单元

[0067]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一轨道

[0068]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二轨道

[0069]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三轨道

[0070]

54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

皮带固定架

[0071]

55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

台面

[0072]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自动接膜设备

[0073]

111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

末端

[0074]

211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一臂

[0075]

212

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二臂

[0076]

381

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

皮带

[0077]

382

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滚轮

[0078]

411

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接合单元

[0079]

412

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一滚轮组

[0080]

413

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接合台

[0081]

413a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接合端

[0082]

414

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一切割元件

[0083]

415

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一固定轴

[0084]

421

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接合单元

[0085]

422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二滚轮组

[0086]

423

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接合台

[0087]

423a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接合端

[0088]

424

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二切割元件

[0089]

425

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二固定轴

[0090]

541

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滚轮

[0091]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

间距

[0092]

d1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一输送方向

[0093]

d2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二输送方向

[0094]

d3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三输送方向

[0095]

d4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四输送方向

[0096]

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长轴方向

具体实施方式

[0097]

以下提供本发明的不同实施例。这些实施例是用于说明本发明的技术内容,而非用于限制本发明的权利范围。一实施例的一特征可通过合适的修饰、置换、组合、分离以应用于其他实施例。

[0098]

应注意的是,在本发明中,除了特别指明之外,“第一”、“第二”等序数,只是用于区别具有相同名称的多个元件,并不表示它们之间存在位阶、层级、执行顺序、或制程顺序。一“第一”元件与一“第二”元件可能一起出现在同一构件中,或分别出现在不同构件中。序数较大的一元件的存在不必然表示序数较小的另一元件的存在。

[0099]

在本发明中,除了特别指明的之外,所谓的特征甲“或”(or)或“及/或”(and/or)特征乙,是指甲单独存在、乙单独存在、或甲与乙同时存在;所谓的特征甲“及”(and)或“与”(and)或“且”(and)特征乙,是指甲与乙同时存在;所谓的“包括”、“包含”、“具有”、“含有”,是指包括但不限于此。

[0100]

此外,在本发明中,所谓的“上”、“下”或“之间”等用语,只是用于描述多个元件之间的相对位置,并在解释上可推广成包括平移、旋转、或镜射的情形。

[0101]

此外,在本发明中,除了特别指明的之外,“一元件在另一元件上”或类似叙述不必然表示该元件接触该另一元件。

[0102]

图1显示本发明的一实施例的自动接膜设备的正面立体示意图。

[0103]

图2显示本发明的一实施例的自动接膜设备的背面立体示意图。

[0104]

如图1及图2所示,本实施例的自动接膜设备100,包括接膜台1、吸盘机构2、送料机构3、接合单元供应机构4及柜体5。其中,接膜台1设置于柜体5的台面55上且具有多个收缩膜通道10,多个收缩膜通道10分别具有第一接膜端10a,而第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16分别通过多个收缩膜通道10与接膜台1之间,因此通过多个收缩膜通道10可确保第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16在输送过程的稳定性。举例来说,当以第一收缩膜11进行供料时,其余的第二收缩膜12及收缩膜13、14、15、16则处于待命接膜状态,待第一收缩膜11剩余预定长度时,将由第二收缩膜12及收缩膜13、14、15、16中择一与第一收缩膜11连接,以接续供料。至于第二收缩膜12及收缩膜13、14、15、16的供料情形与第一收缩膜11相似,而不再赘述。此外,在本实施例中,可选为,第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16是依序由左至右或由右至左进行供料;但本发明不限于此。以下将以第一收缩膜11先行供膜,而后将第一收缩膜11与第二收缩膜12接合的情形加以说明;且自动接膜方法将在下文中说明。

[0105]

在本实施例中,多个收缩膜通道10为并排设置;而在另一实施例中,多个收缩膜通道10可为上下叠层设置。另外,在本实施例中,多个收缩膜通道10是具有六个收缩膜通道10,且接膜台1的六个收缩膜通道10可分别设置有与之对应数目的第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16;然而,本发明不限于此。

[0106]

其次,柜体5的台面55设置有第一轨道51、第二轨道52、第三轨道53及两皮带固定架54,并可将第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16收纳于柜体5内(如图2所示),其中,在一实施例中,第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16分别为双层膜料,但不限于此。此外,皮带33组设于送料机构3的两皮带固定元件32(如图5(a)所示)上,且组设于两皮带固定架54上的滚轮541而固定于柜体5的台面55上,其中两皮带固定架54与送料机构3的两皮带固定元件32对应设置。由于两皮带固定架54邻近接膜台1的第一接膜端10a,因此皮带33可穿过剪切后的第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16的第一膜层与第二膜层之间(如图11所示)(即第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16分别为双层膜料),并支撑第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16。在本实施例中,吸盘机构2架设于第二轨道52及第三轨道53之间,而送料机构3架设于第一轨道51及第三轨道53之间,且吸盘机构2及送料机构3可沿长轴方向l移动;然而,本发明不限于此。

[0107]

图3(a)至图3(b)显示本发明的一实施例的吸盘机构的立体示意图。

[0108]

如图3(a)所示(第一吸盘元件23及第二吸盘元件24为开启状态),吸盘机构2包括第一驱动单元21、支柱22、第一吸盘元件23、第二吸盘元件24及吸盘载台25。其中,支柱22设置于吸盘载台25上且与第一驱动单元21连接。第一驱动单元21具有第一臂211及第二臂212,而第一吸盘元件23及第二吸盘元件24分别设置于第一驱动单元21的第一臂211及第二臂212上,且第一吸盘元件23与第二吸盘元件24为对应设置。因此,驱动第一驱动单元21可翻转第一臂211及第二臂212,进而使第一吸盘元件23及第二吸盘元件24为开启状态。当第一吸盘元件23及第二吸盘元件24为开启状态时,第一吸盘元件23及第二吸盘元件24可分别吸附第一接合单元411及第二接合单元421(如图4(a)及图8所示),以进行后续的接合动作。

[0109]

如图3(b)所示(第一吸盘元件23及第二吸盘元件24为闭合状态),通过驱动第一驱动单元21,可翻转第一臂211及第二臂212,使第一吸盘元件23及第二吸盘元件24由开启状

态(如图3(a)所示)转为闭合状态,并利用第一吸盘元件23上的第一接合单元411及第二吸盘元件24上的第二接合单元412将第一收缩膜11及第二收缩膜12进行接合(如图4(a)、图9及图15所示)。

[0110]

在本实施例中,第一驱动单元21为夹爪汽缸;在另一实施例中,第一驱动单元21为电动机,但本发明不限于此。此外,在本实施例中,如图3(a)及图3(b)所示,第一吸盘元件23及第二吸盘元件24可分别通过吸气流、静电或其他方式将第一接合单元411及第二接合单元421吸附于其上。

[0111]

图4(a)至图4(c)显示本发明的一实施例的接合单元供应机构的立体示意图及俯视图。

[0112]

如图4(a)至图4(c)所示,接合单元供应机构4邻近吸盘机构2设置(如图1所示),且包括第一供应元件41、第二供应元件42及第二驱动单元43。其中,第一供应元件41与第二供应元件42对应设置且与第二驱动单元43连接,因此驱动第二驱动单元43可连动第一供应元件41及第二供应元件42,使第一供应元件41及第二供应元件42可分别朝向或远离第一吸盘元件23及第二吸盘元件24移动(如图6至图9所示)。

[0113]

此外,第一供应元件41与第二供应元件42为相邻设置。在本实施例中,第一供应元件41与第二供应元件42为上下叠层方式设置;然而,本发明不限于此。此外,在本实施例中,第一接合单元411及第二接合单元421分别为胶带,但本发明不限于此,只要可将收缩膜进行接合即可,例如可通过胶体、熔接或其他膜料接合的方式进行接合。

[0114]

其次,如图3(a)、图4(a)至图4(c)所示,第一供应元件41包括第一接合单元411、第一滚轮组412、第一接合台413、第一切割元件414及第一固定轴415,其中第一接合单元411设置于第一接合台413上且固定于第一固定轴415;第一滚轮组412设置于第一接合台413的第一接合端413a,与第一吸盘元件23对应设置,并将设置于第一滚轮组412上的第一接合单元411提供给第一吸盘元件23。其中第一接合单元411的黏着面是黏贴于第一滚轮组412上,用以固定第一接合单元411,且由于第一接合单元411的黏着面与第一滚轮组412的接触面积不大,因此当第一接合台413移动靠近第一吸盘元件23时,第一吸盘元件23可轻易地吸附第一接合单元411(如图7所示);而第一切割元件414邻近第一滚轮组412设置,以切割第一接合单元411。

[0115]

相似地,如图3(a)、图4(a)至图4(c)所示,第二供应元件42包括第二接合单元421、第二滚轮组422、第二接合台423、第二切割元件424及第二固定轴425,其中第二接合单元421设置于第二接合台423上且固定于第二固定轴425;第二滚轮组422设置于第二接合台423的第二接合端423a,与第二吸盘元件24对应设置,并将设置于第二滚轮组422上的第二接合单元421提供给第二吸盘元件24。其中第二接合单元421的黏着面是黏贴于第二滚轮组422上,用以固定第二接合单元421,且由于第二接合单元421的黏着面与第二滚轮组422的接触面积不大,因此当第二接合台423移动靠近第二吸盘元件24时,第二吸盘元件24可轻易地吸附第二接合单元421;而第二切割元件424邻近第二滚轮组422设置,以切割第二接合单元421。

[0116]

另外,如图4(a)至图4(c)及图6所示,驱动第二驱动单元43可使与之连接的第一供应元件41及第二供应元件42沿第一输送方向d1及第四输送方向d4或第二输送方向d2及第三输送方向d3移动,从而使接合单元供应机构4可朝向或远离吸盘机构2移动,以将第一接

合单元411或第二接合单元421分别提供给第一吸盘元件23或第二吸盘元件24(如图3(a)所示)。

[0117]

此外,如图3(a)、图4(a)至图4(c)所示,第一供应元件41与第一吸盘元件23对应设置并提供第一接合单元411至第一吸盘元件23,因此可通过第一吸盘元件23上的第一接合单元411而将第一收缩膜11与第二收缩膜12接合(如图15所示);相同地,第二供应元件42与第二吸盘元件24对应设置并提供第二接合单元421至第二吸盘元件24,因此也可通过第二吸盘元件24上的第二接膜单元421而将第一收缩膜11与第二收缩膜12接合(如图15所示)。

[0118]

图5(a)至图5(c)显示本发明的一实施例的送料机构的立体示意图。

[0119]

如图5(a)至图5(c)所示,送料机构3包括送料台31、两皮带固定元件32、皮带33、切割单元34、第一滚轮35、转向滚轮36、通孔37、第二滚轮38、皮带381、滚轮382、及马达39。其中,送料台31具有第二接膜端31a,且第二接膜端31a与多个收缩膜通道10的其中一个的第一接膜端10a对应设置,因此送料机构3可接收来自多个收缩膜通道10的其中一个的第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16(如图1所示)。两皮带固定元件32设置于送料台31的第二接膜端31a且设于通孔37中,此外,两皮带固定元件32间具有间距d,因此,可通过在通孔37中调整两皮带固定元件32的位置,而调整间距d的大小,使间距d的大小与第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16(如图1所示)的宽度对应。在本实施例中,间距d略大于收缩膜的宽度,但本发明不限于此。

[0120]

此外,皮带33组设于两皮带固定元件32上,但皮带33未通过两皮带固定元件32之间,而保留了两皮带固定元件32之间的空间,以利于第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16(如图1所示)的输送。在本实施例中,皮带33的形式为平皮带,但本发明不限于此。而切割单元34对应于两皮带固定元件32间的间距d设置,而得以切割来自多个收缩膜通道10的第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16的其中一个(如图1所示)。在本实施例中,切割单元34为刀片,但本发明不限于此,例如可为剪刀、锯片或任何适合切割收缩膜的元件。

[0121]

此外,第一滚轮35及第二滚轮38设置于送料台31的第二接膜端31a,且第一收缩膜11可通过第一滚轮35与第二滚轮38之间,而第二滚轮38则通过与之组设的滚轮382而以皮带381连接马达39,使第二滚轮38作为主动轮,第一滚轮35作为被动轮,用以驱动第一收缩膜11前进,并通过第一滚轮35及第二滚轮38以保持第一收缩膜11的稳定供应,且第一滚轮35及第二滚轮38的旋转方向可由第一输送方向d1或第四输送方向d4决定。而转向滚轮36设置于送料台31上,以使第一收缩膜11可由依第一输送方向d1输送转为依第二输送方向d2输送,且第一输送方向d1与第二输送方向d2不同,通过转向滚轮36的设置以改变第一收缩膜11的输送方向。此外,转向滚轮36不仅限于改变第一收缩膜11的输送方向,只要第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16(如图1所示)中的其中一个供应至转向滚轮36时,也可改变其输送方向。其次,第一输送方向d1可为多个收缩膜通道10的其中一个的第一接膜端10a朝向第二接膜端31a的方向(如图1所示)。在本实施例中,第一输送方向d1正交于第二输送方向d2,但本发明不限于此。

[0122]

图6至图9显示本发明的一实施例的接合单元供应机构与吸盘机构的作动俯视图。

[0123]

如图3(a)、图4(a)及图6所示,此时接合单元供应机构4及吸盘机构2为待命状态,其中接合单元供应机构4的第一接合单元411及第二接合单元421的黏着面分别设置于第一

滚轮组412及第二滚轮组422上,而第一滚轮组412及第二滚轮组422则分别与第一吸盘元件23及第二吸盘元件24对应设置;另外,吸盘机构2的第一吸盘元件23及第二吸盘元件24则为开启状态(两者的夹角实质上为180度),以随时准备吸附第一接合单元411及第二接合单元421。

[0124]

如图3(a)、图4(a)及图7所示,通过驱动接合单元供应机构4的第二驱动单元43,使与之连接的第一供应元件41与第二供应元件42沿着第一输送方向d1朝向吸盘机构2移动。接着,使第一吸盘元件23及第二吸盘元件24通过吸气流而分别吸附第一接合单元411及第二接合单元421的黏着面的反侧。在本实施例中,是通过吸气流的方式进行吸附,但本发明不限于此;在其他实施例中,也可通过静电或其他方式进行吸附。

[0125]

如图3(a)、图4(a)及图8所示,由于第一接合单元411及第二接合单元421的一端已被吸附于第一吸盘元件23及第二吸盘元件24上,因此通过驱动第二驱动单元43,使第一供应元件41与第二供应元件42沿着第二输送方向d2移动,并同时拉开第一接合单元411及第二接合单元421,进而使第一吸盘元件23及第二吸盘元件24的表面分别被第一接合单元411及第二接合单元421所覆盖。在本实施例中,第一吸盘元件23及第二吸盘元件24的表面是完全被第一接合单元411及第二接合单元421所覆盖,但本发明不限于此,也可依需求调整第一接合单元411及第二接合单元421覆盖第一吸盘元件23及第二吸盘元件24的表面的比例。

[0126]

如图3(a)、图4(a)及图9所示,由于第一吸盘元件23及第二吸盘元件24的表面已吸附有第一接合单元411及第二接合单元421,因此通过分别设置于第一供应元件41及第二供应元件42上的第一切割元件414及第二切割元件424进行切割,而将第一接合单元411及第二接合单元421裁切成一预定长度并分别吸附于第一吸盘元件23及第二吸盘元件24上,待后续进行接膜所用。此外,当第一切割元件414及第二切割元件424切割完毕后,将驱动第二驱动单元43,使第一供应元件41及第二供应元件42沿着第三输送方向d3及第四输送方向d4远离吸盘机构2,并回到初始位置(如图6所示)。在本实施例中,接合单元供应机构4是回到初始位置,但本发明不限于此,只要接合单元供应机构4的位置不影响吸盘机构2后续的作动即可。

[0127]

图10至图15为本发明的一实施例的自动接膜设备的作动立体示意图。

[0128]

如图10所示,此时是由第一收缩膜11供应至送料机构3,第一收缩膜11的输送于两皮带固定元件32之间,并通过旋转第二滚轮38以将第一收缩膜11朝向第一输送方向d1输送(如图5(c)所示),接着通过转向滚轮36使第一收缩膜11由依第一输送方向d1输送转至依第四输送方向d4输送。于此同时,已先将接合单元供应机构4的第一接合单元411及第二接合单元421分别设置于第一吸盘元件23及第二吸盘元件24上(如图3(a)及图4(a)所示),待命准备用于接膜。此外,皮带33也可穿过剪切后的第二收缩膜12及收缩膜13、14、15、16中的至少一收缩膜的第一膜层及第二膜层(如图1及图11所示),以支撑第二收缩膜12及收缩膜13、14、15、16(如图1所示)。

[0129]

如图11所示,当第一收缩膜11剩余一预定长度时,准备将第一收缩膜11与第二收缩膜12进行接合,因此先以送料机构3的切割单元34切割第一收缩膜11(如图5(a)所示),使第一收缩膜11形成一末端111。此时,送料机构3进入准备接膜状态,由马达39通过皮带381带动第二滚轮38(如图5(c)所示),以使第一收缩膜11往前输送一特定距离,使第一收缩膜11的末端111由收缩膜通道10移出至两皮带固定元件32之间,以利于后续将第一收缩膜11

的末端111与第二收缩膜12进行接合。在本实施例中,可设置一侦测单元(图中未揭示),用于侦测第一收缩膜11、第二收缩膜12及收缩膜13、14、15、16所剩余的长度(如图1所示),其中侦测单元的种类并无特殊限制,例如可为一光学侦测单元或其他侦测单元。

[0130]

如图11及图12所示,通过驱动第三驱动元件(图中未揭示),将架设于第一轨道51与第三轨道53之间的送料机构3沿着第三输送方向d3移动。由于皮带33设置于第二收缩膜12的第一膜层12a与第二膜层12b之间,因此当送料机构3沿着第三输送方向d3移动时,第一收缩膜11的末端111将移入第二收缩膜12的第一膜层12a与第二膜层12b之间,也即第二收缩膜12的第一膜层12a位于第一收缩膜11之上,而第二收缩膜12的第二膜层12b位于第一收缩膜11之下。

[0131]

如图3(a)、图4(a)及图13所示,通过驱动第四驱动元件(图中未揭示),使吸需机构2沿着第三输送方向d3移动,将吸盘机构2的第一吸盘元件23及第二吸盘元件24与第二收缩膜12的第一膜层12a及第二膜层12b对应设置(如图11所示),以准备利用第一接合单元411及第二接合单元421进行接膜。

[0132]

如图3(a)、图4(a)、图11及图14所示,通过驱动第一驱动元件21,使吸盘机构2的第一吸盘元件23及第二吸盘元件24由开启状态转为闭合状态(即两者的夹角实质上由180度转为0度,但本发明不限于此),并进一步将先前设置在第一吸盘元件23上的第一接合单元411贴合至第二收缩膜12的第一膜层12a与第一收缩膜11上,且同时将先前设置在第二吸盘元件24上的第二接合单元421贴合至第二收缩膜12的第二膜层12b与第一收缩膜11上,而成功将第一收缩膜11与第二收缩膜12进行接合,完成接膜的动作。

[0133]

如图3(a)、图4(a)及图15所示,待第一收缩膜11与第二收缩膜12完成接合后,送料机构3的第二滚轮38即恢复旋转速率(如图5(c)所示),并开始改由第二收缩膜12进行供料。其次,吸盘机构2也通过第四驱动元件(图中未揭示)沿着第二输送方向d2回至初始位置,而接合单元供应机构4则重新为第一吸盘元件23及第二吸盘元件24提供第一接合单元411及第二接合单元421。至于当第二收缩膜12及收缩膜13、14、15、16即将使用完毕时(如图1所示),其接合动作与第一收缩膜11使用完毕时的接合动作相似,而不再赘述。

[0134]

尽管本发明已通过实施例来说明,应理解的是,只要不背离本发明的精神及权利要求所主张的,可作出许多其他可能的修饰及变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。