1.本发明涉及碳酸二烷基酯催化剂的再生方法和再生装置及应用,碳酸二烷基酯的制备方法和制备装置及应用。

背景技术:

2.碳酸二甲酯作为一种无毒有机原料,可进行羰基化、甲基化、甲氧基化、羧甲基化等多种化学反应,具有广阔的应用市场和前景。

3.目前已实现工业化生产碳酸二甲酯的工艺主要有光气法、酯交换法、甲醇氧化羰基化法等。其中光气法为早期的生产方法,工艺复杂,原料毒性大,不利于安全生产,因此属于被淘汰的工艺。cn103143357a和cn107694609a提供了甲醇氧化羰基化法制备碳酸二甲酯的催化剂,前者催化剂包含活性组分cu2o与活性炭,后者催化剂包括铜的卤化物和离子液体,但是两种催化剂的甲醇转化率都较低,并且制备成本较高或操作条件较为严苛,严重限制了其应用。cn109821560a公开了一种酯交换法生产碳酸二甲酯的催化剂和使用方法,该种方法的优点在于碳酸二甲酯选择性高,操作简单;但是原料碳酸乙烯酯来源于石油资源,价格和产量容易出现波动,直接影响其经济收益。另外,cn102212009a公开了尿素醇解法联产碳酸二甲酯和二甲醚的工艺;cn106946706a公开了通过二氧化碳和甲醇直接反应制备碳酸二甲酯的方法,但这两种方法都存在条件苛刻、收率较低等问题,实现工业化仍有困难。

4.发展碳一化工不但能符合能源要求,而且可以实现煤炭的高效利用,极大地减轻环境污染,是非常重要的研究领域。cn106518675a和cn106431920b提供了由合成气出发制备草酸二甲酯的方法。该反应可以高效地得到高纯度的草酸二甲酯。

5.而草酸二甲酯经过脱羰基反应就可以方便地得到碳酸二甲酯,反应方程式为:

[0006][0007]

专利tw513405b公开了一种用于制备碳酸二烷基酯的方法。该专利使用负载型碱金属催化剂催化草酸二烷基酯发生脱羰基反应来制备碳酸二烷基酯。使用该类型催化剂可同时获得高转化率和选择性,其中以活性炭为载体负载的碱金属催化剂最具有应用前景。但实验表明,该类型催化剂在经过一段时间的反应后活性会明显下降。普通的加热、冲洗、超声处理、重新负载活性组分等方法都无法恢复其催化活性。高温下水蒸汽处理可以除去反应过程产生的附着于催化剂表面的碳化合物,使被掩盖的催化剂活性中心再次暴露出来,从而恢复活性。但由于催化剂载体同样是碳材料,在水蒸气再生条件下也易于发生反应而造成催化剂的损耗和变化。常规的处理方式可以通过控制温度在一定程度上避免深度反应的进行,但难以准确地判断再生终点,仍然存在催化剂损坏的风险,再生催化剂存在恢复不完全或过度反应的问题,再生后的催化剂性能不稳定,催化剂效果不佳。因此,亟需一种简便、高效的方法来控制反应的进程和催化剂的再生。

技术实现要素:

[0008]

针对现有技术存在的上述问题,本发明提供一种碳酸二烷基酯催化剂的再生方法,采用该再生方法可以准确地判断再生终点,再生催化剂性能稳定,催化效果好,明显延长催化剂的使用寿命。

[0009]

本发明第一方面提供了一种碳酸二烷基酯催化剂的再生方法,包括将待再生催化剂与水蒸气接触,直至再生尾气中一氧化碳的产生速率小于50ml/h

·g·

cat。

[0010]

在本发明中,单位“ml/h

·g·

cat”是指相对于每克催化剂,每小时产生的毫升量。例如一氧化碳的产生速率为10ml/h

·g·

cat,是指相对于每克催化剂,一氧化碳每小时产生10ml。

[0011]

在本发明中,一氧化碳的产生速率其计算公式为:一氧化碳生成速率=(再生尾气流量

×

一氧化碳含量)/催化剂重量。

[0012]

根据本发明所述的再生方法的一些实施方式,再生尾气中一氧化碳的产生速率不大于30ml/h

·g·

cat,优选不大于10ml/h

·g·

cat。

[0013]

根据本发明所述的再生方法的一些实施方式,再生条件包括:空速为0.5-5h-1

;升温速率为1-5℃/min,升温至300-600℃。

[0014]

根据本发明所述的再生方法的一些实施方式,所述再生方法还包括通入氮气和/或惰性气体。该气体有利于促进水的汽化。例如,将待再生催化剂与水蒸气和气体接触,所述气体为氮气和/或惰性气体。优选所述气体与水蒸气的摩尔比为0.1-5:1。

[0015]

根据本发明所述的再生方法的一些实施方式,所述催化剂为草酸二烷基酯脱羰基制备碳酸二烷基酯催化剂。

[0016]

根据本发明所述的再生方法的一些实施方式,所述催化剂包括活性炭载体和活性组分。

[0017]

根据本发明所述的再生方法的一些实施方式,所述载体选自椰壳活性炭、煤质活性炭和果壳活性炭中的一种或多种。

[0018]

根据本发明所述的再生方法的一些实施方式,所述活性组分选自含有钾、铷和铯中的一种或多种的碱金属化合物。

[0019]

根据本发明所述的再生方法的一些实施方式,优选地,以催化剂的总重量为基准,载体的重量为60-95重量%,活性组分的重量为5-40重量%。

[0020]

根据本发明所述的再生方法的一些实施方式,优选地,所述催化剂为负载型催化剂,典型的制备方法包括但不限于浸渍法。例如等体积浸渍等。

[0021]

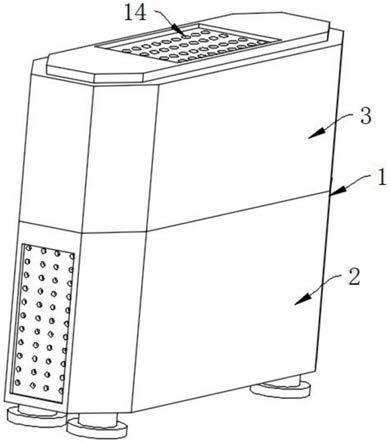

本发明第二方面提供了一种碳酸二烷基酯催化剂的再生装置,包括再生反应器以及与所述再生反应器连通的水蒸气进料管线和再生尾气管线,所述再生尾气管线与一氧化碳检测器连接。

[0022]

根据本发明所述的再生装置的一些实施方式,所述再生装置还包括设置于水蒸气进料管线上的第一阀门和设置于再生尾气管线上的第二阀门。优选地,第一阀门和第二阀门联动。

[0023]

根据本发明所述的再生装置的一些实施方式,优选地,检测器可以检测一氧化碳的含量等。

[0024]

根据本发明所述的再生装置的一些实施方式,所述检测器可以为色谱仪等。

[0025]

本发明第三方面提供了一种碳酸二烷基酯的制备方法:包括以下步骤:

[0026]

(1)在催化剂作用下,原料发生脱羰基反应,生成碳酸二烷基酯,直至催化剂需要再生;

[0027]

(2)切换至再生处理,所述再生处理采用上述的再生方法或采用上述的再生装置进行的再生;

[0028]

循环步骤(1)和步骤(2),进行连续生产。

[0029]

根据本发明所述的制备方法的一些实施方式,所述原料为含有草酸二烷基酯的原料。

[0030]

根据本发明所述的制备方法的一些实施方式,步骤(1)中,判断催化剂需要再生的条件可以根据需要而定,例如草酸二甲酯转化率降至80%,与之对应的反应器出口产物中草酸二甲酯的含量为3.2重量%。因此,可以将反应器出口物质中草酸二烷基的含量大于3.2%作为判断需要再生的依据。

[0031]

根据本发明所述的制备方法的一些实施方式,所述脱羰基反应的条件包括:温度为165-230℃,空速为0.5-10h-1

。

[0032]

根据本发明所述的制备方法的一些实施方式,所述催化剂为草酸二烷基酯脱羰基制备碳酸二烷基酯催化剂。

[0033]

根据本发明所述的制备方法的一些实施方式,所述催化剂包括活性炭载体和活性组分。

[0034]

根据本发明所述的制备方法的一些实施方式,所述载体选自椰壳活性炭、煤质活性炭和果壳活性炭中的一种或多种。

[0035]

根据本发明所述的制备方法的一些实施方式,所述活性组分选自含有钾、铷和铯中的一种或多种的碱金属化合物。

[0036]

根据本发明所述的制备方法的一些实施方式,优选地,以催化剂的总重量为基准,载体的重量为60-95重量%,活性组分的重量为5-40重量%。

[0037]

根据本发明所述的制备方法的一些实施方式,优选地,所述催化剂为负载型催化剂,典型的制备方法包括但不限于浸渍法。例如等体积浸渍等。

[0038]

根据本发明所述的制备方法的一些具体实施方式,碳酸二烷基酯的制备方法可以包括以下步骤:

[0039]

(1)在正常草酸二烷基酯脱羰基反应阶段,进料部分的原料为含有草酸二烷基酯成分的原料,按照0.5-10.0h-1

的空速将该原料输入反应系统,反应器内催化剂床层温度为165-230℃,在催化剂的作用下发生反应后,产物通过检测部分经过分析,检测其中草酸二烷基酯的含量,当该含量不超过限定值时,持续进行反应;当草酸二烷基酯的含量超过限定值说明催化剂需要进行再生;

[0040]

(2)将进入原料切换为水,按照0.5-5.0h-1

的空速通入反应器。并按照1-5℃/min的速率升高催化剂床层温度至再生温度300-600℃并保持恒定。在催化剂床层温度达到指定温度并保持恒温后检测反应器出口气体中一氧化碳的流量。当一氧化碳的生成速率小于50ml/h

·g·

cat,优选不大于30ml/h

·g·

cat,更优选不大于10ml/ml/h

·g·

cat后缓慢降低催化剂床层温度至反应温度并将水切换为含有草酸二烷基酯的原料,恢复正常反应。

[0041]

本发明第四方面提供了一种制备碳酸二烷基酯的装置,包括反应器以及与所述反

应器连通的进料管线和尾气管线,所述进料管线与反应原料供应源和/或水源连通,所述尾气管线与用于检测反应器出口物质中草酸二烷基和/或一氧化碳的检测器连接。

[0042]

根据本发明所述的制备装置的一些实施方式,所述反应原料为含有草酸二烷基酯的原料。

[0043]

根据本发明所述的制备装置的一些实施方式,优选地,检测器可以检测草酸二烷基和/或一氧化碳的含量等。

[0044]

根据本发明所述的制备装置的一些实施方式,所述检测器可以为色谱仪等。

[0045]

根据本发明所述的制备装置的一些实施方式,所述反应器可以为连续进料的反应器,例如但不限于连续进料的管式反应器。

[0046]

根据本发明所述的制备装置的一些实施方式,所用催化剂可以置于反应器内部恒温段。

[0047]

本发明第五方面提供了上述的再生方法、上述的再生装置、上述的制备方法或上述的制备装置在草酸二烷基酯脱羰基制备碳酸二烷基酯中的应用。

[0048]

本发明的有益效果:

[0049]

(1)由于积碳与载体具有不同的结构和组成,所以与水蒸汽反应的速率也存在差异,采用本发明的再生方法和/或再生装置,可以及时判定再生终点、终止再生操作以保护催化剂。

[0050]

(2)通过使用本发明的碳酸二烷基酯制备方法和/或制备装置,可以方便地掌握催化剂性能的变化趋势、及时完成催化剂性能的恢复,从而将草酸二烷基酯脱羰基反应保持较高的转化率,明显延长催化剂使用寿命,避免催化剂再生时间长、效果不稳定等缺点,具有很好的应用前景。

具体实施方式

[0051]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0052]

以下实施例和比较例中,

[0053]

(1)草酸二烷基酯制碳酸二烷基酯催化剂为用等体积浸渍法制备的负载于椰壳活性炭上的碳酸钾重量含量为25重量%的催化剂。

[0054]

(2)反应原料为草酸二甲酯含量为20重量%的甲醇溶液,将草酸二甲酯转化率降至80%作为催化剂需要再生的标准,与之对应的反应器出口产物中草酸二甲酯的含量为3.2重量%。

[0055]

(3)除特别说明外,在实施例中,当一氧化碳生成速率为10ml/h

·g·

cat时,再生尾气不凝气体中一氧化碳的含量为0.8体积%。因此当经过气液分离后的再生尾气中一氧化碳的含量小于0.8体积%时停止再生操作,恢复正常反应。

[0056]

(4)分析液相和气相产物的色谱仪分别为购自agilent公司的7890b型色谱和购自sra instruments公司的t3000型色谱。

[0057]

【实施例1】

[0058]

(1)草酸二烷基酯脱羰基制备碳酸二烷基酯反应阶段

[0059]

将10g草酸二烷基酯制碳酸二烷基酯催化剂置于管式反应器中间位置,温度升至

180℃,反应压力为常压。将草酸二甲酯的甲醇溶液以1.0h-1

的空速通入反应器,经汽化后达到催化剂床层。将反应产物进行色谱分析,其中草酸二甲酯含量为0.2重量%,经计算,草酸二甲酯转化率为98.7%。经过15天的持续反应后,反应器出口产物中草酸二甲酯含量达到3.4重量%,催化剂需要再生。

[0060]

(2)催化剂再生阶段

[0061]

停止进料,以2.0h-1

的空速通入去离子水,同时以200ml/min的流量向反应器通入氮气(气体与水蒸气的摩尔比为0.48:1)。以1℃/min的速率将床层温度逐渐上升到300℃后保持温度稳定。定时检测反应器出口再生尾气中一氧化碳的含量,发现经过12小时后一氧化碳生成速率为10ml/h

·g·

cat。

[0062]

(3)循环步骤(1)和步骤(2),进行连续生产阶段

[0063]

将催化剂床层温度缓慢降至180℃,将进料切换为草酸二甲酯的甲醇溶液,按照步骤(1)反应条件继续进行反应,催化剂性能得到恢复。

[0064]

经过6个反应和再生周期累计3个月的反应,催化剂活性略有下降,初始草酸二甲酯转化率降为96.1%。

[0065]

【实施例2】

[0066]

按照【实施例1】的步骤(1)进行反应。不同的是,反应温度改为165℃,草酸二甲酯原料空速改为0.5h-1

,持续反应32天,反应器出口产物中草酸二甲酯含量达到3.2%,开始对催化剂进行再生操作。

[0067]

按照【实施例1】的步骤(2)进行再生。不同的是,其中再生温度改为500℃,经过5小时后一氧化碳生成速率为10ml/h

·g·

cat。

[0068]

催化剂性能得到有效恢复,反应继续进行。经过4个反应和再生周期累计超过4个月的反应,催化剂性能没有下降趋势。

[0069]

【实施例3】

[0070]

按照【实施例1】的方法反应和再生,不同的是,将步骤(2)的再生温度改为600℃,经过4小时再生后一氧化碳生成速率为10ml/h

·g·

cat。

[0071]

经过6个反应和再生周期累计超过2个月的反应,催化剂初始活性没有下降趋势,但再生周期降低为10天,再生较为频繁。

[0072]

【实施例4】

[0073]

按照【实施例1】的方法反应和再生,不同的是,步骤(2)中,将一氧化碳生成速率为30ml/h

·g·

cat作为完成再生的判断标准,然后降低催化剂床层温度,结束再生操作。

[0074]

经过6个反应和再生周期累计超过3个月的反应,催化剂初始活性有所下降,草酸二甲酯转化率为93.6%。

[0075]

【实施例5】

[0076]

按照【实施例1】的方法反应和再生,不同的是,步骤(2)中,以2000ml/min的流量向反应器通入氮气(气体与水蒸气的摩尔比为4.82:1)。

[0077]

经过6个反应和再生周期累计超过3个月的反应,催化剂初始活性有所下降,草酸二甲酯转化率为94.7%。

[0078]

【实施例6】

[0079]

按照【实施例1】的方法反应和再生,不同的是,将步骤(2)的再生温度降为200℃。

[0080]

再次进行评价,草酸二甲酯转化率为83%,催化剂性能没有得到恢复。

[0081]

【实施例7】

[0082]

按照【实施例1】的方法反应和再生,不同的是,将步骤(2)的再生温度升至700℃。

[0083]

再次进行评价,草酸二甲酯转化率为91.2%,催化剂性能恢复不完全。

[0084]

【比较例1】

[0085]

按照【实施例1】的方法反应和再生,不同的是,步骤(2)中,将一氧化碳生成速率为50ml/h

·g·

cat作为完成再生的判断标准,然后降低催化剂床层温度,结束再生操作。

[0086]

再次进行评价,草酸二甲酯转化率为89.8%,催化剂性能恢复不完全。

[0087]

【比较例2】

[0088]

按照【实施例2】的方法反应和再生,不同的是,在步骤(2)再生过程不检测再生尾气中一氧化碳的含量变化,将再生时间定为12小时。再次进行评价,草酸二甲酯转化率为85%,再生效果不理想,说明水蒸气与催化剂发生过度反应。

[0089]

【比较例3】

[0090]

按照【实施例1】的方法反应,步骤(2)再生过程如下:

[0091]

以200ml/min的流量向反应器通入氮气。以1℃/min的速率将床层温度逐渐上升到300℃后保持温度稳定,反应12小时后停止再生。

[0092]

再次进行评价,草酸二甲酯转化率为79%,催化剂性能没有得到恢复。

[0093]

【比较例4】

[0094]

将【比较例3】得到的催化剂用60℃的甲醇反复冲洗,烘干后再次评价,催化剂没有活性。说明使用有机溶剂洗涤不但没有消除积碳影响,反而溶解了催化剂上的活性组分,造成活性组分流失,催化剂彻底失活。

[0095]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。