膜电极组件和燃料电池

1.本发明涉及一种在具有改进的一氧化碳(co)耐受性的同时具有高催化活性的膜电极组件以及一种包括此种膜电极组件的燃料电池。

2.由现有技术已知用于燃料电池应用的包括质子传导膜的膜电极组件,所述膜在一侧上涂覆有阳极并且在另一侧上涂覆有阴极。阳极在此大多包含铂作为催化剂,铂将送入燃料电池中的氢催化转化为质子。同样,大多使用铂作为催化剂来还原阴极侧上的氧。在迄今为止的膜电极组件中不利的是其对co的较低耐受性,co作为催化剂毒物起作用并且其次还降低膜电极组件且由此还有燃料电池的效率。

3.本发明的目的是提供一种膜电极组件,所述膜电极组件的独特之处在于高催化活性以及还有高co耐受性。此外,本发明的目的是提供一种具有持久的高功率密度的燃料电池。

4.此目的通过独立权利要求的特征实现。从属权利要求包含了本发明的有利的改进方案。

5.因此,所述目的通过一种膜电极组件实现,所述膜电极组件包括阴极、阳极和质子传导膜。所述膜在此布置在所述阴极与所述阳极之间。所述阴极包括含金属的第一催化剂和质子传导离聚物。第一催化剂优选均匀分布在所述离聚物中,使得在整个阴极上产生高催化活性并且氧被有效转化。具体而言第一催化剂仅限于,第一催化剂催化阴极反应,即氧气的还原。

6.阳极同样包括质子传导离聚物并且此外还包括催化氢到质子的氧化过程的含金属的第二催化剂。换言之,第二催化剂催化阳极反应,即氢到质子的转化(氧化)。然后,质子迁移穿过质子传导隔膜并且随后与经还原的氧进行反应。

7.另外,所述阳极还包括催化co到co2的反应(即co的氧化)的含金属的第三催化剂。作为催化剂毒物起作用并且降低电极效率的co例如可能被含氢的燃烧气体带入。如果不能快速去除,它将阻止催化剂的活性位点并且大幅度降低膜电极组件的功率密度。通过设置第三催化剂,将存在的co氧化成co2并且由此无害化。co2不损害催化剂的效率,从而通过第三催化剂提高了针对co的耐受性。第二催化剂的铂和第三催化剂的铂的总质量比例与第二催化剂和第三催化剂的除铂以外金属的总质量比例的比大于3:1。通过这种质量比首先在本发明的膜电极组件中实现了功率密度的较高的长时间稳定性并且同时实现了高co耐受性。

8.作为含金属的第一催化剂、第二催化剂和第三催化剂可以考虑催化对应的所希望的反应并且包含至少一种金属的那些含金属的催化剂。金属在此可以以不同形式存在。示例性的催化剂包括(纯的、即单质型的)金属,例如贵金属,以及其中的ir、ru和pt,但是还有金属氧化物和两种或多种金属的合金。第二催化剂和第三催化剂可以包含相同的金属,但是以不同形式存在。于是,例如第二催化剂为(纯的)金属,而第三催化剂为合金。或者第二催化剂为(纯的)金属,而第三催化剂为金属氧化物。或者第二催化剂为金属氧化物,而第三催化剂为合金。在第二催化剂和第三催化剂中含金属的催化剂的任意组合都是可能的。

9.质量比基于对应的含金属催化剂的金属的相应质量来确定。在此,第二催化剂或

第三催化剂或者第二催化剂和第三催化剂可以包含铂。不需要第二催化剂以及第三催化剂都包含铂,只要在第二催化剂和第三催化剂中铂的总质量与在第二催化剂和第三催化剂中其余金属(即除铂以外的所有金属)的总质量的质量比大于3:1即可。

10.根据本发明,第二催化剂的铂和第三催化剂的铂的总单位面积重量小于0.4mg/cm2,由此在经济耗费最小的同时可以获得非常好的催化性能。

11.可以在膜电极组件有非常好的功率密度的同时有利地如下改进co耐受性:第二催化剂的铂和第三催化剂的铂的总质量比例与第二催化剂和第三催化剂的除铂以外金属的总质量比例的比小于或等于9:1。

12.根据另一个有利的改进方案,所述第二催化剂和所述第三催化剂分别布置在导电载体上。布置有第二催化剂和第三催化剂的导电载体在此可以分别为相同的导电载体或者可以使用不同的导电载体。由此可以改进阳极的导电性,这有利于膜电极组件的功率密度。第二催化剂和/或第三催化剂在此可以以分别的电极层存在或者均匀地分布在共用的电极层中。在前者的情况下,对于所述膜电极组件得到如下层顺序:阴极/膜/阳极层1/阳极层2。在后者的情况下,对于所述膜电极组件得到如下层顺序:阴极/膜/阳极。

13.由于非常高的反应活性和由此良好的催化性能,第二催化剂和第三催化剂选自合金、金属、金属氧化物或这些化合物的混合物。在此,第二催化剂和/或第三催化剂的这些含金属化合物中的至少一种包含铂,以便将第二催化剂的铂和第三催化剂的铂的总质量与第二催化剂和第三催化剂的除铂以外金属的总质量比例的比设定为大于3:1。第二催化剂优选为铂。进一步有利的是,第三催化剂为铂合金,因为可以在co结合和转化活性方面非常好地对铂合金进行选择。

14.所述合金特别有利地包括铂和选自由ru、rh、ni、cu和ir组成的组的至少一种元素。上述合金元素中,ru是特别优选的,因为它不仅非常快速且由此有效地结合co而且还促进向co2的转化。

15.进一步有利的是,所述导电载体选自导电碳、无机氧化物及其混合物。由于加工简化,特别有利地使用导电碳或者一种或多种氧化物。

16.在此进一步有利的是,所述导电载体具有50至1000m2/g的比表面积,因为由此第二催化剂和第三催化剂可以特别细且均匀地分布在阳极中。由于增加了在催化剂处用于进行催化反应的结合位置,这改进了阳极的活性。比表面积在此根据din iso 9277:2003-05“根据bet法通过气体吸附来测定固体的比表面积”借助于氮吸附(bet法)来测定。

17.另一个有利的改进方案在于,第二催化剂的铂的单位面积重量小于0.3mg/cm2。在此,铂的单位面积重量理解为相对于阳极的朝向隔膜的几何面积计的第二催化剂的铂的重量。通过小于0.3mg/cm2的第二催化剂的铂的单位面积重量可以在非常高的阳极催化活性下保持尽可能低的成本。

18.为了同时实现非常良好的催化性能,第二催化剂的铂和第三催化剂的铂的总单位面积重量有利地大于0.015mg/cm2并且尤其大于0.03mg/cm2。

19.出于上述原因进一步优选的是,第二催化剂的铂的单位面积重量大于0.015mg/cm2并且尤其大于0.03mg/cm2。

20.为了获得膜电极组件功效的特别高的长时间稳定性(即在所使用的燃料的转化中很高的催化活性)以及非常良好的co耐受性,第一催化剂的铂对第二催化剂和第三催化剂

的除铂以外金属的总质量比例的质量比优选大于12:1,尤其大于35:1。即使当在运行期间合金金属(例如钌)从阳极转移到阴极上,这个比例也允许长期保持高功率密度。这个过程可能导致阴极的催化活性降低,于是当维持先前所述的催化剂比例时这个过程不太明显。

21.由于在将氧与质子转化成水时非常良好的催化活性,第一催化剂有利地选自铂、铂合金、过渡金属、过渡金属合金及其混合物。

22.为了在低催化剂浓度下实现尽可能均匀的分布并且因此非常高的阴极催化活性,根据另一个有利的改进方案,第一催化剂被布置在导电载体上。作为导电载体可以使用如上文对于第二催化剂和第三催化剂的载体已经描述为有利的那些导电载体。

23.如果使用过渡金属合金作为第一催化剂,则所述过渡金属合金尤其选自铂和钴。铂-钴合金已经证实为容易获取的并且具有高催化活性。

24.根据本发明,同样还记载了一种包括上文公开的膜电极组件的燃料电池。由于使用了本发明的膜电极组件,所以能实现具有持久的高功率密度、针对co有耐受性的燃料电池。

25.对于本发明膜电极组件描述的那些优点、有利效果和改进方案同样应用于本发明的燃料电池。

26.本发明的其他细节、优点和特征由以下借助附图对实施例的说明得出。在附图中:

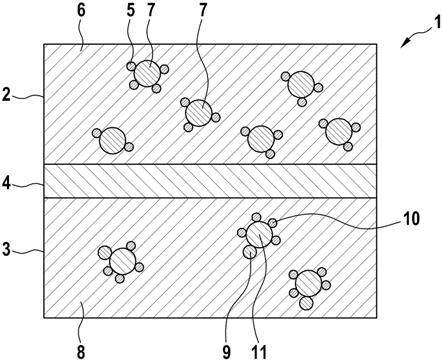

27.图1以截面图示出根据一个实施方式的膜电极组件,

28.图2示出阐明关于功率稳定性和co稳定性的测试结果的图形,

29.图3示出阐明来自图2的关于功率稳定性的测试结果的表格,和

30.图4示出阐明来自图的关于co稳定性的测试结果的表格。

31.在图1中仅展示了膜电极组件的关键特征。为了简洁起见,省去了所有其余特征。

32.图1示出一种膜电极组件1,所述膜电极组件包括阴极2和阳极3,其间具有质子传导膜4。阳极3在此为其上氢被氧化为质子的电极,质子随后继续反应生成水。阴极2是其上氧气被还原的电极。

33.阴极2包括第一催化剂5和质子传导离聚物6,其中第一催化剂5催化氧的还原并且尤其包括铂、铂合金、一种或多种过渡金属或其混合物。第一催化剂优选布置在导电载体7上。

34.阳极3同样包括质子传导离聚物8、催化氢为质子的反应的第二催化剂9和催化co到co2的反应的第三催化剂10。第二催化剂9以及第三催化剂10分别被承载在导电载体11上。

35.第二催化剂9为铂,而第三催化剂10为铂合金。在铂合金中,铂构成以质量%计的主要组成部分并且选自由ru、rh、ni、cu和ir组成的组的元素中的至少一种元素用作掺杂元素。

36.第二催化剂9的铂和第三催化剂10的铂的总质量比例与第二催化剂9和第三催化剂10的除铂以外金属的总质量比例的比大于3:1并且小于10:1。

37.膜电极组件1的独特之处在于很高的功率密度的长时间稳定性以及针对co的非常高的耐受性。

38.另外进行了以下实验。制备了具有阴极和阳极的膜电极组件,所述阴极包括负载在大表面积碳上呈铂-钴合金形式的具有0.40mg

pt

/cm2的单位面积重量的铂作为含金属的

第一催化剂并且此外包括具有约1.27meq/g的离子交换能力的质子传导离聚物,所述阳极同样包括具有约1.27meq/g的离子交换能力的质子传导离聚物、催化氢到质子的反应的含金属的第二催化剂和催化co到co2的反应的含金属的第三催化剂。使用铂作为第二催化剂,而使用铂-钌合金作为第三催化剂。

39.在所制备的膜电极组件中,每种情况下变化第二催化剂的铂和第三催化剂的铂(在此57.4质量%)的总质量比例与所述第二催化剂(在此0质量%)和所述第三催化剂(在此42.6质量%)的除铂以外金属(ru)的总质量比的比例。

40.膜电极组件的制备一般如下进行:

41.首先制备单独的分散体(“墨水”)以制备阳极和阴极催化剂层,其方式为将相应的催化剂、质子传导离聚物和适合的溶剂(选自水和有机溶剂)借助适合的分散设备进行分散。为了制备阳极催化剂分散体,使用第二催化剂和第三催化剂并且在组成上使它们如此变化,从而实现不同的铂与非铂金属之比。随后将阳极和阴极墨水涂覆到ptfe载体箔上并且干燥,以便制备相对于铂金属具有所希望的单位面积重量(负载量)的阳极层和阴极层。随后将质子传导膜布置在位于载体箔上的阳极层与阴极层之间,并且在压力和温度下如此压制,使得发生先前制备的电极层向隔膜上的转印。作为离聚物可以使用全氟化的或还有基于烃类的、用酸基团(例如磺酸或羧酸)官能化的聚合物。在此,酸基团通常布置在侧链中,其链长可以不同并且既可以以直链也可以以支链存在。作为有机溶剂通常可以使用分别具有不同链长以及环状结构的醇类、酮类、醛类、羧酸类、羧酸酯类、醚类或酰胺类,或者还有其混合物。

42.阳极1(pt:ru=9:1):

43.将由19.9质量%的铂和80.1质量%的碳载体组成的7.00g的纯铂催化剂,和由30.5质量%的铂、23.6质量%的钌和45.9质量%的碳载体组成的0.77g的铂-钌合金催化剂与由24.9%的质子传导离聚物以及75.1质量%的水组成的19.20g的离聚物分散体,以及73.03g另外的溶剂一起在适合的分散设备中分散1小时。将如此获得的催化剂墨水涂覆到ptfe载体箔上并且如此设定湿层厚度,从而获得介于0.015mg/cm2与0.2mg/cm2之间的以铂计的单位面积重量。

44.阳极2(pt:ru=6:1):

45.将由19.9质量%的铂和80.1质量%的碳载体组成的6.64g的纯铂催化剂,和由30.5质量%的铂、23.6质量%的钌和45.9质量%的碳载体组成的1.19g的铂-钌合金催化剂,与由24.9%的质子传导离聚物以及75.1质量%的水组成的18.88g的离聚物分散体,以及73.29g另外的溶剂一起在适合的分散设备中分散1小时。将如此获得的催化剂墨水涂覆到ptfe载体箔上并且如此设定湿层厚度,从而获得介于0.015mg/cm2与0.2mg/cm2之间的以铂计的单位面积重量。

46.阳极3(pt:ru=3:1):

47.将由19.9质量%的铂和80.1质量%的碳载体组成的4.76g的纯铂催化剂,和由30.5质量%的铂、23.6质量%的钌和45.9质量%的碳载体组成的2.34g的铂-钌合金催化剂,与由24.9%的质子传导离聚物以及75.1质量%的水组成的15.62g的离聚物分散体,以及77.27g另外的溶剂一起在适合的分散设备中分散1小时。将如此获得的催化剂墨水涂覆到ptfe载体箔上并且如此设定湿层厚度,从而获得介于0.015mg/cm2与0.2mg/cm2之间的以

铂计的单位面积重量。

48.阴极:

49.将由48.5质量%的铂、4.9质量%的钴和46.6质量%的碳载体组成的6.67g铂-钴合金催化剂,和由3.60质量%的质子传导离聚物以及96.4质量%的水和另外的溶剂组成的93.33g离聚物分散体一起在适合的分散设备中分散1小时。将如此获得的催化剂墨水涂覆到ptfe载体箔上并且如此设定湿层厚度,从而获得0.4mg/cm2的以铂计的单位面积重量。

50.电极-隔膜复合物的制备:

51.将所承载的阳极和阴极催化剂层重叠地布置在质子传导膜的相对侧上并且随后在压机中在160℃的温度下在压力下压制5分钟,使得产生电极与隔膜之间的复合并且可以将电极无残留地从对应的ptfe载体箔上去除。

52.测量参数如下:

53.功率密度和co耐受性:

54.首先在没有co污染的情况下借助于极化曲线来研究经催化剂涂覆的膜的电池电压。电池温度为80℃,气体温度为64℃,湿度对应地为50%相对湿度。气体入口处的预压力为1.5巴。

55.随后在阳极侧富集带有0.2ppm co的氢气流并且在30体积%的氮气稀释下供应给阳极。重新研究功率密度。在1.2a cm-2

的电流密度下电池电压的降低是经催化剂涂覆的膜的co耐受性的指示。

56.启动/关闭循环测试(susd)

57.在气体开关实验中以具有准确定义的氢气/空气边界的停留时间来进行susd循环。为此,阳极侧配备有三通阀,所述三通阀能够实现从干燥空气切换到潮湿氢气或相反。为了模拟启动(start-up),首先用干燥空气来填充阳极流动区域。随后切换到潮湿氢气,这导致形成氢气-空气边界。相反,在关闭过程(shut-down)中用空气来冲刷填充氢气的阳极流动区域,这导致形成空气-氢气边界。在此,在susd实验期间在电池的两个室(阳极和阴极)中将运行条件保持恒定(1.5巴绝对压力,入口,电池温度35℃,气体温度30℃以及75%相对湿度)。电池中氢气-空气边界的停留时间通过流动区域的体积和送入气体的体积流量来限定并且为0.3秒。启动与关闭之间的时间被设定为120秒。总共重复500个susd循环。

58.susd循环之后的功率密度和co耐受性:

59.在susd循环之后重新测量极化曲线。研究了相对于第一次测量的电池电压的降低。随后类似于上述方法再次研究co耐受性。

60.如从图2的图形中可以看到的,第二催化剂的铂和第三催化剂的铂的总质量比例与第二催化剂和第三催化剂的除铂以外金属(ru)的总质量比例的比在约10:1至约2:1的范围内改变。在膜电极组件的功率稳定性和co稳定性方面可以区分出5个区域:在区域a中,即在pt:ru的质量比大于9:1并且相对于铂的单位面积重量而言阳极负载较低的情况下,co耐受性明显降低。在区域e中,即在pt:ru的质量比小于3:1并且相对于铂的单位面积重量而言阳极负载较高的情况下,膜电极组件的(催化)功率的长时间稳定性明显降低。在区域b和d中,对于(催化)功率的长时间稳定性以及对于co耐受性都实现了良好的结果,其中在区域c中获得了最佳结果。

61.图3中的表格展示了来自图2的测试结果。表格示出了膜电极组件的(催化)功率的

长时间稳定性或在1.2a cm-2

的电流密度下500个susd循环之后电池电压的损失,其中尤其对于高ru含量而言,也就是说对于0.2mg cm-2

的高阳极负载与3:1的pt:ru质量比的组合而言,观察到了超过50mv的明显的电池电压降低。

62.图4中的表格同样展示了来自图2的测试结果。表格显示出,在从9:1至3:1的范围内的pt:ru质量比下获得了膜电极组件的良好的co耐受性和功率,其中在低ru含量的极限值,也就是说在非常低的阳极负载和9:1的pt:ru质量比下,这些值已经明显劣化。通过额外地改变pt在阳极中的单位面积重量,可以进一步改进膜电极组件的co耐受性和功率。

63.除了对本发明的上述文字说明之外,为了对其进行补充性公开,特此明确参考附图中的本发明图形阐释。

64.附图标记列表

65.1 膜电极组件

66.2 阴极

67.3 阳极

68.4 质子传导膜

69.5 第一催化剂

70.6 质子传导离聚物

71.7 导电载体

72.8 质子传导离聚物

73.9 第二催化剂

74.10 第三催化剂

75.11 导电载体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。