1.本发明涉及洗衣设备技术领域,具体地,涉及一种洗衣机的控制方法。

背景技术:

2.洗衣机作为人们日常生活中使用最为广泛的一种家用电器,帮助人们摆脱了洗衣的烦恼,给人们带来了极大的便利。但是现有洗衣机一般都包括内筒和外桶,内筒的桶壁上分布多个脱水孔,而在洗涤过程中,内筒与外桶之间的洗涤水不会被利用,造成该部分洗涤水的浪费,且洗涤过程中产生的脏污会随着水流进入内筒与外桶之间而被积累,随着长时间的使用,脏污的累积会影响洗涤效果,降低用户使用体验。

3.为了解决上述问题,现在也提出了一些专利,比如申请号为201410215346.3,名称为一种滚筒洗衣机的中国发明专利,该发明涉及一种滚筒洗衣机,包括箱体,箱体内设有内筒和外筒,外筒与箱体之间设有门封,内筒与驱动装置相连,所述的内筒为无孔内筒,且所述的内筒为筒底处直径小、筒口处直径大的锥形筒,内筒的筒口处向内呈弧形收拢,所述的门封上设有进水导管,进水导管的一端与洗涤水快速加热装置相连,进水导管的另一端穿过门封伸入内筒内,所述的外筒上设有排水口及水压检测装置。由上述技术方案可知,该发明的内筒为无孔内筒,通过设置在门封上的进水导管实现内筒进水,并通过内筒自身的形状在脱水过程中实现排水,这样可以避免在内、外筒之间存水,大幅节约了洗涤用水量。

4.上述发明提供了一种具有无孔内筒的滚筒洗衣机,解决了内筒与外筒之间存水浪费和内筒与外筒之间积累脏污的问题,但是,传统洗衣机需要在外桶上设置的一些功能元件便无法设置,减少了无孔内筒洗衣机的功能性。例如,现有大部分的洗衣机都通过在外桶内设置加热管实现加热洗涤水提升洗涤效果,而无孔内筒的洗衣机无法再在外桶上设置加热管,也就无法再实现加热洗。而加热洗对于提升洗涤效果至关重要,且越来越多的被广大用户所使用。

5.为了解决无孔内筒的洗衣机的加热洗,现有申请号为201811191414.1,名称为一种滚筒洗衣机的中国发明专利申请,该发明公开一种滚筒洗衣机,其包括安装于壳体内的、不具有脱水孔的无孔滚筒,无孔滚筒侧壁上设有衣物投放口,滚筒上设有可翻转开闭衣物投放口的门体;外筒套装于滚筒外部,外筒上设有电磁加热模块,以对外筒内部进行加热、并使加热热量传递至滚筒内盛放的洗涤水。通过在外筒上设置上述的电磁加热模块,以利用电磁场对外筒内部的滚筒及滚筒内部的洗涤水进行加热处理,进而达到调节洗衣机滚筒内洗涤水温度的使用目的。

6.上述发明专利申请采用电磁加热的方式可以实现无孔内筒的滚筒洗衣机的洗涤水加热,但是由于无孔内筒的脱水效果不如有孔内筒,导致衣物的含水率高,洗涤效果不佳

7.有鉴于此,针对如何降低无孔内筒的洗衣机洗涤衣物的含水率,特提出本发明。

技术实现要素:

8.为了解决上述问题,本发明旨在提供一种可降低洗涤衣物含水率的具有自清洁功

能洗衣机的控制方法,具体地,采用了如下的技术方案:

9.一种洗衣机的控制方法,洗衣机包括壳体;内筒,设置在壳体内,具有独立盛放洗涤水的洗涤腔室;及电磁加热装置,设置在壳体内,对应加热内筒的侧壁;所述的控制方法包括:洗衣机在执行末次漂洗程序和/或脱水程序时,控制电磁加热装置开启加热内筒。

10.进一步地,洗衣机的脱水程序包括内筒转速逐渐增加的加速脱水阶段和内筒转速保持不变的稳定脱水阶段,洗衣机控制电磁加热装置至少在加速脱水阶段开启加热内筒。

11.进一步地,洗衣机控制电磁加热装置在整个加速脱水阶段保持开启,且在进入稳定脱水阶段时关闭。

12.进一步地,洗衣机控制电磁加热装置在稳定脱水阶段以设定时间间隔进行间隔开启。

13.进一步地,所述稳定脱水阶段包括低速稳定脱水阶段和高速稳定脱水阶段,洗衣机控制电磁加热装置在低速稳定脱水阶段以第一设定时间间隔t1进行间隔开启,在高速稳定脱水阶段以第二设定时间间隔t2进行间隔开启,所述的第二设定时间间隔t2大于或者等于第一设定时间间隔t1。

14.进一步地,所述的电磁加热装置的电磁加热功率可调,洗衣机控制电磁加热装置在加速脱水阶段的加热功率大于稳定脱水阶段的加热功率;

15.优选地,洗衣机控制电磁加热装置在低速稳定脱水阶段以第一加热功率p1进行加热内筒,在加速脱水阶段以第二加热功率p2进行加热内筒,在高速稳定脱水阶段以第三加热功率p3进行加热内筒,所述的第二加热功率p2>第一加热功率p1≥第三加热功率p3。

16.进一步地,洗衣机的末次漂洗程序包括漂洗进水阶段、漂洗洗涤阶段及漂洗排水阶段,洗衣机控制电磁加热装置至少在漂洗排水阶段开启。

17.进一步地,所述内筒的侧壁上设置排水孔,排水孔上安装控制其开闭的离心排水机构,所述的离心排水机构保持排水孔处于常闭状态,当内筒转速达到v0时,离心排水机构受内筒旋转离心力将排水孔打开;

18.洗衣机执行末次漂洗程序时,控制内筒以转速v0转动,进入漂洗排水阶段,控制电磁加热装置开启,当内筒以转速v0持续转动一设定时间t0时,控制电磁加热装置关闭。

19.进一步地,所述的电磁加热装置的电磁加热功率可调,洗衣机控制电磁加热装置在漂洗排水阶段的加热功率大于其它漂洗阶段的加热功率;

20.优选地,洗衣机控制电磁加热装置在漂洗进水阶段以第四加热功率p4进行加热内筒,在漂洗排水阶段以第五加热功率p5进行加热内筒,所述的第四加热功率p4≤第五加热功率p5。

21.进一步地,所述的电磁加热装置的电磁加热功率可调,洗衣机的主控制器存储有洗衣机的衣物负载区间与电磁加热功率之间的对应关系:

22.当洗衣机检测到衣物负载处于对应的衣物负载区间时,洗衣机控制电磁加热装置以与该负载区间对应的电磁加热功率进行加热。

23.本发明提供一种洗衣机,能够无需在内筒与外筒之间填充洗涤/漂洗水而极大的减少了洗衣机的洗涤用水量。避免了内筒与外筒之间污垢附着的可能。极大的提高了用户健康及用户体验,极大的节约了水资源。另外,本实施例的洗衣机利用电磁加热装置实现对内筒的无接触加热,进而加热内筒内的洗涤水,实现了具有无孔内筒的洗衣机的加热洗功

能,提升衣物洗涤效果。

24.本发明洗衣机的控制方法包括:洗衣机在执行末次漂洗程序和/或脱水程序时,控制电磁加热装置开启加热内筒。本发明实现了衣物的热脱水,电磁加热装置加热内筒,衣物具有更低的含水率,便于快速晾干/晒干/烘干,提升用户的使用体验。

附图说明

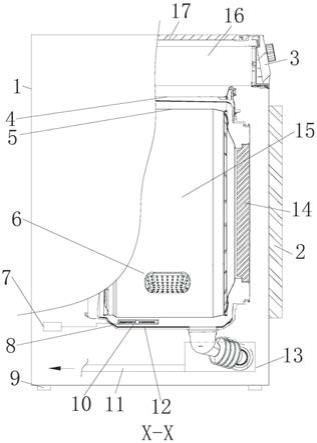

25.图1本发明实施例洗衣机的主视图;

26.图2本发明实施例二洗衣机沿图1中x-x面的剖视图;

27.图3本发明实施例三洗衣机沿图1中x-x面的剖视图。

28.附图中的标号说明:1-壳体 2-机门 3-主控制器 4-外筒 5-内筒 6-提升筋 7-电磁加热驱动器 8-电磁加热线圈 9-底脚 10-封装结构 11-排水管 12-磁条 13-排水装置 14-内筒门 15-密封舱结构 16-洗涤剂投放盒 17-上台面板 18-电磁感应线圈。

具体实施方式

29.下面结合附图对本发明的一种洗衣机的控制方法进行详细描述:

30.实施例一

31.本实施例的一种洗衣机包括壳体;内筒,设置在壳体内,具有独立盛放洗涤水的洗涤腔室;及电磁加热装置,设置在壳体内,对应加热内筒的侧壁。

32.本实施例提供一种洗衣机,能够无需在内筒与外筒之间填充洗涤/漂洗水而极大的减少了洗衣机的洗涤用水量。避免了内筒与外筒之间污垢附着的可能。极大的提高了用户健康及用户体验,极大的节约了水资源。另外,本实施例的洗衣机利用电磁加热装置实现对内筒的无接触加热,进而加热内筒内的洗涤水,实现了具有无孔内筒的洗衣机的加热洗功能,提升衣物洗涤效果。

33.本实施例洗衣机的壳体内设置外筒,所述的内筒设置在外筒内,所述的电磁加热装置设置在外筒的侧壁上;或者,本实施例洗衣机的壳体内不具有外筒,所述的电磁加热装置直接设置在壳体的内壁上且与内筒的侧壁相对。

34.本实施例洗衣机的控制方法包括:洗衣机在执行末次漂洗程序和/或脱水程序时,控制电磁加热装置开启加热内筒。本实施例实现了衣物的热脱水,电磁加热装置加热内筒,衣物具有更低的含水率,便于快速晾干/晒干/烘干,提升用户的使用体验。

35.进一步地,本实施例洗衣机的脱水程序包括内筒转速逐渐增加的加速脱水阶段和内筒转速保持不变的稳定脱水阶段,洗衣机控制电磁加热装置至少在加速脱水阶段开启加热内筒。

36.本实施例的洗衣机在执行脱水程序时,内筒高速离心转动,因此会在内筒的筒壁形成一层“离心薄水层”,此时控制电磁加热装置启动加热内筒,实现高温内筒约100℃,对湿衣物的加热烘水,降低含水率。

37.本实施例洗衣机的控制方法在脱水程序的加速脱水阶段控制电磁加热装置开启加热内筒,比如600转稳定停止电磁加热,开始升高至800转的过程中进行电磁加热;800转稳定停止电磁加热,开始升高至1000转的过程中进行电磁加热;1000转稳定停止电磁加热,开始升高至1200转的过程中进行电磁加热;1200转稳定停止电磁加热,开始升高至1400转

的过程中进行电磁加热。在转速稳定状态下,“离心薄水层”很少,避免电磁模块对内筒加热温度太高损伤衣物

38.作为本实施例的一种实施方式,洗衣机控制电磁加热装置在整个加速脱水阶段保持开启,且在进入稳定脱水阶段时关闭。

39.作为本实施例的另一种实施方式,洗衣机控制电磁加热装置在稳定脱水阶段以设定时间间隔进行间隔开启。由于稳定脱水阶段“离心薄水层”很少,通过间隔加热的方式,既能避免能源损耗,又能在一定程度上降低衣物的含水率。

40.具体地,所述稳定脱水阶段包括低速稳定脱水阶段和高速稳定脱水阶段,洗衣机控制电磁加热装置在低速稳定脱水阶段以第一设定时间间隔t1进行间隔开启,在高速稳定脱水阶段以第二设定时间间隔t2进行间隔开启,所述的第二设定时间间隔t2大于或者等于第一设定时间间隔t1。

41.作为本实施例的一种实施方式,所述的电磁加热装置的电磁加热功率可调,洗衣机控制电磁加热装置在加速脱水阶段的加热功率大于稳定脱水阶段的加热功率。

42.优选地,洗衣机控制电磁加热装置在低速稳定脱水阶段以第一加热功率p1进行加热内筒,在加速脱水阶段以第二加热功率p2进行加热内筒,在高速稳定脱水阶段以第三加热功率p3进行加热内筒,所述的第二加热功率p2>第一加热功率p1≥第三加热功率p3。

43.作为本实施例的一种实施方式,本实施例洗衣机的末次漂洗程序包括漂洗进水阶段、漂洗洗涤阶段及漂洗排水阶段,洗衣机控制电磁加热装置至少在漂洗排水阶段开启。本实施例通过在漂洗过程中控制电磁加热装置开启,加热内筒,加热衣物后进入脱水程序,实现“热脱”效果,提升脱水效果,进一步降低衣物含水率。

44.进一步地,所述内筒的侧壁上设置排水孔,排水孔上安装控制其开闭的离心排水机构,所述的离心排水机构保持排水孔处于常闭状态,当内筒转速达到v0时,离心排水机构受内筒旋转离心力将排水孔打开。

45.洗衣机执行末次漂洗程序时,控制内筒以转速v0转动,进入漂洗排水阶段,控制电磁加热装置开启,当内筒以转速v0持续转动一设定时间t0时,控制电磁加热装置关闭。洗衣机在漂洗排水阶段,内筒的筒壁形成一层“离心薄水层”,此时控制电磁加热装置启动加热内筒,实现高温内筒约100℃,对湿衣物的加热烘水,进一步降低含水率。

46.进一步地,所述的电磁加热装置的电磁加热功率可调,洗衣机控制电磁加热装置在漂洗排水阶段的加热功率大于其它漂洗阶段的加热功率。

47.优选地,洗衣机控制电磁加热装置在漂洗进水阶段以第四加热功率p4进行加热内筒,在漂洗排水阶段以第五加热功率p5进行加热内筒,所述的第四加热功率p4≤第五加热功率p5。

48.作为本实施例的一种实施方式,所述的电磁加热装置的电磁加热功率可调,洗衣机的主控制器存储有洗衣机的衣物负载区间与电磁加热功率之间的对应关系:

49.当洗衣机检测到衣物负载处于对应的衣物负载区间时,洗衣机控制电磁加热装置以与该负载区间对应的电磁加热功率进行加热。

50.实施例二

51.如图1及图2所示,本实施例提供一种洗衣机,包括:

52.外筒4;

53.内筒5,设置在外筒4内;

54.电磁加热线圈8,设置在外筒4上;

55.以及电磁加热驱动器7,与所述电磁加热线圈8电连接,所述的电磁加热驱动器7将交流电整流变成直流电,再将直流电转成高频交流电;

56.所述电磁加热驱动器7将高频交流电输出给所述电磁加热线圈8,由此产生高频交变磁场,所述内5在高频交变磁场中由于电磁感应产生感应涡流而发热,加热内筒5内的水。

57.本实施例洗衣机的加热/烘干程序启动,电流电压经过电磁加热驱动器7转换为直流电,使得直流电变为超过音频的高频交流电,将频率0-100khz的高频交流电输出给所述电磁加热线圈8上,由此产生高频交变磁场;其电磁感应线作用在金属材质的内筒上,在金属内筒内因电磁感应就有强大的涡流产生,涡流克服内筒的内阻流动时完成电能向热能的转换,实现内筒发热,加热内筒内的水。

58.优选地,本实施例的洗衣机为一种无孔内筒前开式结构的滚筒洗衣机,结构简单,能够无需在内筒与外筒之间填充洗涤/漂洗水而极大的减少了洗衣机的洗涤用水量。避免了内筒与外筒之间污垢附着的可能。极大的提高了用户健康及用户体验,极大的节约了水资源。

59.本实施例洗衣机采用无孔内筒,洗涤时内筒独立盛放洗涤水,传统洗衣机的电阻丝加热方式无法实现无孔内筒洗衣机的洗涤水加热,又由于内筒在洗衣过程中需要转动,也无法在内筒内设置加热装置对内筒内的水进行加热,因此,本实施例的无孔内筒的洗衣机通过电磁加热线圈8加热内筒5的侧壁,内筒5的侧壁被电磁加热线圈8加热进而将热量传递给内筒5内的洗涤水,实现洗涤水的加热。

60.另外,由于现有洗衣机采用的电阻丝加热方式,电阻丝浸没在水里直接进行加热,由于水质环境较为复杂,随着时间的增长,电阻丝上沉积水垢,且由于安装位置的原因不易进行清洁,从而造成加热效率逐渐降低,甚至损坏。而本实施例采用电磁加热装置实现非接触式加热,则可避免上述问题,极大的延长了使用寿命,且能保持长期的高效率加热。

61.为了实现电磁加热,本实施例的内筒是由铁质材料制成可切割电磁加热线圈8的产生的交变磁力线而产生交变电流(即涡流),涡流使内筒侧壁的载流子高速无规则运动,载流子互相碰撞、摩擦而产生热能,以加热内筒内的水。

62.作为本实施例的一种实施方式,本实施例所述的电磁加热线圈8设置在外筒4的周侧壁内壁面上,所述的电磁加热线圈8由绝缘材质的封装结构10进行封装,所述的封装结构10具有用于与外筒连接的连接结构。

63.本实施例所述电磁加热线圈8是高频谐振线圈,所述线圈由铜线同心圆绕制,电磁加热线圈8通过封装结构10封装,避免水与电磁感应线圈18的接触.提高可靠性和安全性。

64.作为本实施例的一种实施方式,本实施例的电磁加热线圈8、电磁感应线圈18的背面安装多根磁条12,吸收磁感线,减少磁感线外泄。

65.作为本实施例的一种实施方式,本实施例所述的洗衣机还包括与电磁加热驱动器电连接的谐振电路以及与谐振电路耦合的温度检测电路。本实施例通过温度检测电路检测反馈电磁加热驱动器7的电流,进行反馈测定出内筒5内的水温。

66.作为本实施例的一种实施方式,本实施例所述的外筒4上设置定位装置,所述的定位装置具有可伸缩的定位柱,所述的内筒5上具有用于与定位柱配合的定位孔,所述定位装

置的定位柱伸出与定位孔相配合将内筒5锁定。本实施例通过定位装置将内筒5锁定,同时配合检测反馈电磁加热驱动器7的电流,进行反馈测定出内筒5内的水温的测温方法,可以提高测温的精准度。

67.本实施例的滚筒洗衣机具有机壳1,机壳1包括:上台面板17,前面板,后背板和底板。底板上安装固定了底脚9,用于支撑整个洗衣机。机壳1内部具有外筒4,外筒4内同轴设置了内筒5。外筒4主要目的为了收集内筒5的排水及内筒5高速离心脱水的排水。内筒5旋转,优选的是设置了提升筋6,不断的提升跌落摔打衣物,以便洗净衣物。内筒5是无孔结构的,外筒4具有中心安装孔,安装固定了轴承。与内筒5紧固连接的内筒轴穿过所示轴承并连接驱动电机。内筒5前部筒口上安装可开启/闭合的内筒门14,进而实现内筒5为密封舱结构15。

68.为了实现向本实施例的无孔内筒内进水,本实施例的滚筒洗衣机的驱动电机通过内筒轴与内筒5传动连接带动内筒5转动,所述的内筒轴内具有连通内筒5内部的中空通道,洗衣机的进水管路与内筒轴的中空通道相连通。

69.本实施例的内筒5上设置用于连通内筒5与外界环境以平衡内筒内部气压的气压平衡机构。

70.进水时,内筒的密封舱内的气体受压可以通过该均平衡机构溢出,保证气压平衡。

71.突然断水时,外部大气可以迅速进入内筒的密封舱,并破坏倒吸,保证气压平衡,避免洗涤水被吸入自来水管网。

72.其他比如脱水时,该气压平衡机构也可以保证内筒气压平衡。

73.作为本实施例的一种实施方式,所述的气压平衡机构包括设置在内筒5上的均压孔道,所述均压孔道连通内筒5内部的一端设置在内筒5上靠近旋转中心轴位置处且始终高于内筒5内的最高水位位置。

74.具体地,所述的均压孔道开设在内筒轴上连通内筒5内部与外界环境,所述内筒5内的最高水位低于内筒轴。这样可以防止内筒5内的水由均压孔道流出。

75.本实施例所述均压孔道包括第一孔道段和第二孔道段,第一孔道段与中空通道相平行设置,其一端连通内筒内部,第二孔道段的一端与第一孔道段相连通,另一端延伸至内筒轴的外周壁上与外筒的内部相通。优选地,所述的第二孔道段与第一孔道段相垂直设置形成l型的均压孔道。

76.本实施例提供一种内筒前开式滚筒洗衣机,内筒5上设置内筒门14,实现内筒5封闭空间洗涤,避免内筒5的衣物出来的可能,及衣物受压及摔打导致由内筒流出或者飞溅出水,避免了内、外筒之间污垢附着的可能,真正实现了滚筒的筒间无水。

77.本实施例的洗衣机具有内筒门锁锁定到位的门锁检测装置,确保内筒门锁定到位,确保锁定判定准确率100%,由于滚筒脱水转速会达到1600转/分钟,内筒上的内筒门如果未能锁定好,将会发生安全事故,极大的提高了机器的安全性,用户健康及用户体验。

78.为了实现无孔内筒的排水,本实施例的内筒侧壁上开设排水孔,排水孔上安装离心排水机构,离心排水机构保持排水孔的常闭状态以形成无孔内筒,独立盛放洗涤水,当需要排水时,控制内筒高速转动,离心机构在高速转动的离心作用下降排水孔打开,洗涤水由排水孔排出。优选地,所述的离心排水机构设置在提升筋6的内部腔室内。

79.本实施例的壳体前板具有衣物投放口以及安装在衣物投放口上控制其开闭的机

门2。

80.本实施例的壳体前板上部设置洗衣机的主控制器3,壳体1内部位于外筒4的上方设置洗涤剂投放盒16,用于洗涤剂的投放。

81.本实施例的外筒4的底部连接排水装置13,排水装置13连接用于将水引出壳体1的排水管11。

82.本实施例同时提供一种洗衣机的控制方法,洗衣机在加热内筒内的水的过程中,通过检测分析计算电磁加热驱动器7的电流反馈测定内筒内的水温。

83.本实施例的洗衣机采用电磁加热的方式对洗涤水进行加热,通过使用一体式谐振电路来进行洗涤水加热温度测量。

84.电磁加热过程中,电磁加热线圈8温度基本变化不大,但是内筒的筒壁温度与水温一致,导致内筒的筒壁温度升高,电阻增大,其电阻是一个变量rt。

85.金属内筒的涡流也影响电磁加热线圈8共同形成一个振荡电路,电磁加热线圈8本身具有电阻r,金属内筒的涡流对电磁加热线圈8也形成一个变化的电阻rx。进一步的对电磁加热驱动器的电流产生影响,对电磁加热驱动器的电流分析计算,进行反馈出测定内筒水温。

86.因此,本实施例的洗衣机利用电磁加热原理,通过电磁加热线圈8与金属内筒的筒壁之间相互电磁感应变化测定内筒5内的水温,减少了温度传感器的设置,简化了洗衣机的结构,降低了洗衣机的成本。

87.进一步地,,洗衣机的主控制器内存储有各设定水温t1、t2、......、tn分别对应的电磁加热驱动器的设定电流区间n1、n2、......、nn,洗衣机在加热内筒内的水的过程中,当检测分析计算得到电磁加热驱动器的电流i处于设定电流区间nn时,洗衣机内筒内的水温即为tn。

88.本实施例的洗衣机在加热内筒内的水的过程中,控制内筒转动。通过不断旋转内筒均温手段让内筒整个表面温度均匀,实现内筒水与内筒换热进而被均匀加热。

89.为了实现内筒内的水的测温,作为本实施例的一种实施方式,洗衣机在加热内筒内的水的过程中,控制内筒转动,每隔设定时间t0通过检测分析计算电磁加热驱动器的电流反馈测定内筒内的水温。这样,在不影响加热过程的同时即同步实现了测温,简单便捷。

90.为了实现内筒内的水的测温,作为本实施例的一种实施方式,洗衣机在加热内筒内的水的过程中,控制内筒转动,每隔设定时间t0,控制内筒停止转动,控制所述定位装置的定位柱伸出与定位孔相配合将内筒锁定,通过检测分析计算电磁加热驱动器的电流反馈测定内筒内的水温。这样,通过定位装置将内筒锁定后再进行测温,避免电流波动,测量结果更为准确。

91.作为本实施例的一种实施方式,洗衣机根据加热内筒内的水的过程控制调整电磁加热线圈的加热功率。

92.本实施例的加热功率可调以满足不同工况:

93.根据负载多少,设定温度的高低,水位等参数进行变功率电磁加热:如高水位、多负载情况下可以高功率加热;而低水位、小负载情况下可以低功率加热。

94.又如前期电磁加热功率较大运行,马上快达到设定温度时候,进行小功率加热,实现精准温度加热。

95.又如用户设定高温90℃高温煮洗,可以使用大功率加热,缩短时间;用户设定30℃低温加热洗,可以采用低功率电磁加热。

96.本实施例洗衣机电磁加热的功率可调的方法是多种,具体包括:

97.洗衣机通过电磁加热驱动器提高激励脉冲频率,工作电路在失调状态下,电磁加热线圈的加热功率可以调小;

98.或者,洗衣机通过电磁加热驱动器间隙施加激励脉冲,使得电磁加热线圈断续加热内筒,控制断续加热内筒的间隔时间来调节洗衣机电磁加热功率;

99.或者,所述电磁加热驱动器为可控整流模块,通过控制电压改变可控整流模块整流后的直流输出电压来改变电磁加热线圈的加热功率。

100.实施例三

101.如图1-图3所示,本实施例提供一种洗衣机,包括:

102.外筒4;

103.内筒5,设置在外筒4内;

104.电磁加热线圈8,设置在外筒4上;

105.以及电磁感应线圈18,设置在内筒5上,且位于可与所述电磁加热线圈8相对的位置处。

106.本实施例的洗衣机通过电磁加热线圈8采用电磁加热的方式加热内筒5的金属筒壁,内筒5加热筒内的洗涤水,实现洗衣机的加热洗功能。本实施例的洗衣机针对采用电磁加热线圈8进行加热的方式,在内筒上设置电磁感应线圈18,电磁感应线圈18在加热的过程中产生的交变磁场反作用于电磁加热线圈8,由于电磁感应线圈18设置在内筒5内随着水温的升高温度升高,升高温度后的电磁感应线圈18内的涡流改变,反作用于电磁加热线圈8的交变磁场也会改变。电磁感应线圈18影响电磁加热线圈8共同形成一个振荡电路,电磁加热线圈8本身具有电阻r,电磁感应线圈18对电磁加热线圈8形成一个变化的电阻r2;进一步的,对电磁加热线圈8的电磁加热驱动器的电流产生影响,通过对电磁加热驱动器的电流分析计算,进行反馈测定出内筒5内的水温。

107.因此,本实施例的洗衣机利用电磁加热原理,通过电磁加热线圈8与电磁感应线圈18之间相互电磁感应变化测定内筒5内的水温,减少了温度传感器的设置,简化了洗衣机的结构,降低了洗衣机的成本。

108.优选地,本实施例的洗衣机为一种无孔内筒前开式结构的滚筒洗衣机,结构简单,能够无需在内筒与外筒之间填充洗涤/漂洗水而极大的减少了洗衣机的洗涤用水量。避免了内筒与外筒之间污垢附着的可能。极大的提高了用户健康及用户体验,极大的节约了水资源。

109.本实施例洗衣机采用无孔内筒,洗涤时内筒独立盛放洗涤水,传统洗衣机的电阻丝加热方式无法实现无孔内筒洗衣机的洗涤水加热,又由于内筒在洗衣过程中需要转动,也无法在内筒内设置加热装置对内筒内的水进行加热,因此,本实施例的无孔内筒的洗衣机通过电磁加热线圈8加热内筒5的侧壁,内筒5的侧壁被电磁加热线圈8加热进而将热量传递给内筒5内的洗涤水,实现洗涤水的加热。

110.另外,由于现有洗衣机采用的电阻丝加热方式,电阻丝浸没在水里直接进行加热,由于水质环境较为复杂,随着时间的增长,电阻丝上沉积水垢,且由于安装位置的原因不易

进行清洁,从而造成加热效率逐渐降低,甚至损坏。而本实施例采用电磁加热装置实现非接触式加热,则可避免上述问题,极大的延长了使用寿命,且能保持长期的高效率加热。

111.为了实现电磁加热,本实施例的内筒是由铁质材料制成可切割电磁加热线圈8的产生的交变磁力线而产生交变电流(即涡流),涡流使内筒侧壁的载流子高速无规则运动,载流子互相碰撞、摩擦而产生热能,以加热内筒内的水。

112.进一步地,本实施例所述的电磁加热线圈8设置在外筒4的周侧壁底部,所述的电磁感应线圈18设置在内筒5的周侧壁内壁面上;在内筒转动的过程中,所述的电磁感应线圈18与电磁加热线圈8处于外筒4的同一径向上。这样,在加热过程中,需要控制内筒5转动至电磁感应线圈18与电磁加热线圈8处于相对的位置以实现测温。

113.为了电磁感应线圈18与电磁加热线圈8处于相对的位置以实现测温,本实施例所述的外筒4上设置定位装置,所述的定位装置具有可伸缩的定位柱,所述的内筒5上具有用于与定位柱配合的定位孔;所述定位装置的定位柱伸出与定位孔相配合将内筒锁定时,所述的电磁感应线圈18与电磁加热线圈8处于相对位置。

114.作为本实施例的一种实施方式,本实施例所述的电磁感应线圈18由绝缘材质的封装结构10进行封装,所述的封装结构10具有用于与内筒连接的连接结构。进一步地,所述的电磁加热线圈8设置在外筒4的周侧壁内壁面上,所述的电磁加热线圈8由绝缘材质的封装结构10进行封装,所述的封装结构10具有用于与外筒连接的连接结构。

115.本实施例所述电磁加热线圈8、电磁感应线圈18是高频谐振线圈,所述线圈由铜线同心圆绕制。电磁感应线圈18、电磁加热线圈8通过封装结构10封装,避免水与电磁感应线圈18的接触.提高可靠性和安全性。

116.本实施例的洗衣机还包括与所述电磁加热线圈8电连接的电磁加热驱动器7,所述的电磁加热驱动器7将交流电整流变成直流电,再将直流电转成高频交流电;电磁加热驱动器7将高频交流电输出给所述电磁加热线圈8,由此产生高频交变磁场,所述内筒在高频交变磁场中由于电磁感应产生感应涡流而发热,加热内筒5内的水。

117.作为本实施例的一种实施方式,本实施例的电磁加热线圈8、电磁感应线圈18的背面安装多根磁条12,吸收磁感线,减少磁感线外泄。

118.作为本实施例的一种实施方式,本实施例所述的洗衣机还包括与电磁加热驱动器7电连接的谐振电路以及与谐振电路耦合的温度检测电路。本实施例通过温度检测电路检测反馈电磁加热驱动器7的电流,进行反馈测定出内筒5内的水温。

119.本实施例同时提供一种洗衣机的控制方法,洗衣机包括电磁加热线圈8和与电磁加热线圈8电连接的电磁加热驱动器7,所述控制方法包括:

120.洗衣机在加热内筒内的水的过程中,控制内筒处于电磁感应线圈与电磁加热线圈相对的位置,通过检测分析计算电磁加热驱动器的电流反馈测定内筒内的水温。

121.本实施例洗衣机的加热/烘干程序启动,电流电压经过电磁加热驱动器7转换为直流电,使得直流电变为超过音频的高频交流电,将频率0-100khz的高频交流电输出给所述电磁加热线圈8上,由此产生高频交变磁场;其电磁感应线作用在金属材质的内筒上,在金属内筒内因电磁感应就有强大的涡流产生,涡流克服内筒的内阻流动时完成电能向热能的转换,实现内筒发热,加热内筒内的水。

122.本实施例的洗衣机采用电磁加热的方式对洗涤水进行加热,通过使用一体式谐振

电路来进行洗涤水加热温度测量。

123.本实施例的洗衣机加热过程中可以通过定位装置定位锁定内筒5,实现内筒5上内表面上固定的电磁感应线圈18与外筒上固定的电磁加热线圈8相对。

124.电磁加热过程中,电磁加热线圈8温度基本变化不大,但是内筒内表面的电磁感应线圈18与水温一致,导致电磁感应线圈18温度升高,电阻增大,其电阻是一个变量r1。

125.电磁感应线圈18进而影响电磁加热线圈8共同形成一个振荡电路,电磁加热线圈8本身具有电阻r,电磁感应线圈18对电磁加热线圈8也形成一个变化的电阻r2。进一步的,对电磁加热驱动器7的电流产生影响。对电磁加热驱动器7的电流分析计算,进行反馈出测定内筒水温。

126.进一步地,洗衣机的主控制器内存储有各设定水温t1、t2、......、tn分别对应的电磁加热驱动器的设定电流区间n1、n2、......、nn,洗衣机在加热内筒内的水的过程中,当检测分析计算得到电磁加热驱动器的电流i处于设定电流区间nn时,洗衣机内筒内的水温即为tn。

127.本实施例的洗衣机在加热内筒内的水的过程中,控制内筒转动。通过不断旋转内筒均温手段让内筒整个表面温度均匀,实现内筒水与内筒换热进而被均匀加热。

128.因此,为了实现在加热过程的测温,本实施例的洗衣机每隔设定时间t0,控制内筒停止转动,控制所述定位装置的定位柱伸出与定位孔相配合将内筒锁定时,所述的电磁感应线圈与电磁加热线圈处于相对位置,通过检测分析计算电磁加热驱动器的电流反馈测定内筒内的水温。

129.作为本实施例的一种实施方式,洗衣机根据加热内筒内的水的过程控制调整电磁加热线圈的加热功率。

130.本实施例的加热功率可调以满足不同工况:

131.根据负载多少,设定温度的高低,水位等参数进行变功率电磁加热:如高水位、多负载情况下可以高功率加热;而低水位、小负载情况下可以低功率加热。

132.又如前期电磁加热功率较大运行,马上快达到设定温度时候,进行小功率加热,实现精准温度加热。

133.又如用户设定高温90℃高温煮洗,可以使用大功率加热,缩短时间;用户设定30℃低温加热洗,可以采用低功率电磁加热。

134.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。