一种用于小尺寸pcb清洗的清洗网架

技术领域

1.本实用新型属于pcb制作技术领域,具体涉及一种用于小尺寸pcb清洗的清洗网架。

背景技术:

2.pcb的沉金工序要求如下:

3.1.沉金工艺:沉金工艺是在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层;沉金工艺应用于电路板表面处理,因为金的导电性强,寿命长,一般应用如按键板,金手指板等。

4.2.沉金板镍金厚度要求:镍厚18um,金厚0.05-0.1um。

5.3.沉金板加工流程:前工序

→

字符

→

沉金

→

成型

→

清洗

→

测试

→

后工序。

6.4.沉金板金面氧化:沉金后金面残留金缸内镍、铜等其它离子,空气的酸喊性物质因为湿气等原因可以与金面残留离子反应,或转运中手套汗渍等污染,导致金面氧化,不仅影响外观,同时也影响线路板可焊性。

7.5.沉金板金面氧化的清洗:使用金面氧化清洗机进行清洗,清洗流程:入板

→

加压水洗(1)(2)

→

酸洗

→

加压水洗(3)(4)

→

超声波浸洗

→

hfs水洗(1)(2)

→

热加压di水洗

→

干板组合

→

热风吹干

→

冷却(1)(2)

→

出板。

8.行业内金面氧化清洗主要靠清洗机完成,金面氧化清洗机制程能力:加工尺寸大于80mm

×

80mm,最小板厚0.5mm;受清洗机加工能力的限制,对于超制程能力板产生的氧化因清洗机传送出现卡板,工序一次不良率升高。同时增加下序检板工作量,甚至流入客户端影响客户焊接导致客户投诉,因此除氧化常用方法为手工使用橡皮擦掉氧化。

9.上述中,清洗卡板主要是由于设备传送辊轮间存在间距,同时板在经过清洗机热加压水洗、冷加压水洗、冷风吹干、冷却风刀吹干时,受水压力(压力1-2kg/

㎝2)和风压影响,小尺寸pcb板在传送过程中还存在跳动卡顿风险,导致卡板擦花报废。

10.而小尺寸pcb板金面氧化修理方法常使用橡皮进行手工擦除,由于个人手法存在差异,常出现除氧化效果不理想或漏失现象,导致氧化去除不净,多次返工。

11.综上所述现有去除氧化方法无法达到满足除氧化要求,风险大,效率低,增加企业运行成本,达不到精益生产目的。

技术实现要素:

12.本实用新型目的在于为克服现有的技术缺陷,提供一种用于小尺寸pcb清洗的清洗网架,一是可解决小尺寸pcb板清洗时的卡板问题,二是可解决小尺寸pcb板在传送过程中的跳动掉板问题。

13.为了解决上述技术问题,本实用新型提供了一种用于小尺寸pcb清洗的清洗网架,包括承载板,所述承载板上设有若干个前后贯穿并用于容纳小尺寸pcb的容置槽,所述承载板的一表面上粘覆有覆盖住所有容置槽的第一网状限位件,所述承载板的另一表面上活动

设有覆盖住所有容置槽的第二网状限位件,所述第二网状限位件的一端转动设于所述承载板上,另一端与所述承载板卡合连接。

14.进一步的,所述第二网状限位件的一端两侧均凸起设有转动轴,所述承载板的一端表面上设有与转动轴配合的转动座。

15.进一步的,所述承载板的另一端表面上凸起设有至少一个与所述第二网状限位件卡合连接的卡扣。

16.进一步的,所述承载板为光板,板厚为1.6-2.5mm。

17.进一步的,所述容置槽的尺寸单边比小尺寸pcb的尺寸大0.2-0.5mm。

18.进一步的,所述容置槽的形状为方形,在所述容置槽的四个角上设有r角孔。

19.进一步的,所述小尺寸pcb的长宽尺寸≤80*80mm,厚度≤0.5mm。

20.进一步的,所述容置槽以阵列分布的方式分布于所述承载板上。

21.进一步的,第一网状限位件和第二网状限位件均为网纱。

22.进一步的,所述网纱中的网格为边长1-2mm的正方形。

23.本实用新型具有以下有益效果:

24.本实用新型中在承载板上设置容纳小尺寸pcb板的容置槽,而容置槽的一侧开口处设有第一网状限位件,这样在清洗时,将小尺寸pcb置于容置槽内并放置在第一网状限位件上,利用承载板在传输线上进行输送,解决了小尺寸pcb板的在传送过程中的卡板问题,清洗后水可以由第一网状限位件的网格中流出;还在承载板的另一面上设有第二网状限位件,这样可对置于容纳槽内的小尺寸pcb板实现上下的双重限位,避免小尺寸pcb板在清洗过程中受外部冲击力的影响而跳脱出容置槽,解决了小尺寸pcb板在传送过程中的跳动掉板问题;另外第二网状限位件时通过活动的方式转动设在承载板上的,在需要将小尺寸pcb板放置于容纳槽或取出时可转动打开第二网状限位件,而在清洗过程中则利用卡合结构将其固定住,提高结构可靠性;通过本实用新型的清洗网架还可减少人力手工除氧化的作业成本,达到精益生产的目的,提高清洗工序一次良率和生产效率。

25.本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

26.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,并不构成对本实用新型的不当限定,在附图中:

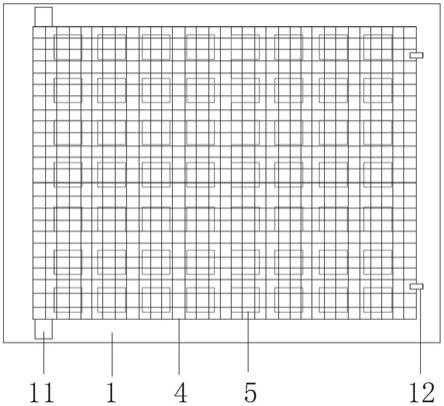

27.图1为实施例中在承载板上开设容置槽的示意图;

28.图2为实施例中在承载板的一表面上设置第一网状限位件的示意图;

29.图3为实施例中在承载板的另一表面上设置第二网状限位件的示意图;

30.图4为实施例中第二网状限位件的示意图;

31.图5为实施例中容置槽的放大示意图。

具体实施方式

32.为了更充分的理解本实用新型的技术内容,下面将结合附图以及具体实施例对本实用新型作进一步介绍和说明;需要说明的是,正文中如有“第一”、“第二”等描述,是用于

区分不同的部件等,不代表先后顺序,也不限定“第一”和“第二”是不同的类型。

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.实施例

35.如图1至图3所示,本实施例所示的一种用于小尺寸pcb清洗的清洗网架,其中小尺寸pcb的长宽尺寸≤80*80mm,厚度≤0.5mm,该清洗网架包括承载板1,承载板1上成型有若干个前后贯穿并用于容纳小尺寸pcb的容置槽2,承载板1的一表面上通过胶水粘覆有可覆盖住所有容置槽2的第一网状限位件3,利用第一网状限位件3对所有容置槽的一侧开口形成止挡限位结构,结构简单和方便制作,承载板3的另一表面上活动设有覆盖住所有容置槽2的第二网状限位件4,利用第二网状限位件4对所有容置槽的另一侧开口形成止挡限位结构,且第二网状限位件4的一端转动设于承载板1上,另一端与承载板1卡合连接,使第二网状限位件可向上旋转打开;上述中,在承载板上设置容纳小尺寸pcb板的容置槽,而容置槽的一侧开口处设有第一网状限位件,这样在清洗时,将小尺寸pcb置于容置槽内并放置在第一网状限位件上,利用承载板在传输线上进行输送,解决了小尺寸pcb板的在传送过程中的卡板问题,清洗后水可以由第一网状限位件的网格中流出;还在承载板的另一面上设有第二网状限位件,这样可对置于容纳槽内的小尺寸pcb板实现上下的双重限位,避免小尺寸pcb板在清洗过程中受外部冲击力的影响而跳脱出容置槽,解决了小尺寸pcb板在传送过程中的跳动掉板问题;另外第二网状限位件时通过活动的方式转动设在承载板上的,在需要将小尺寸pcb板放置于容纳槽或取出时可转动打开第二网状限位件,而在清洗过程中则利用卡合结构将其固定住,提高结构可靠性。

36.如图4所示,第二网状限位件4的一端两侧均凸起设有一转动轴41,在承载板1的一端表面上凸起设有两个与转动轴41一一对应转动配合的转动座11,承载板1的另一端表面上凸起设有两个与第二网状限位件4的边缘卡合连接的卡扣12(如图3所示),通过上述结构,实现了第二网状限位件4向上转动打开及使用时卡合固定的目的。

37.具体的,承载板1为光板,板厚为1.6-2.5mm,可提供足够深度的容纳槽和确保其的强度。

38.具体的,容置槽2的尺寸单边比小尺寸pcb的尺寸大0.2-0.5mm,保证待清洗小尺寸可顺畅放入容置槽中;在一具体的实施方式中,当小尺寸pcb板的外形为直角,容置槽2的形状制作为方形,并在容置槽2的四个角上设有r角孔21(如图5所示),避免因加工误差导致板卡死而无法放入容置槽内,确保待清洗的小尺寸pcb板可顺畅放入容置槽中。

39.本实施例中,容置槽2以方形阵列分布的方式分布于承载板1上。

40.本实施例中,第一网状限位件3和第二网状限位件4均为网纱,且网纱中的网格为边长1-2mm的正方形。

41.于其它实施例中,容置槽还可以环形阵列或其它阵列分布的方式分布于承载板上。

42.于其它实施例中,第一网状限位件和第二网状限位件还可以是其它具有网状结构的网格布等。

43.于其它实施例中,网纱中的网格还可以为菱形或其它形状。

44.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。