一种磁控共溅射制备fe-sn-se-te四元薄膜的方法

技术领域

1.本发明属于超导材料领域,具体涉及一种磁控共溅射制备fe-sn-se-te四元薄膜的方法。

背景技术:

2.自2008年发现的铁基超导体表现出独特的物理性质和化学性质之后,研究人员一直对fese材料极为关注。不过目前铁基超导体的研究仍处于初级阶段,虽然通过加压、掺杂等方法提高了超导性能,但是对于该体系原理的研究还远远不够。

3.制备铁基薄膜一直也是研究重点之一,并且已有研究推论薄膜的超导转变温度可达到77 k。fese薄膜已被证明具有超导性,在高压下超导转变温度高达36.7 k。掺杂也是提高超导性能的有效方法,te取代se的掺杂已经证明可以提高超导电性。针对fe位的掺杂也是研究重点,但是目前大多数替代fe的掺杂都起到了抑制超导电性的作用,所以寻找一种方法,可以制备出掺杂的fesete薄膜,并提高其超导性能是非常有必要的。

技术实现要素:

4.本发明的目的在于提供一种磁控共溅射制备fe-sn-se-te四元薄膜的方法,该方法使用磁控溅射法制备出fe-sn-se-te薄膜,具有较好的超导性能,解决了上述fe位掺杂抑制超导电性的问题。

5.为了实现上述目的,本发明采用的技术方案如下:一种磁控共溅射制备fe-sn-se-te四元薄膜的方法,包括以下步骤:步骤1:在保护气体氛围中将原子比为1-x∶x∶0.2~0.5∶0.5~0.8的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中x=0~0.2且x不为0,铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为0.5~1.5小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中,使用真空封管机将石英管进行真空封管,真空度为1.5

×

10-3

~2.5

×

10-3

pa,将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以1~3℃/分钟的升温速率升温至550~800℃,保温10~15小时,自然冷却取出;步骤2:将上述混合物研磨成粉末,压成直径为25~35 mm,厚度为2.5~3.5mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以1.5~4℃/分钟的速率升温至950~1200℃,保温4~7小时,自然冷却后取出,制成fesnsete靶材;步骤3:使用乙醇和丙酮交替清洗基底3次,烘干备用;步骤4:将fesnsete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为4

×

10-4

~9

×

10-4

pa,往腔室中通入氩气,使溅射气压保持在1.0~2.0 pa,射频功率为60~110 w,沉积时间为45~120分钟,溅射结束,关闭电源;步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以1.5~4℃/分钟的速率升温至950~1200℃,保温4~7小时,自然冷却后取出。

6.进一步地,称量、研磨、研磨、压片和烧过程均在保护气体中进行。

7.进一步地,所述的基底为单晶硅(111)基底,a1

203

(0001)基底、gaas(211)基底等,基底的长、宽、高的尺寸分别为5~30 mm、5~30 mm、0.5~3 mm。

8.与现有技术相比,本发明具有以下优点:1. 使用混合好的靶材进行磁控溅射,制备的薄膜更加均匀。

9.2. 本发明使用的所有材料无毒、易得,对环境和设备要求简单,易制备。

10.3. 本发明掺入sn元素,有效的提高了fesete材料的超导性能。

附图说明

11.图1为本发明fesete样品和fesnsete样品的xrd图谱。

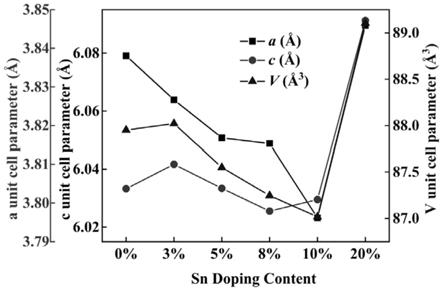

12.图2为实施例1-6的晶格参数对比图。

13.图3为实施例1、实施例2和实施例4的xps全谱图。

14.图4为实施例1、实施例2和实施例4xps的fe分峰谱图。

15.图5为本发明fesete样品和fesnsete样品的温度-磁化率关系曲线。

16.图6为实施例5的mh图谱。

具体实施方式

17.以下实施例仅用于解释本发明,而非用于限制本发明。

18.实施例1步骤1:在保护气体氛围中将原子比为1∶0∶0.2∶0.8的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为0.5小时,将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中,使用真空封管机将石英管进行真空封管,真空度为1.5

×

10-3

pa,将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以1℃/分钟的升温速率升温至550℃,保温15小时,自然冷却取出。

19.步骤2:将上述混合物研磨成粉末,压成直径为25 mm,厚度为2.5 mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以1.5℃/分钟的速率升温至950℃,保温7小时,自然冷却后取出,制成fesete靶材。

20.步骤3:清洗5 mm

×

5 mm

×

0.5 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

21.步骤4:将fesete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为4

×

10-4

pa。往腔室中通入氩气,使溅射气压保持在1.0 pa,使用射频功率为60 w,沉积时间为45分钟,溅射结束,关闭电源。

22.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以1.5℃/分钟的速率升温至950℃,保温7小时,自然冷却后取出。

23.图1为本实施例的xrd图谱,从图中可以看出,样品的峰对应fesete的四方相衍射峰,空间群为p4/nmm,没有杂质,说明样品纯度高。

24.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.8037

ꢀå

,c=6.0791

ꢀå

,α=β=γ=90.000

ꢀ°

,v=87.9522

ꢀå3,图3为本实施例的xps谱图,从图中可以看出,除了xps仪器本身的杂质污染,样品

只含有fe、se和te三种元素,说明所制备的样品纯度较高,没有其他杂质。

25.图4为本实施例的fe2p图谱,在710.7 ev,714.6 ev和725.32 ev等处解耦成五个峰,这说明fe是以fe

2

和fe

3

的形式存在的。

26.图5为本实施例的mt曲线,实施例1的超导转变温度为10.03 k,具有良好的超导性能。

27.实施例2步骤1:在保护气体氛围中将原子比为0.97∶0.03∶0.3∶0.7的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为0.8小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中。使用真空封管机将石英管进行真空封管,真空度为1.7

ꢀ×

10-3

pa。将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以1.5℃/分钟的升温速率升温至600℃,保温14小时,自然冷却取出。

28.步骤2:将上述混合物研磨成粉末,压成直径为30 mm,厚度为3mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以2℃/分钟的速率升温至1000℃,保温6小时,自然冷却后取出,制成fesnsete靶材。

29.步骤3:清洗10 mm

×

10 mm

×

1 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

30.步骤4:将fesnsete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为5

×

10-4

pa,往腔室中通入氩气,使溅射气压保持在1.2 pa,使用射频功率为70 w,沉积时间为60分钟,。溅射结束,关闭电源。

31.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以2℃/分钟的速率升温至1000℃,保温6小时,自然冷却后取出。

32.图1为本实施例的xrd图谱,从图中可以看出,样品的峰对应fesete的四方相衍射峰,空间群为p4/nmm,没有杂质,样品纯度高,说明少量的sn掺杂不会影响单晶的形成和单晶的质量。

33.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.8100

ꢀå

,c=6.0639

ꢀå

,α=β=γ=90.000

ꢀ°

,v=88.0222

ꢀå3,相比于未掺杂sn的fesete单晶样品,本实施例的a减小,c和v增大,说明sn成功地掺入晶格。

34.图3为本实施例的xps谱图,从图中可以看出,除了xps仪器本身的杂质污染,样品只含有fe、se和te三种元素,说明所制备的样品纯度较高,没有其他杂质。

35.图4为本实施例的fe2p图谱,在710.71 ev,713.5 ev和725.45 ev等处解耦成五个峰,这说明fe是以fe

2

和fe

3

的形式存在的。

36.图5为本实施例的mt曲线,实施例2的超导转变温度为11.51 k,具有良好的超导性能。

37.实施例3步骤1:在保护气体氛围中将原子比为0.95∶0.05∶0.35∶0.65的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为1小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中。使用真空封管机将石英管进行真空封管,真空度为1.9

×

10-3 pa。将封好的

石英管放置在马弗炉中进行烧结,烧结过程为:从室温以2℃/分钟的升温速率升温至650℃,保温13小时,自然冷却取出。

38.步骤2:将上述混合物研磨成粉末,压成直径为35 mm,厚度为3.5mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以2.5℃/分钟的速率升温至1050℃,保温5.5小时,自然冷却后取出,制成fesnsete靶材。

39.步骤3:清洗15 mm

×

15 mm

×

1.5 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

40.步骤4:将fesnsete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为6

×

10-4

pa,往腔室中通入氩气,使溅射气压保持在1.4 pa,使用射频功率为70 w,沉积时间为80分钟,溅射结束,关闭电源。

41.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以2.5℃/分钟的速率升温至1050℃,保温5.5小时,自然冷却后取出。

42.图1为本实施例的xrd图谱,从图中可以看出,样品的主峰对应fesete的四方相衍射峰,空间群为p4/nmm,说明样品纯度较高,晶体质量较好。随着sn掺杂比例增加,出现了snte的杂峰。

43.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.8038

ꢀå

,c=6.0508

ꢀå

,α=β=γ=90.000

ꢀ°

,v=87.5492

ꢀå3,相比于未掺杂sn的fesete单晶样品,本实施例的a变化不大,c和v减小,说明sn掺杂量的增多开始对晶体结构产生影响,这是由于产生杂质造成的。

44.图5为本实施例的mt曲线,实施例3的超导转变温度为12.51 k,具有良好的超导性能。

45.实施例4步骤1:在保护气体氛围中将原子比为0.98∶0.02∶0.4∶0.6的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为1.2小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中。使用真空封管机将石英管进行真空封管,真空度为2.1

ꢀ×

10-3

pa。将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以2.3℃/分钟的升温速率升温至700℃,保温12小时,自然冷却取出。

46.步骤2:将上述混合物研磨成粉末,压成直径为40 mm,厚度为2.5 mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以3℃/分钟的速率升温至1100℃,保温5小时,自然冷却后取出,制成fesnsete靶材。

47.步骤3:清洗20 mm

×

20 mm

×

2 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

48.步骤4:将fesnsete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为7

×

10-4

pa,往腔室中通入氩气,使溅射气压保持在1.6 pa,使用射频功率为90 w,沉积时间为90分钟。溅射结束,关闭电源。

49.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以3℃/分钟的速率升温至1100℃,保温5小时,自然冷却后取出。

50.图1为本实施例的xrd图谱,从图中可以看出,样品的主峰对应fesete的四方相衍

射峰,空间群为p4/nmm,说明样品纯度较高,晶体质量较好。随着sn掺杂比例增加,出现了snte的杂峰。

51.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.7979

ꢀå

,c=6.0488

ꢀå

,α=β=γ=90.000

ꢀ°

,v=87.2469

ꢀå3,相比于未掺杂sn和少量掺杂sn的fesete单晶样品,本实施例的a、c和v都减小,这是由于sn掺杂量的进一步增加,间隙铁和杂质生成的更多造成的。

52.图3为本实施例的xps谱图,从图中可以看出,除了xps仪器本身的杂质污染,样品只含有fe、se和te三种元素,说明所制备的样品纯度较高,没有其他杂质。

53.图4为本实施例的fe2p图谱,在710.8 ev,713.8 ev和725.77 ev等处解耦成五个峰,这说明fe是以fe

2

和fe

3

的形式存在的。

54.图5为本实施例的mt曲线,实施例4的超导转变温度为14 k,具有良好的超导性能。

55.实施例5步骤1:在保护气体氛围中将原子比为0.9∶0.1∶0.45∶0.55的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为1.3小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中。使用真空封管机将石英管进行真空封管,真空度为2.3

×

10-3 pa。将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以2.5℃/分钟的升温速率升温至750℃,保温11小时,自然冷却取出。

56.步骤2:将上述混合物研磨成粉末,压成直径为45 mm,厚度为3 mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以3.5℃/分钟的速率升温至1150℃,保温4.5小时,自然冷却后取出,制成fesnsete靶材。

57.步骤3:清洗25 mm

×

25 mm

×

2.5 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

58.步骤4:将fesnsete靶材放在靶位上,基底放入腔室中,关闭腔室并抽真空,真空度为8

×

10-4

pa,往腔室中通入氩气,使溅射气压保持在1.8 pa,使用射频功率为100 w,沉积时间为100分钟。溅射结束,关闭电源。

59.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以3.5℃/分钟的速率升温至1150℃,保温4.5小时,自然冷却后取出。

60.图1为本实施例的xrd图谱,从图中可以看出,样品的主峰对应fesete的四方相衍射峰,空间群为p4/nmm,说明样品纯度较高,晶体质量较好。随着sn掺杂比例增加,出现了snte的杂峰。

61.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.8009

ꢀå

,c=6.0232

ꢀå

,α=β=γ=90.000

ꢀ°

,v=87.0181

ꢀå3,相比于实施例4,本实施例的a和v都继续减小,c出现增大的趋势,这是由于间隙铁的进一步增多,对se和te离子产生拉力造成的。

62.图5为本实施例的mt曲线,实施例5的超导转变温度为13.54 k,具有良好的超导性能。

63.图6为实施例5的mh曲线,这是典型的超导磁滞回线。进一步说明使用该方法制备的样品具有良好的超导性能。

64.实施例6步骤1:在保护气体氛围中将原子比为0.8∶0.2∶0.5∶0.5的铁粉、锡粉、硒粉和碲粉进行称量、研磨,其中铁粉的纯度≥99.8%,锡粉的纯度≥99.99%,硒粉的纯度≥99.99%,碲粉的纯度≥99.99%,研磨时间为1.5小时。将充分研磨的粉末放入坩埚中,再将坩埚置于石英管中。使用真空封管机将石英管进行真空封管,真空度为2.5

×

10-3

pa。将封好的石英管放置在马弗炉中进行烧结,烧结过程为:从室温以3℃/分钟的升温速率升温至800℃,保温10小时,自然冷却取出。

65.步骤2:将上述混合物研磨成粉末,压成直径为50 mm,厚度为3.5 mm的坯体,进行高温烧结,烧结过程中通入保护气体,烧结过程为:从室温以4℃/分钟的 速率升温至1200℃,保温4小时,自然冷却后取出,制成fesnsete靶材。

66.步骤3:清洗30 mm

×

30 mm

×

3 mm的单晶si(111)基底,使用乙醇和丙酮交替清洗3次,烘干备用。

67.步骤4:将靶材放在靶位上,基底放入腔室中。关闭腔室并抽真空,真空度为9

×

10-4

pa。往腔室中通入氩气,使溅射气压保持在2.0 pa。使用射频功率为110 w,沉积时间为120分钟。溅射结束,关闭电源。

68.步骤5:取出沉积好的薄膜,放入烧结炉中,在氩气环境下,从室温以4℃/分钟的速率升温至1200℃,保温4小时,自然冷却后取出。

69.图1为本实施例的xrd图谱,从图中可以看出,样品的主峰对应fesete的四方相衍射峰,空间群为p4/nmm,说明样品纯度较高,晶体质量较好。随着sn掺杂比例增加,出现了snte的杂峰。

70.图2是为了进一步确认本实施例制备的样品的晶体结构,对粉末样品的xrd数据进行精修后得到的晶格参数,a=b=3.8342

ꢀå

,c=6.0611

ꢀå

,α=β=γ=90.000

ꢀ°

,v=89.1048

ꢀå3,相比于实施例1~5,本实施例的a、c和v都增大,这是由于间隙铁的进一步增多,对se和te离子产生拉力造成的。

71.图5为本实施例的mt曲线,实施例6的超导转变温度为13.5 k,具有良好的超导性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。