1.本发明涉及半导体器件制备中的沉积工艺及设备技术领域,特别涉及一种薄膜沉积方法及设备。

背景技术:

2.圆晶沉积工艺是半导体器件制备中最常用的工艺之一,目前,用于圆晶沉积工艺的薄膜沉积机台,如图1所示,都是无区别地在晶圆上一次性沉积一定厚度(设计厚度)的薄膜。

3.但是,传统沉积方式的弊端是:受制于机台硬体设备,随着设备使用时间的增长,设备会存在耗损,或者受到其它因素影响,会导致沉积的薄膜均匀度变差,导致硅片上厚度不均匀,对圆晶的加工产生不利影响,使得产品的品质下降,降低了产品的良品率;为了防止这种情况发生往往需要在后续的工艺中增加圆晶的表面修复或者补偿工序,使得后续生产流程复杂化,降低了生产效率,提高了生产成本。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种薄膜沉积方法,包括以下步骤:

5.s100对圆晶进行多个分步沉积;

6.s200在分步沉积之间,进行多点的前步沉积厚度检测,得到多点的前步沉积厚度;

7.s300根据多点的前步沉积厚度分析前步沉积均匀度;

8.s400判断前步沉积均匀度是否满足要求,若不满足则执行s500步骤;

9.s500根据不均匀点分布情况,调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积中进行沉积厚度的均匀度补偿。

10.可选的,在s200步骤中,沉积厚度检测采用光学测量方式,以光束照射各点,采集各点的表面反射率和折射率;

11.在s300步骤中,根据各点的表面反射率和折射率计算得到各点的前步沉积厚度,再计算各点前步沉积厚度的标准方差,标准方差等于各点前步沉积厚度的最大值与最小值之差除以检测点数,标准方差越小则表示沉积越均匀。

12.可选的,在s400步骤中,若计算得到的标准方差大于设定阈值,则表示前步沉积均匀度不满足要求。

13.可选的,在s500步骤中,调整检测的后步沉积的各点局部沉积速率的方式包括气体流量调节、托盘的水平调节、靶材的高低调节以及传送装置的步进马达步数调节中的一种或者多种;

14.所述气体流量调节采用控制不同管路的气体流量方式改变局部沉积速率;

15.所述托盘的水平调节通过调节托盘的水平度方式改变局部沉积速率;

16.所述靶材的高低调节通过改变靶材悬挂高度方式改变局部沉积速率;

17.所述传送装置的步进马达步数调节,从而控制晶圆在托盘上的位置改变局部沉积

速率。

18.可选的,在s200步骤中,进行49点或者128点的前步沉积厚度检测,各点均匀分布为圆晶表面。

19.可选的,在s300步骤中,通过设置圆晶检测点模型,根据检测点的对应关系,将实时检测的各点厚度数据导入圆晶检测点模型;

20.在s500步骤中,依据各点厚度绘制形成圆晶表面形貌图,然后根据圆晶表面形貌图确定各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿。

21.本发明还提供了一种薄膜沉积设备,包括pvd沉积腔体、光学测试腔体和控制器;其中,

22.所述pvd沉积腔体用于对圆晶进行多个分步沉积;

23.所述光学测试腔体用于在分步沉积之间,进行多点的前步沉积厚度检测;

24.所述控制器分别与pvd沉积腔体与光学测试腔体连接,所述控制器用于控制分步沉积和在分步沉积之间进行多点的前步沉积厚度检测,根据多点的前步沉积厚度分析前步沉积均匀度;判断前步沉积均匀度是否满足要求,若不满足则根据不均匀点分布情况,调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积中进行沉积厚度的均匀度补偿。

25.可选的,所述pvd沉积腔体包括旋转永磁体、金属靶材、托盘和多个气体出口;

26.所述托盘用于承载圆晶;

27.所述金属靶材设置于托盘上方且与托盘间隔第一距离;

28.所述旋转永磁体设置于金属靶材上方且与金属靶材间隔第二距离;

29.所述多个气体出口分别设置于托盘下部以及金属靶材与托盘间隔空间处的侧面,每个气体出口与不同管路连接。

30.可选的,所述托盘配置有调节基座,所述调节基座与控制器连接,所述调节基座在控制器的控制下能够改变托盘的水平度。

31.可选的,所述多个气体出口连接的不同管路都设有流量调节阀,所述流量调节阀与控制器连接,所述流量调节阀在控制器的控制下能够改变对应气体出口管路的气体流量。

32.可选的,所述控制器包括主控芯片,所述主控芯片内置圆晶检测点模型,根据检测点的对应关系,将实时检测的各点厚度数据导入圆晶检测点模型;依据各点厚度绘制形成圆晶表面形貌图,然后根据圆晶表面形貌图确定各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿。

33.可选的,所述金属靶材设有高度调节器,所述高度调节器与控制器连接,所述高度调节器在控制器的控制下能够改变金属靶材与托盘间隔的第一距离。

34.本发明的薄膜沉积方法及设备,通过将同一沉积层薄膜的沉积工艺分为多个分步沉积,在分步沉积之间,进行多点的前步沉积厚度检测,根据检测若存在厚度不均匀情况,则根据不均匀点分布,相应地调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿,使得沉积后的沉积层薄膜厚度均匀,不需要在后续工艺中增加圆晶的表面修复或者补偿工序,简化了后续生产流程,提高了生产效率,降低了生产成本。

35.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

36.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

37.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

38.图1为现有的薄膜沉积设备立体图;

39.图2为本发明实施例中一种薄膜沉积方法流程图;

40.图3为本发明实施例中一种薄膜沉积设备示意图;

41.图4为本发明的薄膜沉积设备实施例采用的pvd沉积腔体示意图;

42.图5为本发明采用9点进行前步沉积厚度检测的取点布置示意图;

43.图6为本发明采用多点进行前步沉积厚度检测的取点布置以及根据各点检测数据得出的晶圆表面形貌及均匀度情况示意图。

具体实施方式

44.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

45.如图2所示,本发明实施例提供了一种薄膜沉积方法,包括以下步骤:

46.s100对圆晶进行多个分步沉积;

47.s200在分步沉积之间,进行多点的前步沉积厚度检测,得到多点的前步沉积厚度;

48.s300根据多点的前步沉积厚度分析前步沉积均匀度;

49.s400判断前步沉积均匀度是否满足要求,若不满足则执行s500步骤;

50.s500根据不均匀点分布情况,调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积中进行沉积厚度的均匀度补偿。

51.上述技术方案的工作原理为:本方案对圆晶进行多个分步沉积,可以采用2-5个分步沉积,例如采用3个或者4个分步沉积;对于分3个分步沉积的,可以在第一个分步沉积和第二个分步沉积之间和/或第二个分步沉积和第三个分步沉积之间对前步沉积的沉积厚度进行多点检测,根据检测进行均匀度情况判断,以确定是否需要调整局部沉积速率;若调整局部沉积速率,调整原则是提高沉积厚度偏薄的局部区域的局部沉积速率,降低沉积厚度偏厚的局部区域的局部沉积速率;后步沉积采用调整后的沉积速率对沉积厚度均匀性进行补偿,以控制成膜后的薄膜厚度均匀度。前步沉积是指当前检测之前的所有分步沉积,后步沉积是指当前检测之后的所有分步沉积;例如分3个分步沉积,对于第一分步沉积和第二分步沉积之间的检测,则其前步沉积指第一分步沉积,后步沉积是指第二分步沉积和第三分步沉积;对于第二分步沉积和第三分步沉积之间的检测,则其前步沉积指第一分步沉积和第二分步沉积,后步沉积是指第三分步沉积。所有分步沉积的时间总长为该沉积层需要的总沉积时长,各分步沉积的分时长可以相同也可以不同;例如若沉积层需要的总沉积时长为60秒,分3个分步沉积,可以是每个分步沉积的分时长为20秒,也可以第一分步沉积的分

时长为10秒,第二分步沉积的分时长为20秒,而第三分步沉积的分时长为30秒。

52.上述技术方案的有益效果为:本方案通过将同一沉积层薄膜的沉积工艺分为多个分步沉积,在分步沉积之间,进行多点的前步沉积厚度检测,根据检测若存在厚度不均匀情况,则根据不均匀点分布,相应地调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿,使得沉积后的沉积层薄膜厚度均匀,不需要在后续工艺中增加圆晶的表面修复或者补偿工序,简化了后续生产流程,提高了生产效率,降低了生产成本。

53.在一个实施例中,在s200步骤中,沉积厚度检测采用光学测量方式,以光束照射各点,采集各点的表面反射率和折射率;

54.在s300步骤中,根据各点的表面反射率和折射率计算得到各点的前步沉积厚度,再计算各点前步沉积厚度的标准方差,标准方差等于各点前步沉积厚度的最大值与最小值之差除以检测点数,标准方差越小则表示沉积越均匀。

55.上述技术方案的工作原理和有益效果为:本方案采用光学测量方式进行沉积厚度检测,通过光束照射各点,采集各点的表面反射率和折射率,同一点的反射率和折射率反应了沉积的厚度,可以设定反射率和折射率与沉积的厚度数量关系的公式,用来计算各点的沉积厚度;本方案还引入标准方差来对沉积的厚度均匀性进行评价,标准方差等于各点前步沉积厚度的最大值与最小值之差除以检测点数,标准方差越小则表示沉积越均匀,标准方差越大则表示沉积越不均匀,以数值量化评价,更利于进行厚度均匀性判断,提高了判断的客观性和准确性。

56.在一个实施例中,在s400步骤中,若计算得到的标准方差大于设定阈值,则表示前步沉积均匀度不满足要求。

57.上述技术方案的工作原理和有益效果为:本方案在前述引入标准方差对厚度均匀性以数值量化评价的基础上,采用设定阈值与标准方差的对比来进行厚度均匀性判断,若计算得到的标准方差大于设定阈值,则表示前步沉积均匀度不满足要求,提高了判断的客观性和准确性。

58.在一个实施例中,在s500步骤中,调整检测的后步沉积的各点局部沉积速率的方式包括气体流量调节、托盘的水平调节、靶材的高低调节以及传送装置的步进马达步数调节中的一种或者多种;

59.所述气体流量调节采用控制不同管路的气体流量方式改变局部沉积速率;

60.所述托盘的水平调节通过调节托盘的水平度方式改变局部沉积速率;

61.所述靶材的高低调节通过改变靶材悬挂高度方式改变局部沉积速率;

62.所述传送装置的步进马达步数调节,从而控制晶圆在托盘上的位置改变局部沉积速率。

63.上述技术方案的工作原理和有益效果为:本方案提供了对后步沉积的各点局部沉积速率调整的方式,可以采用气体流量调节、托盘的水平调节、靶材的高低调节或者传送装置的步进马达步数调节,也可以采用前述调节方式中的多种进行组合调节,以达到改变局部沉积速率的目的,实现工艺补偿,提高沉积厚度均匀性。

64.在一个实施例中,在s200步骤中,进行49点或者128点的前步沉积厚度检测,各点均匀分布为圆晶表面。

65.上述技术方案的工作原理和有益效果为:检测点布置可以根据需要,结合精度要求确定检测点的数量,为了分析简便,一般检测点采用均匀分布为圆晶表面,如图5所示为在圆晶4的表面布置有9个检测点5的布局方式;本方案限定检测点的数量为49点或者128点,检测点布置越密集,对圆晶表面的形貌描述会更细致,更能够精确反应沉积厚度分布情况,但检测点太多,各局部区域面积越小,检测及处理的数据量增加,影响检测的实时性和效率,因此选择49点~128点范围为宜,也可以采用64点或者96点等。

66.如图3所示,本发明实施例提供了一种薄膜沉积设备,包括pvd沉积腔体1、光学测试腔体2和控制器(图中未示出);其中,

67.所述pvd沉积腔体1用于对圆晶进行多个分步沉积;

68.所述光学测试腔体2用于在分步沉积之间,进行多点的前步沉积厚度检测;

69.所述控制器分别与pvd沉积腔体与光学测试腔体连接,所述控制器用于控制分步沉积和在分步沉积之间进行多点的前步沉积厚度检测,根据多点的前步沉积厚度分析前步沉积均匀度;判断前步沉积均匀度是否满足要求,若不满足则根据不均匀点分布情况,调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积中进行沉积厚度的均匀度补偿。

70.上述技术方案的工作原理和有益效果为:本方案通过在薄膜沉积设备中设置光学测试腔体,通过控制器进行沉积控制,在pvd沉积腔体中将同一沉积层薄膜的沉积工艺分为多个分步沉积,在分步沉积之间,将圆晶放入光学测试腔体进行多点的前步沉积厚度检测,根据检测若存在厚度不均匀情况,则根据不均匀点分布,相应地调整检测的后步沉积的各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿,使得沉积后的沉积层薄膜厚度均匀,不需要在后续工艺中增加圆晶的表面修复或者补偿工序,简化了后续生产流程,提高了生产效率,降低了生产成本。

71.在一个实施例中,如图4所示,所述pvd沉积腔体1包括旋转永磁体11、金属靶材12、托盘13和多个气体出口14;

72.所述托盘13用于承载圆晶4;

73.所述金属靶材12设置于托盘13上方且与托盘13间隔第一距离;

74.所述旋转永磁体11设置于金属靶材12上方且与金属靶材12间隔第二距离;

75.所述多个气体出口14分别设置于托盘13下部以及金属靶材12与托盘13间隔空间处的侧面,每个气体出口14与不同管路连接。

76.上述技术方案的工作原理和有益效果为:本方案提供了pvd沉积腔体采用的结构形式,其中,第一距离指金属靶材与托盘在高度方向的间隔距离,第二距离指旋转永磁体与金属靶材在高度方向的间隔距离;生产中,通过传送装置将圆晶送至托盘,以管路连接供应气体出口向pvd沉积腔体内提供相应的工艺气体,旋转永磁体产生高速荷能粒子磁控溅射,通过高速荷能粒子轰击金属靶材,实现对圆晶表面进行镀膜。

77.在一个实施例中,所述托盘配置有调节基座,所述调节基座与控制器连接,所述调节基座在控制器的控制下能够改变托盘的水平度。

78.上述技术方案的工作原理和有益效果为:本方案通过给托盘配置有调节基座,用于调整托盘的水平度,改变了圆晶各点与金属靶材的间隔距离,从而引起圆晶各点沉积速率的差异,在圆晶表面各点形成不同的沉积速率,实现对沉积均匀性的补偿。

79.在一个实施例中,所述多个气体出口连接的不同管路都设有流量调节阀,所述流量调节阀与控制器连接,所述流量调节阀在控制器的控制下能够改变对应气体出口管路的气体流量。

80.上述技术方案的工作原理和有益效果为:本方案通过给气体出口连接不同管路,调节不同管路设置的流量调节阀,改变对应气体出口管路的气体流量,从而引起圆晶各点沉积速率的差异,在圆晶表面各点形成不同的沉积速率,实现对沉积均匀性的补偿。

81.在一个实施例中,所述金属靶材设有高度调节器,所述高度调节器与控制器连接,所述高度调节器在控制器的控制下能够改变金属靶材与托盘间隔的第一距离,旋转永磁体与金属靶材的第二距离也发生变化。

82.上述技术方案的工作原理和有益效果为:本方案通过给金属靶材设高度调节器,用于调整金属靶材与托盘间隔的第一距离,旋转永磁体与金属靶材的第二距离也发生变化,从而影响高速荷能粒子对金属靶材的轰击,引起圆晶各点沉积速率的差异,在圆晶表面各点形成不同的沉积速率,实现对沉积均匀性的补偿。

83.在一个实施例中,所述圆晶采用传送装置送至托盘,所述传送装置采用步进马达驱动,所述步进马达与控制器连接。

84.上述技术方案的工作原理和有益效果为:本方案采用传送装置将圆晶送至托盘,以步进马达驱动传送装置,改变步进马达的步进量,可以控制晶圆在托盘上的位置,可以造成局部沉积厚度不同,实现对沉积均匀性的补偿。

85.在一个实施例中,所述控制器包括主控芯片,所述主控芯片内置圆晶检测点模型,根据检测点的对应关系,将实时检测的各点厚度数据导入圆晶检测点模型,依据各点厚度绘制形成圆晶表面形貌图,然后根据圆晶表面形貌图确定各点局部沉积速率,在检测后继续进行的后步沉积进行沉积厚度的均匀度补偿。

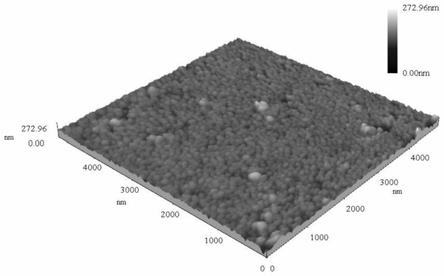

86.上述技术方案的工作原理和有益效果为:本方案将实时检测的各点厚度数据导入圆晶检测点模型,如图6所示,依据各点厚度绘制形成圆晶表面形貌图,图中各点标示有导入的检测厚度数据,检测点布置越密集,对圆晶表面的形貌描述会更细致,更能够精确反应沉积厚度分布情况,但检测点太多,各局部区域面积越小,检测及处理的数据量增加,影响检测的实时性和效率,因此宜选择适当数量的检测点进行布置;本方案通过绘制形成圆晶表面形貌图,例如采用不同颜色代表不同的沉积厚度,从而可以直观地了解圆晶表面平整情况,甚至可以引入类似地图海拔分析的图像方式进行沉积厚度均匀性评价,拓宽了评价手段与方式。

87.在一个实施例中,所述控制器采用以下公式计算后步沉积的各点局部沉积速率的调整值:

[0088][0089]

上式中,v

′i表示第i点局部沉积速率的调整值;d表示沉积层的总沉积厚度,设计值;d

i前

表示检测得到的第i点前步沉积的沉积厚度;t

前

表示前步沉积的d

i前

时长,若前步沉积有多个分步沉积,则t

前

为前步沉积所有分步沉积的总时长;t

后

表示后步沉积的时长,若后步沉积有多个分步沉积,则t

后

为后步沉积所有分步沉积的总时长;vi表示前步沉积的第i点局

部沉积速率,若前步沉积有多个分步沉积且各分步沉积采用的局部沉积速率不同,则vi取各分步沉积采用的局部沉积速率的时长加权均值;

[0090]

根据计算结果,调整各点的局部沉积速率。

[0091]

上述技术方案的工作原理和有益效果为:本方案的控制器采用上述计算公式计算后步沉积的各点局部沉积速率的调整值,实现了各点局部沉积速率的调整的量化精确计算与控制,形成各点的局部沉积速率的相对独立控制,从而对沉积均匀性进行补偿。

[0092]

目前所有半导体溅射设备中都没有光学测试设备,本发明在光学薄膜沉积机台中,本身带有(光学)测试设备,本发明将光学测试功能与现有半导体工艺进行整合。

[0093]

当一片晶圆在沉积结束之后,在传送过程中,利用光学测试设备跟现有机台整合(分步沉积:例如原沉积菜单一次沉积所需沉积时间为60秒,分步沉积可以将沉积菜单60秒分为若干次,如分3次沉积,则每次沉积时间就为20秒。分步沉积在本发明中的必要性体现:由于一次沉积无法对最后成膜的表面均匀度进行补偿及修正,而分步进行可以使每次沉积根据光学测试的反馈结果进行表面均匀度的补偿及修正),对晶圆的表面进行厚度监控,即使用光学测试设备,针对已经部分薄膜(每个分步沉积后的薄膜)进行沉积后实时光学测量,光学测量包括表面反射率和折射率的采集。且可以由使用者定义测试点(检测点)于晶圆表面的分布,分布取点方式越细致(密集),则量测效果越细节化。通过反馈机制至沉积腔体,反馈机制详述为:进行薄膜表面形貌测试,一般为多点测试(检测),例如49点或者128点测试,测试点(检测点)位均匀分布于整个晶圆,测试后形成薄膜表面形貌图及均匀度——测试后薄膜表面形貌图传输至晶圆表面平整度修复机台——晶圆表面平整度修复机台依据形貌图对薄膜不同区域形貌进行平整度修复。

[0094]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。