1.本发明涉及一种用于金属制件热处理的吊挂装置及吊挂方法,金属热处理加工技术领域。

背景技术:

2.金属制件热处理是将金属制件放入加热装置,在加热到特定温度时保温特定的时间,后冷却,使金属内部组织结构发生改变,达到改善材料力学、物理和化学性能的目的,热处理过程中因组织转变发生比容变化,造成体积膨胀,同时由于制件淬火转移入油方式改变,晃动,不能垂直入油,导致制件各部位冷却状态不一致,最终导致金属制件重要部位变形严重,影响制件热后精加工尺寸。

3.飞机起落架金属制件通常为非对称结构,有长轴类制件,y字型筒类制件,7字型活塞杆类等非对称类制件。该类制件结构长度尺寸一般在0.5-2.5米,宽度尺寸在1米内,制件重量在130kg以内,且该类制件均为起落架整体制件中的关键重要件,对制件热处理变形要求极为严格,对该筒类制件均有外圆跳动要求。该类型制件的主筒体部位有形状各异的耳片或连接结构,导致制件在热处理吊挂过程中极易出现(主筒体)倾斜吊挂现象。最终导致制件外圆跳动超差,需要后续矫正工序去保证最终精加工尺寸要求,较低了加工效率,也不利于成本控制。

4.飞机起落架该类制件热处理淬火过程中传统的吊挂方式为不锈钢丝捆绑吊挂,采用不锈钢丝捆绑吊挂,操作人员能够帮助制件冷态下保证垂直装挂,但是钢丝受热变软无法保证制件垂直吊挂,也就无法保证垂直入油,这极大程度造成制件热处理变形超差,热处理后制件筒体部位圆度与直线度超差。所以对于起落架该类制件的热处理的一个核心问题就是控制制件主筒体的垂直(竖直)吊挂方式。

技术实现要素:

5.针对具有主筒体的非对称结构类金属零件,本发明提供一种用于金属制件热处理的吊挂装置,使得该金属制件的主筒体尽量呈竖直(垂直)吊挂热处理状态。具体技术方案如下。

6.一种用于金属制件热处理的吊挂装置,所述金属制件具有筒体,所述金属制件关于所述筒体的轴线为非对称结构,所述金属制件的重心不在所述轴线上;其特征在于,包括底盘、圆形凸台和吊挂板,所述圆形凸台固定于所述底盘上,所述吊挂板固定于所述圆形凸台顶部;所述圆形凸台在水平面上的投影面积小于所述底盘的投影面积,所述底盘和圆形凸台一起用于卡接所述筒体的内孔端部;

7.所述吊挂板上开设有偏心挂孔,所述偏心挂孔的中心与所述金属制件的重心的连线平行于所述筒体的轴线。

8.采用上述技术方案,利用底盘和圆形凸台卡接在筒体的内孔端部,通过勾住吊挂板上开设有偏心挂孔即可将金属制件竖直吊挂,使得金属制件的筒体的轴线在热处理(加

热和淬火)过程中始终保持竖直状态。

9.进一步地,所述底盘为圆盘,所述底盘和所述圆形凸台同心设置,所述圆形凸台的直径小于所述圆盘的直径。

10.进一步地,所述吊挂板垂直于所述圆形凸台的半径方向设置,或者吊挂板平行于所述圆形凸台的半径方向设置。

11.进一步地,所述底盘和圆形凸台一体成型。比如通过通过机加工成型。

12.进一步地,所述吊挂装置具有通孔,所述通孔贯穿所述底盘和圆形凸台。通孔有利于加热过程中的气体流动和淬火过程中的流体(水或者油)流动,抑制金属制件的不均匀变形。

13.进一步地,所述偏心挂孔的上部呈倒v形;所述吊挂装置还包括有s形挂钩,所述s形挂钩勾入所述偏心挂孔内。s形挂钩与偏心挂孔的倒v形的两个内壁接触,实现四点接触,这样可以避免金属制件在吊挂状态下摆动,有利于保持金属制件的稳定状态。偏心挂孔的下部可以是u形、圆形或者方形等。

14.进一步地,所述吊挂装置还包括至少两个圆弧卡块,所述圆弧卡块与所述底盘分体设置;所述圆弧卡块包括圆弧立板、顶板和底板,所述顶板和底板分别固定于所述圆弧立板的上端和下端,所述圆弧立板的内壁和外壁均为圆弧面,所述顶板和底板均向背离所述圆弧立板内壁的方向延伸。使用时,至少两个圆弧卡块挂在金属制件的筒体的内孔端部,底盘和圆形凸台一起用于卡接在圆弧卡块的圆弧立板的下表面和内壁,从而间接地卡接筒体的内孔端部;至少两个圆弧卡块所起到的作用是在一定程度上缩小了内孔端部的直径。

15.优选地,所述底盘和圆形凸台具有中空结构。中空结构有利于减轻吊挂装置的重量。

16.基于同一发明构思,本发明还提供一种吊挂方法,主要包括以下步骤:

17.1)、通过建模软件计算出金属制件的重心位置;

18.2)、根据金属制件的重心位置在垂直于金属制件的筒体的轴线的平面内的投影位置,来设计上述偏心挂孔的位置;

19.3)、用建模软件将金属制件和上述吊挂装置进行装配;

20.4)、对装配后的整体再次计算重心位置;

21.5)、根据步骤4)中的重心位置来修正所述偏心挂孔的位置;

22.6)、制备出修正后的吊挂装置,并使用该吊挂装置对金属制件进行吊挂。

23.优选地,所述建模软件为catia。

24.本发明能有效使金属制件在热处理加热及冷却过程中,保持筒体自然垂直状态,并使热处理变形在要求范围内,能够控制制件筒体直线度,圆度等变形,达到了控制金属制件热处理变形的目的。其次,能有效减少热处理后典型制件的机械加工,其内孔及非精确配合尺寸部位热处理前的加工余量减少或不留余量,极大程度提高了制件加工效率,降低刀具耗损率。通过设计吊挂装置能够极大的减少金属制件热处理加工的准备时间,能够充分利用加热设备的有效空间,能够科学系统的对制件装挂位置进行定位。本发明的吊挂装置具有装挂简单,制造简单,重复利用率高,维护成本低等优点。

附图说明

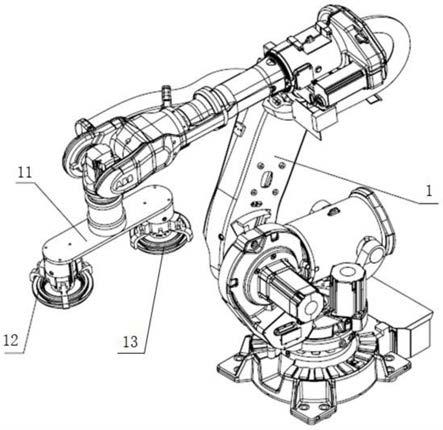

25.图1是本发明实施例1中的金属制件的示意图;

26.图2是图1中金属制件的俯视图;

27.图3是ab型偏心挂具的正视图;

28.图4是ab型偏心挂具的俯视图;

29.图5是直径型偏心挂具的正视图;

30.图6是直径型偏心挂具的俯视图;

31.图7是实施例1的吊挂装置吊挂示意图;

32.图8是实施例1的吊挂装置吊挂剖视图;

33.图9是实施例1的吊挂装置示意图(带有s形挂钩);

34.图10是实施例1的吊挂装置示意图(不带有s形挂钩);

35.图11是实施例2的吊挂装置吊挂剖视图;

36.图12是实施例2的吊挂装置示意图(带有s形挂钩);

37.图13是实施例2的吊挂装置示意图(不带有s形挂钩和圆弧卡块);

38.图14是实施例2的吊挂装置的圆弧卡块示意图;

39.图15是实施例2的吊挂装置的圆弧卡块俯视图;

40.图16是实施例2的吊挂装置的安装俯视示意图。

41.图中:金属制件1、筒体1.1、轴线1.11、底盘2、圆形凸台3、吊挂板4、偏心挂孔4.1、通孔5、s形挂钩6、小台阶孔7、圆弧卡块8、圆弧立板8.1、顶板8.2、底板8.3。

具体实施方式

42.下面结合附图对本发明作进一步详细描述。

43.实施例1

44.如图1-2所示,金属制件1具有筒体1.1,金属制件1关于筒体1.1的轴线1.11为非对称结构,金属制件1的重心不在轴线1.11上,即金属制件1并不关于轴线1.11对称。

45.如图3-6所示,吊挂装置包括底盘2、圆形凸台3和吊挂板4,圆形凸台3固定于底盘2上,吊挂板4固定于圆形凸台3顶部;底盘2为圆盘,底盘2和圆形凸台3同心设置,圆形凸台3的直径小于圆盘2的直径;吊挂板4上开设有偏心挂孔4.1,偏心挂孔4.1的上部呈倒v形;s形挂钩6勾入偏心挂孔4.1内。需要说明的是,底盘2也可以不是圆盘,只要圆形凸台3在水平面(垂直于轴线1.11的平面)上的投影面积小于底盘2的投影面积即可。底盘2和圆形凸台3可以一体成型,比如通过机加工成型,吊挂板4可以焊接固定在圆形凸台3上,也可以与圆形凸台3一体成型。

46.吊挂装置具有通孔5,通孔5贯穿底盘2和圆形凸台3,通孔5有利于加热过程中的气体流动和淬火过程中的流体(水或者油)流动,以及金属制件的不均匀变形。

47.吊挂装置的设计过程如下。

48.1、本发明通过catia建模软件先计算出金属制件的重心位置g,确定金属制件重心坐标值,利用建模软件创建重心坐标。

49.2、将创建好的重心坐标投影至金属制件1的筒体1.1的轴线1.11的平面内,以重心位置g为笛卡尔坐标系的原点,分别测量出a、b和d2的具体数据,如图2所示,其中a表示轴线

1.11的x值,b表示轴线1.11的y值,d2表示重心位置g距离轴线1.11的距离。

50.3、确定了a、b和d2数据后即可确定吊挂装置的设计方案,当d2<d1-(s型挂钩5直径/2)-5mm时,可以将吊挂装置设计为ab型偏心挂具,如图3-4所示;当d2≥d1-(s型挂钩5直径/2)-5mm时,将吊挂装置设计为直径型偏心挂具(实质上能使用ab型偏心挂具的情况也适用于使用直径型偏心挂具),如图5-6所示。其中,d1为筒体1.1内孔端部的直径,筒体1.1内孔端部的直径小于筒体1.1主体部分的内孔直径,如图1所示。

51.4、设计ab型偏心挂具,偏心挂孔4.1位置按图3-4所示进行定位,吊挂板4垂直于圆形凸台3的半径方向设置,吊挂板4的中心到圆形凸台3的中心的距离为a,偏心挂孔4.1的中心到吊挂板4的中心的距离为b。为了能使得s形挂钩6与偏心挂孔4.1避免线接触或点接触,将偏心挂孔4.1设计为上部为倒v形,下部为下u形,s形挂钩6与偏心挂孔4.1的倒v形的两个内壁接触,实现四点接触,这样可以避免金属制件1在吊挂状态下摆动(单摆运动),有利于保持金属制件1的稳定状态。吊挂板4的宽度h和厚度k的具体尺寸确定,h/2>(s形挂钩直径/2) b 5mm,k>1.5w

总质量

/(耐热强度σb×

(h-s形挂钩直径-5mm))。吊挂装置的材料的耐热强度σb(kg g/mm2)为在工作最高温度下的最小抗拉强度。例如1cr18ni9ti材料在900℃温度下最小抗拉强度为2.5kg g/mm2。

52.5、设计直径型偏心挂具,偏心挂孔4.1位置按图5-6所示进行定位,吊挂板4平行于圆形凸台3的半径方向设置,吊挂板4的偏心挂孔4.1的中心到圆形凸台3的中心的距离为d2。偏心挂孔4.1设计为上部为倒v形,下部为下u形。

53.6、ab型偏心挂具和直径型偏心挂具均采用catia软件“墙体厚度分析”工具进行厚度分析,确定吊挂装置最终结构的可靠性。其可靠性要求为:吊挂装置所受拉力方向的最小厚度总截面积处在最高工作温度下所承受的重量>1.5(金属制件重量 吊挂装置重量)。

54.7、偏心挂孔4.1的位置修订:对所有单个金属制件的热处理用的吊挂装置定义材料类型,并将金属制件、所有热处理吊挂装置均通过catia软件进行装配。用catia软件对装配件进行重心分析,创新装配体的重心坐标,利用上述步骤2方式再次计算a、b和d2,根据准确数据修正偏心挂孔4.1的位置坐标,然后制作吊挂装置。

55.如图7-8所示,该类非对称金属制件主要特点为筒体1.1内部有通内孔,通内孔特点为一头孔口大一头孔口小,即筒体1.1内孔端部的直径相对较小。在小孔口部位金属制件1外部并没有深的凹腔或其它干涉结构。根据ab型偏心挂具的设计方法要求,确定好偏心挂孔4.1位置,吊挂装置如图8-10所示。

56.吊挂装置制作完成后,利用不锈钢丝(或其他绳索)套住偏心挂孔4.1,将吊挂装置从筒体1.1大孔口放入,利用不锈钢丝的牵引将吊挂板4牵引出筒体1.1的小孔口,然后去除不锈钢丝,将s形挂钩6勾入偏心挂孔4.1内。将金属制件1装入热处理料架中进行热处理,实现筒体1.1的竖直吊挂,偏心挂孔4.1的中心与金属制件1的重心的连线平行于筒体1.1的轴线1.11。吊挂时,圆形凸台3与筒体1.1的小孔口间隙配合,底盘2抵接于筒体1.1的小孔口的下表面,优选底盘2与筒体1.1的小孔口的下表面有至少5mm宽的接触表面。为保证金属制件内孔在淬火过程中淬火介质流通顺利,通孔5贯穿底盘2和圆形凸台3。

57.定期对吊挂装置进行无损荧光检查,确保吊挂装置长期使用可靠无裂纹,能够保证吊挂装置在高温下不会断裂失效。

58.实施例2

59.如图11所示,与实施例1中的金属制件不同,实施例2中的非对称金属制件主要特点为筒体1.1内部有一个较小的小台阶孔7,其小台阶孔直径<内孔端部直径g2 5mm,对于该类金属制件无法向实施例一样,将吊挂装置从大孔口一端装入到筒体1.1的内部。该类金属制件需要设计特定的圆弧卡块8。且该类金属制件的重心直径d2一般较大,需要设计的直径型偏心挂具。

60.如图11-12、图14-15所示,吊挂装置包括至少两个圆弧卡块8,圆弧卡块8与底盘2分体设置;圆弧卡块8包括圆弧立板8.1、顶板8.2和底板8.3,顶板8.2和底板8.3分别固定于圆弧立板8.1的上端和下端,圆弧立板8.1的内壁和外壁均为圆弧面,顶板8.2和底板8.3均向背离圆弧立板8.1内壁的方向延伸。

61.根据实施例1中记载的设计方法要求,确定好偏心挂孔4.1位置。

62.根据金属制件小孔口直径大小及厚度尺寸,设计底盘2直径应为小孔口直径g2-0.5mm,根据金属制件重量设计底盘厚度(制件越重底盘厚度越厚原则),圆弧立板8.1的内壁曲率半径r1设计原则为80%

×

底盘半径。为进一步减轻吊挂装置的重量和减小吊挂装置对制件的热影响,将底盘2和圆形凸台3的底部设计为中空结构。为能够使得金属制件在淬火过程中淬火介质顺利流通,对底盘2和圆形凸台3外圆和端面均设计有多个通孔5用于通油排气。为使圆弧卡块8能够从金属制件小孔口进入筒体1.1内部,需要将吊挂板4设计为细长结构。

63.如图图11、15所示,圆弧立板8.1的内壁曲率半径r1应与圆形凸台3的外圆设计为间隙配合,间隙量控制在0.3-0.5mm。为保证圆弧卡块8能够顺利从金属制件小孔口g2处装入,圆弧卡块8的顶板8.2、底板8.3的延伸长度以及圆弧卡块8的圆弧角α等尺寸应考虑空间问题,如图15-16所示,延伸长度和圆弧角α不易过大,需保证金属制件小孔口g2有180

°

面积区域与圆弧卡块8有接触装配,需将圆弧卡块8设计为2块以上(优选3块)进行配合连接。为了方便圆弧卡块8安装配合,顶板8.2可以防止圆弧卡块8掉入金属制件内孔中。

64.如图16所示,装配时,先将底盘2、圆形凸台3装入金属制件1的小孔口内部,然后将吊挂板4横向移动至最左侧或最右侧。然后将1块圆弧卡块8从留有一定空间的小孔口装入并卡在小孔口。利用圆弧卡块8上的顶板8.2暂时挂在小孔口,再进行其它2块圆弧卡块8安装操作。然后将吊挂板4往上提,使得圆弧卡块8镶嵌在圆形凸台3与金属制件1之间,圆形凸台3与圆弧立板8.1的内壁间隙配合,底盘2抵接于圆弧立板8.1的下表面。将s形挂钩6挂入偏心挂孔4.1中,旋转圆形凸台3找到金属制件垂直吊挂的重心位置,最后将金属制件装入热处理料架中进行热处理。

65.上面结合附图对本发明的实施例进行了描述,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。