1.本发明涉及新能源汽车的内饰,具体涉及垃圾容器。

背景技术:

2.新能源车,尤其是大型新能源车,乘客数量多,需要垃圾容器。

技术实现要素:

3.本发明所解决的技术问题:提供一种新能源汽车上的垃圾容器。

4.为解决上述技术问题,本发明提供如下技术方案:一种新能源汽车上的垃圾容器,包括壳体、活动配合在壳体中的箱体、用于驱动箱体相对壳体运动的传动机构,箱体上设有传动齿,传动机构包括与传动齿啮合的传动带、与传动带啮合的传动组件、用于驱动传动组件正向传动的第一杠杆机构、用于驱动传动组件反向传动的第二杠杆机构,第一杠杆机构和第二杠杆机构的末端均设有脚踏板。

5.本发明的垃圾容器,安装在新能源汽车座椅的下方。使用者踩下第一杠杆机构的脚踏板,第一杠杆机构驱动传动组件正向传动,传动组件驱动传动带正向位移,传动带通过传动齿驱动箱体正向位移,箱体向上方或斜上方伸出壳体,使用者可以方便地将垃圾投入箱体内。使用者踩下第二杠杆机构的脚踏板,第二杠杆机构驱动传动组件反向传动,传动组件驱动传动带反向位移,传动带通过传动齿驱动箱体反向位移,箱体向下方或斜下方缩进壳体,不占用空间。

6.本发明所述的垃圾容器,不使用时,隐蔽于汽车座椅的下方。使用时,箱体伸出,便于使用者投放垃圾。如此,节约空间,而且使用便利。

附图说明

7.下面结合附图对本发明做进一步的说明:

8.图1为一种新能源汽车上的垃圾容器安装在汽车座椅下的示意图;

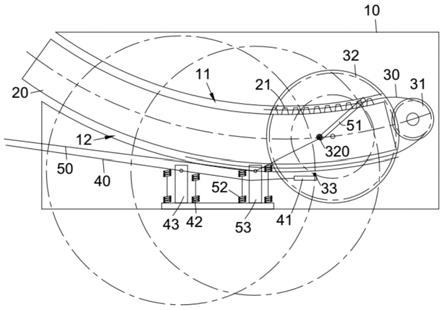

9.图2为图1中垃圾容器的示意图;

10.图3为图2的左视图;

11.图4为乘客踩下第一杠杆机构脚踏板的示意图;

12.图5为图4中乘客踩下第一杠杆机构脚踏板后的示意图;

13.图6为乘客踩下第二杠杆机构脚踏板的示意图。

14.图中符号说明:

15.100、垃圾容器;200、座椅;

16.10、壳体;11、箱体与壳体之间的上部间隙;12、箱体与壳体之间的下部间隙;

17.20、箱体;21、传动齿;

18.30、传动带;31、从动齿轮;310、从动齿轮轴;32、主动齿轮;320、主动齿轮的重心;321、主动齿轮轴;33、传动销;

19.40、第一杠杆;41、第一驱动板;42、第一弹簧;43、第一杠杆座;

20.50、第二杠杆;51、第二驱动板;52、第二弹簧;53、第二杠杆座。

具体实施方式

21.结合图2、图3,一种新能源汽车上的垃圾容器,包括壳体10、活动配合在壳体中的箱体20、用于驱动箱体相对壳体运动的传动机构,箱体上设有传动齿21,传动机构包括与传动齿啮合的传动带30、与传动带啮合的传动组件、用于驱动传动组件正向传动的第一杠杆机构、用于驱动传动组件反向传动的第二杠杆机构,第一杠杆机构和第二杠杆机构的末端均设有脚踏板。

22.如图1,所述的垃圾容器100,安装在新能源汽车座椅200的下方,尤其是大型客车的座椅下方。乘客踩下第一杠杆机构的脚踏板,第一杠杆机构驱动传动组件正向传动,传动组件驱动传动带30正向位移,传动带通过传动齿21驱动箱体20正向位移,该正向指箱体向上方或斜上方伸出壳体10,如图4,如此,箱体顶部的入口与坐在前一座椅后方的乘客的手距离变短,乘客可以方便且准确地将垃圾投入箱体内。

23.乘客踩下第二杠杆机构的脚踏板,第二杠杆机构驱动传动组件反向传动,传动组件驱动传动带反向位移,传动带30通过传动齿21驱动箱体20反向位移,如图6,箱体向下方或斜下方位移,沿原路径缩进壳体10。壳体上供箱体伸出的开口处可以铰接盖子,箱体伸出壳体时,盖子被推开,箱体缩进壳体后,盖子在重力作用下盖合在壳体开口上。

24.结合图2、图3,传动组件包括与传动带30啮合的从动齿轮31、与从动齿轮啮合的主动齿轮32,主动齿轮上设有传动销33,主动齿轮的重心320偏离主动齿轮的中心,传动销偏离主动齿轮的中心;第一杠杆机构包括第一杠杆40、设置在第一杠杆前端的第一驱动板41;第二杠杆机构包括第二杠杆50、设置在第二杠杆前端的第二驱动板51;主动齿轮的重心位于主动齿轮中心的前方时,传动销能够与第二驱动板接触,主动齿轮的重心位于主动齿轮中心的后方时,传动销能够与第一驱动板接触。主动齿轮32位于箱体的右侧,传动销33位于主动齿轮的右侧,第一杠杆机构位于主动齿轮的右侧,第二杠杆机构位于第一杠杆机构的右侧,但第二驱动板51能够与传动销33接触。第一杠杆40铰接在第一杠杆座43上,第一杠杆的尾端设有脚踏板。第二杠杆50铰接在第二杠杆座53上,第二杠杆的尾端设有脚踏板。

25.如图4,乘客踩下第一杠杆40的脚踏板,第一驱动板41作用于传动销33,主动齿轮32顺时针转动,主动齿轮的重心320向上且向前位移。当主动齿轮的重心越过最高点且向前位移时,第一驱动板41与传动销33脱离接触。之后,在重力的作用下,主动齿轮32继续顺时针转动,直到传动销33与第二驱动板51接触,如图5,第二驱动板阻挡了传动销,进而,主动齿轮32的顺时针转动停止。本发明借助第一杠杆40的有限运动幅度,再利用重力,使主动齿轮32得到较大角度的转动。在主动齿轮的驱动下,传动带30正向位移,驱动箱体20向上方或斜上方伸出壳体10。乘客幅度有限地踩踏脚踏板,能够得到箱体20大幅度位移出壳体10。

26.如图6,乘客踩下第二杠杆50的脚踏板,第二驱动板51作用于传动销33,主动齿轮32逆时针转动,主动齿轮的重心320向上且向后位移。当主动齿轮的重心越过最高点且向后位移时,第二驱动板51与传动销33脱离接触。之后,在重力的作用下,主动齿轮32继续逆时针转动,直到传动销33与第一驱动板41接触,如图2,第一驱动板阻挡了传动销,进而,主动齿轮32的逆时针转动停止。

27.作为一种选择,传动带30为钢带,钢带上开设能够与传动齿21啮合的通孔,箱体20在壳体10内的位置呈卧式,如图2,钢带的一端位于箱体与壳体之间的上部间隙11中,钢带的另一端位于箱体与壳体之间的下部间隙12中,所述传动齿位于箱体与壳体之间的上部间隙中,从动齿轮31位于箱体的前方。乘客作用于脚踏板而驱使箱体20向后上方移动而伸出壳体10,因此,以乘客为基准,其前方为本发明的前方,其后方为本发明的后方。在从动齿轮31的驱动下,钢带正向位移,驱动箱体20伸出壳体10,箱体与壳体之间的上部间隙11中的钢带长度变长,而箱体与壳体之间的下部间隙12中的钢带长度变短。箱体与壳体之间的下部间隙为弯曲的钢带提供了容纳空间。在从动齿轮31的驱动下,钢带反向位移,驱动箱体20缩进壳体10,箱体与壳体之间的上部间隙11中的钢带长度变短,而箱体与壳体之间的下部间隙12中的钢带长度变长。

28.作为一种选择,如图2,箱体20呈弧形状。如此,相比于长方体的箱体,本发明的箱体伸出壳体10,其顶部开口能够较快地朝上,利于乘客投放垃圾。箱体缩进壳体,能够在较短位移的情况下,在壳体内处于横卧状。上述能够弯曲的钢带30的选择为箱体20弧形状设计提供了条件。

29.如图2,第一杠杆支点的两侧设有第一弹簧42,第二杠杆支点的两侧设有第二弹簧53。其中,支点,即杠杆与相应杠杆座的铰接点。第一弹簧的作用相同于第二弹簧,第一弹簧的作用:第一,复位第一杠杆40;第二,传动销33作用于第一驱动板41时,起到缓冲作用。

30.以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。