一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的设计方法

技术领域

1.本发明涉及航空发动机燃滑油热管理领域,特别是涉及一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的设计方法。

背景技术:

2.热管理系统是确保航空发动机附件能否正常工作的重要因素,随着航空发动机的不断发展,其地位越发重要。航空发动机滑油的作用是减小摩擦和带走发动机部件的多余热量,使航空发动机部件不过热,保证发动机的正常运行。同时,滑油有最佳的工作温度,若滑油温度过高,将导致润滑效果下降、带走发动机多余热量效果不佳的情况,影响到发动机正常工作。因此,需要将滑油温度保持在一定范围内,这就需要使用相关换热器带走滑油中热量。

3.在航空发动机燃滑油热管理系统中,换热器由不同的冷却介质可分为使用空气冷却和使用燃油冷却。使用燃油冷却比热容较空气更大,能带走更多热量,同时也可对燃油加温,使得滑油中热量得到更充分的利用,提升发动机整体的效率,使发动机更清洁环保。在航空发动机热管理系统中,常将该种换热器称为燃滑油换热器。作为该热管理系统中热交换的场所,因此十分关键。管壳式燃滑油换热器在航空发动机应用十分普遍,具有结构简单可靠的特点和优点。该种换热器从结构上分为管程和壳程,一种换热流体走管程,一种走壳程,通过换热管管壁进行换热。

4.齿轮泵是一种容积式泵,依靠泵体与啮合的齿轮间形成的工作容积变化对流体增压及输送流体,有外啮合和内啮合两种方式,其中外啮合齿轮泵较内啮合齿轮泵更普遍。直流电机驱动齿轮泵时,通过控制直流电机转速即可达到控制齿轮泵输送的冷却用燃油流量的目的,进而影响到燃油和滑油的换热效果,使得换热器出口处滑油保持在最佳工作温度。这样滑油在回到滑油箱前已被充分冷却,从滑油箱再次输送给发动机时可达到充分的润滑和带走多余热量的目的。

5.常规线性pid控制方法是通过反馈误差信号、合理设置比例、积分系数对系统实施控制的。比例系数和积分系数均需要在合理范围内,且二者相互配合,过大过小都不能达到理想的效果。当对系统的动态特性要求较高时,常规线性pid方法难以达到较好抑制超调、使得系统动态响应更快等目的。因此,需要引入非线性pid方法对原有pid方法进行改进和补充。基于双曲正弦的非线性pid方法可在控制过程中实时修改比例系数和积分系数,达到快速精确的控制效果。

6.模型预测控制(model predictive control,mpc)问世于上世纪70年代,是一种基于模型的现代控制方法,其原理可归结为:模型预测、滚动优化、反馈校正。经过数十年的发展,模型预测控制发展出了适用于不同行业和对象的多种典型的方法,如广泛应用于流程工业的广义预测控制、用于电力电子方面的有限集预测控制等。虽然预测控制在广泛领域得到了研究与应用,但其控制依赖于模型,在模型不准确时,控制效果可能不佳。因此需要

结合模型预测控制与非线性pid方法,即能够获得更好控制效果,也降低对模型准确性的依赖程度。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的设计方法,用以解决背景技术中提及的技术问题。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的设计方法,所述设计方法包括如下步骤:

10.步骤s1、确定所述航空发动机齿轮泵燃滑油热管理系统的各个模块,其包括:燃油箱、外啮合齿轮泵、直流电机、mpc-nlpidsech控制器、管壳式燃滑油换热器、滑油箱;

11.步骤s2、针对所述外啮合齿轮泵、直流电机以及管壳式燃滑油换热器分别进行建模;

12.步骤s3、根据步骤s2中的得到的所述外啮合齿轮泵、直流电机以及管壳式燃滑油换热器的模型,设计所述mpc-nlpidsech控制器。

13.进一步的,在所述步骤s2中,针对所述外啮合齿轮泵进行建模,具体包括:

14.首先针对由渐开线参数和几何尺寸完全相同的两个齿轮组成的外啮合齿轮泵,其理论输出流量为:

[0015][0016]

公式(1)中,ω为电动机转速,rad/s,b=15mm为齿轮厚度,ra=19.25mm为齿顶圆半径,rc=15.75mm为齿轮节圆半径,

[0017]

然后令所述外啮合齿轮泵有侧槽,并且有对称的理想卸荷槽,具体为:然后令所述外啮合齿轮泵有侧槽,并且有对称的理想卸荷槽,具体为:其中,基节长度定义为:

[0018][0019]

公式(2)中,rb=13.78mm为基节长度;z=8为齿轮齿数。

[0020]

进一步的,在所述步骤s2中,针对所述直流电机进行建模,具体包括:

[0021]

设定所述直流电机的传递函数为:

[0022][0023]

公式(3)中,s为一个关于时间的函数,用于将时域通过拉式变换为复域。

[0024]

进一步的,在所述步骤s2中,针对所述管壳式燃滑油换热器进行建模,具体包括:

[0025]

首先设定所述管壳式燃滑油换热器用于对滑油降温、对燃油加温,并且滑油走壳程,燃油走管程;

[0026]

然后再对壳程参数以及管程参进行设定,其中,对壳程参数进行设定,具体包括:

[0027]

设定燃油体积流量可调范围为:

[0028]qfv

=(1-7)

×

103l/h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0029]

=(0.278-1.94)

×

10-3

m3/s

[0030]

公式(4)中,l表示体积单位升、h表示时间单位小时;

[0031]

设定燃油质量流量范围为:

[0032]

mf=q

fv

×

ρfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0033]

公式(5)中,ρf=726.4kg/m3为燃油密度;

[0034]

设定定性温度下流体动力粘度为:

[0035]

μf=vf×

ρfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0036]

公式(6)中,vf为燃油运动粘度,具体为vf=0.7mm2/s;

[0037]

设定滑油质量流量为:

[0038]

mh=ρh×us

×

smꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0039]

公式(7)中,ρh表示为滑油密度,us表示为壳程横流速度,sm表示壳程横流面积。

[0040]

进一步的,设定燃油定性温度为90℃,滑油定性温度为125℃;壳程横流速度us=0.839m/s,壳程横流面积sm=993.75mm2,滑油密度为:ρh=0.9729-0.000035t,其中,t为滑油温度。

[0041]

进一步的,对管程参数进行设定,具体包括:

[0042]

设定特征管径尺寸:

[0043][0044]

公式(8)中,d0表示为散热管外径,散热管外径do=2mm,p

t

表示为管中心距,为1.25do;

[0045]

设定换热管总管数:

[0046]nn

=n

×nꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0047]

公式(9)中,n表示为每个管程的管子数,n表示为管程数;

[0048]

设定管内流体面积:

[0049][0050]

公式(10)中,di表示为散热管内径;

[0051]

设定滑油与燃油之间的平均温差为:

[0052][0053]

公式(11)中,温差修正系数f

t

=1,δt1表示为滑油出口温度减去燃油进口温度,δt2表示为滑油进口温度减去燃油出口温度,t

f,o

表示为燃油出口温度,t

f,i

表示为燃油进口温度,t

h,o

表示为滑油出口温度,t

h,i

表示为滑油进口温度;

[0054]

换热器中换热量为:

[0055]

q=kaδtmꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0056]

公式(12)中,k为换热系数,a为总换热面积;

[0057]

总换热面积的表达式为:

[0058]

a=n

×

π

×

d1×

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0059]

公式(13)中,换热管中径d1=1.8mm,换热管长度l=200mm;

[0060]

根据对流换热和热传导的稳态传热原理求得以管外侧面积为基准的换热系数k,表达式为:

[0061][0062]

公式(14)中,αo为壳程换热系数,αi为管程换热系数,ro为管外壁污垢热阻,ri为管内壁污垢热阻,λw=50.211m2·

k/w;

[0063]

采用kern法计算壳程换热系数αo,表达式为:

[0064][0065]

公式(15)中,reh为滑油雷诺数,prh为滑油普朗特数,取其中,滑油雷诺数reh为普朗特数prh为定压比热容c

p,h

=1.76 0.0031t;

[0066]

管程换热系数αi为:

[0067][0068]

基于换热能量平衡,得到:

[0069]

q=m

fcp,f

(t

f,o-t

f,i

)=ηcm

hcp,h

(t

h,i-t

h,o

)

ꢀꢀꢀ

(17)

[0070]

公式中,取ηc=0.97;

[0071]

由公式(17)得出燃油流量q

fv

与换热器出口处的燃油和滑油温度,表达式为:

[0072][0073]

根据公式(18),以及通过泵送的燃油流量变化来模拟在不同燃油流量下,换热器出口处的滑油和燃油温度。

[0074]

进一步的,所述步骤s3具体包括:

[0075]

步骤s301、选择换热器出口的滑油温度作为反馈信号,与设定的滑油温度对比,由此形成负反馈结构,获得设定值与实际值间的偏差量e,在某时刻的偏差量e则对应记为e(k);

[0076]

步骤s302、依据双曲正弦函数,非线性pid控制器的比例系数、积分系数设定为:

[0077][0078]

公式(19)中,k

p

为非线性pi控制器的比例系数,a

p

、b

p

和c

p

是设计比例系数时的可调参数,其中a

p

控制比例系数的基础数值大小,b

p

控制比例系数变化程度大小,c

p

控制比例系数随偏差率e的变化快慢;ki为非线性pi控制器的积分系数,ai和ci是设计积分系数时的可调参数,其中ai控制积分系数变化程度大小,ci控制积分系数随偏差率e的变化快慢;

[0079]

步骤s303、根据步骤s302中确定的比例系数以及积分系数的表达式,设计基于双曲正弦的非线性pi的参数;

[0080]

步骤s304、构建在mpc中所用的线性模型,具体包括:

[0081]

步骤s3041、根据燃油流量q

fv

与换热器出口处的燃油和滑油温度的表达式,对其中换热器流量与出口滑油温度的关系进行辨识,获得其传递函数为:

[0082][0083]

步骤s3042、结合公式(1)和公式(20),得到:

[0084][0085]

公式(21)中,g(s)

pump

表示电机转速,ω(s)与齿轮泵输送流量间的传递函数关系;

[0086]

步骤s3043、根据公式(3)、公式(20)以及公式(21),推导获得用于mpc线性模型设计的线性化参数,并转换成状态空间形式,为:

[0087][0088]

公式中,y=t

h,ref-t

h,o

为设定滑油出口温度与实际出口温度之差、d=0,a、b、c为对应的动态矩阵;

[0089]

将公式(22)简写为以时刻表示的形式,为:

[0090][0091]

步骤s3044、根据公式(23),预测未来时刻的输出及控制量,表达式为:

[0092][0093]

公式(24)中,p表示预测时域长度,nc表示控制时域长度,y表示预测的未来时刻的输出矩阵,k表示第k时刻,u为未来时刻的控制量矩阵;

[0094]

步骤s3045、根据公式(24),推导获得预测模型,表达式为:

[0095][0096]

公式(25)中,

[0097]

步骤s3046、令目标输出信号如下:

[0098]rk

=[y(k) y(k 1)

…

y(k p)]

ꢀꢀꢀꢀꢀꢀ

(26)

[0099]

步骤s3047、选择优化目标函数如下:

[0100]

j=(r

k-y)

t

q(r

k-y) u

t

wu

ꢀꢀꢀ

(27)

[0101]

公式(27)中,q、w分别为输出误差及控制量增量权重矩阵;

[0102]

步骤s3048、通过求解公式(27),获得控制量序列,并将该序列的第一项作用于系统;

[0103]

步骤s305、将公式(27)所求得的该时刻控制量u(k),传递给公式(19)的e

p

(k),表达式为:

[0104]

u(k)=e

p

(k)

ꢀꢀꢀꢀꢀꢀꢀ

(28)

[0105]

本发明的有益效果是:

[0106]

1、本发明针对使用的管壳式燃滑油换热器,从传热时能量守恒角度出发,结合换热器相关理论公式,以某型换热器实际数据为基础,推导了冷却介质燃油的流量与最终换热器出口处燃油、滑油温度间的关系,量化了该热管理系统核心的部件工作情况;

[0107]

2、本发明针对传统pid控制方法中比例系数和积分系数固定不可调、不能随着被控系统情况发生变化而改变的问题,通过引入非线性控制方法、模型预测控制方法使得pid控制中比例系数和积分系数可随被控系统情况发生变化而改变,提高了系统响应速度,降低了超调量;

[0108]

3、本发明通过合理设置预测控制参数、基于双曲正弦的非线性pid控制器参数,使得在跟踪误差较大时,使得比例系数较大、积分系数较小,在跟踪误差较小时,比例系数较小而积分系数较大,加快了响应速度、减小了超调量,取得了良好的控制效果,达到了航空发动机热管理的目的;

[0109]

4、本发明为了验证所提方案的有效性,在matlab/simulink中进行了仿真验证,为相关理论在航空发动机燃滑油系统热管理方面的应用提供了有力依据。

附图说明

[0110]

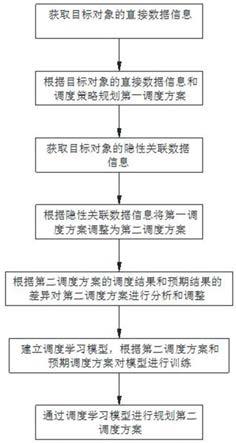

图1为实施例1中提供的一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的结构框图;

[0111]

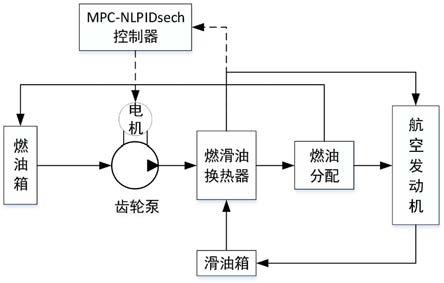

图2为实施例1中提供的mpc-nlpidsech控制器的结构框图;

[0112]

图3为实施例1中提供的外啮合齿轮泵输送流量变化情况的示意图;

[0113]

图4为随图3中外啮合齿轮泵输送流量变化时,对应的换热器出口处燃油和滑油温度变化情况示意图,其中通过图3和图4反应了换热器出口流体温度与燃油流量间的非线性关系、体现了换热器的工作特性;

[0114]

图5为实施例1中提供的双曲正弦函数图像;

[0115]

图6为实施例1中提供的,在随时间变化时,参考滑油输出温度、使用传统pid控制及使用mpc-nlpidsech控制时滑油实际输出温度对比示意图;

[0116]

图7为实施例1中提供的,在随时间变化时,使用传统pid控制及使用mpc-nlpidsech控制时直流电机实际转速对比;

[0117]

图8为实施例1中提供的,在随时间变化时,使用传统pid控制及使用mpc-nlpidsech控制时外啮合齿轮泵实际输送的燃油流量对比;

[0118]

图9为实施例1中提供的,在随时间变化时,使用传统pid控制及使用mpc-nlpidsech控制时燃油实际输出温度对比。

具体实施方式

[0119]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0120]

实施例1

[0121]

参见图1-图9,本实施例提供一种mpc-nlpidsech的航空发动机齿轮泵燃滑油热管理系统的设计方法,包括以下步骤:

[0122]

步骤s1、该航空发动机燃滑油热管理系统,如图1所示,由以下部分组成:燃油箱、外啮合齿轮泵、直流电机、mpc-nlpidsech控制器、管壳式燃滑油换热器、滑油箱等。

[0123]

其中,滑油箱和燃油箱提高热管理系统所需滑油和燃油,通过啮合齿轮泵输送燃油冷却滑油,直流电机驱动外啮合齿轮泵,mpc-nlpidsech控制器控制直流电机转速。本实施例所用mpc-nlpidsech结构如图2所示。

[0124]

步骤s2、分别进行并完成外啮合齿轮泵建模、直流电机建模、燃滑油换热器建模。

[0125]

具体的说,在本实施例中,步骤s2具体如下:

[0126]

步骤s201、对外啮合齿轮泵建模。

[0127]

选择由渐开线参数和几何尺寸完全相同的两个齿轮组成的外啮合齿轮泵,其理论输出流量为:

[0128]

[0129]

其中,ω为电动机转速,rad/s;b=15mm为齿轮厚度;ra=19.25mm为齿顶圆半径;rc=15.75mm为齿轮节圆半径;

[0130]

令齿轮泵有侧槽,并且有对称的理想卸荷槽,因此有:

[0131][0132][0133]

基节长度为:

[0134][0135]

其中,rb=13.78mm为基节长度;z=8为齿轮齿数。

[0136]

步骤s202、对该热管理系统使用的直流电机进行建模。

[0137]

所用为电枢控制的直流电机,其传递函数为:

[0138][0139]

其中,ua为输入电枢电压,n为电机输出转速。

[0140]

经过试验测定后,其传递函数为:

[0141][0142]

步骤s203、对管壳式燃滑油换热器建模。

[0143]

管壳式燃滑油换热器在航空发动机热管理系统主要功能是冷却滑油和加温燃油,因此本发明使用管壳式燃滑油换热器建模对滑油降温、对燃油加温,滑油走壳程,燃油走管程。

[0144]

取燃油定性温度为90℃,滑油定性温度为125℃。

[0145]

燃油体积流量可调范围为:

[0146]qfv

=(1-7)

×

103l/h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0147]

=(0.278-1.94)

×

10-3

m3/s

[0148]

燃油质量流量范围为:

[0149]

mf=q

fv

×

ρfꢀꢀꢀꢀꢀ

(8)

[0150]

燃油运动粘度为:

[0151]

vf=0.7mm2/s

ꢀꢀꢀꢀꢀ

(9)

[0152]

定性温度下流体动力粘度为:

[0153]

μf=vf×

ρfꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0154]

其中,ρf=726.4kg/m3为燃油密度。

[0155]

滑油质量流量为:

[0156]

mh=ρh×us

×

smꢀꢀꢀꢀ

(11)

[0157]

其中,壳程横流速度us=0.839m/s、壳程横流面积sm=993.75mm2。

[0158]

滑油密度为:

[0159]

ρh=0.9729-0.000035t

ꢀꢀꢀꢀ

(12)

[0160]

其中,t为滑油温度。

[0161]

燃油走管程,因此也需要知道管程的相关参数。如下:

[0162]

特征管径尺寸如下:

[0163][0164]

其中,散热管外径do=2mm。

[0165]

管中心距为:

[0166]

p

t

=1.25doꢀꢀꢀ

(14)

[0167]

换热管总管数为:

[0168]nn

=n

×nꢀꢀꢀ

(15)

[0169]

其中,每个管程的管子数n=915,管程数n=5。

[0170]

管内流体面积为:

[0171][0172]

其中,散热管内径di=1.6mm。

[0173]

取壳程平均流速为:

[0174]

u0=0.839m/s

ꢀꢀꢀꢀꢀ

(17)

[0175]

换热的2种流体之间的平均温差为:

[0176][0177]

其中,温差修正系数f

t

=1,δt1:较小的进出口温差=滑油出口温度-燃油进口温度,δt2:较大的进出口温差=滑油进口温度-燃油出口温度,t

f,o

:燃油出口温度,t

f,i

:燃油进口温度,t

h,o

:滑油出口温度,t

h,i

:滑油进口温度。

[0178]

采用下式计算换热器中换热量:

[0179]

q=kaδtmꢀꢀꢀꢀꢀ

(19)

[0180]

其中,k为换热系数,a为总换热面积。

[0181]

总换热面积为:

[0182]

a=n

×

π

×

d1×

l

ꢀꢀꢀꢀꢀꢀꢀ

(20)

[0183]

其中,换热管中径d1=1.8mm,换热管长度l=200mm。

[0184]

根据对流换热和热传导的稳态传热公式可求得以管外侧面积为基准的换热系数k:

[0185][0186]

其中,αo为壳程换热系数,αi为管程换热系数,ro为管外壁污垢热阻,ri为管内壁污垢热阻,λw=50.211m2·

k/w。

[0187]

采用kern法计算壳程换热系数αo:

[0188][0189]

其中,reh为滑油雷诺数,prh为滑油普朗特数,取

[0190]

滑油导热系数λh为:

[0191][0192]

滑油雷诺数reh为:

[0193][0194]

普朗特数prh为:

[0195][0196]

其中,定压比热容c

p,h

=1.76 0.0031t。

[0197]

计算管程换热系数αi为:

[0198][0199]

基于换热能量平衡,可得:

[0200]

q=m

fcp,f

(t

f,o-t

f,i

)=ηcm

hcp,h

(t

h,i-t

h,o

)

ꢀꢀꢀꢀꢀ

(27)

[0201]

其中,取ηc=0.97。

[0202]

由上诉式子即可推导出燃油流量q

fv

与换热器出口处的燃油和滑油温度,如下:

[0203][0204]

依据该式汇出相应关系,通过泵送的燃油流量变化来模拟在不同燃油流量下,换热器出口处的滑油和燃油温度。泵送的燃油流量变化如图3所示,对应的换热器出口处的滑油和燃油温度变化如图4所示。在0-20秒内,泵送的燃油流量取最小值,为0.278

×

10-3

m3/s;在20-70秒内,泵送的燃油流量线性增加,最终在70秒时达到最高的1.94

×

10-3

m3/s。随着泵送流量增大,换热器出口处的滑油和燃油温度在降低。出口燃油温度从最初的135.4℃降至

113.8摄氏度,出口滑油温度从128.0℃降至98.5℃。同时,该现象也符合冷却流体流量增加,冷却效果更好,出口温度更低的普遍情况。

[0205]

步骤s3、针对步骤s2完成的各部分模型,设计基于双曲正弦的非线性pi控制器。具体如下:

[0206]

步骤s301、选择换热器出口的滑油温度作为反馈信号,与设定的滑油温度对比。

[0207]

步骤s302、依据双曲正弦函数,非线性pid控制器的比例系数、积分系数设定为:

[0208][0209]

双曲正弦函数如图5所示。

[0210]

步骤s303、依据式29所述,设计基于双曲正弦的非线性pi的参数。

[0211]

在本实施例中,计基于双曲正弦的非线性pi的参数,其具体方法为:

[0212]

步骤s3031、选择确定一个大致的a

p

,然后根据被控对象情况确定b

p

和c

p

的大致范围;

[0213]

步骤s3032、综合调整a

p

、b

p

和c

p

,确定三者较精确的值;

[0214]

步骤s3033、在步骤s3032的基础之上,加入对ai和ci的设计与调整,获得最终的a

p

、b

p

、c

p

、b

p

和c

p

;

[0215]

步骤s3034、通过已经获得的a

p

、b

p

、c

p

、b

p

和c

p

,由公式(29)所述的关系确定比例系数k

p

以及积分系数ki。

[0216]

步骤s304、推导在mpc(model predictive control)中所用线性模型。

[0217]

首先,对式28中换热器流量与出口滑油温度的关系进行辨识,获得其传递函数为:

[0218][0219]

对式1变换,得到式为:

[0220][0221]

结合式6、式30、式31,推导获得用于mpc设计的线性化参数,并转换成状态空间形式,为:

[0222][0223]

其中,y=t

h,ref-t

h,o

为设定滑油出口温度与实际出口温度之差、d=0。

[0224]

可将式32简写为以时刻表示的一般形式,为:

[0225]

[0226]

在获得式32表示的线性化模型后,可对mpc进行相应推导、设计。预测未来时刻的输出及控制量如下:

[0227][0228]

其中,p表示预测时域长度,nc表示控制时域长度。

[0229]

可将式33推导获得预测方程,如式35:

[0230][0231]

其中,

[0232]

令目标输出信号如下:

[0233]rk

=[y(k) y(k 1)

…

y(k p)]

ꢀꢀꢀꢀ

(36)

[0234]

选择优化目标函数如下:

[0235]

j=(r

k-y)

t

q(r

k-y) u

t

wu

ꢀꢀꢀꢀ

(37)

[0236]

其中,q、w分别为输出误差及控制量增量权重矩阵。

[0237]

具体的说,在本实施例中,基于对不同因素重视的程度,确定权重矩阵值;

[0238]

由此可通过求解式37所述的目标函数,获得控制量序列,并将该序列的第一项作用于系统。

[0239]

步骤s305、将式37所求得的该时刻控制量u(k),传递给式29的e

p

(k),即

[0240]

u(k)=e

p

(k)

ꢀꢀꢀ

(38)

[0241]

如此,完成了mpc-nlpidsech控制器设计,其结构如图2所示。

[0242]

步骤s4、根据步骤s2建立的航空发动机燃滑油热管理系统、步骤s3设计的mpc-nlpidsech控制器,设定滑油出口温度,通过测定获得换热器流体出口温度,控制直流电机转速,从而控制外啮合齿轮泵流量,达到保证滑油出口温度与设定温度一致,对航空发动机进行热管理的目的。

[0243]

为了充分验证本实施例所提控制方案的有效性,在matlab/simulink平台进行仿真实验。

[0244]

第一,设置总的仿真时长为1秒,在0-0.5秒将参考滑油输出温度设定为110℃,在0.5秒时将该参考温度改设为105℃,由此对比两种方法对参考温度的跟踪效果,如图6所示。

[0245]

第二,控制效果对比如图6-9所示,可见mpc-nlpidsech较传统pid效果更好,响应更快、超调震荡更小。由图6可知,mpc-nlpidsech较传统pid跟踪速度更快、且超调减少0.9%,同时可跟踪上变化的参考滑油出口温度。由图7可知,采用mpc-nlpidsech较传统pid获得了更稳定的直流电机转速,再结合图6可知,稳定时的转速随参考温度变化而变化。由图8结合图6可知,随着参考滑油出口温度降低,泵送流量增加,由1.14

×

10-3

m3/s增加到

1.45

×

10-3

m3/s。由图9结合图6可知,输出的燃油温度随输出滑油参考温度降低而降低,满足图3和图4反应的趋势。

[0246]

第三,本发明的方案满足了滑油输出温度的跟踪要求,达到了航空发动机热管理的目的。

[0247]

本发明未详述之处,均为本领域技术人员的公知技术。

[0248]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。