1.本发明属于脉冲强磁场技术领域,更具体地,涉及一种高场脉冲磁体的加固方法和加固结构。

背景技术:

2.强磁场为现代科学研究提供了一种极端的实验条件,催生了许多重大的研究成果。磁场强度越高,开辟新领域、发现新理论的机会就越大。与稳态强磁场相比,脉冲强磁场能够提供更高的磁场强度。利用高强度合金或复合导体材料、分层加固以及层间自由分离等技术成功地将磁场强度提升至80t附近,且磁体运行的稳定性得到很好控制。

3.影响高场(≥80t)脉冲磁体场强安全稳定运行的主要原因是磁体内部巨大的电磁应力。以100t的高场脉冲磁体为例,所产生的电磁应力高达4gpa左右,目前现有的高强度导体材料(抗拉强度≤1~1.55gpa)是无法承受的,即使力学性能优异的加固层材料(抗拉强度≤3.5~5.5gpa)也已逼近极限。为了解决导体内外层受力不均匀、外层加固无法有效保护内层导体的问题,目前世界上超强磁场都采用分层加固技术,对每层导体进都进行加固,实现磁体力学强度的提高。

4.高场磁体运行时力学分析表明,磁体导线材料同时受到径向和轴向电磁力的破坏失稳风险,表现为“径向膨胀、轴向压缩”。由于目前导体外加固层材料通常选用高强度纤维线(如玻璃纤维、碳纤维、zylon纤维等)以垂直磁体轴线方向连续缠绕而成,这种全90

°

的加固方式能够很好地利用纤维线的环向强度来抵抗导体在径向的电磁应力,但是纤维加固层的轴向强度却只有约70mpa,低于实际磁体运行时的轴线电磁应力,因此高场脉冲磁体的轴向电磁应力往往是造成磁体结构失稳的元凶之一。以100t磁体为例,轴向压力约6万吨/平方米(约500mpa),磁体结构在轴向失稳风险剧增。

5.综上所述,目前高场脉冲磁体轴向强度差,增加了磁体屈曲与破坏的风险,亟需增强高场脉冲磁体的轴向稳定性,是本领域技术人员待解决的技术难题之一。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种高场脉冲磁体的加固方法和加固结构,其目的在于利用短切纤维在环氧树脂中的均匀分散性以改善加固层在径向和轴向的力学强度分布,增强高场脉冲磁体的轴向稳定性;由此解决现有分层加固技术中全90

°

(垂直磁体轴线方向)纤维线加固方法造成的径向加固强而轴向加固弱的技术问题。

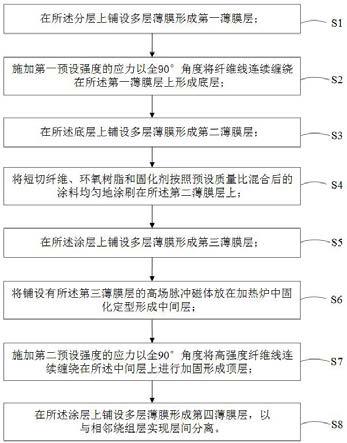

7.为实现上述目的,按照本发明的一个方面,提供了一种高场脉冲磁体的加固方法,针对所述高场脉冲磁体的任一个绕组层,具体加固过程包括:s1:在所述分层上铺设多层薄膜形成第一薄膜层;s2:施加第一预设强度的应力以全90

°

角度将纤维线连续缠绕在所述第一薄膜层上形成底层;s3:在所述底层上铺设多层薄膜形成第二薄膜层;s4:将短切纤维、环氧树脂和固化剂按照预设质量比混合后的涂料均匀地涂刷在所述第二薄膜层上形成涂层;s5:在所述涂层上铺设多层薄膜形成第三薄膜层;s6:将铺设有所述第三薄膜层

的高场脉冲磁体放在加热炉中固化定型形成中间层;s7:施加第二预设强度的应力以全90

°

角度将高强度纤维线连续缠绕在所述中间层上进行加固形成顶层;s8:在所述涂层上铺设多层薄膜形成第四薄膜层,以与相邻绕组层实现层间分离。

8.在其中一个实施例中,所述s2包括:施加所述第一预设强度的应力以全90

°

角度将zylon纤维线连续缠绕在所述第一薄膜层上形成所述底层;采用湿式浸渍法,在缠绕zylon纤维线的同时将环氧树脂涂在纤维线上;所述zylon纤维线铺设的厚度不小于2mm。

9.在其中一个实施例中,所述s4包括:将pan基短切碳纤维、所述环氧树脂和所述固化剂按照质量比1.5:1:0.15形成的混合物均匀地涂刷在所述底层上,保证短切纤维线的方向在环氧树脂中均匀分散;其中,所述pan基短切碳纤维的长度为10~20mm。

10.在其中一个实施例中,所述s7包括:施加所述第二预设强度的应力以全90

°

角度将zylon纤维线连续缠绕在所述第中间层上形成所述上层;采用湿式浸渍法,在缠绕zylon纤维线的同时将环氧树脂涂在纤维线上;所述zylon纤维线铺设的厚度不小于2mm。

11.在其中一个实施例中,当所述s2中的纤维线为zylon纤维时,所述第一预设强度大于或等于1000mpa;当所述s2中的纤维线为玻璃纤维时,所述第一预设强度大于或等于750mpa;当所述s7中的纤维线为zylon纤维时,所述第二预设强度大于或等于1000mpa;当所述s2中的纤维线为玻璃纤维时,所述第二预设强度大于或等于750mpa。

12.在其中一个实施例中,所述s1、s3、s5和/或s8中铺设的薄膜为特氟龙薄膜,薄膜层数为3~5层。

13.在其中一个实施例中,所述s6中加热炉的固化温度范围为50~100℃,加热时间大于或等于12小时。

14.按照本发明的另一方面,提供了一种高场脉冲磁体的加固结构,所述高场脉冲磁体中每个绕组层的加固层在径向上由内到外依次包括:第一薄膜层、底层、第二薄层、中间层、第三薄膜层、顶层和第四薄膜层。

15.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:本发明提供的高场脉冲磁体的加固方法和加固结构,利用短切纤维在环氧树脂中的均匀分散性以改善加固层在径向和轴向的力学强度分布,增强高场脉冲磁体的轴向稳定性;可以有效提高高场脉冲磁体的轴向强度,对提高磁体的抗屈曲能力和保证磁体的安全稳定运行具有重要意义;从加工角度来说,本发明提供的技术方案还考虑了材料易得性、经济性和加工工艺难度,具有易于实施,简单方便的特点。

附图说明

16.图1是本发明一实施例中高场脉冲磁体的加固方法的流程图。

17.图2是本发明一实施例中高场脉冲磁体的加固结构的示意图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

19.如图1所示,本发明提供了一种高场脉冲磁体的加固方法,针对高场脉冲磁体的任一个绕组层,具体加固过程包括:s1:在分层上铺设多层薄膜形成第一薄膜层;s2:施加第一预设强度的应力以全90

°

角度将纤维线连续缠绕在第一薄膜层上形成底层;s3:在底层上铺设多层薄膜形成第二薄膜层;s4:将短切纤维、环氧树脂和固化剂按照预设质量比混合后的涂料均匀地涂刷在第二薄膜层上;s5:在涂层上铺设多层薄膜形成第三薄膜层;s6:将铺设有第三薄膜层的高场脉冲磁体放在加热炉中固化定型形成中间层;s7:施加第二预设强度的应力以全90

°

角度将高强度纤维线连续缠绕在中间层上进行加固形成顶层;s8:在涂层上铺设多层薄膜形成第四薄膜层,以与相邻绕组层实现层间分离。

20.具体的,加固过程如下:(1)内层导体在绕线机上绕制好后,采用厚度为0.05mm的特氟龙薄膜布卷绕3~5层,卷绕时注意力度以防止破坏薄膜布;(2)采用zylon纤维线加载1000mpa的预应力紧致、细密地用绕线机缠绕在磁体上;采用湿式浸渍法,在线圈上缠绕zylon纤维线的同时,直接将环氧树脂涂在纤维线上;铺设的厚度不小于2mm;(3)铺设特氟龙薄膜层,与步骤(1)相同;(4)将pan基短切碳纤维、环氧树脂和固化剂按照质量比1.5:1:0.15的比例均匀混合,将混合物均匀地涂刷在底层上,保证短切纤维线的方向在环氧树脂中均匀分散,短切碳纤维的长度在10~20mm之间适宜;(5)铺设特氟龙薄膜层,与步骤(1)相同;(6)磁体放在加热炉中固化定型,加热炉的温度为50~100℃,时间≥12小时。(7)铺设顶层纤维线加固层,与步骤(2)相同;(8)铺设特氟龙薄膜层,与步骤(1)相同。

21.当高场脉冲磁体包括多个绕组层,依次针对径向自内而外的每个绕组层,执行步骤(1)~(8)。

22.本实施例通过顶层和底层的纤维线全90

°

缠绕保证了磁体在径向的加固强度,通过中间层短切碳纤维的均匀分散性增强了磁体在轴向的加固强度,有效增强了磁体在轴向的抗屈曲能力和稳定性。

23.在其中一个实施例中,s2包括:施加第一预设强度的应力以全90

°

角度将zylon纤维线连续缠绕在第一薄膜层上形成底层;采用湿式浸渍法,在缠绕zylon纤维线的同时将环氧树脂涂在纤维线上;zylon纤维线铺设的厚度不小于2mm。

24.其中,底层和顶层纤维加固层采用湿式浸渍法,即在线圈上缠绕纤维线的同时,直接将环氧树脂涂在纤维线上,提高磁体结构的一体性。

25.在其中一个实施例中,s4包括:将pan基短切碳纤维、环氧树脂和固化剂按照质量比1.5:1:0.15形成的混合物均匀地涂刷在底层上,保证短切纤维线的方向在环氧树脂中均匀分散;其中,pan基短切碳纤维的长度为10~20mm。

26.其中,短切纤维线的方向在环氧树脂中均匀分散,使加固层的在径向和轴向的力学性能相同,增强磁体的轴向稳定性。中间层选用高强度短切纤维(抗拉强度≥3.5gpa),如玻璃纤维、zylon纤维和碳纤维等,短切纤维的长度在10~20mm之间适宜。

27.在其中一个实施例中,s7包括:施加第二预设强度的应力以全90

°

角度将zylon纤维线连续缠绕在第中间层上形成上层;采用湿式浸渍法,在缠绕zylon纤维线的同时将环氧树脂涂在纤维线上;zylon纤维线铺设的厚度不小于2mm。

28.其中,底层和顶层纤维加固层的厚度依设计参数而决定,但不应小于2mm,主要起到导体绝缘隔离、磁体径向加固和对中间层固定的作用。

29.在其中一个实施例中,当s2中的纤维线为zylon纤维时,第一预设强度大于或等于1000mpa;当s2中的纤维线为玻璃纤维时,第一预设强度大于或等于750mpa;当s7中的纤维线为zylon纤维时,第二预设强度大于或等于1000mpa;当s2中的纤维线为玻璃纤维时,第二预设强度大于或等于750mpa。

30.其中,底层和顶层的高强度纤维线(抗拉强度≥3.5gpa)可选用玻璃纤维、zylon纤维等;因碳纤维具有导电性,为保证电绝缘性能不能作为底层和顶层(接触导体材料)的纤维线材料;其余绝缘性能差的材料也不能用在底层和顶层加固结构中。

31.在其中一个实施例中,s1、s3、s5和/或s8中铺设的薄膜为特氟龙薄膜,薄膜层数为3~5层。其中,特氟龙薄膜层可选用厚度为0.05mm的特氟龙薄膜缠绕3~5层,实现层间自由分离,降低内外单元之间相互作用力的影响。

32.在其中一个实施例中,s6中加热炉的固化温度范围为50~100℃,加热时间大于或等于12小时。

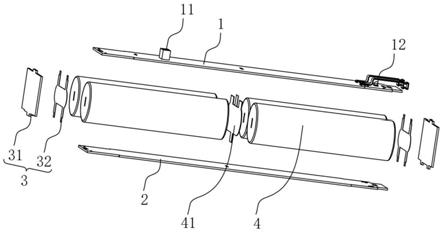

33.如图2所示,本发明提供了一种高场脉冲磁体的加固结构,高场脉冲磁体中每个绕组层的加固层在径向上由内到外依次包括:第一薄膜层、底层、第二薄层、中间层、第三薄膜层、顶层和第四薄膜层。其中,1为相邻层的导体绕组;2为第一薄膜层;3为全90

°

纤维线加固层(底层);4为短切纤维与环氧树脂混合物加固层(中间层)。

34.举例来说,每一加固层,在径向上由内到外依次可以为:特氟龙薄膜

‑‑

底层(全90

°

连续缠绕高强度纤维加固层)

‑‑

特氟龙薄膜

‑‑

中间层(短切纤维、环氧树脂和固化剂混合物加固层)

‑‑

特氟龙薄膜

‑‑

顶层(全90

°

连续缠绕高强度纤维加固层)

‑‑

特氟龙薄膜。

35.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。