1.本发明属于智能制造技术领域,涉及一种基于动态多目标差分进化算法的炼钢-连铸弹性调度方法及系统。

背景技术:

2.炼钢连铸生产过程上承提供铁水原料的炼铁工序,下启供应订单钢材的热轧工序,是钢铁生产流程中的关键和瓶颈环节。典型的炼钢-连铸生产过程主要包括以下三个工序:

3.1)炼钢工序:由高温铁水或废钢装入转炉(bof)或者电炉(eaf)中冶炼成低碳含量的钢水,其目的主要是除去铁水中的碳、硅、锰和其他杂质成分,生产具有所需温度和化学成分的钢液。

4.2)精炼工序:液态钢水装入钢包中,通过空闲行车运送到精炼工作站(如lf、rh、vd等)进行二次精炼,使钢水的温度和成分达到更高的工艺精度。

5.3)连铸工序:液态的钢水通过连铸工序的冷却和切割形成不同规格的铸坯。

6.由于炼钢-连铸生产过程对钢铁企业生产过程的高效运行至关重要,所以炼钢-连铸生产调度的科学性、合理性和高效性对提高企业生产效率、资源利用率、产品质量和操作水平,降低能源消耗和生产成本具有重要意义。因此,高效的生产调度方案不仅有利于经济效益,而且有利于质量控制。然而在实际的生产环境下,以下两种类型的动态因素可能会影响生产调度计划:

7.(1)内部因素:主要是由于计划的工艺要求与实际工艺结果之间的偏差,如工期变化、加工路径变化、任务取消等;

8.(2)外部因素:主要是由生产订单或原材料供应引起的,如铁水到达时间的波动、订单的插入等。

9.这些随机的动态因素使生产系统陷入不确定性,导致当前的调度优化问题随时间发生动态变化,调度性能低下。

10.现有技术中采用基于禁忌搜索和启发式方法的动态调度框架模型,或者基于启发式策略的遗传算法模型来解决不同集合的重新排序问题,这些调度模型中的所有参数都是固定的,而其重调度算法只对改变后的动态因素做出反应,对随机干扰不敏感,难以适用于在线生产环境。一些研究引入了可控变量子集,建立了更加灵活的调度模型,例如考虑机器故障和启动时间的偏差,或者考虑不确定的处理时间变化和随机到达时间的模型。这些模型提供了“此时此地”和“等待观望”的决策手段,但通常只检查目标空间中的环境是否发生了变化,无法检测环境变化的类型或规模,可能导致重调度计划性能低下甚至不可行。

技术实现要素:

11.本发明的目的在于提供一种基于动态多目标差分进化算法的炼钢-连铸弹性调度

方法及系统,实现对炼钢连铸过程的动态多目标柔性调度。

12.为了达到上述目的,本发明提出了一种基于动态多目标差分进化算法的炼钢-连铸弹性调度优化方法,包括如下步骤:

13.根据动态环境炼钢-连铸生产特点和mes数据中相关工艺参数的取值、生产目标和约束条件构建一个弹性生产调度模型;

14.通过基于自学习机制的多目标差分进化算法确定炼钢-连铸基准生产调度方案,包括炉次/浇次排序、机器分配、任务开始时间及柔性控制变量初值。

15.在生产执行期间,当随机扰动发生时通过环境检测算子发现并识别环境变化的类型;

16.根据环境变化的类型,触发多目标差分进化算法对当前调度方案进行动态优化,并更新归档帕累托解集。

17.本基础方案的工作原理和有益效果在于:本方案在模拟调度期间,检测并识别环境变化,自动触发sl-dmode重新优化调度问题。在受到干扰时提供灵活的决策,而且能够根据环境的变化采取不同的响应策略。随着时间的推移对提出的弹性调度问题进行重新优化,并在决策和客观空间中对不同类型的环境变化作出反应。

18.进一步,所述弹性生产调度模型的目标函数为:

19.min f=(f1,f2,f3)

20.其中,

[0021][0022][0023][0024]

f1(t)表示总的最大完工时间的时间花费,包括在转炉炼钢阶段和其他阶段总的等待时间;

[0025]

f2(t)表示连铸工序总的中断时间;

[0026]

f3(t)表示由于柔性偏差引起的总的花费;

[0027]

其中,s

m,j

为任务(m,j)的开始执行时间,pt

m,j

为任务(m,j)的加工时间,任务加工时间不确定,记为γ1,γ2,γ3为经济目标系数,h

j,r

表示炉次j访问的第r个工序,j={1,...,j,...,n}为炉次集,i={1,...,i,...,m}为工序集,b={1,...b,...n},为浇次集,i为工序数,j为炉次数,b为浇次数;ρ

i,j

表示炉次j对应其被压缩的缓冲时间bfi和标准缓冲时间的比例,bf

i,j

是炉次j在工序i的设定的缓冲时间;υb表示浇次b调节后的加工速度和标准速度的比例;参数ci

b,r

是在同一浇次里的相连炉次的时间间隔,hj为炉次j的加工工序个数,是炉次j在工序r的等待时间,w

1,j

表示炉次j炼钢开始时和由炼铁工序到达炼钢工序的时间间隔;

[0028][0029][0030][0031][0032]

方程(1)和(2)确保炉次的分配和排序唯一,(3)和(4)保证浇次的分配和排序唯一;其中,k为机器数,ki表示工序i中的机器个数;iu=i\{m},iu为除连铸工序外的所有工序集合;ji为处在第i个工序的炉次集合,x

i,j,k

为二进制变量,如果任务(i,j)被分配到机器.m

i,k

.,x

i,j,k

就等于1,否则为0;如果任务(i,j1)和任务(i,j2)是连续加工的,则y

i,j1,j2

等于1,否则为0;u

k,b

为二进制变量,如果浇次b被分配到机器m

g,k

,u

k,b

就等于1,否则为0;如果浇次b1和任务浇次b2是连续加工的,则等于1,否则为0;

[0033]

时间约束为:

[0034][0035][0036][0037][0038][0039][0040][0041][0042]

式(5)表示炼钢任务需在铁水到达后再开始;

[0043]

式(6)表示一炉次在离开前一阶段且被移动到当前阶段后再开始加工;

[0044]

式(7)表示未开始的任务必须被预定义的缓冲时间保护;

[0045]

式(8)规定一台机器一次只能加工处理一个炉次;

[0046]

式(9)规定当同一台机器上的前一个炉次完成时,必须将下一个炉次从缓冲区移除;

[0047]

式(10)定义了浇次b的总的加工时间;

[0048]

式(11)表示一台机器在最后阶段只能加工一个浇次;

[0049]

式(12)表示一个浇次中两个连续炉次之间的时间间隔;

[0050]

其中atj为炉次j的到达时间,到达时间是不确定的,记为a={(1,1),...(i,

j),...(m,n)}为任务集,s

i,j

为任务(i,j)的开始执行时间,d

i,j

表示任务(i,j)的结束时间,bfi表示工序i后的指定缓冲时间;为工序i1到工序i2的转移时间,bigm为常数,utb表示第b个浇次的计划加工时间,bb表示有nb个炉次下的第b个浇次的炉次集合,b

b,r

代表浇次b下第r个炉次,nb为浇次b里的炉次个数;ptb表示浇次b的加工时间;

[0051]

对于au中的任意任务(i,j),假设随机参数在初始值处固定,

[0052][0053]

假设任务集au∪ae中的任何任务(i,j)随机偏离其原始值,

[0054][0055]

其中,表示初始值和的偏移量;

[0056]

随着时间的推移,决策空间也会发生如下变化:

[0057][0058][0059][0060][0061]

式(13)表示对于已经在加工的任务和已经结束的任务,其开始时间为考虑实际扰动后的开始时间;

[0062]

式(14)和式(15)重新修正了对于正加工任务和已完成任务的机器再分配;

[0063]

式(16)表明如果一个任务已经开始或者结束,其离开上一个工序的时间就将被确定不变;

[0064]

随着决策变量的变化,目标空间也会发生变化,柔性控制变量在动态调度中起着非常重要的作用,柔性控制变量定义如下:

[0065][0066][0067]

其中,δρ和δυ分别表示缓冲时间最小控制比和连铸速度最大控制比,为任务(i,j)的实际开始时间,为任务(i,j)的实际结束时间,为任务(i,j)的实际加工时间;au,ae,af分别代表还未开始,正在加工,已经完成的任务集;bu,be,bf分别表示还未开始,正在加工,已经完成的浇次集合。

[0068]

在动态调度过程中,除了和由于不可预见的噪声而变化外,假设所有参数

都是固定的,获取约束条件,利于计算。

[0069]

进一步,为根据环境的不同变化实现动态调度,设f(0)为t=0时的基础调度目标,将原弹性调度模型转为三个优化子模型:

[0070][0071][0072][0073]

其中,x

i,j,k

为二进制变量,如果任务(i,j)被分配到机器m

i,k

,x

i,j,k

就等于1,否则为0;如果任务(i,j1)和任务(i,j2)是连续加工的,则y

i,j1,j2

等于1,否则为0;u

k,b

为二进制变量,如果浇次b被分配到机器m

g,k

,u

k,b

就等于1,否则为0;如果浇次b1和任务浇次b2是连续加工的,则等于1,否则为0;表示浇次b的连铸速度,分别表示在动态模型引入时间序列后的每个时刻t的相关决策变量;

[0074]

第一种模型保持机器配置和连铸速度不变,同时保持中断惩罚和连铸速度不变来最小化经济目标的变化;

[0075]

第二种模型采用ε约束法放宽了惩罚约束,没有改变连铸阶段的机器分配;将弹性调度模型识别为具有可变决策空间的新dmop模型;

[0076]

第三种模型是最初提出的模型,这里针对动态规划添加了三个初始参考点。

[0077]

进一步,所述检测并识别环境变化的类型和规模的方法如下:

[0078]

a.判断环境有无变化:

[0079]

step1.求解t时刻的弹性调度问题;

[0080]

step2.如果无法求解,则判断当前时刻t环境已发生变化,若可求出柔性调度解,利用当前信息更新种群中的解;

[0081]

b.若环境发生变化则判断环境变化的类型:

[0082]

step1.随机生成np个保证连铸速度不变的解;

[0083]

step2.评估并返回可行解;

[0084]

step3.假设检验,决定原假设和备择假设;

[0085]

(小的环境改变)(大的环境改变);p是在设定显著性水平下假设检验的概率,p0为假设检验拒绝域临界值;

[0086]

step4.设置拒绝域:

[0087][0088]

step5.计算p值,

[0089][0090]

step6.根据计算结果判断环境变化种类,若p0≤p

α

(s),环境类型变化判断为小;反之,环境类型变化判断为大。

[0091]

基于假设检验进行环境变化检测,利于后续在决策空间中对不同类型的环境变化作出反应。

[0092]

进一步,根据环境变化的类型和规模,动态调整调度方案的方法为:

[0093]

通过初始调度优化确定各参数的取值{s,d,x,y,u,z};

[0094]

当动态事件发生时,存档种群中的解都将根据随机出现的信息进行更新;

[0095]

根据现有的解决方案来确定环境是否正在改变,如果发生了变化,继续使用假设检验方法确定变化的类型,利用提出的sl-dmode求解符合环境变化类型的rsp,并将具有帕累托最优解的最终种群作为归档种群交付。

[0096]

提出一个从t=0到t的整体弹性优化框架,通过sl-dmode来初始化最优基础调度解。在模拟调度期间,检测并识别环境变化,自动触发sl-dmode重新优化所发布的调度。

[0097]

为了计算评估调度解的目标,建立以f2为首要目标,经济目标次之,即令f2《f1《f3,的多目标线性规划模型;

[0098][0099]

在求解过程中,将hmolp模型转换为不同的弹性调度模式,

[0100]

当未检测到随机扰动时,只使用缓冲时间来修正正在执行的调度计划,并将hmolp转换为rsp-1;

[0101]

若环境变化较小,则保持浇次顺序及加工机器不变,将hmolp转化为rsp-2;

[0102]

其他情况则对解进行重新优化,将hmolp转化为rsp-3。

[0103]

进行目标优化,利于后续运算。

[0104]

进一步,所述求解过程中,sl-dmode的具体过程如下:

[0105]

step1.设置种群大小np,最大迭代次数g

max

,邻域大小ne,自学习参数θ

γ

,θ

β

;

[0106]

step2.初始化种群,当环境变化的类型未更改变时,设置ψ(t)=ap;如果变化类型大,随机初始化种群;若变化类型小,通过加入高斯噪声处理种群子向量中连铸速度比来初始化种群;

[0107]

step3.设置迭代次数g=1;

[0108]

step4.根据排序-优势关系更新种群个体的邻域,以每个独立目标对种群进行排序;

[0109]

step5.以增量学习方式更新控制参数(γ

p,g

,β

p,g

):

[0110]

γ

p,g

=θ

γ

γ

p,g-1

(1-θ

γ

)gauss(μ(q

γ

),σ2(q

γ

))

[0111]

β

p,g

=θ

β

β

p,g-1

(1-θ

β

)gauss(μ(q

β

),σ2(q

β

))

[0112]

其中μ(

·

)和σ2(

·

)分别表示均值和方差函数,q

γ

,q

β

分别表示当前子代的父代附近所有个体的权重系数和交叉率集合,θ

γ

,θ

β

为自学习参数;然后随机进行ncg,pcg变异操作和交叉操作,ncg和pcg变异分别表示用邻域和跨代种群定义的自学习变异策略,并用二项交叉法产生新的后代种群;

[0113]

step6.评估本次迭代的解,用nsga-ii方法对种群进行排序和选择;

[0114]

step7.判断停止迭代条件,若未达到停止条件,选择当前迭代解为下一代初始种群,g=g 1,并回到step4;若达到停止条件,输出帕累托最优解集。

[0115]

本发明还提供一种基于动态多目标差分进化算法的炼钢连铸动态多目标柔性调度系统,包括数据采集单元和处理器,所述数据采集单元与钢厂mes数据库连接,用于调取钢厂mes数据库中的数据信息,数据处理单元的输出端与处理器的输入端连接,处理器执行本发明所述方法,进行炼钢连铸动态多目标柔性调度。

附图说明

[0116]

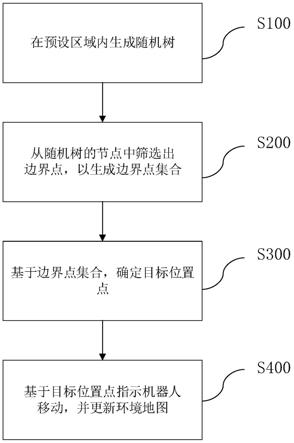

图1是本发明基于动态多目标差分进化算法的炼钢-连铸弹性调度优化方法求解动态调度模型的流程示意图;

[0117]

图2是本发明基于动态多目标差分进化算法的炼钢-连铸弹性调度优化方法的完整调度计划的结构示意图;

[0118]

图3是本发明基于动态多目标差分进化算法的炼钢-连铸弹性调度优化方法的柔性调度系统示意图。

具体实施方式

[0119]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0120]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0121]

在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0122]

本发明公开了一种基于动态多目标差分进化算法的炼钢连铸动态多目标柔性调度方法,从对动态调度的深刻认识中推导出一种新的弹性调度模型,该模型不仅能够在受到干扰时提供灵活的决策,而且能够根据环境的变化采取不同的响应策略,用混合整数线性规划(milp)方法,从传统的动态方式重新表述炼钢厂弹性调度问题。该方法包括如下步骤:

[0123]

设置输入参数,自钢厂mes(manufacturing execution system,制造执行管理系统)数据库中获取已知量参数的取值,包括待调度的炉次集合、浇次集合、炉次工艺路径、相邻工序之间的运输时间和每个操作的加工时间;

[0124]

1)索引

[0125]

b 浇次数

[0126]

i 工序数

[0127]

j 炉次数

[0128]

k 机器数

[0129]

2)集合

[0130]

i 工序集,i={1,...,i,...,m}和iu=i\{m}

[0131]

j 炉次集,j={1,...,j,...,n}

[0132]

b 浇次集,b={1,...b,...n},bu,be,bf分别表示还未开始,正在加工,已经完成的浇次集合

[0133]bb 有nb个炉次下的第b个浇次的炉次集合,b

b,r

代表浇次b下第r个炉次

[0134]

a 任务集,a={(1,1),...(i,j),...(m,n)}其中(i,j)表示在生产任务中处于第i个工序中的第j个炉次,au,ae,af分别代表还未开始,正在加工,已经完成的任务集

[0135]mi 处在工序i有ki个机器的机器集,m

i,k

表示工序i下的第k个机器

[0136]hj 在hj尺寸标准下,炉次j的工序列,h

j,r

表示炉次j访问的第r个工序

[0137]

3)参数

[0138]

pt

i,j 任务(i,j)的加工时间

[0139]

tf

i1,i2 工序i1到工序i2的转移时间

[0140]

bf

i 工序i后的指定缓冲时间

[0141]

at

j 炉次j的到达时间

[0142]

ut

b 第b个浇次的计划加工时间

[0143]

任务(i,j)的实际开始时间

[0144]

任务(i,j)的实际结束时间

[0145]

bigm 足够大的常数

[0146]

γ

1,2,3 经济目标系数

[0147]

4)决策变量

[0148]

x

i,j,k 0-1变量,如果任务(i,j)被分配到机器m

i,k

,x

i,j,k

就等于1,否则为0

[0149]yi,j1,j2 0-1变量,如果任务(i,j1)和任务(i,j2)是连续加工的,则y

i,j1,j2

等于1,否

则为0

[0150]ub,k 0-1变量,如果浇次b被分配到机器m

g,k

,u

b,k

就等于1,否则为0

[0151]

如果浇次b1和任务浇次b2是连续加工的,则等于1,否则为0s

i,j 任务(i,j)的开始执行时间

[0152]di,j 任务(i,j)的结束时间

[0153]

针对炼钢厂两个主要的动态因素:

[0154]

1)由于上游炼铁厂提供的铁水是随机进入炼钢阶段的,所以炉次会随着时间的推移动态释放。因此,到达时间是不确定的,记为

[0155]

2)由于从炼钢到连铸阶段的信息不确定,任务持续时间可能会发生变化。因此,任务持续时间不确定,记为

[0156]

在时间t=0时,决策者的目标是通过假设到达时间和任务持续时间是固定的标准值并随时间保持不变来分配所有任务,从而制定一个最优的基础调度计划。基础调度计划在车间(t》0)执行时,初始目标和可行性(最后阶段的连续性要求)也会因为和的值的随机变化而改变。为了应对这些影响,引入了两个柔性决策变量。

[0157]

1)ρ

i,j

表示炉次j对应其被压缩的缓冲时间bfi和标准缓冲时间的比例;

[0158]

2)υb表示浇次b调节后的加工速度和标准速度的比例。

[0159]

根据总最大完工时间,连续工序总的中断时间和柔性调度偏差引起的总能耗,建立弹性生产调度模型;

[0160]

设置约束条件,约束条件包括分配和排序约束,以及时间约束;

[0161]

在调度期间,检测并识别环境变化的类型和规模;

[0162]

根据环境变化的类型和规模,动态调整调度方案,选择最优调度解。

[0163]

根据动态环境炼钢-连铸生产特点和mes数据中相关工艺参数的取值、生产目标和约束条件构建一个弹性生产调度模型;

[0164]

通过基于自学习机制的多目标差分进化算法确定炼钢-连铸基准生产调度方案,包括炉次/浇次排序、机器分配、任务开始时间及柔性控制变量初值。

[0165]

在生产执行期间,当随机扰动发生时通过环境检测算子发现并识别环境变化的类型;

[0166]

根据环境变化的类型,触发多目标差分进化算法对当前调度方案进行动态优化,并更新归档帕累托解集。

[0167]

本发明的一种优选方案中,在动态环境下,调度模型不仅追求最优的经济目标,而且保证初始基准调度的可行性,调度问题涉及多个目标。弹性生产调度模型为:

[0168]

min f=(f1,f2,f3)

[0169]

其中,

[0170]

[0171][0172][0173]

f1(t)表示总的最大完工时间的时间花费,包括在转炉炼钢阶段和其他阶段总的等待时间;

[0174]

f2(t)表示连铸工序总的中断时间;

[0175]

f3(t)表示由于柔性偏差引起的总的花费;

[0176]

其中,s

m,j

为任务(m,j)的开始执行时间,pt

m,j

为任务(m,j)的加工时间,任务加工时间不确定,记为γ1,γ2,γ3为经济目标系数,h

j,r

表示炉次j访问的第r个工序,j={1,...,j,...,n}为炉次集,i={1,...,i,...,m}为工序集,b={1,...,b,...,n},为浇次集,i为工序数,j为炉次数,b为浇次数;ρ

i,j

表示炉次j对应其被压缩的缓冲时间bfi和标准缓冲时间的比例,bf

i,j

是炉次j在工序i的设定的缓冲时间;υb表示浇次b调节后的加工速度和标准速度的比例;参数ci

b,r

是在同一浇次里的相连炉次的时间间隔,hj为炉次j的加工工序个数,是炉次j在工序r的等待时间,w

1,j

表示炉次j炼钢开始时和由炼铁工序到达炼钢工序的时间间隔;

[0177][0178][0179][0180][0181]

方程(1)和(2)确保炉次的分配和排序唯一,(3)和(4)保证浇次的分配和排序唯一;其中,k为机器数,ki表示工序i中的机器个数;iu=i\{m},iu为除连铸工序外的所有工序集合;ji为处在第i个工序的炉次集合,x

i,j,k

为二进制变量,如果任务(i,j)被分配到机器m

i,k

,x

i,j,k

就等于1,否则为0;如果任务(i,j1)和任务(i,j2)是连续加工的,则y

i,j1,j2

等于1,否则为0;u

k,b

为二进制变量,如果浇次b被分配到机器m

g,k

,u

k,b

就等于1,否则为0;如果浇次b1和任务浇次b2是连续加工的,则等于1,否则为0;

[0182]

时间约束为:

[0183][0184][0185]

[0186][0187][0188][0189][0190][0191]

式(5)表示炼钢任务需在铁水到达后再开始;

[0192]

式(6)表示一炉次在离开前一阶段且被移动到当前阶段后再开始加工;

[0193]

式(7)表示未开始的任务必须被预定义的缓冲时间保护;

[0194]

式(8)规定一台机器一次只能加工处理一个炉次;

[0195]

式(9)规定当同一台机器上的前一个炉次完成时,必须将下一个炉次从缓冲区移除;

[0196]

式(10)定义了浇次b的总的加工时间;

[0197]

式(11)表示一台机器在最后阶段只能加工一个浇次;

[0198]

式(12)表示一个浇次中两个连续炉次之间的时间间隔;

[0199]

其中atj为炉次j的到达时间,到达时间是不确定的,记为a={(1,1),...(i,j),...(m,n)}为任务集,s

i,j

为任务(i,j)的开始执行时间,d

i,j

表示任务(i,j)的结束时间,bfi表示工序i后的指定缓冲时间;为工序i1到工序i2的转移时间,bigm为常数,utb表示第b个浇次的计划加工时间,bb表示有nb个炉次下的第b个浇次的炉次集合,b

b,r

代表浇次b下第r个炉次,nb为浇次b里的炉次个数;ptb表示浇次b的加工时间;

[0200]

对于au中的任意任务(i,j),假设随机参数在初始值处固定,

[0201][0202]

假设任务集au∪ae中的任何任务(i,j)随机偏离其原始值,

[0203][0204]

其中,表示初始值和的偏移量;

[0205]

随着时间的推移,决策空间也会发生如下变化:

[0206][0207][0208][0209][0210]

式(13)表示对于已经在加工的任务和已经结束的任务,其开始时间为考虑实际扰动后的开始时间;

[0211]

式(14)和式(15)重新修正了对于正加工任务和已完成任务的机器再分配;

[0212]

式(16)表明如果一个任务已经开始或者结束,其离开上一个工序的时间就将被确定不变;

[0213]

随着决策变量的变化,目标空间也会发生变化,柔性控制变量在动态调度中起着非常重要的作用,柔性控制变量定义如下:

[0214][0215][0216]

其中,δρ和δυ分别表示缓冲时间最小控制比和连铸速度最大控制比,为任务(i,j)的实际开始时间,为任务(i,j)的实际结束时间,为任务(i,j)的实际加工时间;au,ae,af分别代表还未开始,正在加工,已经完成的任务集;bu,be,bf分别表示还未开始、正在加工、已经完成的浇次集合。

[0217]

本发明中,为根据环境的不同变化实现动态调度,设f(0)为t=0时的基础调度目标,将原弹性调度模型转为三个优化子模型:

[0218][0219]

[0220][0221]

其中,x

i,j,k

为二进制变量,如果任务(i,j)被分配到机器m

i,k

,x

i,j,k

就等于1,否则为0;如果任务(i,j1)和任务(i,j2)是连续加工的,则y

i,j1,j2

等于1,否则为0;u

k,b

为二进制变量,如果浇次b被分配到机器m

g,k

,u

k,b

就等于1,否则为0;如果浇次b1和任务浇次b2是连续加工的,则等于1,否则为0;表示浇次b的连铸速度,分别表示在动态模型引入时间序列后的每个时刻t的相关决策变量;

[0222]

第一种模型保持机器配置和连铸速度不变,同时保持中断惩罚和连铸速度不变来最小化经济目标的变化;

[0223]

第二种模型采用ε约束法放宽了惩罚约束,没有改变连铸阶段的机器分配;将弹性调度模型识别为具有可变决策空间的新dmop模型;

[0224]

第三种模型是最初提出的模型,这里针对动态规划添加了三个初始参考点。

[0225]

本发明的一种优选方案中,检测并识别环境变化的类型和规模的方法如下:

[0226]

检测环境变化:

[0227]

a.判断环境有无变化:

[0228]

step1.求解t时刻的弹性调度问题;

[0229]

step2.如果无法求解,则当前时刻t环境已发生变化,若可求出柔性调度解,利用当前信息更新种群中的解;

[0230]

b.若环境发生变化则判断环境变化的类型:

[0231]

step1.随机生成np个保证连铸速度不变的解;

[0232]

step2.评估并返回可行解;

[0233]

step3.假设检验,决定原假设和备择假设;

[0234]

(小的环境改变)(大的环境改变);p是在设定显著性水平下假设检验的概率,p0为假设检验拒绝域临界值;

[0235]

step4.设置拒绝域:

[0236][0237]

step5.计算p值,

[0238][0239]

step6.根据计算结果判断环境变化种类,若p0≤p

α

(s),环境类型变化判断为小;反之,环境类型变化判断为大。

[0240]

即使不考虑动态因素,炼钢厂的调度问题也是np-hard问题,因此rsp(t)也是np-hard问题。尽管ea是一个在短时间内解决dmop问题的强有力工具,但是采用ea来解决rsp需要解决以下两个问题:1)如何跟踪时变决策空间和目标空间的变化。2)如何识别环境变化

类型(无论大小)并在不同环境下快速响应求解问题,提出一个从t=0到t的整体弹性优化框架,它通过sl-dmode初始化最优基础调度解,并在模拟调度期间,通过基于假设检验的方法来识别环境变化类型,并根据环境变化的类型和规模自动触发sl-dmode重新优化相应的弹性调度问题,动态调整调度方案的方法(如图1所示)为:

[0241]

通过初始调度优化确定各参数的取值{s,d,x,y,u,z};

[0242]

当动态事件发生时,存档种群(ap)中的解都将根据随机出现的信息进行更新;

[0243]

根据现有的解决方案来确定环境是否正在改变,如果发生了变化,继续使用假设检验方法确定变化的类型,利用提出的sl-dmode求解符合环境变化类型的rsp,并将具有帕累托最优解的最终种群作为归档种群交付。

[0244]

本发明的一种优选方案中,选择最优调度解的方法为:

[0245]

step1.设置种群大小np,最大迭代次数g

max

,邻域大小ne,自学习参数θ

γ

,θ

β

;

[0246]

step2.初始化种群,当环境变化的类型未更改变时,设置ψ(t)=ap;如果变化类型大,随机初始化种群;若变化类型小,通过加入高斯噪声处理种群子向量中连铸速度比来初始化种群;

[0247]

step3.设置迭代次数g=1;

[0248]

step4.根据排序-优势关系更新种群个体的邻域,以每个独立目标对种群进行排序;

[0249]

step5.以增量学习方式更新控制参数(γ

p,g

,β

p,g

):

[0250]

γ

p,g

=θ

γ

γ

p,g-1

(1-θ

γ

)gauss(μ(q

γ

),σ2(q

γ

))

[0251]

β

p,g

=θ

β

β

p,g-1

(1-θ

β

)gauss(μ(q

β

),σ2(q

β

))

[0252]

其中μ(

·

)和σ2(

·

)分别表示均值和方差函数,q

γ

,q

β

分别表示当前子代的父代附近所有个体的权重系数和交叉率集合,θ

γ

,θ

β

为自学习参数;然后随机进行ncg,pcg变异操作和交叉操作,ncg和pcg变异分别表示用邻域和跨代种群定义的自学习变异策略,并用二项交叉法产生新的后代种群;

[0253]

step6.评估本次迭代的解,用nsga-ii方法对种群进行排序和选择;

[0254]

step7.判断停止迭代条件,若未达到停止条件,选择当前迭代解为下一代初始种群,g=g 1,并回到step4;若达到停止条件,输出帕累托最优解集。

[0255]

在排序和分配变量固定的情况下,建立以递减优先顺序优化目标的多目标线性规划(hmolp)模型,当为一个目标进行优化时,算法只考虑不会降低高优先级目标值的解;

[0256]

以f2为首要目标,经济目标次之,即令f2《f1《f3,

[0257][0258]

在求解过程中,将hmolp模型转换为不同的弹性调度模式:

[0259]

当未检测到随机扰动时,只使用缓冲时间来修正正在执行的调度计划,并将hmolp转换为rsp-1;

[0260]

若环境变化较小,则保持浇次顺序及加工机器不变,将hmolp转化为rsp-2;

[0261]

其他情况则对解进行重新优化,将hmolp转化为rsp-3。此外,在评估过程中,如果hmolp是不可行的,设置f1=f2=f3=104。炼钢-连铸弹性调度优化方法的完整调度计划的

结构,如图2所示。

[0262]

如图3所示,本发明还提供一种基于动态多目标差分进化算法的炼钢连铸动态多目标柔性调度系统,包括数据采集单元和处理器,数据采集单元与钢厂mes数据库连接,用于调取钢厂mes数据库中的数据信息,数据处理单元的输出端与处理器的输入端电性连接,处理器执行本发明所述方法,进行炼钢连铸动态多目标柔性调度。本系统既关注决策空间中可行性的变化,又关注目标空间中可行最优前沿的变化,如果具有可控缓冲区的弹性调度问题不可行,系统环境就会发生改变。

[0263]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0264]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。