1.本发明涉及菜籽油精炼加工领域,具体涉及一种高品质四级菜籽油的精炼生产加工工艺。

背景技术:

2.菜籽油是由油菜籽压榨或浸出的毛油经过精炼得到的可食用油脂,人体对其具有较高的吸收率。菜籽油脂肪酸组成中油酸和α亚麻酸含量高,并富含维生素e等营养物质,具有抗氧化、软化血管的功效。对于高血脂人群,用菜籽油替代食物中的饱和脂肪酸可有效降低血浆中的总胆固醇和低密度脂蛋白。

3.中国是菜籽油的生产和消费大国,其中长江流域各省的油菜产量占全国的85%以上,生产高品质的菜籽油关乎人们的饮食健康。目前,在油脂精炼的生产过程中,可通过脱胶、化学精炼、脱色、脱嗅工艺生产出高品质的一级菜籽油。但这也会对菜籽油的风味造成影响,特别是脱嗅工艺,根据不同分子的挥发度不同,利用高压蒸汽在高温、高真空状态下蒸馏出醛、酮等这些小分子物质,可以去除油脂中的过氧化物和一些不良风味物质,但脱嗅过程也会将菜籽油固有的香味带出,造成成品油的香气较淡,影响其风味,降低消费者的购买欲。

4.受传统加工工艺和饮食文化的影响,人们更倾向于消费具有较好风味的四级菜籽油。而传统的四级菜籽油没有经过脱色和脱嗅的精炼加工,产品的过氧化值比较高,会有不良风味存在,影响消费者的感官评价,怎样为人们提供兼具高品质和良好风味的菜籽油成为一个需要解决的问题。

技术实现要素:

5.针对现有技术的不足及消费者的需求,本发明提供了一种高品质四级菜籽油加工工艺,以解决加工过程中存在的成本高,能源消耗大及成品油过氧化值高、缺乏特有香味等问题。

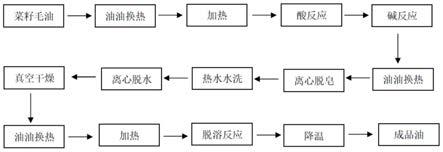

6.为了解决上述技术问题,本发明设计了高品质四级菜籽油生产技术方案,主要包括以下工艺:

7.(1)酸反应:在菜籽油毛油中加入食品级磷酸溶液,充分混合导入酸反应罐进行反应;

8.(2)碱反应:酸反应结束后加入食品级氢氧化钠溶液,充分混合后导入碱反应罐进行反应;

9.(3)离心脱皂:离心机分离,获得皂脚和油脚混合物;

10.(4)水洗分离:水洗洗出油中的残皂,通过离心机分离水和菜籽油的混合物,真空干燥后备用;

11.(5)脱溶:将上述步骤获得的菜籽油导入脱溶塔内充分反应;

12.(6)换热降温:脱溶后的菜籽油通过三次换热充分回收热量,用冷却设备降温,得

到高品质四级菜籽油。通过三次换热充分回收脱溶后菜籽油的热能,可以有效减少能源消耗。

13.优选地,所述工艺包括将菜籽毛油进行三级换热升温:

14.一级升温:酸反应之前,加热至40-70℃;

15.二级升温:碱反应后加热至80-95℃;

16.三级升温:真空干燥后,加热至160-190℃。

17.优选地,所述食品级磷酸溶液质量百分比70%,添加浓度为0.008%~0.013%。

18.优选地,所述酸反应时间为0.5-1.5h,酸反应罐搅拌速度为10-45r/min。

19.优选地,所述食品级氢氧化钠溶液质量百分比溶度为15%,添加浓度为0.8%-2.4%。

20.优选地,所述碱反应时间为10-25min。

21.优选地,所述油中残皂的洗涤采用4%-13%的85℃热水,水洗时间为10-30min。

22.优选地,所述真空干燥条件为,压力小于10kpa,干燥时间25-35min。

23.优选地,所述脱溶反应条件为,压力低于5kpa,脱溶反应时间为20-50min。

24.优选地,所述步骤(6)中降温至40℃或以下。

25.本发明一种高品质四级菜籽油的加工工艺,以压榨或浸出的菜籽油毛油为生产原料,经过酸化反应、碱反应、离心脱皂、水洗、真空干燥、脱溶一系列加工工艺流程,可生产高品质的四级菜籽油,并通过实际生产试验优化了生产工艺参数。本发明工艺生产的四级菜籽油很好的保留菜籽油固有风味的同时,减少了影响风味的过氧化物质含量,根据国家标准gb/t 1536-2004的等级标准和市场调研,生产的四级菜籽油过氧化值、水分及挥发物可以达到一级标准,风味上也更受消费者欢迎。本发明专利中还通过三次换热充分回收脱溶后菜籽油的热能,减少能源消耗,具有高效、低能耗的特点。

附图说明

26.图1为本发明高品质四级菜籽油加工工艺图

具体实施方式:

27.为了使本领域技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

28.实施例1:

29.本发明一种高品质四级菜籽油加工工艺的详细工艺,具体包括以下几个步骤:

30.步骤1:升温,将菜籽油毛油通过加热设备加热至45℃;

31.步骤2:混酸,即根据菜籽油毛油中非水化磷脂的含量,加入70%的食品级磷酸溶液,加入的质量百分比浓度在0.010%,使用混合器充分混合。

32.步骤3:进料,即毛油和磷酸混合液通过离心泵进入酸反应罐;

33.步骤4:酸化,混合物在酸反应罐中以20r/min的速度充分搅拌,反应时间1h;

34.步骤5:中和,酸反应结束后,加入15%的食品级氢氧化钠溶液中和,添加的质量百分比为0.8%,用混合器进行充分混合;

35.步骤6:碱反应,即混合物由泵导入碱反应罐,反应持续时间25min;

36.步骤7:分离,首先通过换热将碱反应后的菜籽毛油加热至85℃,接着使用离心机从混合物中分离出油脚;

37.步骤8:水洗,即在分离的菜籽油中加入质量百分比为5%的85℃热水,水洗30min,水洗结束后用离心机分离水和菜籽油,以去除油中的残皂;

38.步骤9:干燥,离心后的菜籽油用泵导入真空干燥罐内,在10kpa的压力下干燥30min,除去油脂中多余的水分;

39.步骤10:脱溶,真空干燥后的菜籽油加热到170℃,然后导入脱溶塔内,在5kpa的压力条件下进行充分地脱溶反应,持续时间为30min。

40.步骤11:冷却,脱溶后的菜籽油通过三次换热充分回收热量,然后用冷却设备降温至30℃,即可获得满足国家标准gb/t 1536-2004等级分类的高品质四级菜籽油。

41.实施例2:

42.本发明一种高品质四级菜籽油加工工艺的详细工艺,具体包括以下几个步骤:

43.步骤1:升温,将菜籽油毛油通过加热设备加热至60℃;

44.步骤2:混酸,即根据菜籽油毛油中非水化磷脂的含量,加入70%的食品级磷酸溶液,加入的质量百分比浓度在0.013%,使用混合器充分混合。

45.步骤3:进料,即毛油和磷酸混合液通过离心泵进入酸反应罐;

46.步骤4:酸化,混合物在酸反应罐中以45r/min的速度充分搅拌,反应时间1h;

47.步骤5:中和,酸反应结束后,加入15%的食品级氢氧化钠溶液中和,添加的质量百分比为1.6%,用混合器进行充分混合;

48.步骤6:碱反应,即混合物由泵导入碱反应罐,反应持续时间20min;

49.步骤7:分离,首先通过换热将碱反应后的菜籽毛油加热至85℃,接着使用离心机从混合物中分离出油脚;

50.步骤8:水洗,即在分离的菜籽油中加入质量百分比为10%的85℃热水,水洗25min,水洗结束后用离心机分离水和菜籽油,以去除油中的残皂;

51.步骤9:干燥,离心后的菜籽油用泵导入真空干燥罐内,在7kpa的压力下干燥25min,除去油脂中多余的水分;

52.步骤10:脱溶,真空干燥后的菜籽油加热到165℃,然后导入脱溶塔内,在5kpa的压力条件下进行充分地脱溶反应,持续时间为50min。

53.步骤11:冷却,脱溶后的菜籽油通过三次换热充分回收热量,然后用冷却设备降温至40℃以下,即可获得满足国家标准gb/t 1536-2004等级分类的高品质四级菜籽油。

54.实施例3:

55.本发明一种高品质四级菜籽油加工工艺的详细工艺,具体包括以下几个步骤:

56.步骤1:升温,将菜籽油毛油通过加热设备加热至70℃;

57.步骤2:混酸,即根据菜籽油毛油中非水化磷脂的含量,加入70%的食品级磷酸溶液,加入的质量百分比浓度0.008%,使用混合器充分混合。

58.步骤3:进料,即毛油和磷酸混合液通过离心泵进入酸反应罐;

59.步骤4:酸化,混合物在酸反应罐中以20r/min的速度充分搅拌,反应时间1.5h;

60.步骤5:中和,酸反应结束后,加入15%的食品级氢氧化钠溶液中和,添加的质量百分比为2.4%,用混合器进行充分混合;

61.步骤6:碱反应,即混合物由泵导入碱反应罐,反应持续时间25min;

62.步骤7:分离,首先通过换热将碱反应后的菜籽毛油加热至85℃,接着使用离心机从混合物中分离出油脚;

63.步骤8:水洗,即在分离的菜籽油中加入质量百分比为8%的85℃热水,水洗20min,水洗结束后用离心机分离水和菜籽油,以去除油中的残皂;

64.步骤9:干燥,离心后的菜籽油用泵导入真空干燥罐内,在低于10kpa的压力下干燥30min,除去油脂中多余的水分;

65.步骤10:脱溶,真空干燥后的菜籽油加热到185℃,然后导入脱溶塔内,在5kpa的压力条件下进行充分地脱溶反应,持续时间为40min。

66.步骤11:冷却,脱溶后的菜籽油通过三次换热充分回收热量,然后用冷却设备降温至40℃以下,即可获得满足国家标准gb/t 1536-2004等级分类的高品质四级菜籽油。

67.采用本工艺方法得到的成品油,根据国家标准gb/t 1536-2004规定实验方法,对油的品质进行实验测定,其中过氧化值为1.36mmol/

㎏

低于一级菜籽油5.0mmol/

㎏

的标准,水分及挥发物为0.04%低于一级菜籽油油0.05%的标准,酸价0.35mgkoh/g远低于四级菜籽油3.0mgkoh/g的标准,颜色、加热实验等达到国家四级菜籽油分级标准。经过充分的市场调研,此工艺生产的四级菜籽油风味更受到消费者喜爱。

68.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。