1.本发明属于化工生产技术领域,涉及一种三氯蔗糖生产中连续中和的装置及方法。

背景技术:

2.在三氯蔗糖生产中,在第二步的氯化中和反应中,氨水直接与高温氯化液中威氏试剂反应,产生dmf及氯化铵;同时控制好反应温度及ph值,再加盐酸回调ph值至中性。

3.目前,在实际的工业生产中,氯化中和反应多采用中和反应釜间断操作,利用人工滴加氨水及盐酸来中和反应;在加入氨水、盐酸的操作过程中,操作稍有疏忽,就会超温冲料、导致ph值不稳,影响产品收率和质量;且dmf回收量小,不仅致使dmf消耗高,而且导致后工段生产中产生大量废渣废水。

技术实现要素:

4.本发明的目的是为了解决现有三氯蔗糖氯化中和反应采用反应釜间断操作,操作过程难以控制,易超温冲料、易ph不稳等,从而影响产品收率和质量、dmf消耗高,废水废渣产量高的问题,提供一种三氯蔗糖生产中连续中和的装置及方法。

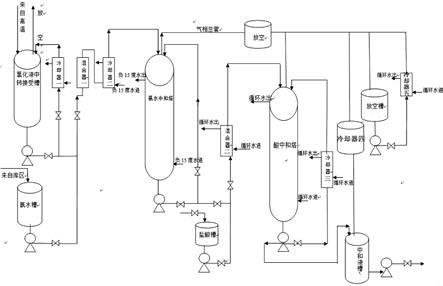

5.为了实现上述目的,本发明采用的技术方案如下:一种三氯蔗糖生产中连续中和的装置,其特征在于包括如下设备:氯化液中转接受槽和氨水槽分别通过管道和混合器一相连,混合器一通过管道及冷却器和氨水中和塔顶部入口相连,氨水中和塔底部通过管道及混合器二和酸中和塔顶部入口相连,酸中和塔底部出口通过管道和中和液槽相连,其中盐酸槽通过管道和混合器二的入口相连。

6.进一步,所述中和液槽的顶部出口通过管道和冷却器四相连。

7.进一步,所述氨水中和塔、酸中和塔以及冷却器四分别通过管道和放空槽相连。

8.进一步,所述氯化液中转接受槽、氨水中和塔、酸中和塔以及放空槽均自带循环冷却系统。

9.进一步,所述三氯蔗糖生产中连续中和的装置,包括各种泵和控制阀门。

10.一种三氯蔗糖生产中连续中和的方法,其特征在于包括如下步骤:(1)将来自氯化反应的高温氯化液打入氯化液中转接受槽,将氯化液降温至-5~5℃,随后将氯化液和氨水(浓度18-22%)按照体积比5-7:0.8-1.2 打入混合器一进行混合,混合液经冷却器二冷却至-5~5℃后再送入氨水中和塔;(2)在氨水中和塔内氨水与威氏试剂反应放热,控制氨水中和塔内温度在5-20℃、ph值8-10,循环反应1-1.5h后,将反应液打入混合器二中,同时将盐酸槽内的盐酸(浓度25-30%)打入混合器二,反应液和盐酸在混合器二中充分混合后打入酸中和塔,控制混合器二的温度在5-35℃;(3)控制酸中和塔内温度在5-35℃、ph值7-7.5,中和反应1-1.5h后打入中和液槽

供浓干工段使用。

11.进一步,所述中和液槽上部出来的气相经冷凝器四冷凝后回流至中和液槽,未冷凝的气相和来自氨水中和塔以及酸中和塔的气体一起进入放空槽,气体经循环槽循环吸收处理后放空。

12.本发明的有益效果:1.装置简单,易操作,可实现连续性操作,避免了人工操作带来的系统不稳定的问题;2.采用本发明所述的装置进行中和反应较原工艺,产品收率和质量及产量明显提升(原工艺收率42-43%、质量合格品;本发明收率约47-48%,质量优等品)、dmf消耗大幅降低(原工艺dmf消耗量3.1-3.2t,本发明dmf消耗量2.5-2.6t),废水废渣减少(原工艺废水约50t、废渣约1.5t,本发明废水约42t、废渣约1.1t)。

附图说明

13.图1为本发明的一种三氯蔗糖生产中连续中和的装置简图。

具体实施方式

14.下面结合图1,对本发明作进一步地说明:一种三氯蔗糖生产中连续中和的装置,包括如下设备:氯化液中转接受槽和氨水槽分别通过管道、泵、控制阀和混合器一相连,混合器一通过管道、冷却器二和氨水中和塔顶部的入口相连,氨水中和塔底部出口和盐酸槽分别通过管道、泵、控制阀和混合器二入口相连,混合器二出口通过管道和酸中和塔顶部的入口相连,酸中和塔底部出口通过管道、泵和中和液槽相连,中和液槽的顶部出口通过管道和冷却器四相连;其中所述氨水中和塔、酸中和塔以及冷却器四分别通过管道和放空槽相连;所述氯化液中转接受槽、氨水中和塔、酸中和塔以及放空槽均自带循环冷却系统。

15.一种三氯蔗糖生产中连续中和的方法,具体实施步骤如下:实施例1(1)将来自氯化反应的高温氯化液打入氯化液中转接受槽,将氯化液降温至1℃,随后将氯化液和氨水(浓度20%)分别按照1000、150l/h的量打入混合器一进行混合,混合液经冷却器二冷却至-5℃后再送入氨水中和塔;(2)在氨水中和塔内氨水与威氏试剂反应放热,控制氨水中和塔内温度在12℃、ph值=9,循环反应1.2h后,将反应液以1200l/h的量打入混合器二中,同时将盐酸槽内的盐酸(浓度25%)按照2.5l/h的量打入混合器二,反应液和盐酸在混合器二中充分混合后以 1200m3/min的量打入酸中和塔,控制混合器二的温度在20℃;(3)控制酸中和塔内温度在25℃、ph值7.2,中和反应1.2h后以1200l/h的量打入中和液槽供浓干工段浓干(压力-90 kpa、温度50℃),浓缩后加水(中和液与水比例10:1)搅拌均匀后取样200ml分析(三氯蔗糖六酯归一68.5%,dmf含量8g/l),浓缩气相冷凝液取样200ml分析(dmf归一含量87.5%);(4)中和液槽上部出来的气相(少量汽化液及氯化氢)经冷凝器四(20-35℃)冷凝

后回流至中和液槽,未冷凝的气相和来自氨水中和塔以及酸中和塔的气体一起进入放空槽(-20~30kpa),气体经喷射器循环吸收处理后放空。

16.实施例2(1)将来自氯化反应的高温氯化液打入氯化液中转接受槽,将氯化液降温至3℃,随后将氯化液和氨水(浓度20%)分别按照4500、750l/h的量打入混合器一进行混合,混合液经冷却器二冷却至0℃后再送入氨水中和塔;(2)在氨水中和塔内氨水与威氏试剂反应放热,控制氨水中和塔内温度在15℃、ph值=8.5,循环反应1.5h后,将反应液以5500l/h的量打入混合器二中,同时将盐酸槽内的盐酸(浓度25%)按照12.5l/h的量打入混合器二,反应液和盐酸在混合器二中充分混合后以 5500m3/min的量打入酸中和塔,控制混合器二的温度在20℃;(3)控制酸中和塔内温度在30℃、ph值7,中和反应1.5h后以5500l/h的量打入中和液槽供浓干工段浓干(压力-90 kpa、温度60℃),浓缩后加水(中和液与水比例10:1)搅拌均匀后取样200ml分析(三氯蔗糖六酯归一66.5%,dmf含量11g/l),浓缩气相冷凝液取样200ml分析(dmf归一含量86.5%);(4)中和液槽上部出来的气相(少量汽化液及氯化氢)经冷凝器四冷凝(20-35℃)后回流至中和液槽,未冷凝的气相和来自氨水中和塔以及酸中和塔的气体一起进入放空槽(-20~30kpa),气体经喷射器循环吸收处理后放空。

17.实施例3(1)将4400-4600l高温氯化反应液放入中和釜,开搅拌,用-15℃盐水降温至3℃时,打开氨水滴加阀门,向中和釜内缓慢滴加氨水(氨水浓度为20%),滴加前期放热量大,滴加前期100l~200l,滴加速度较慢,前期温度控制在3~18℃,后段200l~400l滴加温度控制在25℃以内;根据温度可以加快滴加氨水速度,控制温度不超过25℃,直到达到ph值9~9.5;总氨水体积1000~1200l,加完氨水关闭滴加氨水阀门,搅拌半小时复测ph值在9.0~9.5;(2)打开盐酸高位槽滴加阀门再缓慢向中和釜内滴加盐酸(盐酸浓度为25%左右)回调,滴加盐酸温度控制在10~25℃,直到ph值=7.0~7.5,搅拌半小时复测ph值在7.0~7.5;(3)打开釜底阀放料入中和液槽送浓干工段浓缩(保证系统真空-90 kpa,温度60℃),浓缩后加水(中和液与水比例10:1)搅拌均匀后取样分析(三氯蔗糖六酯归一53.5%,dmf含量25g/l),浓缩气相冷凝液取样200 ml分析(dmf归一含量62.5%)。

18.根据以上实施例最终中和浓缩液分析数据进行对比,原工艺(实施例3)与本发明(实施例1,2),三氯蔗糖六酯归一含量明显提升,浓缩后气相中dmf含量显著增加,充分说明连续中和反应物混合充分,反应效果好,减少因ph值局部过高导致的副反应增加,同时也大幅减轻了操作的工作量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。