1.本发明涉及秸秆纤维材料技术领域,尤其涉及一种路用改性玉米秸秆纤维及其制备方法和应用。

背景技术:

2.近年来,改性沥青路面的出现解决了早期传统沥青混凝土路面易出现裂纹、损坏、坍塌的问题,延长了公路的使用寿命。现有改性沥青通常在原有组分的基础上,掺杂树脂、聚合物、橡胶粉、纤维等外掺剂,以提高沥青或沥青混合料的性能。然而,用聚合物改性沥青铺筑路面成本较高,且聚合物改性沥青在存储上存在不稳定以及在施工时对施工条件要求苛刻等问题。随着科技发展,环境保护理念渐渐深入人心,越来越多的研究人员选用废旧的材料或废弃物来进行研究,一方面可以减少污染,变废为宝;另一方面可以降低工程造价。

3.我国作为农业大国,每年粮食产量颇高,由此会产生大量的农副产品-农作物秸秆,在上世纪,秸秆等农业废弃物通常进行焚烧处理或进行堆积,严重污染环境,占用土地面积,因此,将秸秆加工成纤维再用来改性沥青路面具有重要意义。目前,现有技术对于路用秸秆纤维材料的制备通常需要将秸秆纤维与其他化学改性组分复合,步骤繁杂,对于秸秆的处理也较为复杂,不能直接将秸秆纤维作为外掺剂用于改性沥青路面。例如,现有技术cn101314925a将秸秆纤维与经过磨细、钠化、化学改性、提纯等处理的膨润土复合,膨润土的改性步骤复杂;又如,现有技术cn107988784a在加热条件下对秸秆纤维进行改性,且还需吸附二氧化铈粒子并且进行水解,制备流程较长。现有技术均不能直接使用秸秆纤维,需要复合其他组分以增强秸秆纤维的性能,才可用于改性沥青路面,基于此,与秸秆纤维复合的外加组分反而提高了生产成本,增加了制备工艺难度。

4.因此,提供一种制备方法简单且无需复合外加组分的秸秆纤维改性方法并将此改性秸秆纤维直接用于改性沥青具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种路用改性玉米秸秆纤维及其制备方法和应用,解决现有技术提供的秸秆纤维复合材料需要外加组分增强性能、制备方法复杂、生产成本高的问题。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种路用改性玉米秸秆纤维的制备方法,包括以下步骤:

8.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡2~4h,取出后去芯取皮,将玉米秸秆皮进行粉碎后烘干,得到玉米秸秆纤维;

9.(2)微波预处理:将玉米秸秆纤维进行微波辐照,得到微波预处理纤维;

10.(3)硅烷偶联剂改性:将微波预处理纤维与硅烷偶联剂溶液混合,室温下搅拌后静置,过滤并烘干,得到改性玉米秸秆纤维。

11.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(1)中玉米秸

秆纤维的平均长度为3~4mm。

12.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(2)中微波辐照的功率为100~150w,时间为5~20s。

13.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(3)中硅烷偶联剂溶液的质量浓度为1~5%。

14.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(3)中微波预处理纤维与硅烷偶联剂溶液的质量体积比为1~5g:60~90ml。

15.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(3)中搅拌时间为20~40min,静置时间为30~90min。

16.优选的,在上述一种路用改性玉米秸秆纤维的制备方法中,所述步骤(3)中硅烷偶联剂为kh-550。

17.在本发明中,微波处理的作用使纤维表面更粗糙,可降低纤维极性。硅烷偶联剂kh-550分子中存在-r、-oh两种不同反应性质的基团,其中-r基团能与无机质基材亲和,而-oh更易与有机质基材亲和。由于硅烷偶联剂分子中同时存在的这两类基团,硅烷偶联剂可以用于对无机质基材和有机质基材表面改性处理,其接枝纤维可使纤维达到疏水亲油的效果。将微波处理和硅烷偶联剂改性两种处理方式结合在一起可使纤维接枝硅烷偶联剂效果更好。

18.本发明还提供了一种路用改性玉米秸秆纤维的制备方法制得的一种路用改性玉米秸秆纤维。

19.本发明还提供了一种路用改性玉米秸秆纤维在改性沥青路面中的应用。

20.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

21.本发明对玉米秸秆的改性方法简单、无污染,易于工业化生产,还实现了对于玉米秸秆的资源化利用。且制得的改性玉米秸秆纤维的吸油倍率得到了提高,可达8以上,吸水率仅为3%左右,对于改性沥青路面具有较好的性能改善效果。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

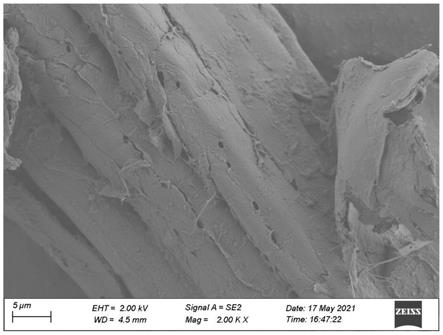

23.图1为实施例1的改性玉米秸秆纤维的sem表征;

24.图2为对比例1的玉米秸秆纤维的sem表征;

25.图3为实施例1~3的改性玉米秸秆纤维和对比例1的玉米秸秆纤维的红外光谱表征。

具体实施方式

26.本发明提供一种路用改性玉米秸秆纤维的制备方法,包括以下步骤:

27.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡,取出后去芯取皮,将玉米秸秆皮进行粉碎后烘干,得到玉米秸秆纤维;

28.(2)微波预处理:将玉米秸秆纤维进行微波辐照,得到微波预处理纤维;

29.(3)硅烷偶联剂改性:将微波预处理纤维与硅烷偶联剂溶液混合,室温下搅拌后静

置,过滤并烘干,得到改性玉米秸秆纤维。

30.在本发明中,步骤(1)中浸泡时间优选为2~4h;进一步优选为2.4~3.8h;更优选为3.2h。

31.在本发明中,步骤(1)中烘干温度优选为20~60℃;进一步优选为25~53℃;更优选为32℃;烘干时间优选为12~48h;进一步优选为18~36h;更优选为24h。

32.在本发明中,步骤(1)中玉米秸秆纤维的平均长度优选为3~4mm;进一步优选为4mm。

33.在本发明中,步骤(2)中微波辐照的功率优选为100~150w;进一步优选为115~145w;更优选为120w。

34.在本发明中,步骤(2)中微波辐照的时间优选为5~20s;进一步优选为7~16s;更优选为10s。

35.在本发明中,步骤(2)中微波辐照的玉米秸秆纤维质量优选为1~10g;进一步优选为1.5~8g;更优选为5g。

36.在本发明中,步骤(3)中硅烷偶联剂溶液的质量浓度优选为1~5%;进一步优选为1.6~4.1%;更优选为3.2%。

37.在本发明中,步骤(3)中微波预处理纤维与硅烷偶联剂溶液的质量体积比优选为1~5g:60~90ml;进一步优选为2~4.5g:68~87ml;更优选为3.2g:75ml。

38.在本发明中,步骤(3)中搅拌时间优选为20~40min;进一步优选为23~36min;更优选为28min。

39.在本发明中,步骤(3)中静置时间优选为30~90min;进一步优选为44~81min;更优选为62min。

40.在本发明中,步骤(3)中硅烷偶联剂优选为kh-550。

41.在本发明中,步骤(3)中烘干温度优选为40~70℃;进一步优选为45~65℃;更优选为55℃;烘干时间优选为6~12h;进一步优选为7.8~11h;更优选为8.5h。

42.本发明还提供一种路用改性玉米秸秆纤维的制备方法制得的一种路用改性玉米秸秆纤维。

43.本发明还提供一种路用改性玉米秸秆纤维在改性沥青路面中的应用。

44.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1

46.本实施例提供一种路用改性玉米秸秆纤维,其制备方法包括以下步骤:

47.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡3.2h,取出后去芯取皮,使用多功能粉碎机进行粉碎至长度为4mm左右,于32℃烘干24h,得到玉米秸秆纤维;

48.(2)微波预处理:将5.5g玉米秸秆纤维进行微波辐照,微波辐照的功率为120w,时间为10s,得到微波预处理纤维;

49.(3)硅烷偶联剂改性:将微波预处理纤维与质量分数为5%的kh-550硅烷偶联剂溶

液按质量体积比3.2g:75ml混合,室温下搅拌30min后静置90min,过滤后将产物于55℃烘干8.5h,得到改性玉米秸秆纤维。

50.实施例2

51.本实施例提供一种路用改性玉米秸秆纤维,其制备方法包括以下步骤:

52.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡4h,取出后去芯取皮,使用多功能粉碎机进行粉碎至长度为3mm左右,于35℃烘干20h,得到玉米秸秆纤维;

53.(2)微波预处理:将7g玉米秸秆纤维进行微波辐照,微波辐照的功率为100w,时间为20s,得到微波预处理纤维;

54.(3)硅烷偶联剂改性:将微波预处理纤维与质量分数为2%的kh-550硅烷偶联剂溶液按质量体积比4g:85ml混合,室温下搅拌24min后静置75min,过滤后将产物于45℃烘干10h,得到改性玉米秸秆纤维。

55.实施例3

56.本实施例提供一种路用改性玉米秸秆纤维,其制备方法包括以下步骤:

57.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡2h,取出后去芯取皮,使用多功能粉碎机进行粉碎至长度为3.5mm左右,于40℃烘干24h,得到玉米秸秆纤维;

58.(2)微波预处理:将3g玉米秸秆纤维进行微波辐照,微波辐照的功率为140w,时间为12s,得到微波预处理纤维;

59.(3)硅烷偶联剂改性:将微波预处理纤维与质量分数为1%的kh-550硅烷偶联剂溶液按质量体积比4g:65ml混合,室温下搅拌35min后静置30min,过滤后将产物于45℃烘干12h,得到改性玉米秸秆纤维。

60.实施例4

61.本实施例提供一种路用改性玉米秸秆纤维,其制备方法包括以下步骤:

62.(1)玉米秸秆纤维提取:将未霉变的玉米秸秆去除叶、穗,置于水中于室温下浸泡2.8h,取出后去芯取皮,使用多功能粉碎机进行粉碎至长度为3.7mm左右,于60℃烘干36h,得到玉米秸秆纤维;

63.(2)微波预处理:将10g玉米秸秆纤维进行微波辐照,微波辐照的功率为150w,时间为5s,得到微波预处理纤维;

64.(3)硅烷偶联剂改性:将微波预处理纤维与质量分数为4%的kh-550硅烷偶联剂溶液按质量体积比2g:80ml混合,室温下搅拌40min后静置50min,过滤后将产物于70℃烘干7h,得到改性玉米秸秆纤维。

65.对比例1

66.本对比例提供一种路用玉米秸秆纤维,其制备方法参见实施例1,不同之处在于不进行微波预处理和硅烷偶联剂改性。

67.对比例2

68.本对比例提供一种路用改性玉米秸秆纤维,其制备方法参见实施例1,不同之处在于不进行硅烷偶联剂改性。

69.对比例3

70.本对比例提供一种路用改性玉米秸秆纤维,其制备方法参见实施例1,不同之处在于不进行微波预处理。

71.将实施例1和对比例1制得的玉米秸秆纤维进行sem表征,结果如图1和图2所示。由图1和图2可知,未经硅烷偶联剂处理的玉米秸秆纤维呈现出较为规则的柱状纤维,表面略有孔洞,机械作用产生了纵向坑槽,但总体较为平滑。经微波预处理和硅烷偶联剂改性的玉米秸秆纤维依然呈现柱状,且表面粗糙,并形成了厚度不同的硅烷膜,这是因为硅烷偶联剂水解产生的硅醇与玉米秸秆纤维表面的羟基反应,使纤维表面产生不同深度的微隙孔,比表面积增大,突起明显增多,纤维表面更粗糙。

72.将实施例1~3制得的改性玉米秸秆纤维和对比例1的玉米秸秆纤维进行红外光谱表征,结果如图3所示。由图3可知,改性前后玉米秸秆纤维的特征区主要存在两个吸收峰,分别是2987cm-1

附近的c-h伸缩振动与3682cm-1

附近的-oh反对称伸缩振动引起的吸收峰。指纹区主要存在1500~1100cm-1

处由-c-o-c-伸缩振动引起的连续吸收峰,1067cm-1

处si-o-si伸缩振动引起的吸收峰。随着硅烷偶联剂浓度梯度的增加,-oh基团与si-o-si基团也在缓慢增加,且-oh基团峰值明显比si-o-si基团峰值要小,表明改性玉米秸秆纤维表面的-oh基团水解并与硅烷偶联剂发生反应。硅烷偶联剂为有机硅化合物,si-o-si基团增多表明硅烷偶联剂溶液中的si附着于改性玉米秸秆纤维表面,对玉米秸秆纤维表面起到良好的改性作用。

73.测定上述实施例1~4和对比例1~3的改性玉米秸秆纤维的ph值,并根据jt/t 533-2004测定吸油性能,并在温度为20℃、湿度为60的条件下放置48h测定吸水性能,测试结果如表1所示。

74.表1改性玉米秸秆纤维的吸油性能和吸水性能测试结果

[0075][0076]

由表1可知,本发明制得的改性玉米秸秆纤维的吸油性能和吸水性能相对于未改性的普通玉米秸秆纤维均有所改善,吸油倍率可达到8以上,吸水率仅为3%,而仅进行微波预处理或仅使用硅烷偶联剂改性的玉米秸秆纤维并不能达到本发明实施例1~4的效果。由ph值结果可知,实施例1~4的改性玉米秸秆纤维的ph值更接近于中碱性,与沥青结合性能更好。

[0077]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。