1.本发明涉及纺织技术领域,特别是涉及一种芳香棉纤维的制备方法及其纺织品。

背景技术:

2.近年来,随着人们生活节奏的加快,压力越来越大,失眠已经成为困扰健康的一个大问题。据统计中国成年人的失眠率高达40%,长期失眠会使我们的身体得不到有效的休息,使我们的身体素质下降,加速衰老,也会给身体带来各种各样的健康隐患。

3.很多植物,如薰衣草、洋甘菊、香草、缬草等,它们产生的芳香气味能够起到缓解压力、减少焦虑、促进睡眠、提高睡眠质量等功效,由它们制成的芳香剂也具有镇静、助眠、杀菌、保健等作用。但是,把芳香剂简单的喷洒在纺织品的表面,其留香期很短,很难发挥作用,所以需要制备具有芳香气味的纺织品。

4.目前,具有芳香气味的纺织品的香味持久性差,在纺织品的使用过程中需要经历水洗、烘干等过程,在水洗和烘干期间,由于外力作用,其香味损失较大,造成纺织品长期使用后不能起到预期的效果,不能满足人们的需求。

技术实现要素:

5.本发明的目的在于提供一种芳香棉纤维的制备方法及其纺织品,其能够制备具有芳香气味的棉纤维及其纺织品,并且具有很好的缓释型和稳定性。

6.为满足上述技术目的及其相关技术目的,本发明提供了一种芳香棉纤维的制备方法,其包括如下步骤:

7.1、提供棉纤维和植物精油微胶囊;

8.2、制备浸渍溶液,所述浸渍溶液包括壳聚糖、乳化剂、渗透剂、乳化改性淀粉、植物精油微胶囊和水;

9.3、将所述浸渍溶液加热至40~50℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为40~50℃,超声处理20~60分钟,然后静置1~5小时;

10.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,得到芳香棉纤维。

11.在本发明芳香棉纤维的制备方法一示例中,所述浸渍溶液各组分的质量为:以水的体积计,壳聚糖15~30g/l,乳化剂5~8g/l,渗透剂5~9g/l,乳化改性淀粉5~8g/l,植物精油微胶囊15~30g/l。

12.在本发明芳香棉纤维的制备方法一示例中,所述浸渍溶液的制备方法为:在室温条件下,将壳聚糖、乳化剂、渗透剂和乳化改性淀粉加入水中,搅拌均匀后,加入植物精油微胶囊,搅拌均匀得到浸渍溶液。

13.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为硬脂酸钠、十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基苯磺酸钙中的一种或多种。

14.在本发明芳香棉纤维的制备方法一示例中,所述渗透剂为脂肪醇聚氧乙烯醚、聚氧乙烯线性烷基醚、烷基苯磺酸钠、氨基磺酸钠中的一种或多种。

15.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧乙烯醚和烷基苯磺酸钠的组合物。

16.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维是经过前处理后的棉纤维。

17.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的前处理包括碱处理、水洗、烘干、染色、柔软蓬松处理。

18.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的浸渍静置时间为2~4小时。

19.在本发明芳香棉纤维的制备方法一示例中,所述超声处理的时间为40~60分钟。

20.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的水洗温度为20~30℃。

21.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的烘干温度为50~70℃。

22.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的制备方法为:

23.1、制备壁材溶液,所述壁材溶液包括环糊精、辛烯基琥珀酸淀粉钠、乳化改性淀粉、乳化剂和水;

24.2、制备芯材溶液,所述芯材溶液包括植物精油、乙醇和卵磷脂;

25.3、将所述芯材溶液加入到所述壁材溶液中,加热至40~60℃,搅拌20~60分钟,然后用纳米均质机进行第一次均质,向均质后的溶液中加入液体石蜡,然后用纳米均质机进行第二次均质,将均质后的溶液干燥后得到单层微胶囊;

26.4、制备海藻酸钠溶液,所述海藻酸钠溶液包括海藻酸钠、聚乙二醇、二丁基二月桂酸锡和水;

27.5、将所述单层微胶囊加入所述海藻酸钠溶液中,加热至50~60℃,搅拌均匀得到混合溶液;

28.6、向所述混合溶液中加入壳聚糖和氯化钙,搅拌均匀后,超声处理5~10分钟,经过滤、烘干后得到植物精油微胶囊。

29.在本发明芳香棉纤维的制备方法一示例中,所述壁材溶液的制备方法为:将壁材加入水中,加热至50~70℃,保温搅拌1~2小时,然后加入乳化剂,搅拌20~30分钟,得到壁材溶液,所述壁材包括环糊精、辛烯基琥珀酸淀粉钠和乳化改性淀粉。

30.在本发明芳香棉纤维的制备方法一示例中,所述壁材中各组分的质量份数为:环糊精60~80份、辛烯基琥珀酸淀粉钠10~25份、乳化改性淀粉5~12份。

31.在本发明芳香棉纤维的制备方法一示例中,所述环糊精为α-环糊精、β-环糊精、羟丙基β-环糊精、羟甲基β-环糊精、羟乙基β-环糊精中的一种或多种。

32.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为聚醚改性有机硅、聚醚改性有机氟、烷基聚醚、吐温40、吐温60、吐温80、十二烷基苯磺酸钠、十二烷基硫酸钠中的一种或多种。

33.在本发明芳香棉纤维的制备方法一示例中,所述芯材溶液的制备方法为:将植物精油加入乙醇中,混合均匀后加入卵磷脂,加热搅拌,使卵磷脂完全溶解后得到芯材溶液。

34.在本发明芳香棉纤维的制备方法一示例中,所述植物精油为薰衣草精油、洋甘菊精油、香草精油或缬草精油。

35.在本发明芳香棉纤维的制备方法一示例中,所述乙醇为无水乙醇。

36.在本发明芳香棉纤维的制备方法一示例中,所述第一次均质的压力为100~500bar,转速为5000~20000r/min,时间为5~20分钟。

37.在本发明芳香棉纤维的制备方法一示例中,所述第二次均质的压力为100~500bar,转速为5000~20000r/min,时间为5~20分钟。

38.在本发明芳香棉纤维的制备方法一示例中,所述液体石蜡的加入量为第一次均质后溶液总质量的0.5~2%。

39.在本发明芳香棉纤维的制备方法一示例中,所述海藻酸钠溶液中各组分的含量为:海藻酸钠3~8%,聚乙二醇2~4%,二丁基二月桂酸锡1%,余量为水。

40.在本发明芳香棉纤维的制备方法一示例中,所述单层微胶囊的加入量为所述海藻酸钠溶液总质量的15~30%。

41.在本发明芳香棉纤维的制备方法一示例中,所述壳聚糖的加入量为所述混合溶液总质量的2~3%。

42.在本发明芳香棉纤维的制备方法一示例中,所述氯化钙的加入量为所述混合溶液总质量的0.5~2%。

43.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的粒径为0.2~100微米。

44.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的粒径为0.5~30微米。

45.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的包埋率为40~70%。

46.本发明还提供一种芳香棉纤维纺织品,其是由芳香棉纤维经纺织工艺得到的纺织品。

47.在本发明芳香棉纤维纺织品一示例中,所述纺织工艺为纺纱工艺、针织工艺、梭织工艺或非织造工艺。

48.本发明制备的芳香棉纤维及其纺织品可以缓慢释放植物精油的芳香气味,具有很好的缓释性能,使得芳香气味可以持续很长时间,植物精油微胶囊的粒径较小,能够进入棉纤维的内部,在纺织品的洗涤、烘干过程中具有较好的稳定性,从而满足人们对芳香纺织品的需求,尤其是在采用双层壁材束胶结构的缓释植物精油微胶囊的情况下,减少了纤维处理和加工过程中,以及在后期使用过程中水洗和过度摩擦时微胶囊内精油成分的过度损失,使得芳香纺织品能够在使用过程中具有长效持续的香味散发。

附图说明

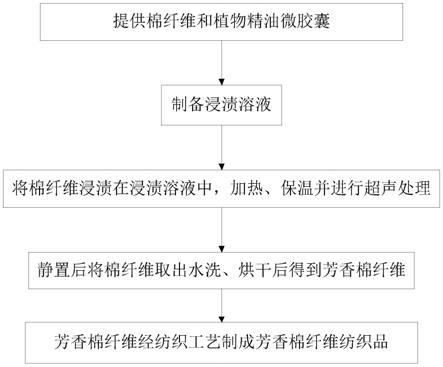

49.图1为本发明芳香棉纤维的制备方法工艺流程图。

具体实施方式

50.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施

例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

51.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

52.请参阅图1,图1为本发明芳香棉纤维的制备方法工艺流程图。

53.本发明提供了一种芳香棉纤维的制备方法,其包括如下步骤:

54.1、提供棉纤维和植物精油微胶囊;

55.2、制备浸渍溶液,所述浸渍溶液包括壳聚糖、乳化剂、渗透剂、乳化改性淀粉、植物精油微胶囊和水;

56.3、将所述浸渍溶液加热至40~50℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为40~50℃,超声处理20~60分钟,然后静置1~5小时;

57.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,得到芳香棉纤维。

58.在本发明芳香棉纤维的制备方法一示例中,所述浸渍溶液各组分的质量为:以水的体积计,壳聚糖15~30g/l,乳化剂5~8g/l,渗透剂5~9g/l,乳化改性淀粉5~8g/l,植物精油微胶囊15~30g/l。

59.在本发明芳香棉纤维的制备方法一示例中,所述浸渍溶液的制备方法为:在室温条件下,将壳聚糖、乳化剂、渗透剂和乳化改性淀粉加入水中,搅拌均匀后,加入植物精油微胶囊,搅拌均匀得到浸渍溶液。

60.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为硬脂酸钠、十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基苯磺酸钙中的一种或多种。

61.在本发明芳香棉纤维的制备方法一示例中,所述渗透剂为脂肪醇聚氧乙烯醚、聚氧乙烯线性烷基醚、烷基苯磺酸钠、氨基磺酸钠中的一种或多种。

62.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧乙烯醚和烷基苯磺酸钠的组合物。

63.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维是经过前处理后的棉纤维。前处理后的棉纤维更加柔软和蓬松,使得植物精油微胶囊更好的渗入其中。

64.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的前处理包括碱处理、水洗、烘干、染色、柔软蓬松处理。当然,对所述棉纤维的前处理包括但不限于上述步骤。

65.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的浸渍静置时间为2~4小时。

66.在本发明芳香棉纤维的制备方法一示例中,所述超声处理的时间为40~60分钟。

67.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的水洗温度为20~30℃。

68.在本发明芳香棉纤维的制备方法一示例中,所述棉纤维的烘干温度为50~70℃。

69.本发明芳香棉纤维的制备方法中使用含有植物精油微胶囊的浸渍溶液对棉纤维进行浸渍,浸渍溶液中使用渗透剂提高植物精油微胶囊的渗透效果,并使用超声波对棉纤

维和浸渍溶液进行处理,由于植物精油微胶囊具有很小的粒径,使得植物精油微胶囊能够渗入到棉纤维的内部,使棉纤维对植物精油微胶囊产生微观层面的包裹和覆盖,使得到的芳香棉纤维具有更好的缓释性能和稳定性,减小洗涤、烘干等外部因素对芳香棉纤维的影响,延长芳香棉纤维的芳香气味持续时间。

70.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的制备方法为:

71.1、制备壁材溶液,所述壁材溶液包括环糊精、辛烯基琥珀酸淀粉钠、乳化改性淀粉、乳化剂和水;

72.2、制备芯材溶液,所述芯材溶液包括植物精油、乙醇和卵磷脂;

73.3、将所述芯材溶液加入到所述壁材溶液中,加热至40~60℃,搅拌20~60分钟,然后用纳米均质机进行第一次均质,向均质后的溶液中加入液体石蜡,然后用纳米均质机进行第二次均质,将均质后的溶液干燥后得到单层微胶囊;

74.4、制备海藻酸钠溶液,所述海藻酸钠溶液包括海藻酸钠、聚乙二醇、二丁基二月桂酸锡和水;

75.5、将所述单层微胶囊加入所述海藻酸钠溶液中,加热至50~60℃,搅拌均匀得到混合溶液;

76.6、向所述混合溶液中加入壳聚糖和氯化钙,搅拌均匀后,超声处理5~10分钟,经过滤、烘干后得到植物精油微胶囊。

77.在本发明芳香棉纤维的制备方法一示例中,所述壁材溶液的制备方法为:将壁材加入水中,加热至50~70℃,保温搅拌1~2小时,然后加入乳化剂,搅拌20~30分钟,得到壁材溶液,所述壁材包括环糊精、辛烯基琥珀酸淀粉钠和乳化改性淀粉。

78.在本发明芳香棉纤维的制备方法一示例中,所述壁材中各组分的质量份数为:环糊精60~80份、辛烯基琥珀酸淀粉钠10~25份、乳化改性淀粉5~12份。

79.在本发明芳香棉纤维的制备方法一示例中,所述环糊精为α-环糊精、β-环糊精、羟丙基β-环糊精、羟甲基β-环糊精、羟乙基β-环糊精中的一种或多种。

80.在本发明芳香棉纤维的制备方法一示例中,所述乳化剂为聚醚改性有机硅、聚醚改性有机氟、烷基聚醚、吐温40、吐温60、吐温80、十二烷基苯磺酸钠、十二烷基硫酸钠中的一种或多种。

81.在本发明芳香棉纤维的制备方法一示例中,所述芯材溶液的制备方法为:将植物精油加入乙醇中,混合均匀后加入卵磷脂,加热搅拌,使卵磷脂完全溶解后得到芯材溶液。

82.在本发明芳香棉纤维的制备方法一示例中,所述植物精油为薰衣草精油、洋甘菊精油、香草精油或缬草精油。

83.在本发明芳香棉纤维的制备方法一示例中,所述乙醇为无水乙醇。

84.在本发明芳香棉纤维的制备方法一示例中,所述第一次均质的压力为100~500bar,转速为5000~20000r/min,时间为5~20分钟。

85.在本发明芳香棉纤维的制备方法一示例中,所述液体石蜡的加入量为第一次均质后溶液总质量的0.5~2%。液体石蜡可以包裹在环糊精的外部,在进行加热干燥时,可以减小植物精油的损失。

86.在本发明芳香棉纤维的制备方法一示例中,所述第二次均质的压力为100~500bar,转速为5000~20000r/min,时间为5~20分钟。

87.在本发明芳香棉纤维的制备方法一示例中,所述海藻酸钠溶液中各组分的含量为:海藻酸钠3~8%,聚乙二醇2~4%,二丁基二月桂酸锡1%,余量为水。

88.在本发明芳香棉纤维的制备方法一示例中,所述单层微胶囊的加入量为所述海藻酸钠溶液总质量的15~30%。

89.在本发明芳香棉纤维的制备方法一示例中,所述壳聚糖的加入量为所述混合溶液总质量的2~3%。

90.在本发明芳香棉纤维的制备方法一示例中,所述氯化钙的加入量为所述混合溶液总质量的0.5~2%。

91.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的粒径为0.2~100微米。

92.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的粒径为0.5~30微米。

93.在本发明芳香棉纤维的制备方法一示例中,所述植物精油微胶囊的包埋率为40~70%。

94.本发明还提供一种芳香棉纤维纺织品,其是由芳香棉纤维经纺织工艺得到的纺织品。

95.在本发明芳香棉纤维纺织品一示例中,所述纺织工艺为纺纱工艺、针织工艺、梭织工艺或非织造工艺。

96.本发明使用的植物精油微胶囊利用环糊精具有特殊空腔结构和内疏水外亲水的特点,将植物精油分子通过疏水作用、范德华力与氢键等非共价键进入到环糊精的空腔内,从而形成分子水平上的单层微胶囊。

97.壳聚糖是2-氨基-葡萄糖通过β-1,4糖苷键联接而成的高分子物质,分子中存在大量的伯氨基,带正电荷。海藻酸钠是由β-1,4结构的d-型甘露糖醛酸钠盐与α-1,4结构的l-型古罗糖醛酸聚合而成的,分子中存在大量的羧基,带负电荷。所以壳聚糖和海藻酸钠可以通过正负电荷吸引形成聚电解质膜。氯化钙中的钙离子可以与海藻酸钠反应生产海藻酸钙凝聚层。

98.在植物精油微胶囊的合成过程中,利用壳聚糖和氯化钙与海藻酸钠反应,首先壳聚糖和海藻酸钠形成络合层,随着海藻酸钠和壳聚糖进一步反应,络合层加厚,同时壳聚糖在络合层内膜沉淀,随着络合层的加厚,液滴进一步收缩,膜内的钙离子在浓度差和机械力作用下渗出,与海藻酸钠反应,在络和层外侧形成海藻酸钙凝聚层,最终形成了含海藻酸钙凝聚层、壳聚糖/海藻酸钠络合层、壳聚糖沉淀层的三层膜,从而使植物精油微胶囊具有更好的缓释性能和稳定性。

99.按照上述方法制备植物精油微胶囊,制备步骤如下:

100.配置芯材溶液:将薰衣草精油与无水乙醇以1:2的质量比混合搅拌均匀,向混合液中加入卵磷脂,其中植物精油与卵磷脂的质量比为1:2,加热搅拌使其完全溶解;

101.配置壁材壁材溶液:将70质量份的β-环糊精、20质量份的辛烯基琥珀酸淀粉钠和10质量份的乳化变性淀粉加入水中(各组分的总质量与水的质量比为1:4),在60℃下搅拌1h,再加入8质量份的吐温-80继续搅拌20min;

102.初次包埋:将芯材溶液和壁材溶液以1:1.5的质量比混合,在50℃下搅拌40min;利

用纳米均质机在500bar压力下、以20000rpm的转速对芯材和管材的混合体系进行均质20min;向体系中加入1wt%液体石蜡,均质20min得到稳定的乳化体系,对其进行干燥制得环糊精包覆的单层微胶囊;

103.二次包埋;将单层微胶囊加入海藻酸钠溶液(8wt%的海藻酸钠 3wt%的聚乙二醇 1wt%的二丁基二月硅酸锡)中,单层微胶囊的添加量是海藻酸钠溶液质量的30wt%,在50℃下搅拌均匀得到混合液;再向混合液中加入壳聚糖和氯化钙(壳聚糖的加入量占总体系的3wt%,氯化钙的添加量占总体系的2wt%),搅拌混合均匀,超声处理5min,过滤后烘干得到双层微胶囊。

104.当然上述植物精油微胶囊的制备步骤仅仅是植物精油微胶囊制备方法众多实施例中的一种,是为了更具体的说明植物精油微胶囊的制备方法,不是对植物精油微胶囊制备方法的限制,下述实施例中使用的植物精油微胶囊可以是该实施例制备的植物精油微胶囊,也可以是其他实施例制备的植物精油微胶囊。

105.实施例1

106.按照如下步骤制备芳香棉纤维及其纺织品:

107.1、提供棉纤维和植物精油微胶囊,所述棉纤维是经过前处理后的棉纤维,所述植物精油微胶囊的粒径为0.5~30微米。

108.2、制备浸渍溶液,取壳聚糖150g、硬脂酸钠50g、脂肪醇聚氧乙烯醚50g、乳化改性淀粉50g、植物精油微胶囊150g,在室温条件下,将壳聚糖、硬脂酸钠、脂肪醇聚氧乙烯醚、乳化改性淀粉加入到10l水中,搅拌均匀后,加入植物精油微胶囊后继续搅拌,搅拌均匀后得到浸渍溶液。

109.3、将所述浸渍溶液加热至40℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为40℃,超声处理20分钟,然后静置1小时。

110.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,水洗温度为20℃,烘干温度为50℃,得到芳香棉纤维。

111.5、将所述芳香棉纤维经过纺织工艺得到芳香棉纤维纺织品。

112.实施例2

113.按照如下步骤制备芳香棉纤维及其纺织品:

114.1、提供棉纤维和植物精油微胶囊,所述棉纤维是经过前处理后的棉纤维,所述植物精油微胶囊的粒径为0.5~30微米。

115.2、制备浸渍溶液,取壳聚糖300g、十二烷基硫酸钠80g、脂肪醇聚氧乙烯醚和烷基苯磺酸钠组合物90g、乳化改性淀粉80g、植物精油微胶囊300g,在室温条件下,将壳聚糖、十二烷基硫酸钠、脂肪醇聚氧乙烯醚和烷基苯磺酸钠组合物、乳化改性淀粉加入到10l水中,搅拌均匀后,加入植物精油微胶囊后继续搅拌,搅拌均匀后得到浸渍溶液。

116.3、将所述浸渍溶液加热至50℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为50℃,超声处理40分钟,然后静置2小时。

117.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,水洗温度为30℃,烘干温度为70℃,得到芳香棉纤维。

118.5、将所述芳香棉纤维经过纺织工艺得到芳香棉纤维纺织品。

119.实施例3

120.按照如下步骤制备芳香棉纤维及其纺织品:

121.1、提供棉纤维和植物精油微胶囊,所述棉纤维是经过前处理后的棉纤维,所述植物精油微胶囊的粒径为0.2~100微米。

122.2、制备浸渍溶液,取壳聚糖200g、十二烷基苯磺酸钠65g、聚氧乙烯线性烷基醚70g、乳化改性淀粉60g、植物精油微胶囊200g,在室温条件下,将壳聚糖、十二烷基苯磺酸钠、聚氧乙烯线性烷基醚、乳化改性淀粉加入到10l水中,搅拌均匀后,加入植物精油微胶囊后继续搅拌,搅拌均匀后得到浸渍溶液。

123.3、将所述浸渍溶液加热至45℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为45℃,超声处理60分钟,然后静置4小时。

124.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,水洗温度为20℃,烘干温度为60℃,得到芳香棉纤维。

125.5、将所述芳香棉纤维经过纺织工艺得到芳香棉纤维纺织品。

126.实施例4

127.按照如下步骤制备芳香棉纤维及其纺织品:

128.1、提供棉纤维和植物精油微胶囊,所述棉纤维是经过前处理后的棉纤维,所述植物精油微胶囊的粒径为0.5~30微米。

129.2、制备浸渍溶液,取壳聚糖250g、十二烷基硫酸钠70g、氨基磺酸钠80g、乳化改性淀粉70g、植物精油微胶囊250g,在室温条件下,将壳聚糖、十二烷基硫酸钠、氨基磺酸钠、乳化改性淀粉加入到10l水中,搅拌均匀后,加入植物精油微胶囊后继续搅拌,搅拌均匀后得到浸渍溶液。

130.3、将所述浸渍溶液加热至50℃,然后将所述棉纤维浸渍于所述浸渍溶液中,保持所述浸渍溶液温度为50℃,超声处理60分钟,然后静置5小时。

131.4、将浸渍后的所述棉纤维取出,经水洗、烘干后,水洗温度为20℃,烘干温度为50℃,得到芳香棉纤维。

132.5、将所述芳香棉纤维经过纺织工艺得到芳香棉纤维纺织品。

133.在室温条件下,将所述芳香棉纤维纺织品裸露在空气中,所述芳香棉纤维纺织品的芳香气味持续时间为90~150天,水洗对所述芳香棉纤维纺织品的芳香气味持续时间几乎无影响,烘干对所述芳香棉纤维纺织品的芳香气味持续时间影响很小,能够满足人们对芳香纺织品的需求。

134.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。