一种vr眼镜镀膜工艺

技术领域

1.本发明涉及真空镀膜技术领域,尤其是指一种vr眼镜镀膜工艺。

背景技术:

2.现有的对于vr眼镜镜片的镀膜工艺,其一般采用真空镀膜的方式实现。但是实际操作时,因镜片表面具有静电而容易导致镀膜后产生白点,从而降低了良品率。

技术实现要素:

3.本发明针对现有技术的问题提供一种vr眼镜镀膜工艺,能够有效降低产生白点的概率,从而提升良品率。

4.为了解决上述技术问题,本发明采用如下技术方案:

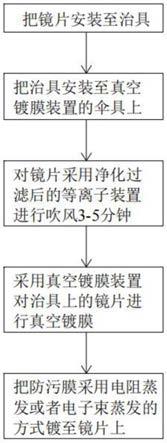

5.本发明提供的一种vr眼镜镀膜工艺,包括以下步骤:

6.a.把镜片安装至治具;

7.b.把治具安装至真空镀膜装置的伞具上;

8.c.对镜片采用净化过滤后的等离子装置进行吹风3-5分钟;

9.d.采用真空镀膜装置对治具上的镜片进行真空镀膜;

10.其中,真空镀膜装置的镀膜空间的洁净度不低于100级,温度在 23-25℃之间,湿度在60%-70%之间。

11.进一步的,所述治具包括底座,所述底座设置支撑结构、压边结构以及通气孔,所述支撑结构用于支撑镜片以避免镜片与所述底座抵触,所述压边结构用于对镜片进行固定,所述通气孔用于对所述底座与镜片之间的空间进行抽气;所述底座由聚四氟乙烯材料制成。

12.更进一步的,所述支撑结构包括设置于所述底座顶部的支撑边,支撑边的高度为1.5-2.5mm,支撑边用于托住镜片底部的侧边;所述支撑边位于所述通气孔的外围。

13.更进一步的,所述底座设置有粘贴件,所述粘贴件用于贴住镜片。

14.进一步的,在步骤d中,采用电子束蒸发的方式进行真空镀膜,电子束蒸发的阳极电压150-250伏,灯丝电流25-35安培,阳极电流 5-8安培,真空度1.8-2.2x10-2帕。

15.更进一步的,在步骤d中,真空镀膜所采用的材料为二氧化硅或氧化钛或氧化狄安钽;当材料为氧化钛时,镀膜过程中需要进行充氧,该充氧的数值为25-50sccm。

16.进一步的,还包括步骤e.把防污膜采用电阻蒸发或者电子束蒸发的方式镀至镜片上。

17.进一步的,在步骤d中,镀膜空间的真空度为2*10-3

帕,温度为 80-100℃。

18.进一步的,所述伞具包括伞心、外环、传动件以及若干个转动组件,所述伞心与所述外环之间设置有多个连接件,所述传动件转动设置于所述伞心,所述传动组件用于带动若干个转动组件同时转动;转动组件安装有至少一个治具,治具用于固定凸面镜片。

19.进一步的,所述伞具包括伞心、至少一个伞面以及至少两根伞臂,伞臂均设置于所

述伞心的侧壁,所述伞面设置于相邻的两根伞臂之间;所述伞面可拆卸设置有至少一个治具;伞臂远离所述散心的一端设置有限位杆,限位杆用于对所述伞面进行限位。

20.本发明的有益效果:本发明通过改进工艺,即在真空镀膜前采用等离子装置对镜片进行3-5分钟的吹气,从而起到中和静电的效果,避免因静电而导致白点的产生,从而提升了良品率。

附图说明

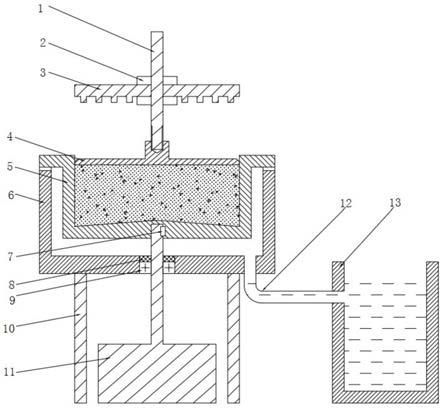

21.图1为本发明的流程图。

22.图2为本发明所使用的治具的示意图。

23.图3为本发明所使用的治具的俯视图。

24.图4为本发明所述的伞具的示意图。

25.图5为本发明所述的转动组件的示意图。

26.图6为本发明所述的伞具的另一实施方式的示意图。

27.附图标记:1—治具,11—底座,12—支撑结构,13—压边结构,14 —通气孔,115—粘贴件,111—压边部,131—弹簧压片,132—螺丝; 2—伞具,21—伞心,22—外环,23—传动件,24—转动组件,25—连接件,241—定位座,242—转动杆,243—转动轮,244—传动齿轮, 245—安装工位,246—限位件;

28.32—伞面,33—伞臂,321—定位孔,331—限位杆。

具体实施方式

29.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

30.如图1至图6所示,本发明提供的一种vr眼镜镀膜工艺,包括以下步骤:

31.a.把镜片安装至治具1;

32.b.把治具1安装至真空镀膜装置的伞具2上;

33.c.对镜片采用净化过滤后的等离子装置进行吹风3-5分钟;

34.d.采用真空镀膜装置对治具1上的镜片进行真空镀膜;

35.其中,真空镀膜装置的镀膜空间的洁净度不低于100级,温度在 23-25℃之间,湿度在60%-70%之间。

36.即在进行真空镀膜前,本发明先用等离子装置(具体可为等离子风枪)对镜片表面吹出等离子风3-5分钟,通过等离子风中和镜片表面的静电后,再进行真空镀膜,从而避免因静电而导致镀膜后镜片表面产生白点,提升了良品率。

37.在本实施例中,所述治具1包括底座11,所述底座11设置支撑结构12、压边结构13以及通气孔14,所述支撑结构12用于支撑镜片以避免镜片与所述底座11抵触,所述压边结构13用于对镜片进行固定,所述通气孔14用于对所述底座11与镜片之间的空间进行抽气;所述底座11由聚四氟乙烯材料经由cnc加工制成。

38.该治具1采用聚四氟乙烯制成底座11,由于该材料具有饱和蒸汽压低、材质致密以及真空中材料放气率低的特点,因此采用其制作的底座11,在处于真空状态下放气少且变形少,从而不会因变形和放气而导致其所固定的vr眼镜的镜片发生变形。而在实际制作治

具1 时,通过cnc严格按照图纸尺寸加工而制得的底座11,能够在真空环境下进行小幅度形变时也不会对镜片造成影响。

39.具体的,所述支撑结构12包括设置于所述底座11顶部的支撑边,支撑边的高度为1.5-2.5mm,支撑边用于托住镜片底部的侧边;所述支撑边位于所述通气孔14的外围。即支撑边用于支撑镜片底部的镜片边缘,从而让镜片与底座11之间具有1.5-2.5mm的间隙,即在真空镀膜过程中,镜片不会与底座11接触而擦伤镜片,保护了镜片的安全。

40.具体的,所述底座11设置有粘贴件115,所述粘贴件115用于贴住镜片。该粘贴件115优选为耐80-100℃高温的双面胶,即用于把镜片粘住,从而与压边结构13配合实现了对于镜片的可靠固定,并保证在真空镀膜所处的高温下依然保证具有粘性,从而确保镜片不会脱离治具1。

41.在本实施例中,所述压边结构13包括至少两个弹簧压片131,所述底座11的两侧分别设置有压边部111,弹簧压片131装设于压边部 111,弹簧压片131与压边部111之间形成用于固定镜片的压边间隙;压边部111的高度高于所述底座11两侧的高度。弹簧压片131采用弹簧钢制造,具有在100℃的烘烤下不变型不改变弹性的优点,从而能够可靠地对镜片进行固定;而由于具备一定的弹性,因此能够减少其与镜片之间的相互作用力,达到了保护镜片的效果。

42.具体的,弹簧压片131与压边部111之间通过螺丝132进行固定,便于工作人员拆装弹簧压片131以进行更换。

43.在本实施例中,在步骤d中,采用电子束蒸发的方式进行真空镀膜,电子束蒸发的阳极电压150-250伏,灯丝电流25-35安培,阳极电流5-8安培,真空度1.8-2.2x10-2帕。在上述参数下进行真空镀膜,能够保证膜稳定附着在镜片上,从而保证了镀膜效果。

44.具体的,在步骤d中,真空镀膜所采用的材料为二氧化硅或氧化钛或氧化钽;当材料为氧化钛时,镀膜过程中需要进行充氧,该充氧的数值为25-50sccm。即当需要使用低折射材料时,优选为二氧化硅,而当需要使用高折射材料时,优选为氧化钛或者氧化钽。而为了让氧化钛在真空镀膜时不会发生失氧现象,则在真空镀膜过程中始终对镜片位置处喷以流量为25-50sccm进行充氧。

45.在本实施例中,本发明还包括步骤e.把防污膜采用电阻蒸发或者电子束蒸发的方式镀至镜片上。即本发明需要现在镜片的基片上镀一层黑色的成像层,然后再镀一层增透膜以增加透光性,再把对应的防污膜堵在增透膜上,以达到防污防手汗等效果。本发明采用电阻蒸发或者电子束蒸发的方式进行镀膜,能够提升膜的均匀性,从而提升本发明的良品率。

46.具体的,基片两端分别应镀上增透膜,该增透膜具有以下结构:包括保护层、附着层以及n个折射层,n为自然数且6≤n≤8,n个折射层依此叠设后位于所述保护层与所述附着层之间,所述附着层与所述加硬层贴合,所述附着层由氧化硅铝制成,所述保护层由氧化铝制成。

47.即镀增透膜的方式如下:先镀上一层由氧化铝制成且厚度在 6-12nm的附着层,然后把多个折射层逐层进行镀膜,该多个折射层优选以“高折射材料-低折射材料-高折射材料-低折射材料

……”

这一结构设置,例如可为“五氧化三钛(即上述氧化钛材料)-二氧化硅 (即上述氧化硅材料)-五氧化三钛-二氧化硅

……”

这种结构进行6-8 层的镀膜,该折射层

每一层厚度为30-40nm;最后再把厚度为10-14nm 的氧化铝进行镀上作为保护层使用,通过氧化铝密集结构能够把折射层与外界隔离而提升使用寿命。在完成增透层的镀膜后,再把该 10-30nm的防污膜进行镀上,达到了避免污迹附着的效果。

48.在本实施例中,在步骤d中,镀膜空间的真空度为2*10-3

帕,温度为80-100℃。

49.在本实施例中,所述伞具2包括伞心21、外环22、传动件23以及若干个转动组件24,所述伞心21与所述外环22之间设置有多个连接件25,所述传动件23转动设置于所述伞心21,所述传动组件用于带动若干个转动组件24同时转动;转动组件24安装有至少一个治具1,治具1用于固定凸面镜片。

50.治具1与转动组件24间优选采用螺钉进行固定,然后把本发明安装至真空镀膜装置内以对治具1所固定的凸面镜片进行镀膜;在工作时,真空镀膜装置驱动本发明以伞心21为轴进行转动,并通过传动件23驱动多个转动组件24以垂直于伞心21的方向为轴进行转动,从而让治具1以及凸面镜片进行全方位的转动,以使得膜层能够均匀镀在凸面镜片上,起到了减少色差的效果。

51.在本实施例中,每相邻的两个连接件25之间设置有两个转动组件24,使得外环22与伞心21之间的连接受力较为均匀,保证本发明转动的稳定性。

52.在本实施例中,所述传动件233为公转齿轮,转动组件24包括定位座241、转动杆242、转动轮243、传动齿轮244以及多个安装工位245,定位座241设置于所述外环22,转动轮243和传动齿轮 244分别设置于转动杆242的两端,转动轮243转动设置于定位座 241,传动齿轮244与所述传动件23啮合,多个安装工位245均设置于转动杆242,安装工位245用于固定治具1。即通过公转齿轮与传动齿轮244啮合的方式,使得传动件23能同时驱动多个安装工作同时翻转,而真空镀膜装置可专门设置机构实现对于公转齿轮的驱动,或者让公转齿轮固定在真空镀膜装置而仅驱动伞心21进行转动以使得两者间具有相对转动即可,上述两种方式均能够实现让治具1同时在两个方向转动。

53.具体的,定位座241的顶部两侧分别设置有限位件246,两个限位件246之间形成用于容设转动轮243的转动槽。通过转动槽的设置,使得转动轮243在转动槽内能够与传动齿轮244进行同步转动,从而使转动杆242的转动保持平稳,且转动槽的限位也保证了转动杆242 不会与伞心21发生相对的位置变化。

54.在本实施例中,所述伞心21包括固定法兰,所述固定法兰用于安装至外界的真空镀膜装置。固定法兰便于工作人员把本发明安装至真空镀膜装置,从而提升了镀膜效率。

55.而本发明在使用时,是安装至对应的伞具2上;随后安装镜片,即:需要先把镜片(下简称镜片)通过压边结构13进行固定,以使得镜片被支撑结构12进行支撑而不会与底座11接触;然后即可进行抽真空以及镀膜,在抽真空时,由于通气孔14也对底座11与镜片之间的空间进行抽气,能够避免该空间内的空气因与外界压强不大而迫使镜片发生形变;且基于底座11的材料特性,其形变量较小而不会导致带动镜片变形,以及不会因放气而对镜片表面镀膜造成干涉,从而提升了镀膜效果和质量。

56.上述的伞具2虽具有自转功能,但是仅能够对镜片的凸面进行镀膜,能够通过多角度转动的方式提升膜层均匀性,减少镜片色差。但是该伞具2无法实现对于镜片的凹面进行镀膜,因此本实施例还提供了另一实施方式的伞具2,具体为:

57.所述伞具2包括伞心21、至少一个伞面32以及至少两根伞臂33,伞臂33均设置于所

述伞心21的侧壁,所述伞面32设置于相邻的两根伞臂33之间;所述伞面32可拆卸设置有至少一个治具1;伞臂33 远离所述散心的一端设置有限位杆331,限位杆331用于对所述伞面 32进行限位。该伞具2虽然镀膜均匀性不及上一种伞具2,但是其由于仅具有伞具2自身转动的效果,因此能够对镜片的凸面和凹面均实现镀膜。

58.实际使用时,伞臂33和伞面32的数量均为三个,三个伞臂33 以所述伞心21为圆形呈环形阵列设置,伞面32设置于相邻的两根伞臂33之间。通过伞心21、伞臂33和伞面32三者构成伞状结构,并把治具1可拆卸安装至伞面32上,即可构成能用于真空镀膜的结构,具体为:把伞心21安装至对应的真空镀膜机上,随后把安装有镜片的治具1装配至伞面32,之后让真空镀膜机工作,由真空镀膜机使得本发明处于真空状态下并进行转动和加热,从而把对应的膜系结构蒸发后镀在镜片上,达到了真空镀膜的效果。相较于现有技术,本发明结构简单,从而便于使用,且不会频繁地因出现故障而需要维修,提升了使用效果。

59.在本实施例中,伞臂33的底部设置有承托件(图中未视出),承托件用于托住所述伞面32,承托件与所述伞面32固定连接。承托件与伞面32之间可由螺丝132进行固定,保证了承托件与伞面32之间安装的便利性,并易于维护和更换零部件。

60.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。