信息处理装置、信息处理系统、信息处理方法

1.本技术为下述申请的分案申请:

2.原申请的申请日:2018年03月13日

3.原申请的申请号:201880004933.4

4.原申请的发明名称:信息处理装置、信息处理系统、信息处理方法、基板处理装置

5.相关申请

6.本技术主张2017年3月17日在日本技术的专利申请编号2017-52189、2017年5月18日在日本技术的专利申请编号2017-98691、2017年5月18在日本技术的专利申请编号2017-98899、2017年9月15日在日本技术的专利申请编号2017-177611、以及2018年2月2日在日本技术的专利申请编号2018-16875的利益,将该申请的内容援引于此。

技术领域

7.本技术关于信息处理装置、信息处理系统、信息处理方法、程序、基板处理装置、基准数据决定装置及基准数据决定方法。

背景技术:

8.半导体制造装置广泛使用以在腔室内形成真空环境的目的而将使用于半导体制造工序的气体从腔室内排气的真空泵。这种真空泵已知为具备罗茨型或螺旋型的泵转子的容积式型式的真空泵。

9.通常,容积式真空泵具备:配置于机壳内的一对泵转子;及用于旋转驱动该泵转子的马达。在一对泵转子间及泵转子与机壳的内面之间形成有微小的余隙,泵转子构成为不接触机壳而旋转。而后通过一对泵转子同步且彼此相反方向旋转,而将机壳内的气体从吸入侧输送至排出侧,并从连接于吸入口的腔室等排出气体。

10.使用于半导体制造工序的气体、或是使用的气体通过化学反应而生成的物质,有时含有当温度降低时会凝固或液化的成分。通常,上述的真空泵因为在输送气体过程产生压缩热,所以运转中的真空泵会达到某种程度高温。在因压缩热而高温化下仍无法比气体中的成分或生成物质凝固或液化温度还高的情况下,通过外部加热泵主体或流入气体的加热而维持真空泵的高温。使用上述真空泵,即使排出包含上述成分的气体时,气体中的成分或生成物质仍不致凝固或液化而会进行良好的真空排气。

11.但是,有的半导体制造工序在上述真空泵高温化下,仍无法防止使用的气体或来自使用的气体的生成物质液化、凝固。在该工序下继续运转真空泵的话,则该凝固的生成物(反应生成物)会堆积在泵转子间或泵转子与机壳的间隙。而后,该生成物的堆积进行的话,在真空泵运转中由于对真空泵施加过度的负荷,会导致在制造制程中真空泵停止,而对制造制程中的制品造成很大损害。

12.相对于此,专利文献1中揭示一种真空泵的故障诊断装置,其比较在真空泵的转子的旋转速度变化时所计测的状态变化量与正常时的状态变化量,当测定出的状态变化量比正常时的状态变化量大或小规定量时,以视为异常的方式,来事前预测造成泵停止的原因,

防止因真空泵突然停止造成半导体晶片等的损伤。

13.在专利文献1的技术中,例如测定泵启动时从停止至达到额定旋转的状态变化量,来事前预测泵停止的原因。因而,不但泵启动时需要将泵的旋转速度提高至额定旋转速度,且无法在将泵的旋转速度提高至额定旋转速度以前预测泵停止的原因。

14.相对于此,专利文献2中揭示在真空泵启动时检测生成物堆积在真空泵的机壳内的状态,通过根据照该状况而对使用者输出提醒实施真空泵维修的维修信号,以防止在制造制程中真空泵停止。

15.现有技术文献

16.专利文献

17.专利文献1:日本特开2005-9337号公报

18.专利文献2:日本特开2011-202516号公报

19.专利文献3:日本特表2008-534831号公报

20.专利文献4:日本特开平11-62846号公报

技术实现要素:

21.一种实施方式的信息处理装置,检测有无由对象真空泵内生成的生成物所造成的真空泵异常,且具备:决定部,该决定部至少使用一个该对象真空泵或其他真空泵过去的对象状态量,该对象状态量为根据流入真空泵内的气体的负荷而变动的状态量,而决定该对象状态量的正常变动范围;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围,并输出比较结果。

附图说明

22.图1是表示从正常状态至故障的例的示意图。

23.图2是表示从正常状态至故障的时间推移例的示意图。

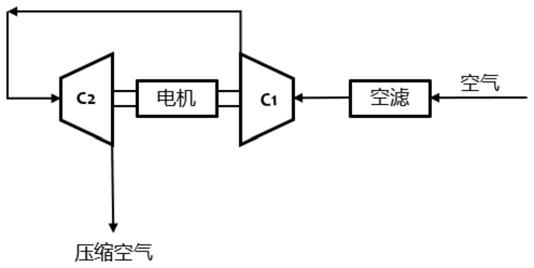

24.图3是本实施方式的半导体制造系统10的概略构成图。

25.图4是本实施方式的真空泵3的概略构造图。

26.图5是本实施方式的真空泵3的概略功能构成图。

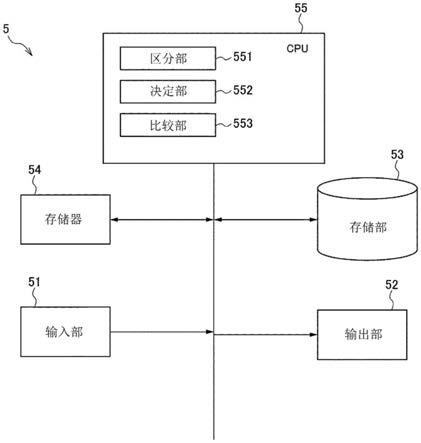

27.图6是本实施方式的信息处理装置5的概略构成图。

28.图7是表示驱动电流的电流有效值随时间变化一例的曲线图。

29.图8是比较在某个工序中的正常变动范围和当前数据的示意图。

30.图9是表示在工序1中驱动电流的电流有效值的变化程度的时间经过一例的示意图。

31.图10是表示决定正常变动范围的处理一例的流程图。

32.图11是表示检测有无由生成物所造成的异常的处理的一例的流程图。

33.图12是第二种实施方式的半导体制造系统10b的概略构成图。

34.图13是第二种实施方式的信息处理装置5b的概略构成图。

35.图14是表示bp电流与mp电流随时间变化一例的曲线图。

36.图15是表示增压泵的电流(bp电流)与主泵的电流(mp电流)随时间变化一例的曲线图。

37.图16是表示故障泵的特定工序异常发生次数随时间变化一例的曲线图。

38.图17是表示故障泵的全部工序发生异常累积次数随时间变化一例的曲线图。

39.图18是表示故障泵的全部工序发生异常累积次数随时间变化一例的曲线图。

40.图19是表示故障泵的全部工序异常发生频率累积值随时间变化一例的曲线图。

41.图20是表示每个工序的要素数据制作流程的流程图。

42.图21是用于说明关于特定工序,从存储部53读取故障泵的各个要素数据的示意图。

43.图22是故障泵的异常发生频率累积值的频率曲线图的一例。

44.图23是表示工序1的异常发生频率累积值的范围、与对应于其范围的故障指数的对应关系表的一例。

45.图24是表示故障指数输出处理流程的第一例的流程图。

46.图25是表示工序1的异常发生次数累积值的范围、与对应于其范围的故障指数的对应关系表的一例。

47.图26是表示工序1的异常发生频率累积值的变化率、与对应于其范围的故障指数的对应关系表的一例。

48.图27是表示异常发生频率累积值的开始变化时间点的范围与异常发生频率累积值的变化值的范围的组合、与对应于其组合的故障指数的对应关系表的一例。

49.图28是表示工序1的异常发生频率累积值曲线的积分值范围、与对应于其范围的故障指数的对应关系表的一例。

50.图29是用于说明全部工序累计要素数据的示意图。

51.图30是故障泵的全部工序异常发生频率累积值的频率曲线图的一例。

52.图31是表示全部工序异常发生频率累积值的范围、与对应于其范围的故障指数的对应关系表的一例。

53.图32是表示故障指数输出处理流程的第二例的流程图。

54.图33是表示工序1异常发生次数累积值的频率曲线图、与工序1异常发生次数累积值与继续运转概率的关系的曲线图的一例。

55.图34是表示工序1异常发生频率累积值的范围、与对应于其范围的继续运转指数的对应关系表的一例。

56.图35是表示继续运转指数输出处理流程的第一例的流程图。

57.图36是表示全部工序异常发生次数累积值的频率曲线图、与全部工序异常发生次数累积值与继续运转概率的关系的曲线图的一例。

58.图37是表示全部工序异常发生频率累积值的范围、与对应于其范围的继续运转指数的对应关系表的一例。

59.图38是表示继续运转指数输出处理流程的第二例的流程图。

60.图39是第二种实施方式的变形例的基板处理装置100。

61.图40是第三种实施方式的半导体制造系统210的概略构成图。

62.图41是第三种实施方式的真空泵203的概略功能构成图。

63.图42是第三种实施方式的信息处理装置205的概略构成图。

64.图43是存储于存储部253的表格t1的一例。

65.图44是表示第三种实施方式的比较处理流程的一例的流程图。

66.图45是第三种实施方式的变形例的基准数据决定装置220的概略构成图。

67.图46是存储于存储部223的表格t2的一例。

68.图47是表示第三种实施方式的变形例的基准数据抽出处理一例的流程图。

69.图48是表示某个故障真空泵中的马达238的电流有效值i与时间的关系一例的曲线图。

70.图49是统计故障真空泵时的参数α的频率曲线图一例。

71.图50是表示某个故障真空泵中的马达238的电流有效值i与时间的关系其他例的曲线图。

72.图51a是统计已故障的真空泵在故障前的异常发生次数时的异常发生次数的频率曲线图一例。

73.图51b是描绘故障真空泵异常发生次数的统计量随时间变化、与当前运转中的泵的异常发生次数的曲线图一例。

74.图52是表示某个故障真空泵中的马达238的电流有效值i与时间的关系第三例的曲线图。

75.图53是统计已故障的真空泵在即将故障之前的规定期间发生异常的间隔时,即将故障之前发生异常的间隔的频率曲线图一例。

76.图54a是运转中的真空泵发生异常的间隔随时间变化一例。

77.图54b是描绘故障真空泵的区间统计量随时间变化、与当前运转中的泵异常发生次数的曲线图一例。

78.图54c是表示马达238的电流有效值i与运转时间的关系第四例的曲线图。

79.图55是第四种实施方式的半导体制造系统210b的概略构成图。

80.图56是第五种实施方式的半导体制造系统210c的概略构成图。

81.图57是第六种实施方式的半导体制造系统210d的概略构成图。

82.图58是第七种实施方式的半导体制造系统310的概略构成图。

83.图59是第七种实施方式的真空泵303的概略功能构成图。

84.图60是第七种实施方式的信息处理装置305的概略构成图。

85.图61是存储于存储部353的表格t31的一例。

86.图62是表示第七种实施方式的比较处理流程的一例的流程图。

87.图63是第七种实施方式的变形例的基准数据决定装置320的概略构成图。

88.图64是存储于存储部323的表格t32的一例。

89.图65是第七种实施方式的变形例的基准数据抽出处理一例的流程图。

90.图66是表示某个可继续运转真空泵中的马达338的电流有效值i与运转时间的关系一例的曲线图。

91.图67是经过设定时间ts时统计可继续运转的真空泵时参数α的频率曲线图一例。

92.图68是表示在某个可继续运转的真空泵中的马达338的电流有效值i与运转时间的关系其他例的曲线图。

93.图69a是经过设定时间ts时,统计可继续运转的真空泵故障前的异常发生次数时,异常发生次数的频率曲线图的一例。

94.图69b是描绘无故障而返回的真空泵的异常发生次数统计量随时间变化、与当前运转中的泵的异常发生次数的曲线图一例。

95.图70是表示某个可继续运转的真空泵中的马达338的电流有效值i与运转时间的关系第三例的曲线图。

96.图71是关于可继续运转的真空泵,统计要经过设定时间ts前的规定期间发生异常的间隔时,要经过设定时间ts前发生异常的间隔的频率曲线图一例。

97.图72a是运转中的真空泵发生异常的间隔随时间变化一例。

98.图72b是描绘无故障而返回的真空泵的区间统计量随时间变化、与当前运转中的泵的异常发生次数的曲线图一例。

99.图72c是表示马达338的电流有效值i与运转时间的关系第四例的曲线图。

100.图73是第八种实施方式的半导体制造系统310b的概略构成图。

101.图74是第九种实施方式的半导体制造系统310c的概略构成图。

102.图75是第十种实施方式的半导体制造系统310d的概略构成图。

103.图76是表示第十一种实施方式的第一信息处理装置的输入输出关系的方块图。

104.图77是表示第十一种实施方式的第一信息处理装置的概略构成方块图。

105.图78a是表示运转时间与真空泵的平均电流值的关系一例的曲线图。

106.图78b是表示运转时间与尖峰值发生次数的关系一例的曲线图。

107.图79是真空泵群组的说明图。

108.图80是表示关于存储于存储部的状态量表的一例图。

109.图81是表示第一信息处理装置的处理一例的流程图。

110.图82是表示第十一种实施方式的半导体制造系统的概略构成方块图。

111.图83是表示第十一种实施方式的第二信息处理装置的概略构成方块图。

112.图84是通过运算部储存于存储部的表格的一例。

113.图85是表示第二信息处理装置的处理一例的流程图。

114.图86是表示第十二种实施方式的半导体制造系统的概略构成方块图。

115.图87是表示第十三种实施方式的半导体制造系统的概略构成方块图。

具体实施方式

116.但是,专利文献2的技术仍然存在仅能在启动真空泵时的有限的时间点,预测随着真空泵由生成物所造成的异常而导致真空泵停止的状况的问题。

117.[实施方式]

[0118]

希望提供一种在真空泵继续运转中的任意时间点,预测随着真空泵由生成物所造成的异常而导致真空泵停止的状况,可降低对半导体制造装置内的制造制程中的制品造成损害的可能性的信息处理装置、信息处理系统、信息处理方法及程序。

[0119]

一种实施方式的第一方式的信息处理装置,检测有无由对象真空泵内生成的生成物所造成的真空泵异常,且具备:决定部,该决定部至少使用一个所述对象真空泵或其他真空泵的过去的对象状态量,而决定该对象状态量的正常变动范围,该对象状态量为根据流入真空泵内的气体负荷而变动的状态量;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围,并输出比较结果。

[0120]

采用该构成时,通过决定对象状态量由于生成物以外的因素的正常变动范围或正常时间变动行为,在真空泵的继续运转中,比较该正常变动范围或正常时间变动行为和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵的运转前的运转期间,检测有无由对象真空泵内生成的生成物所造成的真空泵异常。由此,在真空泵继续运转中的任意时间点预测随着真空泵由生成物所造成的异常而导致真空泵停止的状况,可降低对半导体制造装置内的制造制程中的制品造成损害的可能性。

[0121]

一种实施方式的第二方式的信息处理装置,是关于第一方式的信息处理装置,所述决定部根据所述对象真空泵内的压力或所述其他真空泵内的压力,修正所述过去的对象状态量,并使用经修正的过去的对象状态量来决定所述正常变动范围或所述正常时间变动行为,所述比较部根据所述对象真空泵内的压力或所述其他真空泵内的压力,修正所述对象真空泵的当前的对象状态量,并比较修正后的对象状态量和所述正常变动范围或所述正常时间变动行为。

[0122]

采用该构成时,当修正对象状态量(例如电流值)因压力的变化,而修正后的对象状态量脱离正常变动范围或正常时间变动行为时,可判定为异常。因而,可使判定精准度提高。

[0123]

一种实施方式的第三方式的信息处理装置,是关于第一或第二方式的信息处理装置,所述决定部在所述对象真空泵运转后,根据每个规定次数量的工序的对象信息量,按每个该工序决定所述对象状态量的正常变动范围或所述正常时间变动行为,所述比较部按每个对应的工序比较所述对象真空泵的当前的对象状态量和所述对象状态量的所述正常变动范围或所述正常时间变动行为。

[0124]

采用该构成时,可按每个对应的工序检测有无由生成物所造成的异常。因而,可使有无由生成物所造成的异常的检测精准度提高。

[0125]

一种实施方式的第四方式的信息处理装置,是关于第一至第三方式中任何一个方式的信息处理装置,所述正常变动范围是正常状态时所述对象状态量随时间变化的变动范围,所述比较部比较所述对象真空泵的当前的对象状态量随时间变化、和所述正常状态时所述对象状态量随时间变化的变动范围。

[0126]

采用该构成时,可通过比较彼此随时间变化来检测有无由生成物所造成的异常。因而,可使有无由生成物所造成异常的检测精准度提高。

[0127]

一种实施方式的第五方式的信息处理装置,是关于第一至第四方式中任何一个方式的信息处理装置,进一步具备区分部,该区分部将所述对象状态量大小、变动的大小、及/或变动周期为不同的期间区分为不同的工序,所述决定部按每个所述经区分的工序,决定所述对象真空泵的当前的对象状态量的所述正常变动范围或所述正常时间变动行为,所述比较部按每个所述经区分的工序,比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为。

[0128]

采用该构成时,可自动区分成工序,且按每个该经区分的工序检测有无由生成物所造成的异常。因而,可减少检测有无由生成物所造成的异常而花费的劳力。

[0129]

一种实施方式的第六方式的信息处理装置,是关于第一至第四方式中任何一个方式的信息处理装置,进一步具备区分部,该区分部将在所述对象真空泵所连通的半导体制造装置的工序中所使用的气体种类及气体流量为不同的期间区分为不同工序,所述决定部

按每个所述经区分的工序,决定所述对象真空泵的当前的对象状态量的所述正常变动范围或所述正常时间变动行为,所述比较部按每个所述经区分的工序,比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为。

[0130]

采用该构成时,可自动区分成工序,且按每个该经区分的工序检测有无由生成物所造成的异常。因而,可减少检测有无由生成物所造成的异常而花费的劳力。

[0131]

一种实施方式的第七方式的信息处理装置,是关于第一至第六方式中任何一个方式的信息处理装置,其根据在所述对象真空泵连通的半导体制造装置中按每个工序的所述对象状态量的变化程度,来判定有无由生成物所造成的异常。

[0132]

采用该构成时,可检测有无由生成物所造成的异常。

[0133]

一种实施方式的第八方式的信息处理装置,是关于第一至第七方式中任何一个方式的信息处理装置,所述比较部输出经判断为有在对象真空泵内生成的由生成物所造成的异常的数据作为所述比较的结果。

[0134]

采用该构成时,真空泵的管理者可掌握经判断为有异常的数据。

[0135]

一种实施方式的第九方式的信息处理装置,是关于第一至第八方式中任何一个方式的信息处理装置,所述其他真空泵的规格与所述对象真空泵大致相同。

[0136]

采用该构成时,可使用至少一个与对象真空泵的规格大致相同的其他真空泵的过去的对象状态量,来决定该对象状态量的正常变动范围或正常时间变动行为。

[0137]

一种实施方式的第十方式的信息处理装置,是关于检测有无由对象真空泵内生成的生成物所造成真空泵异常,且具备:决定部,该决定部根据所述对象真空泵连通的半导体制造装置的工艺处方信息,决定对象状态量的正常变动范围或正常时间变动行为,所述对象状态量系根据流入该真空泵内的气体负荷而变动的状态量;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为,并输出比较的结果。

[0138]

采用该构成时,检测有无由对象真空泵内生成的生成物所造成的异常的信息处理装置,且具备:决定部,该决定部根据所述对象真空泵连通的半导体制造装置的工艺处方信息,决定对象状态量的正常变动范围或所述正常时间变动行为,所述对象状态量根据流入该真空泵内的气体负荷而变动的状态量;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为,并输出比较的结果。

[0139]

一种实施方式的第十一方式的信息处理装置,是关于第一方式的信息处理装置,其中所述决定部使用对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量,而按每个工序决定该对象状态量的正常变动范围,所述对象状态量是根据流入真空泵内的气体负荷而变动的状态量,所述比较部按每个工序比较运转中的对象真空泵的对象状态量和所述正常变动范围,检测已从所述正常变动范围脱离的异常数据,并进一步具备判定基准决定部,该判定基准决定部按真空泵有无故障,分别使用与对象工序或全部工序异常发生数相关的对象参数的统计值,决定用于判定故障可能性或继续运转可能性的泵状态判定基准或者是用于判断是否输出警报的警报判断基准。

[0140]

采用该构成时,信息处理装置可使用泵状态判定基准来判定运转中的对象真空泵的故障可能性或继续运转可能性,或是可对于运转中的对象真空泵使用该判断基准判断是否输出警报。

[0141]

一种实施方式的第十二方式的信息处理装置,是关于第十一方式的信息处理装置,进一步具备输出部,该输出部比较与所述运转中的对象真空泵的对象工序或全部工序异常发生数相关的对象参数的统计值、和通过所述判定基准决定部所决定的所述泵状态判定基准,输出泵状态诊断值,所述泵状态诊断值包含表示故障可能性的故障指数或表示继续运转可能性的继续运转指数。

[0142]

采用该构成时,由于运转中的对象泵的管理者可掌握故障可能性或继续运转可能性,因此,可使在故障前能进行真空泵的更换或维修的可能性提高。

[0143]

一种实施方式的第十三方式的信息处理装置,是关于第十二方式的信息处理装置,其中所述判定基准决定部对于已故障的真空泵,通过统计与对象工序或全部工序的异常发生数相关的对象参数,决定对象参数的统计值与所述故障指数的对应关系作为所述泵状态判定基准,所述输出部通过比较与所述运转中的对象泵的对象工序或全部工序的异常发生数相关的对象参数的统计值、和所述对应关系,而输出所述故障指数。

[0144]

采用该构成时,由于运转中的对象泵的管理者可掌握故障可能性,因此,可使在故障前能进行真空泵的更换或维修的可能性提高。

[0145]

一种实施方式的第十四方式的信息处理装置,是关于第十二方式的信息处理装置,其中所述决定部对于无故障而继续运转的真空泵,通过统计与对象工序或全部工序的异常发生数相关的对象参数,决定对象参数的统计值与所述继续运转指数的对应关系作为判定基准,所述输出部通过比较与所述运转中的对象泵的对象工序或全部工序的异常发生数相关的对象参数的统计值、和所述对应关系,而输出所述继续运转指数。

[0146]

采用该构成时,由于运转中的对象泵的管理者可掌握继续运转可能性,因此,可使在故障前能进行真空泵的更换或维修的可能性提高。

[0147]

一种实施方式的第十五方式的信息处理装置,是关于第十一方式的信息处理装置,进一步具备警报输出部,该警报输出部比较与对象泵的对象工序或全部工序的异常发生数相关的对象参数的统计值、和通过所述判定基准决定部所决定的警报判断基准,并根据比较结果输出警报。

[0148]

采用该构成时,由于运转中的对象泵的管理者可掌握该对象泵的继续运转可能性,因此,可使该对象泵在故障前能进行更换或维修的可能性提高。

[0149]

一种实施方式的第十六方式的信息处理装置,是关于第十一至第十五方式中任何一个方式的信息处理装置,进一步具备区分部,该区分部按每个工序分割所述对象真空泵的过去的对象状态量或所述其他真空泵的过去的对象状态量,所述决定部按每个所述经分割的工序决定所述对象状态量的正常变动范围。

[0150]

采用该构成时,可按每个工序决定对象状态量的正常变动范围。

[0151]

一种实施方式的第十七方式的信息处理装置,如第十六方式的信息处理装置,所述区分部将从除害装置输入的开始成膜信号中所包含的开始成膜时间点作为起点,按每个工序分割所述对象真空泵的过去的对象状态量或所述其他真空泵的过去的对象状态量。

[0152]

采用该构成时,可按每个工序确实分割对象状态量。

[0153]

一种实施方式的第十八方式的信息处理装置,是关于第十六方式的信息处理装置,所述真空泵设有气体传感器,该气体传感器计测所述真空泵内的特定气体的浓度,所述区分部根据通过所述气体传感器检测出的传感值决定开始成膜时间点,并将该开始成膜时

间点作为起点,按每个工序分割所述对象真空泵的过去的对象状态量或所述其他真空泵的过去的对象状态量。

[0154]

采用该构成时,可按每个工序确实分割对象状态量。

[0155]

一种实施方式的第十九方式的信息处理装置,是关于第十一至第十八方式中任何一个方式的信息处理装置,与所述异常发生数相关的对象参数,是异常发生次数、或是将特定工序的异常发生次数除以该特定工序期间而得的异常发生频率。

[0156]

采用该构成时,由于使用异常发生次数或异常发生频率的统计值(例如,异常发生次数累积值或异常发生频率累积值)来决定泵状态判定基准,因此可使判定故障可能性或继续运转可能性的精准度提高。

[0157]

一种实施方式的第二十方式的信息处理系统,检测有无由对象真空泵内生成的生成物所造成的真空泵异常,且具备:决定部,该决定部至少使用一个所述对象真空泵或其他真空泵的过去的对象状态量,而决定该对象状态量的正常变动范围或正常时间变动行为,该对象状态量是根据流入真空泵内的气体负荷而变动的状态量;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为,并输出比较结果。

[0158]

采用该构成时,通过决定对象状态量由于生成物以外的因素的正常变动范围或正常时间变动行为,在真空泵的继续运转中,比较该正常变动范围或正常时间变动行为和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵的运转前的运转期间,检测有无由对象真空泵内生成的生成物所造成异常。由此,在真空泵继续运转中的任意时间点预测随着真空泵因由生成物所造成的异常导致真空泵停止的状况,可降低对半导体制造装置内的制造制程中的制品造成损害的可能性。

[0159]

一种实施方式的第二十一方式的信息处理方法,检测有无由对象真空泵内生成的生成物所造成的真空泵异常的信息处理方法,且具有以下工序:至少使用一个所述对象真空泵或其他真空泵过去的对象状态量,决定该对象状态量的正常变动范围或正常时间变动行为,该对象状态量是根据流入真空泵内的气体负荷而变动的状态量;及比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为,并输出比较结果。

[0160]

采用该构成时,通过决定对象状态量由于生成物以外的因素的正常变动范围或正常时间变动行为,并在真空泵的继续运转中,比较该正常变动范围或正常时间变动行为和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵的运转前的运转期间,检测有无由对象真空泵内生成的生成物所造成异常。由此,在真空泵继续运转中的任意时间点预测随着真空泵因由生成物所造成异常导致真空泵停止的状况,可降低对半导体制造装置内的制造制程中的制品造成损害的可能性。

[0161]

一种实施方式的第二十二方式的信息处理程序,是检测有无由对象真空泵内生成的生成物所造成的真空泵异常的程序,且是使计算机发挥以下功能的程序:决定部,该决定部至少使用一个所述对象真空泵或其他真空泵的过去的对象状态量,决定该对象状态量的正常变动范围或正常时间变动行为,该对象状态量是根据流入真空泵内的气体负荷而变动的状态量;及比较部,该比较部比较所述对象真空泵的当前的对象状态量和所述正常变动范围或所述正常时间变动行为,并输出比较结果。

[0162]

采用该构成时,通过决定对象状态量由于生成物以外的因素的正常变动范围或正常时间变动行为,并在真空泵的继续运转中,比较该正常变动范围或正常时间变动行为和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵的运转前的运转期间,检测有无由对象真空泵内生成的生成物所造成异常。由此,在真空泵继续运转中的任意时间点预测随着真空泵因由生成物所造成异常导致真空泵停止的状况,可降低对半导体制造装置内的制造制程中的制品造成损害的可能性。

[0163]

一种实施方式的第二十三方式的基板处理装置,具有:腔室成膜炉,该腔室成膜炉导入成膜用气体进行基板成膜;真空泵,该真空泵连通于所述腔室成膜炉;除害装置,该除害装置处理所述真空泵的排放气体;及控制装置,该控制装置控制所述真空泵;且连续地处理多个基板的基板处理装置,所述控制装置具有:生成电路,该生成电路使所述真空泵启动,而将所述腔室成膜炉形成为规定真空程度后,将从所述除害装置输入的开始成膜信号中所包含的开始成膜时间点作为起点,按每个工序分割从存储装置读取出的对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量,而生成经分割的对象状态量;及决定电路,该决定电路按每个所述经分割的对象状态量决定对象状态量的正常变动范围,所述对象状态量是根据流入真空泵内的气体负荷而变动的状态量。

[0164]

采用该构成时,通过决定对象状态量由于生成物以外的因素的正常变动范围,并在真空泵的继续运转中,比较该正常变动范围和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵的运转前的运转期间,检测有无由对象真空泵内生成的生成物所造成异常,由此,在真空泵继续运转中的任意时间点预测随着真空泵由生成物所造成异常导致真空泵停止的状况,可降低对腔室成膜炉内的制造制程中的制品造成损害的可能性。

[0165]

一种实施方式的第二十四方式的信息处理装置,其具备比较部,该比较部参照存储部,比较从运转中的真空泵的状态量数据所检测出的异常数据的倾向、和存储于所述存储部的基准数据,并输出比较结果,所述存储部存储有使用已故障的真空泵的状态量数据中检测出的异常数据倾向所决定的用于判定到达故障的可能性的基准数据。

[0166]

采用该构成时,由于可掌握真空泵到达故障的可能性,因此可降低在制造制程中真空泵停止,对制造制程中的制品造成严重损害的危险性。

[0167]

一种实施方式的第二十五方式的信息处理装置,是关于第二十四方式的信息处理装置,其中所述比较部判定所述比较结果、真空泵到达故障的可能性,而输出判定结果作为所述比较结果。

[0168]

采用该构成时,由于输出真空泵到达故障的可能性,因此真空泵的管理者可掌握真空泵到达故障的可能性。

[0169]

一种实施方式的第二十六方式的信息处理装置,是关于第二十五方式的信息处理装置,所述存储部中将真空泵的属性与所述基准数据相关连而存储,所述比较部比较从所述运转中的真空泵的状态量检测出的异常数据的倾向、和所述存储部中与该运转中的真空泵的属性相关连而存储的基准数据。

[0170]

采用该构成时,由于可按真空泵的每个属性进行比较,因此可使到达故障的可能性的判定精准度提高。

[0171]

一种实施方式的第二十七方式的信息处理装置,是关于第二十四至二十六方式中

任何一个方式的信息处理装置,所述存储部将半导体制造装置的制造工序与所述基准数据相关连而存储,所述比较部比较从所述运转中的真空泵的状态量检测出的异常数据的倾向、和所述存储部中与连接该运转中的真空泵的半导体制造装置的当前制造工序相关连而存储的基准数据。

[0172]

采用该构成时,由于可按半导体制造装置的每个制造工序进行比较,因此可使到达故障的可能性的判定精准度提高。

[0173]

一种实施方式的第二十八方式的信息处理装置,是关于第二十四至二十七方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较基于所述运转中的真空泵状态量的值、和基于已故障的真空泵故障时状态量的值的统计量,并其根据比较结果进行通报。

[0174]

采用该构成时,可在运转中的真空泵的状态量接近已故障的真空泵故障时的状态量时通报,可在真空泵故障之前进行真空泵的维修或更换。

[0175]

一种实施方式的第二十九方式的信息处理装置,是关于第二十四至二十八方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较所述运转中的真空泵的状态量异常发生次数、和已故障的真空泵故障前状态量的异常发生次数的统计量,并根据比较结果进行通报。

[0176]

采用该构成时,可在运转中的真空泵的状态量接近已故障的真空泵在故障前异常发生次数时通报,可在真空泵故障之前进行真空泵的维修或更换。

[0177]

一种实施方式的第三十方式的信息处理装置,是关于第二十四至二十九方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较所述运转中的真空泵状态量发生异常的间隔,和已故障的真空泵在故障前状态量发生异常的间隔的统计量,并根据比较结果进行通报。

[0178]

采用该构成时,可在运转中的真空泵的状态量接近故障前的状态量发生异常的间隔时通报,可在真空泵故障前进行真空泵的维修或更换。

[0179]

一种实施方式的第三十一方式的信息处理装置,是关于第二十八至三十方式中任何一个方式的信息处理装置,所述比较部进行处理根据连接有所述运转中的真空泵的半导体制造装置的制造工序的时间或制造工序次数变更通报的时间点。

[0180]

采用该构成时,可根据连接有运转中的真空泵的半导体制造装置的制造工序时间或制造工序次数改变通报的时间点。因而,虽然连接有运转中的真空泵的半导体制造装置的制造工序时间或成膜处理次数越多,故障风险越高,但通过通报的时间点提前,可在真空泵故障之前进行真空泵的维修或更换。

[0181]

一种实施方式的第三十二方式的基准数据决定装置,其具备决定部,该决定部参照存储部,而决定使用所述异常数据的倾向用于判定到达故障可能性的基准数据,所述存储部存储有在已故障的真空泵的状态量数据中检测出的异常数据。

[0182]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵到达故障的可能性。

[0183]

一种实施方式的第三十三方式的信息处理装置,是关于第三十二方式的信息处理装置,其中所述决定部按真空泵的每个属性决定所述基准数据。

[0184]

采用该构成时,由于会按真空泵的每个属性制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和对应于该运转中的真空泵所属属性的真空泵的基准数据比较。由此,可使真空泵到达故障的可能性的判定精准度提高。

[0185]

一种实施方式的第三十四方式的信息处理装置,是关于第三十二或三十三方式的信息处理装置,其中所述决定部按半导体制造装置的每个制造工序决定所述基准数据。

[0186]

采用该构成时,由于会按半导体制造装置的每个成膜工序制作基准数据,因此和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和对应于连接了该真空泵的半导体制造装置的成膜工序的基准数据比较。由此,可使真空泵到达故障的可能性的判定精准度提高。

[0187]

一种实施方式的第三十五方式的信息处理方法,其具有如下工序:参照存储部,比较从运转中的真空泵的状态量数据检测出的异常数据的倾向、和存储于所述存储部的基准数据,而输出比较结果的工序,所述存储部存储有使用已故障的真空泵的状态量数据中检测出的异常数据的倾向所决定的用于判定到达故障的可能性的基准数据。

[0188]

采用该构成时,由于可掌握真空泵到达故障的可能性,因此可降低在制造制程中真空泵停止对制造制程中的制品造成严重损害的危险性。

[0189]

一种实施方式的第三十六方式的基准数据决定方法,其具有如下工序:参照存储部,而决定使用所述异常数据的倾向用于判定到达故障的可能性的基准数据的工序,所述存储部存储有已故障的真空泵的状态量数据中检测出的异常数据。

[0190]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵到达故障的可能性。

[0191]

一种实施方式的第三十七方式的信息处理程序,是用于使计算机发挥比较部的功能的程序,该比较部参照存储部,比较从运转中的真空泵的状态量数据检测出的异常数据的倾向、和存储于所述存储部的基准数据,而输出比较结果,所述存储部存储有使用已故障的真空泵的状态量数据中检测出的异常数据的倾向所决定,用于判定到达故障的可能性的基准数据。

[0192]

采用该构成时,由于可掌握真空泵到达故障的可能性,因此可降低在制造制程中真空泵停止对制造制程中的制品造成严重损害的危险性。

[0193]

一种实施方式的第三十八方式的信息处理程序,是用于使计算机发挥决定部的功能的程序,该决定部参照存储部,而决定使用所述异常数据的倾向用于判定到达故障可能性的基准数据,所述存储部存储有已故障的真空泵的状态量数据中检测出的异常数据。

[0194]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵到达故障的可能性。

[0195]

一种实施方式的第三十九方式的信息处理装置,其具备比较部,该比较部参照存储部,而比较从运转中的真空泵的状态量数据检测出的异常数据的倾向、和存储于所述存储部的基准数据,并输出比较结果,所述存储部存储有使用可继续运转的真空泵的状态量数据中检测出的异常数据倾向所决定,用于判定继续运转的可能性的基准数据。

[0196]

采用该构成时,由于可掌握真空泵到达故障的继续运转,因此可降低在制造制程

中真空泵停止而对制造制程中的制品造成严重损害的危险性。

[0197]

一种实施方式的第四十方式的信息处理装置,是关于第三十九方式的信息处理装置,其中所述比较部判定所述比较的结果、真空泵的继续运转的可能性,并输出判定结果作为所述比较结果。

[0198]

采用该构成时,由于会输出真空泵的继续运转的可能性,因此真空泵的管理者可掌握真空泵的继续运转的可能性。

[0199]

一种实施方式的第四十一方式的信息处理装置,是关于第三十九或四十方式的信息处理装置,所述存储部中将真空泵的属性与所述基准数据相关连而存储,所述比较部比较从所述运转中的真空泵的状态量检测出的异常数据的倾向、和所述存储部中与该运转中的真空泵的属性相关连而存储的基准数据。

[0200]

采用该构成时,由于可按真空泵的每个属性进行比较,因此可使继续运转的可能性的判定精准度提高。

[0201]

一种实施方式的第四十二方式的信息处理装置,是关于第三十九至四十一方式中任何一个方式的信息处理装置,所述存储部将半导体制造装置的成膜工序与所述基准数据相关连而存储,所述比较部比较从所述运转中的真空泵的状态量检测出的异常数据的倾向、和所述存储部中与连接该运转中的真空泵的半导体制造装置的当前成膜工序相关连而存储的基准数据。

[0202]

采用该构成时,由于可按导体制造装置的每个成膜工序进行比较,因此可使继续运转的可能性的判定精准度提高。

[0203]

一种实施方式的第四十三方式的信息处理装置,是关于第三十九至四十二方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较基于所述运转中的真空泵状态量的值、和基于可继续运转的真空泵设定期间的状态量的值的统计量,并根据比较结果进行通报。

[0204]

采用该构成时,可在运转中的真空泵的状态量从可继续运转的真空泵的状态量偏离时通报,可在真空泵故障之前进行真空泵的维修或更换。

[0205]

一种实施方式的第四十四方式的信息处理装置,是关于第三十九至四十三方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较所述运转中的真空泵的状态量异常发生次数、和可继续运转的真空泵在设定期间的状态量异常发生次数的统计量,并根据比较结果进行通报。

[0206]

采用该构成时,可在运转中的真空泵的状态量从可继续运转的真空泵的状态量偏离时通报,可在真空泵故障之前进行真空泵的维修或更换。

[0207]

一种实施方式的第四十五方式的信息处理装置,是关于第三十九至四十四方式中任何一个方式的信息处理装置,所述比较部进行如下控制:比较所述运转中的真空泵状态量发生异常的间隔、和可继续运转的真空泵在设定期间状态量发生异常的间隔的统计量,并根据比较结果进行通报。

[0208]

采用该构成时,可在运转中的真空泵的状态量从可继续运转的真空泵的状态量偏离时通报,可在真空泵故障前进行真空泵的维修或更换。

[0209]

一种实施方式的四十六方式的信息处理装置,是关于第四十三至四十五方式中任何一个方式的信息处理装置,所述比较部进行处理来根据连接有所述运转中的真空泵的半

导体制造装置的制造工序的时间或制造工序次数变更通报的时间点。

[0210]

采用该构成时,可根据连接有运转中的真空泵的半导体制造装置的制造工序时间或制造工序次数改变通报的时间点。因而,虽然连接有运转中的真空泵的半导体制造装置的制造工序时间或成膜处理次数越多,故障风险越高,但通过通报的时间点提前,可在真空泵故障之前进行真空泵的维修或更换。

[0211]

一种实施方式的第四十七方式的基准数据决定装置,其具备决定部,该决定部参照存储部,而决定使用所述异常数据的倾向用于判定继续运转可能性的基准数据,所述存储部存储有在可继续运转的真空泵的状态量数据中检测出的异常数据。

[0212]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵继续运转的可能性。

[0213]

一种实施方式的第四十八方式的信息处理装置,是关于第四十七方式的信息处理装置,所述决定部按真空泵的每个属性决定所述基准数据。

[0214]

采用该构成时,由于会按真空泵的每个属性制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和与该运转中的真空泵所属属性对应的真空泵的基准数据比较。由此,可使真空泵继续运转的可能性的判定精准度提高。

[0215]

一种实施方式的第四十九方式的信息处理装置,是关于第四十七或四十八方式的信息处理装置,所述决定部按半导体制造装置的每个制造工序决定所述基准数据。

[0216]

采用该构成时,由于会按半导体制造装置的每个制造工序制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和与连接有该真空泵的半导体制造装置的制造工序对应的基准数据比较。由此,可使真空泵继续运转的可能性的判定精准度提高。

[0217]

一种实施方式的第五十方式的信息处理方法,其具有如下工序:参照存储部,而比较从运转中的真空泵的状态量数据检测出的异常数据的倾向、和存储于所述存储部的基准数据,而输出比较结果,所述存储部存储有使用可继续运转的真空泵的状态量数据中检测出的异常数据的倾向所决定的用于判定继续运转的可能性的基准数据。

[0218]

采用该构成时,由于可掌握真空泵继续运转的可能性,因此可降低在制造制程中真空泵停止对制造制程中的制品造成严重损害的危险性。

[0219]

一种实施方式的第五十一方式的基准数据决定方法,其具有如下工序:参照存储部,而决定使用所述异常数据的倾向用于判定继续运转的可能性的基准数据,所述存储部存储有可继续运转的真空泵的状态量数据中检测出的异常数据。

[0220]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵继续运转的可能性。

[0221]

一种实施方式的第五十二方式的信息处理程序,是用于使计算机发挥比较部的功能的程序,该比较部参照存储部,而比较从运转中的真空泵的状态量数据检测出的异常数据的倾向、和存储于所述存储部的基准数据,而输出比较结果,所述存储部存储有使用可继续运转的真空泵的状态量数据中检测出的异常数据的倾向所决定的用于判定到达故障的可能性的基准数据。

[0222]

采用该构成时,由于可掌握真空泵继续运转的可能性,因此可降低在制造制程中真空泵停止对制造制程中的制品造成严重损害的危险性。

[0223]

一种实施方式的第五十三方式的信息处理程序,是用于使计算机发挥决定部的功能的程序,该决定部参照存储部,决定使用所述异常数据的倾向用于判定到达故障的可能性的基准数据,所述存储部存储有在可继续运转的真空泵的状态量数据中检测出的异常数据。

[0224]

采用该构成时,由于会制作基准数据,因此在和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,通过和该基准数据比较,可判定真空泵继续运转的可能性。

[0225]

一种实施方式的第五十四方式的信息处理装置,其具备:读取部,该读取部从存储装置读取对应于运转中的对象真空泵所属群组的共同条件,所述存储装置按每个该设定群组储存属于该设定群组的真空泵的异常数据发生倾向的共同条件,所述共同条件使用从属于真空泵的设定群组的真空泵状态量数据检测出的第一异常数据的发生倾向所决定;检测部,其从运转中的对象真空泵的状态量数据检测第二异常数据;及比较部,该比较部比较所述读取的共同条件和所述检测出的所述第二异常数据的发生倾向。

[0226]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向,和基于该对象真空泵所属群组过去的真空泵异常状态发生倾向的共同条件比较。因而,可从运转中的对象真空泵的异常状态诊断泵内部的状态。

[0227]

一种实施方式的第五十五方式的信息处理装置,是关于第五十四方式的信息处理装置,所述真空泵的设定群组是属于相同制造编号的真空泵的群组,所述比较部比较对应于与所述运转中的对象真空泵相同制造编号的真空泵的群组的所述共同条件、和所述运转中的对象真空泵的所述第二异常数据的发生倾向。

[0228]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向,和基于与该对象真空泵的制造编号相同真空泵的异常状态发生倾向的共同条件比较。因而,可使泵内部状态的诊断精准度提高。

[0229]

一种实施方式的第五十六方式的信息处理装置,是关于第五十四方式的信息处理装置,所述真空泵的设定群组是连接于属于相同制造编号的半导体制造装置的真空泵的群组,所述比较部比较与连接于半导体制造装置的真空泵群组对应的所述共同条件、和所述运转中的对象真空泵的所述第二异常数据的发生倾向,所述半导体制造装置是属于连接有所述运转中的对象真空泵的半导体制造装置相同制造编号。

[0230]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向、和根据过去已连接于连接该对象真空泵的半导体制造装置的真空泵的异常状态发生倾向的共同条件比较。因而,可使泵内部状态的诊断精准度提高。

[0231]

一种实施方式的第五十七方式的信息处理装置,是关于第五十四方式的信息处理装置,其中所述真空泵的设定群组是在相同制程中使用过的真空泵的群组,所述比较部比较对应于与使用所述运转中的对象真空泵的制程相同制程中使用过的真空泵群组的所述共同条件、和所述运转中的对象真空泵的所述第二异常数据的发生倾向。

[0232]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向、和基于使用该对象真空泵的制程相同制程中在过去使用过的真空泵的异常状态发生倾向的共同条件比较。

因而,可使泵内部状态的诊断精准度提高。

[0233]

一种实施方式的第五十八方式的信息处理装置,是关于第五十四至五十七方式中任何一个方式的信息处理装置,所述共同条件是根据在属于所述设定群组的真空泵的状态量数据中检测出的异常数据所设定的阈值,所述比较部比较所述阈值、和所述检测出的所述第二异常数据的发生倾向。

[0234]

采用该构成时,通过和根据在规定期间无故障而继续运转的真空泵的状态量数据中检测出的异常数据所设定的阈值比较,可使泵内部状态的诊断精准度提高。

[0235]

一种实施方式的第五十九方式的信息处理装置,是关于第五十八方式的信息处理装置,所述阈值是每单位时间特定的状态量离开设定范围的次数的阈值,所述比较部比较所述阈值、和从所述运转中的真空泵的状态量数据检测出的每单位时间所述特定的状态量离开设定范围的次数。

[0236]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0237]

一种实施方式的第六十方式的信息处理装置,是关于第五十四至五十七方式中任何一个方式的信息处理装置,所述共同条件是表示在属于所述设定群组的真空泵的状态量数据中检测出的异常的容许范围随时间变化的数据,所述比较部比较表示所述异常的容许范围随时间变化的数据、和从所述运转中的真空泵的状态量数据检测出的异常的时间序列数据。

[0238]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0239]

一种实施方式的第六十一方式的信息处理装置,是关于第六十方式的信息处理装置,所述表示异常的容许范围随时间变化的数据,是表示每单位时间特定的状态量离开设定范围的次数的容许范围随时间变化的数据,所述比较部比较表示所述容许范围随时间变化的数据、和从所述运转中的真空泵的状态量数据检测出的每单位时间所述特定状态量离开设定范围的次数的时间序列数据。

[0240]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0241]

一种实施方式的第六十二方式的信息处理装置,如第五十四至五十七方式中任何一个方式的信息处理装置,其中所述共同条件是表示基于在所述真空泵的状态量数据中检测出的异常而设定的发生异常规则的第一发生异常规则数据,所述比较部比较所述第一发生异常规则数据、和表示从所述运转中的对象真空泵的状态量数据检测出的发生异常规则的第二发生异常规则数据。

[0242]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0243]

一种实施方式的第六十三方式的信息处理装置,是关于第六十二方式的信息处理装置,所述第一发生异常规则数据是基于在所述真空泵的状态量数据中检测出的异常发生次数而设定的设定次数范围,所述比较部比较所述设定次数范围、和从所述运转中的对象真空泵的状态量数据检测出的异常发生次数,来决定从所述设定次数范围偏离的偏离程度。

[0244]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0245]

一种实施方式的第六十四方式的信息处理装置,是关于第六十三方式的信息处理装置,所述比较部根据所述偏离程度,将所述运转中的对象真空泵的状态划分成正常状态、需要注意状态、需要更换状态而进行判定。

[0246]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0247]

一种实施方式的第六十五方式的信息处理装置,是关于第五十四至六十四方式中任何一个方式的信息处理装置,所述比较部进行比较并进行数值化,并输出数值化数据作为比较结果。

[0248]

采用该构成时,可使泵内部状态的诊断精准度提高。

[0249]

一种实施方式的第六十六方式的信息处理装置,其具备:第一检测部,该第一检测部从真空泵的状态量数据检测第一异常数据;及决定部,该决定部使用从属于真空泵的设定群组的真空泵的状态量数据检测出的所述第一异常数据的发生倾向,按每个该设定群组决定属于该设定群组的真空泵的异常数据发生倾向的共同条件。

[0250]

采用该构成时,可按每个真空泵的设定群组决定真空泵的异常数据发生倾向的共同条件。

[0251]

一种实施方式的第六十七方式的信息处理系统,其具备:第一检测部,该第一检测部从真空泵的状态量数据检测第一异常数据;决定部,该决定部使用从属于真空泵的设定群组的真空泵的状态量数据检测出的所述第一异常数据的发生倾向,按每个该设定群组决定属于该设定群组的真空泵的异常数据发生倾向的共同条件;第二检测部,该第二检测部从运转中的对象真空泵的状态量数据检测第二异常数据;及比较部,该比较部比较对应于所述运转中的对象真空泵所属的群组的所述共同条件、和所述检测出的所述第二异常数据的发生倾向。

[0252]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向、和基于该对象真空泵所属的群组过去真空泵的异常状态发生倾向的共同条件比较。因而,可从运转中的对象真空泵的异常状态诊断泵内部状态。

[0253]

一种实施方式的第六十八方式的信息处理方法,其具有以下工序:从存储装置读取对应于运转中的对象真空泵所属的群组的共同条件;从运转中的对象真空泵的状态量数据检测第二异常数据;及比较所述读取的共同条件、和所述检测出的所述第二异常数据的发生倾向,所述存储装置按每个设定群组储存属于该设定群组的真空泵的异常数据发生倾向的共同条件,所述共同条件使用属于真空泵的设定群组的真空泵的状态量数据检测出的第一异常数据发生倾向而决定。

[0254]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向、和基于该对象真空泵所属的群组过去真空泵的异常状态发生倾向的共同条件比较。因而,可从运转中的对象真空泵的异常状态诊断泵内部状态。

[0255]

一种实施方式的第六十九方式的信息处理程序,是使计算机发挥以下元件功能的程序:读取部,该读取部从存储装置读取对应于运转中的对象真空泵所属的群组的共同条件;检测部,该检测部从运转中的对象真空泵的状态量数据检测第二异常数据;及比较部,该比较部比较所述读取的共同条件、和所述检测出的所述第二异常数据的发生倾向,所述存储部按每个设定群组储存属于该设定群组的真空泵的异常数据发生倾向的共同条件,所述共同条件使用属于真空泵的设定群组的真空泵的状态量数据检测出的第一异常数据发生倾向而决定。

[0256]

采用该构成时,可将运转中的对象真空泵的异常状态发生倾向、和基于该对象真空泵所属的群组过去真空泵的异常状态发生倾向的共同条件比较。因而,可从运转中的对

象真空泵的异常状态诊断泵内部状态。

[0257]

以下,一边参照图一边说明各种实施方式。但是,有时在不需要时,会省略详细的说明。例如,有时会省略已经熟知的事项的详细说明或对于实质上相同构成的重复说明。这是为了避免以下的说明过度冗长,以方便本领域技术人员了解。

[0258]

(第一种实施方式)

[0259]

图1是表示从正常状态至故障的例子的示意图。如图1所示,在初始状态s1,真空泵的机壳与转子之间存在余隙。通过使用真空泵而如状态s2所示,在机壳与转子附着或堆积生成物。此处,正常状态是在机壳与转子之间存在余隙的状态,且包含初始状态s1与状态s2。

[0260]

发生异常的瞬间,如状态s3所示,附着于机壳与转子的生成物接触。通过该生成物接触而如状态s4所示,机壳或转子的生成物剥落。然后,通过进一步使用真空泵则如状态s5所示,生成物在机壳与转子进一步附着或堆积。而后,终于如状态s6所示,附着于机壳与转子的生成物接触。然后,通过该生成物接触而如状态s5所示,机壳或转子的生成物一部分剥落。之后,状态s5与状态s6交替重复。之后,即使附着于机壳与转子的生成物接触,而这些生成物不会剥落情况下,则如状态s7所示,转子的旋转停止。由于该转子停止旋转,真空泵异常地停止,则判断为真空泵故障。

[0261]

图2是表示从正常状态至故障的时间推移例的示意图。如图2所示,真空泵在继续运转中交替地重复正常状态和附着于机壳与转子的生成物接触的异常状态。而后,即使附着于机壳与转子的生成物接触,而这些生成物不会剥落情况下,真空泵异常而停止,并判断为故障。

[0262]

为了防止真空泵因由生成物所造成异常导致真空泵停止,而对半导体制造装置内的制造制程中的制品造成损害,本实施方式使用真空泵继续运转中的状态量,检测有无由对象真空泵内生成的(例如凝固或液化)生成物所造成的真空泵异常。由此,当在对象真空泵的继续运转中检测出异常时,即可在此停止真空泵的运转,或是从此经过预设的容许期间后而停止真空泵的运转,而维修或更换真空泵。

[0263]

在该情况下,存在如下新课题:在真空泵的继续运转中,难以区别在真空泵内由凝固或液化的生成物所造成的状态量变动(异常变动)与由于其他的因素的状态量变动(正常变动)。

[0264]

本实施方式对于该问题,至少使用一个对象真空泵或其他真空泵过去的对象状态量,该对象状态量为根据流入该真空泵内的气体负荷而变动的状态量,来决定该对象状态量的正常变动范围或正常时间变动行为。此处所谓对象状态量,是根据流入真空泵内的气体负荷而变动的状态量中作为对象的状态量。此处所谓气体负荷,是根据气体种类及气体流量而变动的负担。接着,通过比较对象真空泵的当前的对象状态量与该正常变动范围或正常时间变动行为,来检测有无由生成物所造成异常。此处所谓状态量,是真空泵的状态量,且对象状态量中,例如为真空泵中包含的马达的驱动电流、马达的电力、转子的转数、真空泵的温度、真空泵内的压力、真空泵的振动数等,并使用这些计测值。此处所谓正常时间变动行为,是指真空泵的状态量随时间变动中正常的行为。此处所谓当前的对象状态量,除了在接近上述比较时刻获得的对象状态量或在上述比较时刻的最新对象状态量之外,亦包含决定该对象状态量的正常变动范围或正常时间变动行为时所使用的在过去的对象状态

量之后所取得的对象状态量。亦即,所谓过去,为至少比当前的对象状态量取得时早的时刻即可,过去的对象状态量为在至少比当前的对象状态量早的时刻所取得的对象状态量即可。

[0265]

图3是本实施方式的半导体制造系统10的概略构成图。如图3所示,本实施方式的半导体制造系统10具备:半导体制造装置1、真空泵3、连接半导体制造装置1与真空泵3的配管2、控制真空泵3的控制装置4、及信息处理装置5。半导体制造装置1具备:腔室成膜炉11、及控制腔室成膜炉11的控制部12。腔室成膜炉11与真空泵3经由配管2而连通,并通过真空泵3运转而排出腔室成膜炉11内的气体(gas)而被抽成大致真空。真空泵3也可具备罗茨转子,也可具备螺旋型的转子。此外,真空泵3也可是爪型或涡流型真空泵。此外,真空泵3也可是一段泵,也可是多段泵。本实施方式的信息处理装置5检测在对象真空泵3内有无由凝固或液化的生成物所造成的异常。

[0266]

图4是本实施方式的真空泵3的概略构造图。如图4所示,真空泵3具备:与配管2连通的增压泵31、主泵33、连通增压泵31与主泵33的配管32、连通于主泵33的配管34、及计测真空泵3内的压力的压力计35。作为本实施方式的一例,压力计35计测主泵33内的压力。

[0267]

另外,压力计35只要可计测真空泵3内的压力即可,也可设于配管2、增压泵31、配管32,而计测在各个位置的真空泵3内的压力。

[0268]

图5是本实施方式的真空泵3的概略功能构成图。如图5所示,真空泵3具备:电源36、输入与电源36连接的逆变器37、输入与逆变器37的输出连接的马达38、及连结于马达38的旋转轴的转子39。此外如上述,真空泵3具备压力计35。

[0269]

逆变器37将从电源36供给的交流电流进行频率变换,并将频率变换而获得的驱动电流供给至马达38。由此,马达38的旋转轴通过该驱动电流而旋转,通过转子39随其旋转,从配管2吸入的气体随着转子39的旋转依次输送至增压泵31、配管32、主泵33,并从配管34排出。如此,通过气体从配管2连续输送至配管34,而将连接于配管2的腔室成膜炉11内的气体进行真空排气。

[0270]

马达38将表示马达38的转数的转数信号输出至逆变器37。逆变器37将驱动电流的电流有效值与从转数信号获得的马达38的旋转速度供给至信息处理装置5。此外,将通过压力计35所计测的真空泵3内的压力值供给至信息处理装置5。

[0271]

图6是本实施方式的信息处理装置5的概略构成图。如图6所示,信息处理装置5具备:输入部51、输出部52、存储部53、存储器54、及cpu(中央处理单元(central processing unit))55。

[0272]

输入部51连接于逆变器37及压力计35,并将驱动电流的电流有效值、马达38的旋转速度、真空泵3内的压力值输入输入部51。输出部52按照cpu55的指令输出信息。存储部53储存有供cpu55执行的程序。存储器54暂时储存信息。cpu(中央处理单元(central processing unit))55读取并执行储存于存储部53的程序。由此,cpu(中央处理单元(central processing unit))55发挥区分部551、决定部552、及比较部553的功能。

[0273]

图7是表示驱动电流的电流有效值随时间变化一例的曲线图。如图7所示,半导体制造工序中包含:准备工序、执行成膜的成膜工序、后工序。其中,准备工序与后工序中包含工序1,准备工序中进一步包含工序2。成膜工序中包含工序3~5。作为本实施方式中的一例,通过区分部551将对象状态量(此处一例为驱动电流的电流有效值)的大小、变动的大

小、及/或变动周期为不同的期间区分为不同工序。通过该构成,可自动区分成工序,并按每个该经区分的工序可检测有无由生成物所造成的异常。因而可减少检测有无由生成物所造成的异常的劳力。

[0274]

图8是比较在某个工序中的正常变动范围和当前数据的示意图。在面向图8的左侧曲线图上表示某个工序中驱动电流的电流有效值随时间变化的正常变动范围r1。此外,图8右侧表示当前驱动电流的电流有效值随时间变化的曲线图,作为当前的数据。

[0275]

决定部552至少使用一个对象真空泵过去的对象状态量,该对象状态量为根据流入真空泵3内的气体负荷而变动的状态量(此处一例为驱动电流的电流有效值),而决定该对象状态量的正常变动范围或正常时间变动行为。

[0276]

决定部552在对象真空泵运转后,根据每规定次数量(例如10次)的工序的对象信息量,按每个该工序决定对象状态量的正常变动范围或正常时间变动行为。此时,如图8所示,决定部552按每个经区分的工序(参照图7)来决定对象真空泵当前的对象状态量随时间变化的正常变动范围(例如图8的正常变动范围r1)或正常时间变动行为(例如上升、下降、凸形、凹形等)。

[0277]

此时,决定部552也可根据对象真空泵3内的压力修正过去的对象状态量,并使用修正后的过去的对象状态量来决定正常变动范围或正常时间变动行为。此时,比较部553也可根据对象真空泵3内的压力或其他真空泵内的压力来修正对象真空泵3的当前的对象状态量,并比较修正后的对象状态量和正常变动范围或正常时间变动行为。具体而言,决定部552根据对象真空泵3内的压力值,由于对象状态量随着由气体量造成的负荷变动而变动,因此以消除该变动量的方式修正过去的对象状态量。此时,比较部553也可根据对象真空泵3内的压力值,修正对象真空泵3的当前的对象状态量,并比较修正后的对象状态量和修正后的正常变动范围或修正后的正常时间变动行为。通过该构成,修正由压力造成的对象状态量(例如电流值)的变化,修正后的对象状态量从正常变动范围或正常时间变动行为脱离时,可判定为异常。因而可使判定精准度提高。

[0278]

比较部553比较对象真空泵的当前的对象状态量和该正常变动范围或该正常时间变动行为,并输出比较结果。作为本实施方式中的一例,正常变动范围是正常状态时对象状态量随时间变化的变动范围,比较部553比较对象真空泵3的当前的对象状态量随时间变化、和正常状态时对象状态量随时间变化的变动范围。如此通过比较随时间变化的彼此,可检测有无由生成物所造成的异常。因而,可使检测有无由生成物所造成的异常的精准度提高。

[0279]

具体而言,例如图8所示,比较部553按每个对应工序比较对象真空泵3的当前的对象状态量随时间变化和对象状态量随时间变化的正常变动范围或正常时间变动行为。例如,比较部553按每个经区分的工序(参照图7)比较对象真空泵3的当前的对象状态量随时间变化和对象状态量随时间变化的正常变动范围。如图8所示,本实施方式中对象状态量随时间变化的正常变动范围是驱动电流有效值随时间变化的正常变动范围(例如图8的正常变动范围r1)作为一个例子,比较部553比较对象真空泵3的当前的对象状态量随时间变化和驱动电流有效值随时间变化的正常变动范围。

[0280]

图8的例中,比较部553比较该图8的正常变动范围r1和当前驱动电流的电流有效值随时间变化,当前驱动电流的电流有效值随时间变化落入该正常变动范围r1的情况下,

判断为正常,未落入的情况下判断为异常。比较部553例如将判断为因对象真空泵3内由凝固或液化的生成物所造成异常的数据输出,并储存于存储部53。由此,真空泵3的管理者可掌握判断为异常的数据。

[0281]

图9是表示在工序1中驱动电流的电流有效值的变化程度随时间经过的一例的示意图。图9中的各方块表示第1~n次的工序,各方块的纵轴方向长度是驱动电流的电流有效值的变化程度。图9中,按每次经过工序1的次数(run的次数),驱动电流的电流有效值的变化程度依次变大。此时,比较部553也可在对象状态量(此处中以驱动电流的电流有效值为一例)的变化程度按每次重复工序而有变大的倾向时,判定为由生成物所造成异常。如此,比较部553可根据在半导体制造装置1中按每个工序的对象状态量的变化程度来判定有无由生成物所造成的异常。由此,可检测有无由生成物所造成的异常。

[0282]

继续,参照图10及图11来说明检测有无由生成物所造成的异常的处理。图10是表示决定正常变动范围的处理一例的流程图。图10的处理例如在真空泵3运转后自动实施。

[0283]

(步骤s101)首先,cpu55以规定周期收集马达38的驱动电流的有效值,而储存于存储部53。

[0284]

(步骤s102)其次,区分部551将驱动电流的有效值的时间序列数据区分成工序,并按每个工序储存于存储部53。此时,例如区分部551区分成构成成膜工序(晶片装载~卸载)的工序。

[0285]

(步骤s103)其次,cpu55判定是否已区分规定的成膜次数量的数据。

[0286]

(步骤s104)在步骤s103中已区分规定的成膜次数量的数据时,决定部552按每个区分的工序统计处理每个工序的数据,决定驱动电流有效值的每个时间的正常变动范围。此处的正常变动范围包含正常变动幅度。

[0287]

(步骤s105)其次,决定部552对每个区分的工序将驱动电流有效值的正常变动范围储存于存储部53。

[0288]

图11是表示检测有无由生成物所造成异常的处理的一例的流程图。图11的处理在图10的处理完成后进行。

[0289]

(步骤s201)首先,cpu55以规定周期收集马达38的驱动电流的有效值。

[0290]

(步骤s202)其次,区分部551将驱动电流的有效值的时间序列数据区分成工序。

[0291]

(步骤s203)其次,比较部553按每个工序比较当前的驱动电流有效值和正常变动范围,并判定当前的驱动电流有效值是否正常。此时,例如将驱动电流有效值随时间变化离开正常变动范围的数据、在区分的工序内与驱动电流有效值的正常时间变动行为(例如上升、下降、凸形、凹形等)不同的数据、超出预设的正常变动范围的尖峰数据(瞬间变动数据)判定为异常。

[0292]

(步骤s204)在步骤s203中判定为当前的驱动电流有效值异常(不正常)时,比较部553将异常数据记录于存储部53。

[0293]

(步骤s205)其次,判定是否对全部工序已判定正常与否。首先,尚未对全部工序判定时,在以下工序执行步骤s203、s204的处理。另外,已对全部工序判定正常与否时,本流程图的处理结束。

[0294]

以上,本实施方式的信息处理装置5检测在对象真空泵3内有无由凝固或液化的生成物所造成异常。决定部552至少使用一个对象真空泵3过去的对象状态量,该对象状态量

为根据流入真空泵3内的气体负荷而变动的状态量,而决定该对象状态量的正常变动范围。比较部553比较对象真空泵3的当前的对象状态量和上述正常变动范围,并输出比较结果。

[0295]

采用该构成时,决定对象状态量由于生成物以外的因素的正常变动范围或正常时间变动行为,在真空泵3的继续运转中,通过比较该正常变动范围或正常时间变动行为和当前的对象状态量,可检测由于生成物的因素的异常。因而,可在要停止一次真空泵3的运转前的运转期间,检测对象真空泵3内有无由凝固或液化的生成物所造成异常。由此,在真空泵3继续运转中的任意时间点预测随着真空泵3由生成物所造成异常而导致真空泵3停止的状况,可降低对半导体制造装置1内的制造制程中的制品造成损害的可能性。

[0296]

另外,本实施方式中,作为根据流入真空泵3内的气体负荷而变动的状态量的对象状态量,设为驱动对象真空泵3中包含的马达38的驱动电流有效值,不过并不限于有效值,也可为峰值、平均值、中央值等其他电流值。此外,对象状态量不限于电流,也可为马达38的转数、马达38的电力、转子39的转数、真空泵3的温度、真空泵3的振动等的计测值。

[0297]

此外,本实施方式的决定部552对于一个对象状态量(以驱动电流有效值为一例)决定正常变动范围,但不限于此,也可对于多个对象状态量决定正常变动范围。此时,比较部553对于该多个正常变动范围,分别比较与其对应的对象真空泵3的当前的对象状态量,即使一个对象真空泵3的当前的对象状态量不包含在对应的正常变动范围时,也判定为异常,并输出及/或记录异常数据。

[0298]

此外,本实施方式的决定部552至少使用一个对象真空泵3的过去的对象状态量,该对象状态量为根据流入真空泵3内的气体负荷而变动的状态量,而决定该对象状态量的正常变动范围,但并非限于此。决定部552也可至少使用一个其他真空泵的过去的对象状态量而决定该对象状态量的正常变动范围。此处,其他真空泵的规格与对象真空泵大致相同。所谓规格与对象真空泵大致相同,例如包含机种相同、机种虽不同而规格相同或是大致相同。

[0299]

此外,区分部551也可将对象真空泵所连通的半导体制造装置1中的工序中使用的气体种类及气体流量为不同的期间区分作不同工序。即使如此,决定部552也同样地按每个区分的工序决定对象真空泵的当前的对象状态量的所述正常变动范围,比较部553也可按每个经区分的工序比较对象真空泵的当前的对象状态量与正常变动范围。

[0300]

此外,决定部552也可根据对象真空泵3所连通的半导体制造装置1的工艺处方信息,决定作为根据流入该真空泵3内的气体负荷而变动的状态量的对象状态量的正常变动范围。即使如此,比较部553也同样地也可比较对象真空泵3的当前的对象状态量与上述正常变动范围,并输出比较结果。

[0301]

采用该构成时,可在要停止一次真空泵3的运转前的运转期间,检测对象真空泵3内有无由凝固或液化的生成物所造成异常。由此,在真空泵3继续运转中的任意时间点预测随着真空泵3由生成物所造成异常导致真空泵3停止的状况,可降低对半导体制造装置1内的制造制程中的制品造成损害的可能性。

[0302]

另外,具备多个装置的信息处理系统,也可将本实施方式的信息处理装置5的各种处理分散在这些多个装置作处理。此外,本实施方式中,将控制装置4与信息处理装置5作为不同装置而说明,不过也可构成为控制装置4具备信息处理装置5。此外,也可将用于执行本实施方式的信息处理装置各处理的程序记录于计算机可读取的记录媒介,使记录于该记录

媒介的程序读入计算机系统,并通过处理器执行,来进行本实施方式的信息处理装置的上述各种处理。

[0303]

(第二种实施方式)

[0304]

继续,说明第二种实施方式。图12是第二种实施方式的半导体制造系统10b的概略构成图。与图1共同的元件注记共同编号,并省略其详细说明。第二种实施方式的半导体制造系统10b与第一种实施方式的半导体制造系统10比较,进一步具备:处理真空泵3的排放气体的除害装置7;及连接真空泵3与除害装置7的配管6。除害装置7经由信号线与半导体制造装置1连接,并从半导体制造装置1输入表示开始成膜的开始成膜信号。真空泵3经由信号线与该除害装置7连接,并从除害装置7输入该开始成膜信号。再者,在真空泵3中设有计测该真空泵3内的特定气体(例如氮)浓度的气体传感器8。再者,第二种实施方式的半导体制造系统10b中,将第一种实施方式的信息处理装置5变更成信息处理装置5b,而其处理内容不同。

[0305]

本技术的发明人通过使用与异常发生数相关的对象参数(例如异常发生次数或异常发生频率)的统计值(例如异常发生次数累积值或异常发生频率累积值),决定用于判定故障可能性或继续运转可能性的泵状态判定基准,并将运转中的对象参数的统计值和该泵状态判定基准比较,发现可使判定故障可能性或继续运转可能性的精准度提高。

[0306]

以下,使用图13说明对于该处理而安装的第二种实施方式的信息处理装置5b。图13是第二种实施方式的信息处理装置5b的概略构成图。如图13所示,第二种实施方式的信息处理装置5b与第一种实施方式的信息处理装置5比较,将cpu55变更成cpu55b。具体而言,cpu55b通过从存储部53读取程序来执行,而发挥区分部551、决定部552b、比较部553b、判定基准决定部554、输出部555、警报输出部556的功能。

[0307]

图14是表示增压泵的电流(bp电流)与主泵的电流(mp电流)随时间变化的一例的曲线图。如图14所示,bp电流与mp电流通过区分部551而区分成16个工序。如上述,对象状态量在根据流入真空泵内的气体负荷而变动的状态量中作为对象的状态量,本实施方式中以增压泵的电流作为一例而说明于下。此处所谓气体负荷,是根据气体种类及气体流量而变动的负担。

[0308]

图15是表示特定工序的bp电流的正常变动范围的一例的曲线图。图15表示通过区分部551按每个工序区分bp电流后对于特定工序的bp电流随时间变化的曲线图w11、及该bp电流的正常变动范围r11。该正常变动范围r11通过决定部552b来决定。

[0309]

此时,决定部552b使用对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量,该对象状态量为根据流入真空泵内的气体负荷而变动的状态量,按每个工序决定该对象状态量的正常变动范围。此处,其他真空泵是对象真空泵以外的真空泵。

[0310]

图16是表示已故障泵的特定工序异常发生次数随时间变化的一例的曲线图。如图16所示,异常发生次数在即将故障之前有急剧增加的倾向。

[0311]

图17是表示已故障泵的特定工序异常发生频率随时间变化的一例的曲线图。此处,异常发生频率是特定工序的异常发生次数除以该特定工序的时间的值。如图17所示,异常发生频率在即将故障之前有急剧增加的倾向。

[0312]

图18是表示已故障泵的全部工序发生异常累积次数随时间变化的一例的曲线图。此处,全部工序的发生异常累积次数是在整个工序中累积异常发生次数。如图18所示,全部

工序的发生异常累积次数在即将故障之前有急剧增加的倾向。

[0313]

图19是表示已故障泵的全部工序异常发生频率累积值随时间变化的一例的曲线图。此处,全部工序的异常发生频率累积值是在整个工序中累积异常发生频率。如图19所示,全部工序的异常发生频率累积值在即将故障之前有急剧增加的倾向。

[0314]

继续,使用图20说明每个工序的要素数据的制作流程。图20是表示每个工序的要素数据制作流程的流程图。

[0315]

(步骤s301)首先,cpu55b将连续的对象状态量(运转数据)记录于存储部53。

[0316]

(步骤s302)其次,区分部551将被记录的连续数据分割成工序。因此,区分部551按每个工序分割其他真空泵的过去的对象状态量。另外,区分部551也可按每个工序分割对象真空泵的过去的对象状态量。

[0317]

(步骤s303)其次,决定部552b按每个被分割的工序设定正常变动范围。

[0318]

(步骤s304)其次,比较部553按每个工序比较运转中的对象真空泵的对象状态量和正常变动范围,并检测从正常变动范围脱离的异常数据。而后,比较部553按每个工序将从正常变动范围离开的数据作为异常数据而记录于存储部53。以下,并列执行步骤s105及s106、和步骤s107~s109。

[0319]

(步骤s305)比较部553按每个工序分类成异常发生次数(异常数据数量)与发生时刻(泵发生时刻)。

[0320]

(步骤s306)其次,比较部553按每个工序算出在每个发生异常时刻异常发生次数的累积值,并作为每个工序的要素数据而记录于存储部53。

[0321]

(步骤s307)比较部553按每个工序通过将异常发生次数(异常数据数量)除以该工序的时间来算出异常发生频率。

[0322]

(步骤s308)其次,比较部553按每个工序分类成异常发生频率与发生时刻(泵运转时间)。

[0323]

(步骤s309)其次,比较部553按每个工序算出在每个发生异常时刻的异常发生频率的累积值,并作为每个工序的要素数据而记录于存储部53。

[0324]

另外,本流程图是并列执行步骤s105及s106、和步骤s107~s109,不过也可仅执行任何一方。

[0325]

此外,区分部551也可将从除害装置7输入的开始成膜信号中所包含的开始成膜时间点作为起点,而按每个工序分割对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量。通过该构成,可确实按每个工序分割对象状态量。

[0326]

此外,区分部551也可根据通过气体传感器8检测出的传感值来决定开始成膜时间点,并以该开始成膜时间点为起点,而按每个工序分割对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量。通过该构成,可确实按每个工序分割对象状态量。气体传感器8在计测氮浓度时,在真空泵3怠速时,氮浓度值高且稳定,在净化真空泵3时,氮浓度急剧下降。因而,区分部551也可将氮浓度急剧下降时作为净化时,而将比该净化时还在设定时间前的时刻决定为开始成膜时间点。由此,可更精确决定开始成膜时间点,可更精确地按每个工序分割对象状态量。

[0327]

此外,区分部551也可使用马达的负荷与氮浓度的组合而决定开始成膜时间点。由此,可更精确决定开始成膜时间点,可更精确地按每个工序分割对象状态量。

[0328]

<实施例1>

[0329]

继续,说明第二种实施方式的实施例1。实施例1的信息处理装置5b通过统计与对象工序的异常发生数相关的对象参数,决定用于判定故障可能性的泵状态判定基准。而后,实施例1的信息处理装置5b比较与运转中的对象泵的对象工序异常发生数相关的对象参数的统计值、和该泵状态判定基准,并输出表示故障可能性的故障指数作为泵状态诊断值。

[0330]

图21是对于特定工序,用于说明从存储部53读取已故障泵的各个要素数据的示意图。如图21所示,通过图20的流程图处理,存储部53中储存有真空泵p1~pn(n是正整数)的要素数据,作为每个已故障真空泵(以下称故障泵)的要素数据。该每个故障泵的要素数据由每个工序的要素数据,亦即工序1~n(n是正整数)的要素数据构成。作为要素数据的一例,是表示异常发生频率累积值和运转时间的对应关系的信息,不过,此处为了便于理解,而示出异常发生频率累积值相对于运转时间的曲线图。如该曲线图所示,即使是相同故障泵,按每个工序,异常发生频率累积值和运转时间的对应关系不同。

[0331]

例如,读取各故障泵的工序1的要素数据时,从故障泵p1的要素数据读取工序1的要素数据,并从故障泵p2的要素数据读取工序1的要素数据。同样地,从故障泵p3以后的要素数据依次读取工序1的要素数据,最后,从故障泵pn的要素数据读取工序1的要素数据。如图21所示,即使工序相同,按每个故障泵,异常发生频率累积值与运转时间的对应关系不同。

[0332]

图22是故障泵的异常发生频率累积值的频率曲线图的一例。在图22的曲线图中,横轴是故障泵已故障时工序1的异常发生频率累积值,纵轴是数据数。对于每个故障泵,工序1的异常发生频率累积值不同,其数据数表示如图22所示的常态分布。使用该曲线图,并通过判定基准决定部554决定工序1的异常发生频率累积值的范围和表示故障可能性的故障指数(此处的一例为故障概率)的对应关系作为泵状态判定基准。如此,判定基准决定部554对于已故障的真空泵,通过统计与对象工序的异常发生数相关的对象参数(此处的一例为异常发生频率),决定对象参数的统计值(此处的一例为异常发生频率累积值)和故障指数的对应关系作为泵状态判定基准。而后,将决定的泵状态判定基准例如作为以下图23所示的表格而存储于存储部53。

[0333]

图23是表示工序1的异常发生频率累积值的范围、和对应于其范围的故障指数的对应关系表的一例。如图23所示,对工序1的异常发生频率累积值的范围,设定表示故障可能性的故障指数(此处的一例为故障概率)。如图23所示,工序1的异常发生频率累积值越小,故障指数值设定成越低的值。

[0334]

其次,参照图21~23,并使用图24说明故障指数输出处理的流程。图24是表示故障指数输出处理流程的第一例的流程图。

[0335]

(步骤s401)首先,如图21所示,cpu55对于各个故障泵读取对象工序(例如工序1)的要素数据。

[0336]

(步骤s402)其次,判定基准决定部554使用与故障泵的异常发生数相关的对象参数(例如异常发生频率)的统计值(例如故障时的异常发生频率累积值),制作表示对象参数的统计值(例如于故障时的异常发生频率累积值)和故障指数的对应关系表,作为泵状态判定基准的一例,并将制作好的表格记录于存储部53。由此,将例如图23所示的表格记录于存储部53。

[0337]

(步骤s403)其次,输出部555比较运转中的对象泵的对象参数统计值(例如异常发生频率累积值)和在前一个步骤制作好的表格。此时,输出部555在该表中决定与运转中的对象泵的对象参数统计值(例如异常发生频率累积值)对应的故障指数。

[0338]

(步骤s404)而后,输出部555输出决定的故障指数。因此,输出部555比较与运转中的对象泵的对象工序异常发生数相关的对象参数(例如异常发生频率)的统计值(例如异常发生频率累积值)、和通过判定基准决定部554所决定的泵状态判定基准(亦即对象参数的统计值与故障指数的对应关系),而输出故障指数作为泵状态诊断值。

[0339]

通过该构成,运转中的对象泵的管理者可掌握该对象泵的故障可能性,可使在该对象泵故障之前可进行更换或维修的可能性提高。

[0340]

另外,本实施方式中,说明了以对象参数作为异常发生频率作为一例,不过并非限于此。对象参数也可为异常发生次数,此时,对象参数的统计值也可为异常发生次数累积值。此时,泵状态判定基准也可为图25所示的表格。图25是表示工序1的异常发生次数累积值的范围、和对应于其范围的故障指数的对应关系表的一例。如图25所示,对于工序1的异常发生次数累积值的范围,设定有表示故障可能性的故障指数(此处以故障概率作为一例)。如图25所示,工序1的异常发生次数累积值越小,故障指数值设定成越低。

[0341]

此外,对象参数的统计值也可是异常发生频率累积值的变化值。此时,泵状态判定基准也可为图26所示的表格。图26是表示工序1的异常发生频率累积值的变化率、和对应于其范围的故障指数的对应关系表的一例。如图26所示,对工序1的异常发生频率累积值的范围设定有表示故障可能性的故障指数(此处的一例为故障概率)。如图26所示,工序1的异常发生频率累积值的变化率越小故障指数值设定成越低。另外,对象参数的统计值也可是异常发生次数累积值的变化值。

[0342]

此外,泵状态判定基准也可是将异常发生频率累积值的开始变化时间点和异常发生频率累积值的变化值的组合相对应的故障指数。此时,泵状态判定基准也可是图27所示的表格。图27是表示异常发生频率累积值的开始变化时间的范围与异常发生频率累积值的变化值的范围的组合、和对应于其组合的故障指数的对应关系表的一例。如图27所示,对异常发生频率累积值的开始变化时间点的范围与异常发生频率累积值的变化值的范围的组合,设定有表示故障可能性的故障指数(此处的一例为故障概率)。

[0343]

另外,泵状态判定基准也可是与异常发生次数累积值的开始变化时间点及与异常发生次数累积值的变化值的组合相对应的故障指数。

[0344]

此外,对象参数的统计值也可是异常发生频率累积值曲线的积分值。此时,泵状态判定基准也可是图28所示的表格。图28是表示工序1的异常发生频率累积值曲线的积分值范围、和与于其范围的故障指数对应的对应关系表的一例。如图28所示,对工序1的异常发生频率累积值曲线的积分值范围设定有表示故障可能性的故障指数(此处的故障概率作为一例)。如图28所示,工序1的异常发生频率累积值曲线的积分值越小,故障指数值设定成越低。另外,对象参数的统计值也可为异常发生次数累积值曲线的积分值。

[0345]

<实施例2>

[0346]

继续说明第二种实施方式的实施例2。实施例1中,通过统计与对象工序的异常发生数相关的对象参数,决定了泵状态判定基准,不过实施例2的信息处理装置5b通过统计与全部工序的异常发生数相关的对象参数,而决定用于判定故障可能性的泵状态判定基准。

而后,实施例2的信息处理装置5b比较与运转中的对象泵全部工序异常发生数相关的对象参数统计值、和该泵状态判定基准,并输出表示故障可能性的故障指数,作为泵状态诊断值。

[0347]

图29是用于说明全部工序累计要素数据的示意图。如图29所示,通过图20的流程图的处理,在存储部53中储存有真空泵p1~pn(n是正整数)的要素数据,作为每个已故障的泵(以下称故障泵)的要素数据。该每个故障泵的要素数据由每个工序的要素数据,亦即工序1~n(n是正整数)的要素数据构成。作为一例,要素数据是表示异常发生频率累积值和运转时间的对应关系的信息,不过,此处为了便于理解,而示出异常发生频率累积值对运转时间的曲线图。如该曲线图所示,即使是相同故障泵,按每个工序,异常发生频率累积值与运转时间的对应关系仍不同。

[0348]

例如,真空泵p1的全部工序累计要素数据在各运转时刻以累计真空泵p1的工序1、工序2、

…

、工序n的异常发生频率累积值的值来表示。真空泵p2以后的全部工序累计要素数据亦同样,真空泵pn的全部工序累计要素数据在各运转时刻以累计真空泵pn的工序1、工序2、

…

、工序n的异常发生频率累积值的值来表示。

[0349]

图30是故障泵的全部工序异常发生频率累积值的频率曲线图的一例。图30的曲线图的横轴是在故障泵故障时全部工序的异常发生频率累积值,纵轴是数据数。全部工序异常发生频率累积值按每个故障泵而不同,其数据数表示如图30所示的常态分布。使用该曲线图并通过判定基准决定部554决定全部工序异常发生频率累积值的范围和表示故障可能性的故障指数(此处是以故障概率作为一例)的对应关系,作为泵状态判定基准。因此,判定基准决定部554对于已故障的真空泵,通过统计与全部工序异常发生数相关的对象参数(此处的一例为全部工序的异常发生频率),而决定对象参数的统计值(此处是以全部工序的异常发生频率累积值作为一例)和故障指数的对应关系,作为泵状态判定基准。而后,将决定的泵状态判定基准例如作为图31所示的表格而存储于存储部53。

[0350]

图31是表示全部工序异常发生频率累积值的范围、和与其范围对应的故障指数的对应关系表的一例。如图31所示,对全部工序异常发生频率累积值的范围,设定有表示故障可能性的故障指数(此处是以故障概率为一例)。如图31所示,全部工序异常发生频率累积值越小,故障指数的值设定成越低。

[0351]

其次,一边参照图29~31,一边使用图32说明故障指数输出处理的流程。图32是表示故障指数输出处理流程的第二例的流程图。

[0352]

(步骤s501)首先,如图29所示,cpu55对于各个故障泵读取全部工序的要素数据。

[0353]

(步骤s502)其次,cpu55按每个故障泵累计全部工序的要素数据,并记录于存储部53作为总累计要素数据。

[0354]

(步骤s503)其次,判定基准决定部554使用与故障泵的全部工序异常发生数相关的对象参数(例如异常发生频率)的统计值(此处以在故障时包含全部工序的异常发生频率累积值作为一例),制作表示对象参数的统计值(例如故障时包含全部工序的异常发生频率累积值)与故障指数的对应关系表,作为泵状态判定基准的一例,并将制作好的表格记录于存储部53。由此,将例如图31所示的表格记录于存储部53。

[0355]

(步骤s504)其次,输出部555比较运转中的对象泵的对象参数的统计值(例如包含全部工序的异常发生频率累积值)和前一个步骤制作好的表格。此时,输出部555在该表中

决定与运转中的对象泵的对象参数的统计值(例如涵盖全部工序的异常发生频率累积值)对应的故障指数。

[0356]

(步骤505)而后,输出部555输出决定的故障指数。因此,输出部555比较与运转中的对象泵的全部工序异常发生数相关的对象参数(例如异常发生频率)的统计值(例如涵盖全部工序的异常发生频率累积值)、和通过判定基准决定部554所决定的泵状态判定基准(亦即对象参数的统计值与故障指数的对应关系),并输出故障指数作为泵状态诊断值。

[0357]

通过该构成,运转中的对象泵的管理者可掌握该对象泵的故障可能性,可使在该故障泵故障之前,可进行更换或维修的可能性提高。

[0358]

<实施例3>

[0359]

继续说明第二种实施方式的实施例3。实施例1及2的信息处理装置5b输出表示故障可能性的故障指数作为泵状态诊断值,不过,实施例3中,输出表示继续运转可能性的继续运转指数作为泵状态诊断值。

[0360]

具体而言,实施例3的信息处理装置5b对于并无故障而继续运转的真空泵,通过统计与对象工序异常发生数相关的对象参数,决定对象参数的统计值和继续运转指数的对应关系作为判定基准。而后,实施例3的信息处理装置5b通过比较与运转中的对象泵的对象工序异常发生数相关的对象参数的统计值和上述对应关系,而输出继续运转指数。

[0361]

图33是表示工序1异常发生次数累积值的频率曲线图、和工序1异常发生次数累积值和继续运转概率的关系的曲线图的一例。图33上方的曲线图是工序1的异常发生次数累积值的频率曲线图,且横轴是工序1的异常发生次数累积值,纵轴是数据数。图33下方的曲线图是表示工序1的异常发生次数累积值与继续运转概率的关系曲线图,且横轴是工序1的异常发生次数累积值,纵轴是继续运转概率,且由图33上方的频率曲线图来决定。亦即,工序1的异常发生次数累积值越小,继续运转概率越高。

[0362]

使用表示该工序1的异常发生次数累积值和继续运转概率的关系曲线图,通过判定基准决定部554决定工序1的异常发生频率累积值的范围、和表示继续运转可能性的继续运转指数(此处系以继续运转概率为一例)的对应关系,作为泵状态判定基准。如此,判定基准决定部554对于并无故障而继续运转的真空泵(例如,无故障而被退回的真空泵),通过统计与对象工序异常发生数相关的对象参数(此处的一例为异常发生频率),决定对象参数的统计值(此处的一例为异常发生频率累积值)和继续运转指数的对应关系作为泵状态判定基准。而后,将决定的泵状态判定基准作为例如以下图34所示的表格而存储于存储部53。

[0363]

图34是表示工序1异常发生频率累积值的范围、和与其范围对应的继续运转指数的对应关系表的一例。如图34所示,对工序1的异常发生频率累积值的范围,设定有表示继续运转可能性的继续运转指数(此处以继续运转概率作为一例)。如图34所示,工序1的异常发生频率累积值越小,继续运转指数的值设定成越高。

[0364]

其次,一边参照图34,一边使用图35说明继续运转指数输出处理的流程。图35是表示继续运转指数输出处理流程的第一例的流程图。

[0365]

(步骤s601)首先,cpu55对于各个并无故障而继续运转的真空泵读取对象工序的要素数据。

[0366]

(步骤s602)其次,cpu55使用并无故障而继续运转的真空泵的对象工序(例如工序1)的对象参数(例如异常发生频率)的统计值(例如异常发生频率累积值),制作如图34所示

的表示对象参数的统计值(例如异常发生频率累积值)和继续运转指数的对应关系的表格,并将该制作好的表格记录于存储部53。

[0367]

(步骤s603)其次,输出部555比较运转中的对象泵的对象参数统计值(例如异常发生频率累积值)、和前一个步骤制作好的表格。此时,输出部555在该表中决定与运转中的对象泵的对象参数统计值(例如异常发生频率累积值)对应的继续运转指数。

[0368]

(步骤s604)而后,输出部555输出决定的故障指数。因此,输出部555比较与运转中的对象泵的对象工序异常发生数相关的对象参数(例如异常发生频率)的统计值(例如异常发生频率累积值)、和通过判定基准决定部554所决定的泵状态判定基准(亦即对象参数的统计值和继续运转指数的对应关系),并输出继续运转指数作为泵状态诊断值。

[0369]

通过该构成,运转中的对象泵的管理者可掌握该对象泵的继续运转可能性,可使在该对象泵故障之前可进行更换或维修的可能性提高。

[0370]

<实施例4>

[0371]

继续说明第二种实施方式的实施例4。实施例3的信息处理装置5b虽统计与对象工序的异常发生数相关的对象参数,但是统计与全部工序的异常发生数相关的对象参数。

[0372]

具体而言,实施例4的信息处理装置5b通过统计处理与全部工序异常发生数相关的对象参数,决定对象参数的统计值和继续运转指数的对应关系作为判定基准。而后,实施例4的信息处理装置5b通过比较与运转中的对象泵的全部工序异常发生数相关的对象参数统计值、和上述对应关系,而输出继续运转指数。

[0373]

图36是表示全部工序异常发生次数累积值的频率曲线图、和全部工序异常发生次数累积值和继续运转概率的关系的曲线图的一例。图36上方的曲线图是全部工序异常发生次数累积值的频率曲线图,且横轴是全部工序异常发生次数累积值,纵轴是数据数。图36下方的曲线图是表示全部工序异常发生次数累积值和继续运转概率的关系曲线图,且横轴是全部工序异常发生次数累积值,纵轴是继续运转概率,且由图36上方的频率曲线图来决定。亦即,全部工序异常发生次数累积值越小,继续运转概率越高。

[0374]

使用表示该全部工序异常发生次数累积值和继续运转概率的关系曲线图,通过判定基准决定部554决定全部工序异常发生频率累积值的范围、和表示继续运转可能性的继续运转指数(此处是以继续运转概率为一例)的对应关系,作为泵状态判定基准。如此,判定基准决定部554对于并无故障而继续运转的真空泵(例如,无故障而被退回的真空泵),通过统计与全部工序异常发生数相关的对象参数(此处以异常发生频率为一例),决定对象参数的统计值(此处以异常发生频率累积值为一例)和继续运转指数的对应关系,作为泵状态判定基准。而后,将决定的泵状态判定基准作为例如以下图37所示的表格而存储于存储部53。

[0375]

图37是表示全部工序异常发生频率累积值的范围、和与其范围对应的继续运转指数的对应关系表的一例。如图37所示,对全部工序异常发生频率累积值的范围,设定有表示继续运转可能性的继续运转指数(此处以继续运转概率为一例)。如图37所示,全部工序异常发生频率累积值越小,继续运转指数的值设定成越高。

[0376]

其次,一边参照图37,一边使用图38说明继续运转指数输出处理的流程。图38是表示继续运转指数输出处理流程的第二例的流程图。

[0377]

(步骤s701)首先,cpu55对于各个并无故障而继续运转的真空泵读取全部工序的要素数据。

[0378]

(步骤s702)其次,cpu55按每个并无故障而继续运转的真空泵累计全部工序的要素数据,并记录于存储部53作为总累计要素数据。

[0379]

(步骤s703)其次,判定基准决定部554使用与并无故障而继续运转的真空泵的全部工序异常发生数相关的对象参数(例如异常发生频率)的统计值(此处以涵盖全部工序的异常发生频率累积值为一例),制作表示对象参数的统计值(例如包含全部工序的异常发生频率累积值)和故障指数的对应关系的表格,作为泵状态判定基准的一例,并将制作好的表格记录于存储部53。由此,将例如图37所示的表格记录于存储部53。

[0380]

(步骤s704)其次,输出部555比较运转中的对象泵的对象参数统计值(例如包含全部工序的异常发生频率累积值)、和在前一个步骤制作好的表格。此时,输出部555在该表中决定与运转中的对象泵的对象参数统计值(例如涵盖全部工序的异常发生频率累积值)对应的继续运转指数。

[0381]

(步骤s705)而后,输出部555输出决定的继续运转指数。如此,输出部555比较与运转中的对象泵全部工序异常发生数相关的对象参数(例如异常发生频率)的统计值(例如涵盖全部工序的异常发生频率累积值)、和通过判定基准决定部554所决定的泵状态判定基准(亦即对象参数的统计值和继续运转指数的对应关系),并输出继续运转指数作为泵状态诊断值。

[0382]

通过该构成,运转中的对象泵的管理者可掌握该对象泵的继续运转可能性,可使在该对象泵故障之前,可进行更换或维修的可能性提高。

[0383]

另外,判定基准决定部554也可按真空泵有无故障,使用与对象工序或全部工序的异常发生数相关的对象参数,而决定用于判断是否输出警报的警报判断基准。具体而言,例如判定基准决定部554也可对于已故障的真空泵,通过统计与对象工序或全部工序的异常发生数相关的对象参数,决定阈值(例如异常发生频率累积值的阈值)作为警报判断基准。

[0384]

警报输出部556比较与对象泵的对象工序或全部工序异常发生数相关的对象参数统计值(例如异常发生频率累积值)、和通过判定基准决定部554所决定的用于判断是否输出警报的警报判断基准,并根据比较结果输出警报。例如,用于判断是否输出警报的警报判断基准是阈值时,警报输出部556也可于与对象泵的对象工序或全部工序异常发生数相关的对象参数统计值(例如异常发生频率累积值)超过阈值时,输出警报,不超过阈值时不输出警报。通过该构成,运转中的对象泵的管理者可掌握该对象泵的继续运转可能性,可使在该对象泵故障之前,可进行更换或维修的可能性提高。

[0385]

以上,在第二种实施方式的信息处理装置5b中,决定部552b使用对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量,该对象状态量为根据流入真空泵内的气体负荷而变动的状态量,按每个工序决定该对象状态量的正常变动范围。比较部553b按每个工序比较运转中的对象真空泵的对象状态量和正常变动范围,检测从正常变动范围脱离的异常数据。判定基准决定部554按真空泵有无故障,分别使用与对象工序或全部工序的异常发生数相关的对象参数统计值,决定用于判定故障可能性或继续运转可能性的泵状态判定基准或用于判断是否输出警报的警报判断基准。

[0386]

通过该构成,信息处理装置5b可使用泵状态判定基准判定运转中的对象真空泵的故障可能性或继续运转可能性,或是可对运转中的对象真空泵,使用该判断基准判断是否输出警报。

[0387]

此处,与异常发生数相关的对象参数,例如是异常发生次数、或将特定工序的异常发生次数除以该特定工序期间而获得的异常发生频率。通过该构成,由于可使用异常发生次数或异常发生频率的统计值(例如异常发生次数累积值或异常发生频率累积值)而决定泵状态判定基准,因此可使故障可能性或继续运转可能性的判定精准度提高。

[0388]

此外,输出部555比较与运转中的对象泵的对象工序或全部工序异常发生数相关的对象参数统计值、及通过判定基准决定部554所决定的泵状态判定基准,并输出泵状态诊断值。此处,泵状态诊断值中包含表示故障可能性的故障指数或表示继续运转可能性的继续运转指数。通过该构成,由于运转中的对象泵的管理者可掌握故障可能性或继续运转可能性,因此可使可在故障前进行真空泵的更换或维修的可能性提高。

[0389]

另外,具备多个装置的信息处理系统也可将本实施方式的信息处理装置5b的各处理,分散在这些多个装置作处理。此外,本实施方式中,将控制装置4与信息处理装置5b作为不同装置而说明,不过也可构成为控制装置4具备信息处理装置5b。此外,也可将用于执行本实施方式的信息处理装置各处理的程序记录于计算机可读取的记录媒介,使计算机系统读入记录于该记录媒介的程序,并通过处理器执行,来进行本实施方式的信息处理装置的上述各种处理。

[0390]

此外,本实施方式中,使用对象参数的累积值(累计值)作为对象参数的统计值,不过并非限于此,作为数据处理方法也可为对象参数的积分值、微分值、积分值的比较、平均值、中央值等。此外,也可将对象参数以规定筛选器筛选后,计算累积值(累计值)、积分值、微分值、积分值的比较、平均值、中央值等。输出部555也可使用这些指标作判断。

[0391]

此外,各种实施方式的信息处理装置中的处理,也可使用量子计算、深层学习等类神经网络或机械学习等的人工智能(artificial intelligence:ai)等。例如,在有教师学习中使用并无故障而继续运转的真空泵数据作为教师数据,数据数可减少。

[0392]

此外,作为教师数据,例如也可将图7所示的每个工序对象状态量的时间系列数据与属于该时间系列数据的工序的组合传递至信息处理装置,信息处理装置预先以ai进行学习,对于运转中的对象状态量的时间序列数据,预测在哪个工序。

[0393]

另外,各种实施方式的信息处理装置中的处理,也可在云端处理,也可在经由通信网连接于服务器等信息处理装置的终端装置(即边缘)进行处理。

[0394]

例如作为边缘终端安装了用于进行各种实施方式的信息处理的逻辑,可使用由开放式结构(计算机系统的逻辑性构造)采用可高速通信的现场总线(fieldbus)(在工厂等使用数位通信进行运转的现场机器与控制器间的信号交换的规格)的控制器,更具体而言,可使用支援按照iec61131-3(以国际电气标准会议(iec)在1993年12月发行的标准规格所定义了plc(可程序逻辑控制器(programmable logic controller))用的程序语言者)的plc5语言或c语言的控制器。

[0395]

另外,上述实施方式中,说明以作为半导体制造系统,不过如图39所示,也可以作为连续处理多个基板的基板处理装置的一个装置而构成。图39是第二种实施方式的变形例的基板处理装置100。如图39所示,基板处理装置100也可具有:导入成膜用气体而将基板成膜的腔室成膜炉11;连通于腔室成膜炉11的真空泵3;处理真空泵3的排放气体的除害装置7;控制真空泵3的控制装置4b;及存储装置9。另外,控制装置4b也可内建存储装置9。基板处理装置100进一步具有控制腔室成膜炉11的控制部12,控制部12将包含开始成膜时间点的

开始成膜信号输出至除害装置7。由此,除害装置7可将包含开始成膜时间点的开始成膜信号输出往控制装置4的后述的生成电路42。另外,作为除害装置7中的处理的一例,举例如使用燃烧用燃烧器的排放气体的除害处理、或者由使用电浆将排放气体的氧化、热分解的除害处理。控制装置4b具有实现上述实施方式的信息处理装置5或5b功能的电路。

[0396]

此时,例如在连续地对多个基板进行包含使用腔室成膜炉11对一片基板的成膜处理以及清洗处理中至少一个的处理工序时,控制装置4b具有存储处理电路41,其将在各个处理工序所使用的气体种类或气体流量中至少一个按各处理工序相关连而作为一组数据组相关连而储存于存储装置9。

[0397]

此外,控制装置4b具有生成电路42,其在使真空泵3启动,将腔室成膜炉11抽成了规定真空度后,将从除害装置7输入的开始成膜信号中所包含的开始成膜时间点作为起点,按每个工序分割从存储装置9读取的对象真空泵的过去的对象状态量或其他真空泵的过去的对象状态量,而生成经分割的对象状态量。

[0398]

再者,控制装置4b具有决定电路43,其按每个经分割的对象状态量决定根据流入真空泵3内的气体负荷而变动的状态量的对象状态量的正常变动范围。

[0399]

另外,此处存储处理电路41、生成电路42、及决定电路43作为硬件而说明,不过不限于此,也可控制装置具有处理器(例如微处理器),通过该处理器从rom(只读存储器(read only memory))等存储装置读取程序来执行,而实现存储处理电路41、生成电路42、及决定电路43。

[0400]

(第三种实施方式)

[0401]

半导体制造装置广泛使用基于在腔室内形成真空环境的目的,将使用于半导体制造工序的气体从腔室内排出的真空泵。这种真空泵已知有具备罗茨或螺旋型的泵转子的容积式型式的真空泵。

[0402]

通常,容积式真空泵具备:配置于机壳内的一对泵转子;及用于旋转驱动该泵转子的马达。在一对泵转子间及泵转子与机壳的内面之间形成有微小的余隙,泵转子构成为在不接触机壳下而旋转。而后通过一对泵转子同步且彼此相反方向旋转,而将机壳内的气体从吸入侧输送至排出侧,并从连接于吸入口的腔室等排出气体。

[0403]

使用于半导体制造工序的气体、或是使用的气体通过化学反应而生成的物质,有时含有当温度降低时会凝固或液化的成分。通常,上述的真空泵因为在输送气体过程产生压缩热,所以运转中的真空泵会达到某种程度高温。由于压缩热而高温化下仍无法比气体中的成分或生成物质凝固或液化温度还高的情况下,泵主体通过外部加热或流入气体的加热而维持真空泵的高温。使用上述真空泵即使排出包含上述成分的气体时,气体中的成分或生成物质仍不致凝固或液化而会进行良好的真空排气。

[0404]

但是,有的半导体制造工序在上述真空泵高温化下,仍无法防止使用的气体或来自使用的气体的生成物质液化、凝固。在该工序下继续运转真空泵的话,则该凝固的生成物(反应生成物)会堆积在泵转子间或泵转子与机壳的间隙。而后,该生成物的堆积进行的话,在真空泵运转中由于对真空泵施加过度的负荷,会导致在制造制程中真空泵停止,而对制造制程中的制品造成很大损害。

[0405]

为了防止这种损害,专利文献3揭示有当马达电流的积分值或平均值超过阈值时发出警报。专利文献4揭示有分析诊断来自至少具备检测真空泵发生的ae(声波发射)的ae

传感器的传感部的信号。

[0406]

但是,依然需要一种降低在制造制程中真空泵停止,对制造制程中的制品造成严重损害的危险性的技术。

[0407]

首先,说明第三种实施方式。第三种实施方式中,将从异常数据的倾向所抽出的到达故障共同条件作为基准数据而存储于信息处理装置205为前提作说明,所述异常数据的倾向是从已故障的真空泵的状态量数据中检测出的。而后,第三种实施方式的信息处理装置205比较从运转中的真空泵的状态量数据检测出的异常数据的倾向和基准数据,并输出比较结果。

[0408]

图40是第三种实施方式的半导体制造系统210的概略构成图。如图40所示,本实施方式的半导体制造系统210具备:半导体制造装置201、真空泵203、连接半导体制造装置201与真空泵203的配管202、控制真空泵203的控制装置204、信息处理装置205、及连接于信息处理装置205的显示装置206。半导体制造装置201具备:成膜制程腔室211、及控制成膜制程腔室211的控制部212。成膜制程腔室211与真空泵203经由配管202而连通,通过真空泵203运转排出成膜制程腔室211内的气体(gas),而抽成大致真空。作为成膜制程腔室211中的成膜种类包括cvd(化学气相沉积(chemical vapor deposition))、pvd(物理气相沉积(physical vapor deposition));ald(原子层沉积(atomic layer deposition))、蒸镀、溅镀成膜。

[0409]

真空泵203也可为具备罗茨转子,也可为具备螺旋型的转子。此外,真空泵203也可是爪型或涡流型真空泵。此外,真空泵203也可是一段泵,也可是多段泵。在真空泵203的排气侧后段连接有排放气体处理装置。本实施方式的信息处理装置205比较从运转中的真空泵的状态量数据检测出的异常数据倾向和基准数据,并将比较结果例如输出至显示装置206。

[0410]

图41是第三种实施方式的真空泵203的概略功能构成图。如图41所示,真空泵203具备:电源236、输入与电源236连接的逆变器237、输入与逆变器237的输出连接的马达238、及连结于马达238的旋转轴的转子239。此外,真空泵203具备压力计235。

[0411]

逆变器237将从电源236供给的交流电流进行频率转换,并将频率转换所获得的驱动电流供给至马达238。由此,马达238的旋转轴通过该驱动电流而旋转,通过转子239随其旋转,而排出从配管202所吸入的气体。如此,通过气体从配管202连续输送,而将连接于配管202的成膜制程腔室211内的气体进行真空排气。

[0412]

马达238将表示马达238转数的转数信号输出至逆变器237。逆变器237例如将驱动电流的电流有效值与从转数信号获得的马达238的旋转速度供给至信息处理装置205。此外,通过压力计235所计测的真空泵203内的压力值供给至信息处理装置205。

[0413]

图42是第三种实施方式的信息处理装置205的概略构成图。如图42所示,信息处理装置205具备:输入部251、输出部252、存储部253、存储器254、运算部255、通信部256。

[0414]

输入部251连接于逆变器237及压力计235,将驱动电流的电流有效值、马达238的旋转速度、真空泵203内的压力值输入输入部251。输出部252按照运算部255的指令将包含信息的信号输出至显示装置206。存储部253中储存有运转数据。运算部255具有:cpu(中央处理单元(central processing unit))280、异常数据检测部281、比较部282及储存有程序的高速缓存存储器283。

[0415]

此外,存储部253中存储有用于判定到达故障的可能性的基准数据。该基准数据使用在已故障的真空泵的状态量数据中检测出的异常数据的倾向而决定。本实施方式中作为其的一例如图43所示,真空泵203的属性与基准数据相关连而存储在存储部253中。图43是存储于存储部253的表格t1的一例。表格t1中储存有真空泵的属性与基准数据的组合。此处的真空泵的属性,例如是真空泵的种类、机种及/或连接于该真空泵的半导体制造装置的种类或机种、真空泵的制造号码、或构成真空泵的零件(parts)的零件编号。

[0416]

存储器254暂时储存信息。通信部256经由通信网路而与外部终端装置通信。该通信也可有线也可无线。cpu280读取并执行储存于高速缓存存储器283的程序。

[0417]

异常数据检测部281从运转中的真空泵的状态量数据检测异常数据。此处的异常数据,例如是从按每个经区分的工序所定义的正常范围离开的值、与工序无关的尖峰值、或每个经区分的工序其整体工序历时性变化倾向的异常(例如,并非瞬间的离开数据,而是一定期间的区分段整体增加倾向等)等。

[0418]

比较部282比较通过异常数据检测部281检测出、从运转中的真空泵的状态量数据检测出的异常数据倾向、和存储于存储部253的基准数据,并输出比较结果。具体而言,例如,比较部282判定经比较的结果、真空泵到达故障的可能性,并输出判定结果作为比较结果。此处的异常数据的倾向,例如是(1)异常数据发生次数、(2)异常数据发生间隔随时间变化(间隔减少)、(3)异常数据值的增加或减少倾向、(4)发生异常继续时间或继续时间的随时间变化、(5)异常发生数据的工序的倾向(偏差)、(6)发生异常的工序中(1)~(4)的条件(例如在某个工序中的(1)~(4))、或(7)(2)~(4)组合(set)的发生状况。另外,比较部282中的处理也可以由cpu280进行运算。此外,比较部282也可另外由fpga(现场可程序化闸阵列(field-programmable gate array))或专用板(board)来实现。

[0419]

此外如上述,作为本实施方式的一例,将真空泵的属性与基准数据相关连而存储于存储部253。比较部282也可比较从运转中的真空泵203的状态量检测出的异常数据的倾向、和在存储部253中与该运转中的真空泵203的属性相关连而存储的基准数据。

[0420]

继续,使用图44说明第三种实施方式的比较处理流程。图44是表示第三种实施方式的比较处理流程的一例的流程图。

[0421]

(步骤s101)首先,异常数据检测部281从运转中的泵的状态量数据检测异常数据。

[0422]

(步骤s102)其次,比较部282比较异常数据的倾向及基准数据,判定真空泵203到达故障的可能性。

[0423]

(步骤s103)其次,比较部282将到达故障的可能性的判定结果作为比较结果而例如输出往显示装置206。

[0424]

以下,说明比较部282中的比较方法例子。

[0425]

(比较方法1)

[0426]

例如,在存储部253中存储有阈值作为基准数据时,比较部282也可比较作为基准数据的阈值和运转中的真空泵的异常数据发生次数而作判定。此时的阈值,例如使用已故障的多个真空泵的异常数据发生次数而设定。具体而言,阈值也可为已故障的真空泵的异常数据发生次数的平均值、中央值、最小值、最大值、或代表值等。具体而言,比较部282也可判定运转中的真空泵的异常数据发生次数是否超过阈值,超过阈值时,判定为真空泵203有到达故障的可能性。

[0427]

(比较方法2)

[0428]

例如,存储部253中存储有与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)和发生故障概率的多个组合作为基准数据时,比较部282也可比较存储于存储部253的与异常数据相关的参数和运转中的真空泵的异常数据发生次数,而输出在存储部253中与运转中的真空泵的异常数据发生次数相对应的发生故障概率。

[0429]

(比较方法3)

[0430]

例如,存储部253中存储有与异常数据相关的多个参数(例如状态量、发生次数、发生频率、发生间隔)和发生故障概率作为基准数据时,比较部282也可比较存储于存储部253的多个参数和运转中的真空泵的多个参数,而输出在存储部253中与运转中的真空泵的多个参数的组合相对应的发生故障概率。

[0431]

(比较方法4)

[0432]

例如,存储部253中假定对与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)将基准值相关连而存储作为基准数据,且对乖离值和与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)的组合将发生故障概率相关连而存储作为基准数据。比较部282也可比较与存储部253中所存储的异常数据相关的参数和运转中的真空泵的对应参数,决定运转中的真空泵对应的参数从基准值的乖离值(或一致倾向程度)。而后,比较部282也可输出在存储部253中经相关连于该乖离值和与该异常数据相关的参数的组合的发生故障概率。

[0433]

(步骤s103)其次,比较部282将到达故障可能性的判定结果作为比较结果(输出数据)而输出。此处,比较部282也可将比较结果(输出数据)输出于显示装置206,而将比较结果(输出数据)表示于显示装置206,也可从通信部256经由通信网路而将比较结果(输出数据)传送往外部的终端装置。

[0434]

该比较结果(输出数据)中包含警告到达故障可能性的警钟信号、表示有高度到达故障可能性的通知信号、发生故障概率等。此处的发生故障概率,例如是在规定时间内发生故障的概率。

[0435]

以上,本实施方式的信息处理装置205具备比较部282。比较部282参照存储部253,其存储有从已故障的真空泵的状态量数据中检测出的异常数据倾向所抽出的到达故障共同条件作为基准数据,比较从运转中的真空泵的状态量数据检测出的异常数据倾向、和存储于存储部253的基准数据,并输出比较结果。

[0436]

通过该构成,由于可掌握真空泵到达故障的可能性,因此可降低制造制程中因真空泵停止,造成制造制程中的制品严重损害的危险性。

[0437]

另外,存储部253中也可将半导体制造装置的成膜工序(成膜制程)与基准数据相关连而存储。此时,比较部282也可比较从运转中的真空泵的状态量检测出的异常数据的倾向、和存储部253中相关连于连接有该运转中的真空泵的半导体制造装置201的当前成膜工序而存储的基准数据。通过该构成,比较部282通过按半导体制造装置201的每个成膜工序与基准数据比较,可精确推估真空泵203到达故障可能性,因此可降低在制造制程中因真空泵停止,造成制造制程中的制品严重损害的危险性。

[0438]

另外,上述的例,也可在存储部253中将半导体制造装置的成膜工序(成膜制程)与基准数据相关连而存储,不过不限于此,也可将半导体制造装置的其他制造工序与基准数

据相关连而存储。此处,成膜工序以外的其他制造工序是例如植入工序、蚀刻工序、灰化工序、加热工序等。此时,比较部282也可比较从运转中的真空泵的状态量检测出的异常数据的倾向、和在存储部253中相关连于连接有该运转中的真空泵的半导体制造装置201的当前制造工序而存储的基准数据。

[0439]

(变形例)

[0440]

另外,本实施方式中,真空泵的制造者等人预先从已故障的真空泵的状态量数据中检测出的异常数据倾向而决定了到达故障共同条件作为基准数据,不过并非限于此。也可是,基准数据决定装置220从已故障的真空泵的状态量数据中检测出的异常数据的倾向抽出重视的参数,将与抽出的参数相应的到达故障共同条件设定作为基准数据。

[0441]

以下,说明基准数据决定装置220的构成。例如,在已故障的真空泵的状态量数据中检测出的异常数据,随已故障的真空泵的状态量数据一起回收到该真空泵的制造公司。此处的一例,以基准数据决定装置220设置于该制造公司内作说明。

[0442]

此处的异常数据,例如是从每个经区分的工序所定义的正常范围离开的值、与工序无关的尖峰值、及/或每个经区分的工序的整个工序历时性变化倾向的异常(例如,并非瞬间的离开数据,而是一定期间的区分段整体的增加倾向等)。

[0443]

图45是第三种实施方式的变形例的基准数据决定装置220的概略构成图。如图45所示,基准数据决定装置220具备:输入部221、输出部222、存储部223、存储器224、具有cpu(中央处理单元)的运算部225。各部通过总线连接。

[0444]

输入部221受理操作者的输入。输出部222按照运算部225的指令输出信息。存储部223储存有运算部225用于执行的程序。此外,按每次回落入已故障的真空泵的状态量数据中检测出的异常数据,通过操作者的操作将该异常数据新增于存储部223中。

[0445]

本实施方式中作为其中的一例,通过操作者的操作将该真空泵的属性与异常数据的组合新增于存储部223中。此处如上述,真空泵的属性例如是真空泵的种类、机种及/或连接于该真空泵的半导体制造装置的种类或机种。由此,如图46所示,进行储存真空泵的属性与异常数据的组合。图46是存储于存储部223的表格t2的一例。表格t2中储存有真空泵的属性与异常数据的文件名的组合,异常数据本身亦存储于存储部223。由此,运算部225可从异常数据的文件名参照异常数据。

[0446]

存储器224暂时储存数据。运算部225读取并执行储存于存储部223的程序。由此,运算部发挥决定部226的功能。

[0447]

存储部223中存储有在已故障的真空泵的状态量数据中检测出的异常数据。决定部226参照该存储部223,决定使用异常数据的倾向用于判定到达故障可能性的基准数据。具体而言,决定部226从在已故障的真空泵的状态量数据中检测出的异常数据的倾向,使用人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等决定重视的倾向。而后,决定部226也可设定与抽出的重视倾向相应的基准数据(例如阈值的值)。例如,决定部226也可对于重视的参数,决定作为已故障真空泵中共同的条件的到达故障共同条件作为基准数据。

[0448]

此处,重视的倾向是(1)异常数据发生次数、(2)异常数据发生间隔随时间变化(间隔的减少)、(3)异常数据值的增加或减少倾向、(4)发生异常继续时间或继续时间随时间变化、(5)异常数据发生的工序的倾向(偏差)、(6)发生异常的工序中(1)~(4)的条件(例如某

个工序中的(1)~(4))、或(7)(2)~(4)的组合(set)的发生状况。

[0449]

基准数据也可是阈值。例如到达故障共同条件是异常数据发生次数时,基准数据是阈值。例如对于已故障的真空泵,异常数据发生次数共同为10次时,则设定10作为基准数据。

[0450]

此外,基准数据也可是与异常数据相关的参数(例如异常数据发生次数)和发生故障概率的多个组合。多个异常数据发生次数也可是连续的整数,也可是不连续的整数。

[0451]

此外,基准数据也可是与异常数据相关的参数与基准值的组合、及乖离值和与该异常数据相关的参数的组合与对应于该组合的发生故障概率。

[0452]

此外,基准数据也可是与异常数据相关的多个参数与相对应于该多个参数组合的发生故障概率。

[0453]

基准数据抽出处理的一例,决定部226也可按每个真空泵的属性决定该基准数据。通过该构成,由于按每个真空泵的属性制作基准数据,因此,和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和与该运转中的真空泵所属的属性的真空泵对应的基准数据比较。由此,可使真空泵的到达故障可能性的判定精准度提高。

[0454]

继续,使用图47说明第三种实施方式的变形例的基准数据抽出处理流程。图47是表示第三种实施方式的变形例的基准数据抽出处理一例的流程图。

[0455]

(步骤s201)首先,从存储部223读取在故障泵的状态量数据中检测出的异常数据。

[0456]

(步骤s202)其次,决定部226从经读取的异常数据的倾向抽出到达故障共同条件作为基准数据。

[0457]

(步骤s203)其次,决定部226将经抽出的基准数据储存于存储部223中。

[0458]

另外,决定部226也可按半导体制造装置的每个成膜工序抽出该基准数据,决定部226也可按每个真空泵的属性与半导体制造装置的成膜工序的组合抽出该基准数据。通过该构成,由于会按半导体制造装置的每个成膜工序制作基准数据,因此,和从运转中的真空泵203的状态量数据检测出的异常数据的倾向比较时,可和与连接该真空泵203的半导体制造装置201的成膜工序对应的基准数据比较。由此,可使真空泵的到达故障可能性的判定精准度提高。此时,优选按每次回收异常数据,将真空泵的属性、半导体制造装置的成膜工序、及异常数据的组合新增于存储部223中,来让决定部226可参照存储部223而抽出基准数据。

[0459]

另外,决定部226也可按半导体制造装置的每个成膜工序抽出该基准数据,不过不限于此,也可按半导体制造装置的每个其他制造工序抽出该基准数据。

[0460]

另外,本变形例中,基准数据决定装置220从在已故障的真空泵的状态量数据中检测出的异常数据的倾向决定重视的倾向,并将与该倾向相应的到达故障共同条件决定成基准数据,不过,并非限于此。设计者或制造者等人也可预先从已故障的真空泵的状态量数据中检测出的异常数据的倾向先设定重视的倾向(例如异常数据发生次数),基准数据决定装置220根据经设定的参数(例如异常数据发生次数)设定基准数据(例如阈值的值)。例如,到达故障共同条件为异常数据发生次数时,基准数据决定装置220也可将多个异常数据中异常数据发生次数的统计量(例如最小值、中央值、平均值)设定成阈值的值。

[0461]

(关于通报处理)

[0462]

继续,使用图48~55说明信息处理装置205的比较部282的通报处理。图48是表示某个已故障真空泵中的马达238的电流有效值i与时间的关系一例的曲线图。曲线w1是某个

已故障真空泵中的马达238的电流有效值i随时间变化。直线f(t)ave是正常真空泵中的马达238的电流有效值i的平均随时间变化。直线f(t)max是真空泵中的马达238的电流有效值i的正常范围最大值随时间变化。直线f(t)min是真空泵中的马达238的电流有效值i的正常范围最小值随时间变化。例如比较部282在当前运转中的马达238的电流有效值i超过f(t)max时发出警告。

[0463]

如图48所示,将故障时的电流有效值设为ib,并将δi设为从故障时的电流有效值ib减去电流有效值的初始值i0的值(iδ=ib-i0)。将该差值iδ除以故障时的电流有效值ib所获得的参数α(=iδ/ib),统计已故障的泵的运转数据时的参数α的频率曲线图,表示成例如图49。

[0464]

图49是对于已故障真空泵而统计时的参数α的频率曲线图一例。将参数α的中央值设为αc,并将参数α的标准差设为σ1。此时,比较部282也可在运转中的真空泵203的参数α为(αc-3σ1)时输出第一次警告(alert),(αc-2σ1)时输出第二次警告,(αc-σ1)时输出第三次警告(例如在显示装置206上显示警告)。

[0465]

如此,在泵3的运转中,比较部282比较基于运转中的真空泵203状态量的值(此处的一例为运转中的参数α)、和基于已故障的真空泵故障时的状态量(此处的一例为电流有效值)的值(此处的一例为参数α)的统计量(此处的一例为αc-σ1、αc-2σ1、或αc-3σ1),而控制来根据比较结果通报。由此,可在运转中的真空泵203的状态量接近已故障的真空泵到达故障时的状态量时进行通报,并可在真空泵203故障之前进行真空泵203的维修或更换。

[0466]

图50是表示某个故障真空泵中的马达238的电流有效值i与时间的关系其他例的曲线图。如图50所示,该故障的泵在时刻t1、t2、t3、t4、t5、

…

、tn(n是正整数)时发生异常,到故障为止的异常发生次数是n次。对于已故障的真空泵统计到故障为止异常发生次数时,其异常发生次数的频率曲线图表示成如图51a。

[0467]

图51a是统计已故障的真空泵到故障为止的异常发生次数时的异常发生次数的频率曲线图一例。将到故障为止的异常发生次数的平均值设为nm,并将到故障为止的异常发生次数的标准差设为σ2。此时,比较部282也可在运转中的真空泵的异常发生次数为(nm-3σ2)时发出第一次警告,并在(nm-3σ2)与(nm-2σ2)之间发出第一次维修警告(例如在显示装置206上显示警告)。此外,比较部282也可在(nm-2σ2)时发出第二次警告,并在(nm-2σ2)与(nm-3σ2)之间发出第二次维修警告。

[0468]

此处,维修警告例如是建议维修的内容或维修时期的内容。

[0469]

如此,比较部282比较运转中的真空泵的状态量(此处的一例为电流有效值i)的异常发生次数、和已故障的真空泵到故障为止的状态量(此处以电流有效值i为一例)的异常发生次数的统计量(此处以nm-3σ2、nm-2σ2、nm-σ2为一例),并控制来根据比较结果而通报。由此,可在运转中的真空泵203的状态量在接近已故障的真空泵到故障为止的异常发生次数时通报,并可在真空泵203故障之前进行真空泵的维修或更换。

[0470]

图51b是描绘已故障真空泵异常发生次数的统计量随时间变化、和当前运转中的泵的异常发生次数的曲线图一例。图51b是表示统计量nm-3σ2、nm-2σ2、nm-σ2的各个随时间变化,点p11是运转中的真空泵的异常发生次数开始超过统计量nm-3σ2的点。因此,当运转中的真空泵的异常发生次数开始超过统计量nm-3σ2时,比较部282也可输出警告。

[0471]

图52是表示某个已故障真空泵中马达238的电流有效值i与时间的关系的第三例

的曲线图。如图52所示,该已故障真空泵中发生异常的间隔是t1、t2、t3。对于已故障真空泵,统计在即将故障之前的规定期间发生异常的间隔t时的发生异常的间隔t的频率曲线图,如图53所示。即将故障之前的规定期间例如是即将故障之前的200小时(hour)。

[0472]

图53是统计已故障的真空泵在即将故障之前规定期间发生异常的间隔时,即将故障之前发生异常的间隔的频率曲线图一例。将即将故障之前发生异常的间隔t的中央值设为tc,并将发生异常的间隔t的标准差设为σ3。另外,此处将tc设为中央值作为一例,不过也可是平均值而非中央值。

[0473]

图54a是运转中的真空泵发生异常的间隔t随时间变化一例。发生异常的间隔t随着时间t经过而逐渐缩短。图54b是描绘已故障真空泵的区间统计量随时间变化、和当前运转中的泵异常发生次数的曲线图一例。图54b是表示统计量tc 3σ3、tc 2σ3、tc σ3各个随时间变化。点p21是运转中的真空泵的区间开始在统计量tc 3σ3以下的点,点p22是运转中的真空泵的区间开始在统计量tc 2σ3以下的点。如此,比较部282也可在运转中的真空泵发生异常的间隔t低于(tc 3σ3)时发出第一次警告,低于(tc 2σ3)时发出第二次警告(例如在显示装置206上显示警告)。

[0474]

此外,比较部282也可在运转中的真空泵发生异常的间隔t是(tc 3σ3)与(tc 2σ3)间的时间点(参照图54b)输出维修警告(例如表示于显示装置206上)。维修警告例如是建议维修的内容或维修时期的内容。

[0475]

另外,此处的一例着眼于在即将故障之前的规定期间作说明,不过不限于此,只要是故障前的期间即可,也可并非在即将故障之前。例如也可着眼于故障前400小时至故障前200小时之间。

[0476]

如此,比较部282比较运转中的真空泵203的状态量(此处的一例为电流有效值i)发生异常的间隔、和已故障的真空泵在故障前的状态量(此处的电流有效值i为一例)发生异常的间隔统计量(此处以为tc 3σ3、tc 2σ3为一例),控制来根据比较结果通报。由此,可在运转中的真空泵203的状态量接近故障前的状态量发生异常的间隔时通报,并可在真空泵203故障前进行真空泵203的维修或更换。

[0477]

另外,比较部282也可根据成膜制程的时间相对于真空泵203的运转时间的比率,来将维修或更换时期提早。例如,比较部282也可使用系数η,将警告或维修警告时期提早。例如比较部282也可使用系数η加减参数α的中央值αc、故障前异常发生次数的平均值nm、发生异常区间的中央值tc。例如比较部282也可将参数α的中央值αc修正成αc-η

×

σ1。

[0478]

此处,系数η使用影响系数k与成膜制程的时间tsp相对于真空泵203的运转时间tw的比率l(=tsp/tw),并以η=kl=ktsp/tw来表示。此处,影响系数k表示成膜制程对真空泵的故障造成的影响,其初始值例如是1.0~2.0的值。影响系数k也可通过人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等来更新。由此,将影响系数k最佳化。或是,也可通过人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等进行成膜制程的期间的选定。此时的学习中也可使用预先通过人所抽出的成膜制程的期间与传感信号的组合作为教师数据集。此处的传感信号是以微粒子传感器(雷射计数器)、微成膜传感器、或声波/振动传感器等所检测的信号。此处的微成膜传感器是通过固有振动数的变化来监控增膜。由此,由于自动选定成膜制程的期间,因此自动决定成膜制程的时间tsp。另外,计算系数η时,也可使用

成膜制程的次数来取代成膜制程的时间tsp。

[0479]

图48、50、52的横轴的运转时间亦包含怠速时间,而比较部282在图48、50、52中也可按每个制程的运转时间,通过乘上与该制程对应的系数η,来修正运转时间。图54c是表示马达238的电流有效值i与运转时间的关系的第四例的曲线图。图54c中表示有制程pa、pb、pc、pd、pe,例如制程pe为怠速期间。此时,例如按每个制程pa、pb、pc、pd、pe(各运转时间为tpa、tpb、tpc、tpd、tpe)分别分配系数η为1.5、1.5、2、2、1时,比较部282也可按照公式tr=1.5tpa 1.5tpb 2tpc 2tpd tpe算出修正运转时间tr。如上述,通过修正运转时间,可换算成负荷实际施加于真空泵的时间。

[0480]

如此,比较部282进行如下处理:根据连接有运转中的真空泵203的半导体制造装置201的成膜制程时间或成膜制程次数而变更通报的时间点。具体而言,例如比较部282根据成膜制程的时间或成膜制程的次数而修正运转时间,并将修正后的运转时间通报为基准。采用该构成时,可根据连接有运转中的真空泵的半导体制造装置的成膜制程时间或成膜制程次数改变通报的时间点。虽然连接有运转中的真空泵203的半导体制造装置201的成膜制程时间或成膜制程次数越多故障风险越高,但通过将通报的时间点提早,可在真空泵203故障之前进行真空泵203的维修或更换。

[0481]

另外,此处的比较部282进行根据成膜制程的时间或成膜制程的次数变更通报的时间点这样的处理,不过不限于成膜制程的时间或次数,也可进行根据怠速以外的其他制造工序的时间或次数变更通报的时间点这样的处理。

[0482]

比较部282也可使用微粒子传感器(雷射计数器)的传感信号与预先通过人所设定的成膜量的教师数据,使用由人工智能的学习,例如深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部282也可从运转中的微粒子传感器(雷射计数器)的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0483]

或是,比较部282也可使用微成膜传感器的传感信号与预先由人所设定的成膜量的教师数据,使用由人工智能的学习,例如深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部282也可从运转中的微成膜传感器的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0484]

或是,比较部282也可使用声波/振动传感器的传感信号与预先由人所设定的成膜量的教师数据,使用人工智能的学习,例如深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部282也可从运转中的声波/振动传感器的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0485]

(第四种实施方式)

[0486]

继续,说明第四种实施方式。第四种实施方式使用多个传感器执行真空泵的异常诊断、异常预知、及/或稳定控制。

[0487]

图55是第四种实施方式的半导体制造系统210b的概略构成图。与图40共同的元件上注记共同编号,并省略其详细的说明。

[0488]

如图55所示,第四种实施方式的半导体制造系统210b具备:半导体制造装置201、真空泵203、连接半导体制造装置201与真空泵203的配管202、控制真空泵203的控制装置204b、信息处理装置205b、及连接于信息处理装置205b的管理装置207。

[0489]

第四种实施方式的半导体制造系统210b作为一例,进一步具备:加速度传感器s31

~s33、电流监控传感器s11、s12、及温度传感器s21~s26。加速度传感器s31~s33例如是5轴加速度传感器。如此,半导体制造系统210b具有多个传感器。

[0490]

控制装置204b具有:控制马达238的控制部241;及与信息处理装置通信的通信部242。

[0491]

信息处理装置205b具有:存储器254、运算部255、通信部256。通信部256与控制装置204b的通信部242通信。此外,通信部256与管理装置207通信。此外,通信部256从加速度传感器s31~s33、电流监控传感器s11、s12、及温度传感器s21~s26接收传感数据。

[0492]

管理装置207可与信息处理装置205b通信。管理装置207具有cpu271。

[0493]

加速度传感器s31~s33、电流监控传感器s11、s12、及温度传感器s21~s26具有通信功能,例如具有wi-fi(登录商标)或blue-tooth(登录商标)等,通过这些传感器所检测出的传感信号被在附近的通信部242收集。而后,传感信号从通信部242经由配线传达至通信部256,并根据需要通过运算部255进行数据处理后储存于存储器254。信息处理装置205b也可是闸道器(例如路由器等)。此外,信息处理装置205b也可合并ai(人工智能)功能。

[0494]

通过使用多个传感器可获得精准度良好的管理信息。例如转子的一部分由于异物而反作用力增加时,发生旋转速度的变动、转子轴的斜度变动、马达控制电流的变动。通过同时比较处理旋转速度、转子轴的斜度与马达控制电流,而并非仅一个变化,可确实精确掌握异常变动。

[0495]

加速度传感器s31~s33也可具有mems型振动振荡器。使用频带宽/廉价/小型,且安装于基板上时,小型且有效。

[0496]

此外,也可取得多个真空泵的运转动作状况作为数据。

[0497]

也可按每个真空泵的上游机器(例如半导体制造装置)管理附属的真空泵的运转状况。可按每个半导体制造装置的属性(例如机种)比较真空泵的运转状况及故障次数、更换零件频率,并按每个半导体制造装置的属性(例如机种)定义故障次数、更换零件频率。

[0498]

本实施方式设置三个加速度传感器,不过不限于此,加速度传感器也可设置两个以下,也可设置四个以上(例如10个以上)。加速度传感器也可在从真空泵的转子轴的中心于互相相反方向(例如左右)各设2轴,在转子轴方向设1轴以上,多段的时候设2轴以上。

[0499]

本实施方式设置两个电流监控传感器,但不限于此,电流监控传感器也可设一个,也可设三个以上。电流监控传感器为了记录马达驱动电流变动的数据,也可安装而用于测定马达驱动电流。有多个马达时,该部分电流监控传感器数量也可增加。例如2段马达时,也可设两个以上电流监控传感器。

[0500]

本实施方式系设置6个温度传感器,不过不限于此,温度传感器也可设5个以下,也可设7个以上。也可检测转子的多点温度(例如从中心于互相相反方向的位置的温度)、马达的温度、马达轴的温度、气体输入部的温度、气体输出部的温度、转子输入部的温度、转子输出部的温度。此外,真空泵为多段时,也可检测前段的转子输出部的温度与次段输入部的温度。

[0501]

半导体制造系统210b进一步也可设置多个(例如5个以上)压力传感器。压力传感器也可检测转子的多点压力(例如从中心相互在相反方向的位置的压力)、马达轴的压力、气体输入部的压力、气体输出部的压力、转子输入部的压力、转子输出部的压力。此外,真空泵为多段时,压力传感器也可检测前段的转子输出部的压力、与次段输入部的压力。

[0502]

半导体制造系统210b也可进一步设置转子或马达轴的旋转传感器。例如,也可对一个转子与一个马达的组合,设置三个以上旋转传感器。转子与马达增加时,该部分旋转传感器也可增加。传感器可为上述的组合,也可在半导体制造系统210b中设置合计10个以上传感器。

[0503]

(使用多个传感器的效果)

[0504]

通过使用多个传感器,信息处理装置205b的运算部255可实施以下的处理。

[0505]

使用多轴的加速度传感器时,运算部255可进行轴上加速度变动的比较,例如可进行相互微分波形的比较、fft(快速傅立叶转换(fast fourier transform))波形的比较等。本例系运算部255可分析转子轴在分离位置的2轴(x,y)彼此的比较、及转子和平行轴(z)的变动。由于可比较在分离位置的2轴彼此,则可比较其变动矢量成分,因此运算部255可精确判定轴的扭转、相对地在哪个方向发生过载。此外,运算部255可比较其时间附近的马达电流的变动,可特定对转子的过载、造成马达的过载与其时间带。

[0506]

此外,运算部255当经过其判定时间后,发生传感器检测异常行为时,可进行其检测与警报、显示。此时,将比较数据登录于存储器254作为通常sd条件,运算部255可对其进行比较并作判定。

[0507]

另外,后段的管理装置207的cpu271也可实施这些处理的一部分或全部。

[0508]

(第五种实施方式)

[0509]

继续,说明第五种实施方式。图56是第五种实施方式的半导体制造系统210c的概略构成图。在与图40、55共同的元件上注记共同编号,并省略其详细说明。如图56所示,半导体制造系统210c具备:真空泵203-1~203-j(j是正整数)、控制真空泵203-1~203-j的控制装置204b-1~204b-j、制程装置208-1~208-l(l是正整数)、信息处理系统209及管理装置207。

[0510]

各真空泵203-1~203-j中,如第四种实施方式所示设有多个传感器(无图示)。由于各真空泵203-1~203-j的构成与第三种实施方式相同,因此省略其说明。由于控制装置204b-1~204b-j的构成与第四种实施方式的控制装置204b相同,因此省略其说明。

[0511]

制程装置208-1~208-l是蚀刻装置或成膜装置。制程装置208-1连接于真空泵203-1、203-2。制程装置208-2连接于真空泵203-3、203-4。制程装置208-l连接于真空泵203-j。信息处理系统209例如具有工厂内的机器及/或信息收集装置(例如服务器或个人计算机(personal computer)。信息处理系统209也可是云端或迷你云端。

[0512]

来自多个传感器的传感信号输入控制装置204b-1~204b-j。控制装置204b-1~204b-j从该传感信号取得传感值,并将表示传感值的传感数据输出往已连接该控制装置204b-1~204b-j的制程装置208-1~208-l。

[0513]

再者,从各制程装置208-1~208-l传送传感数据至信息处理系统209并储存。信息处理系统209处理传感数据。该信息处理系统209连接于管理装置207。管理装置207执行各种判断的处理,并更新下一个阶段的动作参数。此外,管理装置207进行维修及零件更换时期的更新。这些更新值经由信息处理系统209而反馈至各制程装置208-1~208-l及控制装置204b-1~204b-j。各制程装置208-1~208-l及控制装置204b-1~204b-j进行对应于该动作参数的动作。

[0514]

另外,控制装置204b-1~204b-j的通信部242也可设置于真空泵203-1~203-j。此

外,控制装置204b-1~204b-j的通信部242亦能够以控制器或转接器的方式而设置于外部。

[0515]

(第六种实施方式)

[0516]

继续,说明第六种实施方式。图57是第六种实施方式的半导体制造系统210d的概略构成图。在与图45、56共同的元件上注记共同编号,并省略其详细的说明。如图57所示,半导体制造系统210d具备:半导体制造装置201-1~201-j(j是正整数)、真空泵203-1~203-j、控制真空泵203-1~203-j的控制装置204b-1~204b-j、闸道器261-1~261-k(k是正整数)、信息处理系统209及终端装置262。

[0517]

各真空泵203-1~203-j中,如第四种实施方式所示设有多个传感器(无图示)。由于各真空泵203-1~203-j的构成与第三种实施方式相同,因此省略其说明。由于控制装置204b-1~204b-j的构成与第四种实施方式的控制装置204b相同,因此省略其说明。

[0518]

闸道器261-1~261-k将从控制装置204b-1~204b-j传送的传感信号、控制信号、状态信号等传送至信息处理系统209。因为闸道器261-1~261-k与控制装置204b-1~204b-j之间使用高速光通信,所以信号传达速度快。由此,通过高速进行信号授受,可在短时间收集多数个传感信号。

[0519]

另外,闸道器261-1~261-k也可具有一部分数据处理功能。此时,闸道器261-1~261-k也可进行必要的数据处理,进行下一个阶段的行为参数的更新,并传送信号至该控制装置204b-1~204b-j进行反馈。此时,真空泵203-1~203-j的运转状态等的状态数据可传达至信息处理系统209。信息处理系统209也可判定半导体制造装置201-1~201-j或真空泵203-1~203-j的运转状态的管理,而进行下一个阶段的动作参数的变更、状态变更、零件更换或维修时期的更新。而后,信息处理系统209也可将这些经变更或更新的信息通知终端装置262。由此,终端装置262的操作者可掌握动作参数的变更或状态的变更。或是,终端装置262的操作者可掌握更新后的零件更换或维修的时期。

[0520]

闸道器261-1~261-k一并具有通信用的转接器、路由器、控制器的功能。此外,闸道器261-1~261-k通过信息处理系统209储存数据并自动取得(更新)由自动学习而经更新的数据处理方式,并制作已进行需要数据群与不需要数据群的分选的数据集。由此,闸道器261-1~261-k可使本身闸道器中的运算处理效率提高。

[0521]

闸道器261-1~261-k所处理的数据的一部分(时间性间疏者)储存于信息处理系统209。信息处理系统209使用其而制作自动学习用的数据集,并通过自动学习更有效地进行稳定的行为参数的决定、零件更换时期的判定或维修时期的判定。数据累积数增加时(例如数据累积数达5000~10000案件以上时),可进行可靠性高且精准度高的判定。

[0522]

另外,具备多个装置的信息处理系统也可分散第三或第四种实施方式的信息处理装置205、205b的各处理在这些多个装置而处理。此外,第二及第四种实施方式中,将控制装置204与信息处理装置205作为不同装置而说明,不过也可构成为控制装置204具备信息处理装置205。此外,第四种实施方式中虽说明信息处理装置205b与管理装置207是不同装置,不过也可构成为信息处理装置205b具备管理装置207。此外,也可将用于执行各种实施方式的信息处理装置205、205b、管理装置207、信息处理系统209的各处理的程序记录于计算机可读取的记录媒介,使计算机系统读入记录于该记录媒介的程序,通过处理器执行,来进行本实施方式的信息处理装置的上述各种处理。

[0523]

(第七种实施方式)

[0524]

半导体制造装置中,广泛使用以在腔室内形成真空环境的目的,而将使用于半导体制造工序的气体从腔室内排气的真空泵。这种真空泵已知为具备罗茨型或螺旋型的泵转子的容积式型式的真空泵。

[0525]

通常,容积式真空泵具备:配置于机壳内的一对泵转子;及用于旋转驱动该泵转子的马达。在一对泵转子间及泵转子与机壳的内面之间形成有微小的余隙,泵转子构成为在不接触机壳而旋转。而后通过一对泵转子同步且彼此相反方向旋转,而将机壳内的气体从吸入侧输送至排出侧,并从连接于吸入口的腔室等排出气体。

[0526]

使用于半导体制造工序的气体、或是使用的气体通过化学反应而生成的物质,有时含有当温度降低时凝固或液化的成分。通常,上述的真空泵因为在输送气体过程产生压缩热,所以运转中的真空泵会达到某种程度高温。由于压缩热而高温化下仍无法比气体中的成分或生成物质凝固或液化温度还高的情况下,泵主体通过外部加热或流入气体的加热而维持真空泵的高温。使用上述真空泵即使排出包含上述成分的气体时,气体中的成分或生成物质仍不会凝固或液化而会进行良好的真空排气。

[0527]

但是,有的半导体制造工序在上述真空泵高温化下,仍无法防止使用的气体或来自使用的气体的生成物质液化、凝固。在该工序中继续运转真空泵的话,则该凝固的生成物(反应生成物)会堆积在泵转子间或泵转子与机壳的间隙。而后,该生成物的堆积进行的话,在真空泵运转中由于对真空泵施加过度的负荷,会导致在制造制程中真空泵停止,而对制造制程中的制品造成很大损害。

[0528]

为了防止这种损害,专利文献3揭示有当马达电流的积分值或平均值超过阈值时发出警报。专利文献4揭示有分析诊断来自至少具备检测真空泵发生的ae(声波发射)的ae传感器的传感部的信号。

[0529]

但是,依然需要一种降低在制造制程中真空泵停止,对制造制程中的制品造成严重损害的危险性的技术。

[0530]

需要提供一种可降低在制造制程中真空泵停止,对制造制程中的制品造成严重损害的危险性的信息处理装置、基准数据决定装置、信息处理方法、基准数据决定方法及程序。

[0531]

首先,说明第七种实施方式。第七种实施方式中,将从可继续运转的真空泵的状态量数据中检测出的异常数据的倾向所抽出的继续运转共同条件作为基准数据而存储于信息处理装置305为前提作说明。此处,异常数据的倾向包含异常数据的发生倾向与发生次数。而后,第七种实施方式的信息处理装置305比较从运转中的真空泵的状态量数据检测出的异常数据的倾向和基准数据,并输出比较结果。

[0532]

图58是第七种实施方式的半导体制造系统310的概略构成图。如图58所示,本实施方式的半导体制造系统310具备:半导体制造装置301、真空泵303、连接半导体制造装置301与真空泵303的配管302、控制真空泵303的控制装置304、信息处理装置305、及连接于信息处理装置305的显示装置306。半导体制造装置301具备:成膜制程腔室311、及控制成膜制程腔室311的控制部312。成膜制程腔室311与真空泵303经由配管302而连通,通过真空泵303运转,排出成膜制程腔室311内的气体(gas)而抽成大致真空。作为成膜制程腔室311中的成膜种类包括cvd(化学气相沉积(chemical vapor deposition))、pvd(物理气相沉积(physical vapor deposition));ald(原子层沉积(atomic layer deposition))、蒸镀、溅

镀成膜。

[0533]

真空泵303也可为具备罗茨转子,也可为具备螺旋型的转子。此外,真空泵303也可是爪型或涡流型真空泵。此外,真空泵303也可是一段泵,也可是多段泵。在真空泵203的排气侧后段连接有排放气体处理装置。本实施方式的信息处理装置305比较从运转中的真空泵的状态量数据检测出的异常数据倾向和基准数据,并将比较结果例如输出至显示装置306。

[0534]

图59是第七种实施方式的真空泵303的概略功能构成图。如图59所示,真空泵303具备:电源336、输入与电源336连接的逆变器337、输入与逆变器337的输出连接的马达338、及连结于马达338的旋转轴的转子339。此外,真空泵303具备压力计335。

[0535]

逆变器337将从电源336供给的交流电流进行频率转换,并将经频率转换所获得的驱动电流供给至马达338。由此,马达338的旋转轴通过该驱动电流而旋转,并通过转子339随其旋转,而排出从配管302所吸入的气体。如此,通过气体从配管302连续输送,而将连接于配管302的成膜制程腔室311内的气体进行真空排气。

[0536]

马达338将表示马达338转数的转数信号输出至逆变器337。逆变器337例如将驱动电流的电流有效值与从转数信号获得的马达338的旋转速度供给至信息处理装置305。此外,通过压力计335所计测的真空泵303内的压力值供给至信息处理装置305。

[0537]

图60是第七种实施方式的信息处理装置305的概略构成图。如图60所示,信息处理装置305具备:输入部351、输出部352、存储部353、存储器354、运算部355、通信部356。

[0538]

输入部351连接于逆变器337及压力计335,将驱动电流的电流有效值、马达338的旋转速度、真空泵303内的压力值输入输入部351中。输出部352按照运算部355的指令,将包含信息的信号输出至显示装置306。存储部353中储存有运转数据。运算部355具有:cpu(中央处理单元)380、异常数据检测部381、比较部382及储存程序的高速缓存存储器383。

[0539]

此外,存储部353中存储有用于判定继续运转可能性的基准数据。此处的基准数据使用在可继续运转的真空泵的状态量数据中检测出的异常数据的倾向所决定。本实施方式中作为一例如图61所示,在存储部353中将真空泵303的属性与基准数据相关连而存储。图61是存储于存储部353的表格t31的一例。表格t31中储存有真空泵的属性与基准数据的组合。此处的真空泵的属性,例如是真空泵的种类、机种及/或连接于该真空泵的半导体制造装置的种类或机种、真空泵的制造编号、或构成真空泵的零件(parts)的零件编号。

[0540]

存储器354暂时储存信息。通信部356经由通信网路而与外部的终端装置通信。该通信也可有线也可无线。cpu380读取储存于高速缓存存储器383的程序来执行。

[0541]

异常数据检测部381从运转中的真空泵的状态量数据检测异常数据。此处的异常数据,例如是从按每个经区分的工序所定义的正常范围离开的值、与工序无关的尖峰值、或每个经区分的工序其整体工序历时性变化倾向的异常(例如,并非瞬间的离开数据,而是一定期间区分段整体的增加倾向等)等。

[0542]

比较部382比较通过异常数据检测部381检测出从运转中的真空泵的状态量数据检测出的异常数据倾向、和存储于存储部353的基准数据,并输出比较结果。具体而言,例如,比较部382判定经比较的结果、真空泵的继续运转可能性,并输出判定结果作为比较结果。另外,比较部382中的处理也可以cpu380进行运算。此外,比较部382也可另外以fpga(现场可程序化闸阵列(field-programmable gate array))或专用板(board)来实现。

[0543]

此外如上述,本实施方式中作为一例,将真空泵的属性和基准数据相关连而存储于存储部353。比较部382也可比较从运转中的真空泵303的状态量检测出的异常数据的倾向、和在存储部353中与该运转中的真空泵303的属性相关连而存储的基准数据。

[0544]

继续,使用图62说明第七种实施方式的比较处理流程。图62是表示第七种实施方式的比较处理流程的一例的流程图。

[0545]

(步骤s1001)首先,异常数据检测部381从运转中的泵的状态量数据检测异常数据。

[0546]

(步骤s1002)其次,比较部382比较异常数据的倾向和基准数据,判定真空泵303的继续运转可能性。

[0547]

(步骤s1003)其次,比较部382将继续运转可能性的判定结果作为比较结果,例如输出往显示装置306。

[0548]

,说明比较部382中的比较方法例子。

[0549]

(比较方法1)

[0550]

例如,在存储部353中存储有阈值作为基准数据时,比较部382也可比较基准数据的阈值和运转中的真空泵的异常数据发生次数而判定。此时的阈值,例如使用设定期间经过后可继续运转的多个真空泵的异常数据发生次数而设定。具体而言,阈值也可是设定期间经过后可继续运转的真空泵的异常数据发生次数的平均值、中央值、最小值、最大值、或代表值等。具体而言,比较部382也可判定运转中的真空泵的异常数据发生次数是否在阈值以内,在阈值以内时,判定为真空泵303有继续运转可能性。

[0551]

(比较方法2)

[0552]

例如,存储部353中存储有与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)和继续运转概率的多个组合作为基准数据时,比较部382也可比较与存储于存储部353的异常数据相关的参数和运转中的真空泵的异常数据发生次数,而输出在存储部353中与运转中的真空泵的异常数据发生次数相对应的继续运转概率。

[0553]

(比较方法3)

[0554]

例如,基准数据为存储部353中存储有与异常数据相关的多个参数(例如状态量、发生次数、发生频率、发生间隔)和继续运转概率时,比较部382也可比较存储于存储部353的多个参数和运转中的真空泵的多个参数,而输出在存储部353中与运转中的真空泵的多个参数的组合相对应的继续运转概率。

[0555]

(比较方法4)

[0556]

例如,假设存储部353中对与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)和基准值相关连而存储作为基准数据,乖离值和与异常数据相关的参数(例如状态量、发生次数、发生频率、发生间隔)的组合相关连而存储有继续运转概率作为基准数据。比较部382也可比较存储于存储部353与异常数据相关的参数和运转中的真空泵的对应参数,决定运转中的真空泵对应的参数从基准值的乖离值(或一致倾向程度)。而后,比较部382也可输出在存储部353中对应于该乖离值和与该异常数据相关的参数的组合的继续运转概率。

[0557]

(步骤s1003)其次,比较部382将到达故障可能性的判定结果作为比较结果(输出数据)而输出。此处,比较部382也可将比较结果(输出数据)输出至显示装置306,而将比较

结果(输出数据)表示于显示装置306,也可从通信部356经由通信网路而将比较结果(输出数据)传送往外部的终端装置。

[0558]

该比较结果(输出数据)中包含警告到达故障可能性的警钟信号、表示到达故障可能性高的通知信号、继续运转概率等。此处的继续运转概率,例如是在规定时间内发生故障的概率。

[0559]

以上,本实施方式的信息处理装置305具备比较部382。比较部382参照存储部353,其存储有从可继续运转的真空泵的状态量数据中检测出的异常数据倾向所抽出的继续运转共同条件作为基准数据,比较从运转中的真空泵的状态量数据检测出的异常数据倾向、和存储于存储部353的基准数据,并输出比较结果。

[0560]

通过该构成,由于可掌握真空泵到达故障的可能性,因此可降低制造制程中因真空泵停止,造成制造制程中的制品严重损害的危险性。

[0561]

另外,存储部353中也可将半导体制造装置的成膜工序(成膜制程)与基准数据相关连而存储。此时,比较部382也可比较从运转中的真空泵的状态量检测出的异常数据的倾向、和存储部353中关连于连接有该运转中的真空泵的半导体制造装置301的当前成膜工序而存储的基准数据。通过该构成,通过比较部382按半导体制造装置301的每个成膜工序和基准数据比较,可精确估计真空泵303到达故障可能性,因此可降低在制造制程中因真空泵停止,造成制造制程中的制品严重损害的危险性。

[0562]

另外,上述的例,也可在存储部353中将半导体制造装置的成膜工序(成膜制程)与基准数据相关连而存储,不过不限于此,也可将半导体制造装置的其他制造工序与基准数据相关连而存储,此处,成膜工序以外的其他制造工序,例如是植入工序、蚀刻工序、灰化工序、加热工序等。此时,比较部382也可比较从运转中的真空泵的状态量检测出的异常数据的倾向、和在存储部353中关连于连接有该运转中的真空泵的半导体制造装置301的当前制造工序而存储的基准数据。

[0563]

(变形例)

[0564]

另外,本实施方式中,真空泵的制造者等人预先从在可继续运转的真空泵的状态量数据中检测出的异常数据倾向,决定继续运转共同条件作为基准数据,不过并非限于此。也可基准数据决定装置320从在可继续运转的真空泵的状态量数据中检测出的异常数据倾向,抽出重视的参数,设定与抽出的参数相应的继续运转共同条件作为基准数据。

[0565]

以下,说明基准数据决定装置320的构成。例如,在可继续运转的真空泵的状态量数据中检测出的异常数据,随可继续运转的真空泵的状态量数据一起回收到该真空泵的制造公司。此处中作为一例,以基准数据决定装置320为设置于该制造公司内者作说明。

[0566]

此处的异常数据,例如是从按每个经区分工序所定义的正常范围离开的值、与工序无关的尖峰值、及/或按每个经区分工序的整个工序历时性变化倾向的异常(例如,并非瞬间的变动数据,而是一定期间区分段整体的增加倾向等)。

[0567]

图63是第七种实施方式的变形例的基准数据决定装置320的概略构成图。如图63所示,基准数据决定装置320具备:输入部321、输出部322、存储部323、存储器324、具有cpu(中央处理单元)的运算部325。各部通过总线连接。

[0568]

输入部321受理操作者的输入。输出部322按照运算部325的指令输出信息。存储部323储存有运算部325用于执行的程序。此外,按每次回落入可继续运转的真空泵的状态量

数据中检测出的异常数据,通过操作者的操作将该异常数据新增于存储部323中。

[0569]

本实施方式的一例,是通过由操作者的操作将该真空泵的属性与异常数据的组合新增于存储部323中。此处如上述,真空泵的属性例如是真空泵的种类、机种及/或连接于该真空泵的半导体制造装置的种类或机种。由此,如图59所示,储存真空泵的属性与异常数据的组合。图64是存储于存储部323的表格t32的一例。表格t32中储存有真空泵的属性与异常数据的文件名的组合,异常数据本身亦存储于存储部323。由此,运算部325可从异常数据的文件名参照异常数据。

[0570]

存储器324暂时储存数据。运算部325读取并执行储存于存储部323的程序。由此,运算部325发挥决定部326的功能。

[0571]

决定部326参照存储部323,决定使用异常数据的倾向用于判定继续运转可能性的基准数据。具体而言,例如决定部326从在可继续运转的真空泵的状态量数据中检测出的异常数据的倾向,使用人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等,决定重视的倾向。而后,决定部326也可设定与抽出的重视倾向相应的基准数据(例如阈值的值)。例如,决定部326也可就重视的参数,决定已故障真空泵中共同的条件的到达故障共同条件作为基准数据。

[0572]

此处,重视的倾向是(1)异常数据发生次数、(2)异常数据发生间隔随时间变化(间隔的减少)、(3)异常数据值的增加或减少倾向、(4)发生异常继续时间或继续时间随时间变化、(5)异常数据发生的工序的倾向(偏差)、(6)发生异常的工序中(1)~(4)的条件(例如在某个工序中重视(1)~(4))、或(7)(2)~(4)的组合(set)的发生状况。

[0573]

基准数据也可是阈值。例如继续运转共同条件是异常数据发生次数时,基准数据是阈值。例如就设定时间经过后可继续运转的真空泵,异常数据发生次数共同为10次时,则设定10作为基准数据。

[0574]

此外,基准数据也可是与异常数据相关的参数(例如异常数据发生次数)和继续运转概率的多个组合。多个异常数据发生次数也可是连续的整数,也可是不连续的整数。

[0575]

此外,基准数据也可是与异常数据相关的参数和基准值的组合、及乖离值和与该异常数据相关的参数的组合与对应于该组合的继续运转概率。

[0576]

此外,基准数据也可是对应于与异常数据相关的多个参数与该多个参数的组合的继续运转概率。

[0577]

基准数据抽出处理的一例,决定部326也可按每个真空泵的属性决定该基准数据。通过该构成,由于按每个真空泵的属性制作基准数据,因此,和从运转中的真空泵的状态量数据检测出的异常数据的倾向比较时,可和与该运转中的真空泵所属的属性的真空泵对应的基准数据比较。由此,可使真空泵的到达故障可能性的判定精准度提高。

[0578]

继续,使用图65说明第七种实施方式的变形例的基准数据抽出处理流程。图65是表示第七种实施方式的变形例的基准数据抽出处理一例的流程图。

[0579]

(步骤s1101)首先,从存储部323读取在故障泵的状态量数据中检测出的异常数据。

[0580]

(步骤s1102)其次,决定部326从经读取的异常数据的倾向抽出继续运转共同条件作为基准数据。

[0581]

(步骤s1103),其次,决定部326将经抽出的基准数据储存于存储部323中。

[0582]

另外,决定部326也可半导体制造装置的每个成膜工序抽出该基准数据,决定部326也可每个真空泵的属性与半导体制造装置的成膜工序的组合抽出该基准数据。通过该构成,由于按半导体制造装置的每个成膜工序制作基准数据,因此,和从运转中的真空泵303的状态量数据检测出的异常数据的倾向比较时,可和与连接有该真空泵303的半导体制造装置301的成膜工序对应的基准数据比较。由此,可使真空泵的到达故障可能性的判定精准度提高。此时,优选按每个回收异常数据,将真空泵的属性、半导体制造装置的成膜工序、及异常数据的组合新增于存储部323中,来让决定部326可参照存储部323而抽出基准数据。

[0583]

另外,决定部326也可按半导体制造装置的每个成膜工序抽出该基准数据,不过不限于此,也可按半导体制造装置的每个其他制造工序抽出该基准数据。

[0584]

另外,本变形例中,基准数据决定装置320从在可继续运转的真空泵的状态量数据中检测出的异常数据的倾向决定重视的倾向,并将与该倾向相应的继续运转共同条件决定成基准数据,不过,并非限于此。设计者或制造者等人也可预先从可继续运转的真空泵的状态量数据中检测出的异常数据的倾向,先设定重视的倾向(例如异常数据发生次数),且基准数据决定装置320设定与经设定的继续运转共同条件(例如异常数据发生次数)相应的基准数据(例如阈值的值)。例如,继续运转共同条件为异常数据发生次数时,基准数据决定装置320也可将多个异常数据中的异常数据发生次数的统计量(例如最小值、中央值、平均值)设定成阈值的值。

[0585]

(关于通报处理)

[0586]

继续,使用图66~73说明信息处理装置305的比较部382的通报处理。图66是表示某个可继续运转真空泵中的马达338的电流有效值i与运转时间的关系一例的曲线图。曲线w1是某个可继续运转真空泵中的马达338的电流有效值i随时间变化。直线f(t)ave是正常真空泵中的马达338的电流有效值i的平均随时间变化。直线f(t)max是真空泵中的马达338的电流有效值i的正常范围最大值随时间变化。直线f(t)min是真空泵中的马达338的电流有效值i的正常范围最小值随时间变化。例如比较部382在当前运转中的马达338的电流有效值i超过f(t)max时发出警告。

[0587]

如图66所示,将设定时间ts经过时的电流有效值设为ib,并将δi设为从设定时间ts经过时的电流有效值ib减去电流有效值的初始值i0的值(iδ=ib-i0)。将该差分值δi除以设定时间ts经过时的电流有效值ib所获得的参数α(=δi/ib),表示成统计无故障而返回的泵的运转数据时参数α的频率曲线图,例如表示成图67。

[0588]

图67是统计设定时间ts经过时可继续运转的真空泵时的参数α的频率曲线图一例。将参数α的中央值设为αc,并将参数α的标准差设为σ1。此时,比较部382也可在运转中的真空泵303的参数α为(αc σ1)时输出第一次警告(alert),(αc 2σ1)时输出第二次警告,(αc 3σ1)时输出第三次警告(例如在显示装置306上显示警告)。

[0589]

如此,在泵3的运转中,比较部382比较基于运转中的真空泵303状态量的值(此处以运转中的参数α为一例)、和基于不故障而返回的泵的状态量(此处以电流有效值为一例)的值(此处以参数α为一例)的统计量(此处的一例为αc σ1、αc 2σ1、或αc 3σ1),而控制来根据比较结果通报。由此,可在运转中的真空泵303的状态量接近可继续运转的真空泵故障时的状态量时进行通报,并可在真空泵303故障之前进行真空泵303的维修或更换。此外,比较部382也可进行比较运转中的当时以前统计量和当时数据的数据处理。例如,比较部382于

当时经过10010hr时,也可进行比较10000hr时的统计量与当时数据的比较的数据处理。

[0590]

图68是表示某个可继续运转真空泵中的马达338的电流有效值i与运转时间的关系其他例的曲线图。如图68所示,该无故障而返回的泵在时刻t1、t2、t3、t4、t5、

…

、tn(n是正整数)时发生异常,到设定时间ts经过为止的异常发生次数是n次。就到设定时间ts经过为止可继续运转的真空泵统计到设定时间ts为止的异常发生次数时,其异常发生次数的频率曲线图如图69a所示。

[0591]

图69a是对于到设定时间ts经过时为止可继续运转的真空泵统计到设定时间ts为止的异常发生次数时,其异常发生次数的频率曲线图一例。将到设定时间ts经过时为止的异常发生次数的平均值设为nm,并将到设定时间ts经过时为止的异常发生次数的标准差设为σ2。此时,比较部382也可在运转中的真空泵的异常发生次数为(nm σ2)时发出第一次警告,并在(nm σ2)与(nm 2σ2)之间发出第一次维修警告(例如在显示装置306上显示警告)。此外,比较部382也可在(nm 2σ2)时发出第二次警告,并在(nm 2σ2)与(nm 3σ2)之间发出第二次维修警告。

[0592]

此处,维修警告例如是建议维修的内容或维修时期的内容。

[0593]

如此,比较部382比较运转中的真空泵的状态量(此处的一例为电流有效值i)的异常发生次数、和可继续运转的真空泵到设定时间ts经过为止的状态量(此处的一例为电流有效值i)的异常发生次数的统计量(此处以nm 3σ2、nm 2σ2、nm σ2为一例),并控制来根据比较结果通报。由此,可在运转中的真空泵303的状态量从可继续运转的真空泵到设定时间ts经过为止的异常发生次数离开时通报,并可在真空泵303故障之前进行真空泵的维修或更换。

[0594]

图69b是描绘无故障而返回的真空泵的异常发生次数统计量随时间变化、与当前运转中的泵的异常发生次数的曲线图一例。图69b是表示统计量nm 3σ2、nm 2σ2、nm σ2各个随时间变化,点p11是运转中的真空泵的异常发生次数开始超过统计量nm σ2的点。如此,当运转中的真空泵的异常发生次数开始超过统计量nm σ2时,比较部382也可输出警告。

[0595]

图70是表示某个可继续运转的真空泵中的马达338的电流有效值i与运转时间的关系第三例的曲线图。如图70所示,该可继续运转的真空泵中发生异常的间隔是t1、t2、t3。对于可继续运转的真空泵,将设定时间ts作为基准,统计从时间tsβ(β是规定时间)至时间ts β的设定期间发生异常的间隔t时,其发生异常的间隔t的频率曲线图如图71所示。例如设定时间ts是10000hr且规定时间β是100h时,设定期间为(10000100)h~(10000 100)。

[0596]

图71是对于可继续运转的真空泵,统计要经过设定时间ts前的规定期间的发生异常的间隔时,其要经过设定时间ts前发生异常的间隔的频率曲线图一例。要经过设定时间ts前的发生异常区间t的中央值设为tc,发生异常的间隔t的标准差设为σ3。另外,此处的一例是将tc设为中央值,不过也可是平均值而非中央值。

[0597]

图72a是对于运转中的真空泵发生异常的间隔t随时间变化一例。发生异常的间隔t随着时间t经过而逐渐缩短。图72b是描绘无故障而返回的真空泵的区间统计量随时间变化、与当前运转中的泵异常发生次数的曲线图一例。图72b是表示统计量tc3σ3、tc2σ3、tcσ3各个随时间变化。点p21是运转中的真空泵的区间开始低于统计量tcσ3的点,点p22是运转中的真空泵的区间开始低于统计量tc2σ3的点。因此,比较部382也可在运转中的真空泵发生异常的间隔t低于(tcσ3)时发出第一次警告,低于(tc2σ3)时发出第二次警告(例如在显

示装置306上显示警告)。

[0598]

此外,比较部382也可在运转中的真空泵发生异常的间隔t是(tcσ3)与(tc2σ3)间的时间输出维修警告(例如表示于显示装置306上)。维修警告例如是建议维修的内容或到达维修时期的内容。

[0599]

另外,此处着眼于在要经过设定时间ts前的规定期间作说明作为一例,不过不限于此,只要是经过设定时间ts前的期间即可,也可并非于“将要”经过设定时间ts前。例如也可着眼于经过设定时间ts前400小时至经过设定时间ts前200小时之间。

[0600]

因此,比较部382比较运转中的真空泵303的状态量(此处以电流有效值i为一例)发生异常的间隔、和可继续运转的真空泵在经过设定时间ts前的状态量(此处以电流有效值i为一例)发生异常的间隔统计量(此处以tcσ3、tc2σ3为一例),控制来根据比较结果通报。由此,可在运转中的真空泵303的状态量从经过设定时间ts前的状态量发生异常的间隔离开时通报,并可在真空泵303故障前进行真空泵303的维修或更换。

[0601]

另外,比较部382也可根据成膜制程的时间相对于真空泵303的运转时间的比率,将维修或更换时期提早。例如,比较部382也可使用系数η,将警告或维修警告时期提早。

[0602]

例如比较部382也可使用系数η加减参数α的中央值αc、到设定时间ts前为止异常发生次数的平均值nm、发生异常区间的中央值tc。例如比较部382也可将参数α的中央值αc修正成αc-η

×

σ1。

[0603]

此处,系数η使用成膜制程的时间tsp相对于影响系数k与真空泵303的运转时间tw的比率l(=tsp/tw),并以η=kl=ktsp/tw来表示。此处,影响系数k表示成膜制程对真空泵的故障造成的影响,其初始值例如是1.0~2.0的值。影响系数k也可通过人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等来更新。由此,将影响系数k最佳化。或是,也可通过人工智能的学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等进行成膜制程的期间的选定。此时的学习中也可使用预先通过人所抽出的成膜制程的期间与传感信号的组合作为教师数据集。

[0604]

此处的传感信号是由微粒子传感器(雷射计数器)、微成膜传感器、或声波/振动传感器等所检测的信号。此处的微成膜传感器由固有振动数的变化来监控增膜。由此,由于自动选定成膜制程的期间,因此自动决定成膜制程的时间tsp。另外,计算系数η时,也可使用成膜制程的次数来取代成膜制程的时间tsp。

[0605]

图66、68、70的横轴的运转时间亦包含怠速时间,而比较部382在图66、68、70中也可按每个制程的运转时间,通过乘上对应于该制程的系数η,来修正运转时间。图72c是表示马达338的电流有效值i与运转时间的关系第四例的曲线图。图72c中表示有制程pa、pb、pc、pd、pe,例如制程pe为怠速期间。此时,例如按每个制程pa、pb、pc、pd、pe(各运转时间为tpa、tpb、tpc、tpd、tpe)分别分配系数η为1.5、1.5、2、2、1时,比较部382也可按照公式tr=1.5tpa 1.5tpb 2tpc 2tpd tpe算出修正运转时间tr。如上述,通过修正运转时间,可换算成负荷实际施加于真空泵的时间。

[0606]

如此,比较部382进行如下处理:根据连接有运转中的真空泵303的半导体制造装置301的成膜制程时间或成膜制程次数而变更通报的时间点。具体而言,例如比较部382根据成膜制程的时间或成膜制程的次数修正运转时间,并将修正后的运转时间通报成基准。

采用该构成时,可根据连接运转中的真空泵的半导体制造装置的成膜制程时间或成膜制程次数改变通报的时间点。虽然连接运转中的真空泵303的半导体制造装置301的成膜制程时间或成膜制程次数越多故障风险越高,但通过将通报的时间点提早,可在真空泵303故障之前进行真空泵303的维修或更换。

[0607]

另外,此处的比较部382虽进行根据成膜制程的时间或成膜制程的次数而变更通报的时间点这样的处理,但不限于成膜制程的时间或次数,也可进行根据怠速以外的其他制造工序的时间或次数而变更通报的时间点这样的处理。

[0608]

比较部382也可使用微粒子传感器(雷射计数器)的传感信号与预先通过人所设定的成膜量的教师数据,进行人工智能学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部382也可从运转中的微粒子传感器(雷射计数器)的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0609]

或是,比较部382也可使用微成膜传感器的传感信号与预先由人所设定的成膜量的教师数据,进行人工智能学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部382也可从运转中的微成膜传感器的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0610]

或是,比较部382也可使用声波/振动传感器的传感信号与预先由人所设定的成膜量的教师数据,进行人工智能学习,例如使用深层类神经网络(deep neural network)的深层学习(deep learning)等。由此,比较部382也可从运转中的声波/振动传感器的传感信号判定成膜量,并使用经判定的成膜量更新影响系数k。

[0611]