1.本发明属于采空区煤自燃防控技术领域,具体涉及一种采空区煤自燃气样分析用气体智能干燥方法。

背景技术:

2.现有的对于采空区煤自燃情况主要是通过采集采空区的气体来进行监测并确定的,目前,气体检测的方法主要有三种:一是煤矿井下工作人员进入现场进行取气,然后将所采集气体带回地面,在地面对气体进行分析;二是在煤矿井下铺设束管进行取气,在地面设置有抽气泵,将井下空气通过抽气束管带到地面,再对所采气体进行分析;三是在井下布置整套数字化在线火情监测系统,束管只在井下进行铺设,通过束管就地采集气体进行分析,然后将分析好的结果通过网络传输至地面。第一种方法比较简单,不涉及束管取气,针对使用较多的第二、三种方法,也是目前使用比较多的方法,在使用束管进行取气时,束管一般铺设进采空区,由于取气束管与井下的地面落差较小,井下水汽较多或者矿井遭遇突发水情况,束管采集气体时就会抽取到大量液态水和气态水,而这些大量液态水和气态水如果未经任何干燥处理就进入各类智能分析仪器的气室,便会损害到仪器,造成仪器使用寿命降低,导致气体监测结果不准确。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种采空区煤自燃气样分析用气体智能干燥方法,通过步骤二将气体中的液态水进行滤除并蓄集到水气分离箱体中,通过步骤三气体干燥机构将气体中的气态水进行滤除,达到气体干燥目的,通过步骤四进行气体湿度监测,防止干燥硅胶失效,导致气体湿度过大,损害仪器,并通过步骤六和步骤七,利用电磁加热线圈进行干燥硅胶再生,避免未干燥到位的气体样本浪费,节省资源,便于推广使用。

4.为解决上述技术问题,本发明采用的技术方案是:一种采空区煤自燃气样分析用气体智能干燥方法,利用采空区煤自燃气样分析用气体智能干燥装置进行采空区煤自燃气样分析用气体智能干燥方法,所述采空区煤自燃气样分析用智能气体干燥装置包括由下至上依次设置的水气分离箱体、气体干燥机构和用于安装气体收集箱的安装架,所述气体干燥机构包括隔热箱体和设置在隔热箱体内部的干燥箱体,所述干燥箱体内置有干燥硅胶所述干燥箱体和隔热箱体的间隙内设置有电磁加热线圈和温度传感器,所述水气分离箱体通过连接管与干燥箱体连通,所述连接管上设置有进气控制电磁阀和进气扇,所述干燥箱体通过主管分别连通有输气管和回流管,输气管远离主管的一端和气体收集箱连通,所述回流管远离主管的一端和水气分离箱体连通,所述气体收集箱体上安装有用于气体检测的气样分析器,所述主管连通干燥箱体的一端上设置有出气扇和气体湿度传感器,所述输气管连通主管的一端上设置有输气控制电磁阀和输气扇,所述回流管连通主管的一端上设置有排气控制电磁阀和排气扇,所述回流管连通水气分离箱体的一端上设置有回流控制电磁

阀;所述水气分离箱体上部一侧设置有进气管,所述进气管上设置有第一电磁阀,所述水气分离箱体下部一侧设置有排水管,排水管上设置有第二电磁阀,所述水气分离箱体内部设置有液位传感器和两个上下交错的水气分离挡板;

5.其特征在于,该方法包括以下步骤:

6.步骤一、气体进入水气分离箱体:第一电磁阀开启,所述气体样本通过进气管进入水气分离箱体内;

7.步骤二、初步去除气体样本中的液态水:进气控制电磁阀和进气扇开启,所述气体样本中的气体在进气扇作用下进入干燥箱体,所述气体样本中的液态水在水气分离挡板作用下汇聚到水气分离箱体底部;

8.步骤三、气体样本的干燥:所述气体样本在干燥箱体内,利用干燥硅胶去除所述气体样本中的气态水;

9.步骤四、判断气体样本干燥是否到位:出气扇开启,利用气体湿度传感进行所述气体样本干燥是否到位判断,如果所述气体样本干燥到位,执行步骤五;如果所述气体样本未干燥到位,表明干燥硅胶吸附水已经到达饱和状态,此时干燥硅胶已经失效,执行步骤六;

10.步骤五、气体样本进入气体收集箱并进行分析:输气控制电磁阀和输气扇开启,所述气体样本通过输气扇进入气体收集箱并通过安装在气体收集箱上的气样分析器进行分析;

11.步骤六、气体样本回流至水气分离箱体:第一电磁阀、进气控制电磁阀、输气扇和输气控制电磁阀关闭,排气控制电磁阀、排气扇和回流控制电磁阀开启,所述气体样本在排气扇作用下通过回流管进入水气分离箱体内;

12.步骤七、干燥硅胶的再生:利用电磁加热线圈对干燥硅胶进行再生,产生的水气在排气扇的作用下通过回流管进入水气分离箱体内进行冷却并汇聚到水气分离箱体底部,利用气体湿度传感器判断干燥硅胶中吸附水去除情况,干燥硅胶再生完成后,关闭电磁加热线圈、排气控制电磁阀、排气扇和回流控制电磁阀;并循环步骤一至步骤六,直至所述气体样本干燥结束。

13.上述的一种采空区煤自燃气样分析用气体智能干燥方法,其特征在于:该方法还包括水气分离箱体进行排水,利用液位传感器进行测量水气分离箱体内水位高度情况,当水位高度达到一定值时,第二电磁阀开启进行排水。

14.上述的一种采空区煤自燃气样分析用气体智能干燥方法,其特征在于:所述隔热箱体顶部设置有控制箱,所述控制箱内部设置有电子线路板,所述电子线路板上设置有plc控制器,所述控制箱外部设置有显示屏,显示屏和plc控制器连接。

15.上述的一种采空区煤自燃气样分析用气体智能干燥方法,其特征在于:所述液位传感器、温度传感器和气体湿度传感器均与plc控制器连接;所述第一电磁阀、第二电磁阀、进气控制电磁阀、输气控制电磁阀、排气控制电磁阀、回流控制电磁阀、电磁加热线圈、进气扇、出气扇、输气扇和排气扇均由plc控制器控制。

16.上述的一种采空区煤自燃气样分析用气体智能干燥方法,其特征在于:所述气体干燥机构通过两个支撑柱设置在水气分离箱体上部;所述安装架通过两个支撑柱设置在所述气体干燥机构上部。

17.本发明与现有技术相比具有以下优点:

18.1、本发明通过步骤二将气体样本中的液态水进行滤除并蓄集到水气分离箱体中,通过步骤三气体干燥机构将气体样本中的气态水进行滤除,达到气体干燥目的,便于推广使用。

19.2、本发明,通过步骤四进行气体样本湿度监测,防止干燥硅胶失效,导致气体样本湿度过大,损害仪器,并通过步骤六和步骤七,利用电磁加热线圈进行干燥硅胶再生,避免未干燥到位的气体浪费,节省资源,可靠稳定,使用效果好。

20.3、本发明方法步骤简单,气体样本干燥全程可通过plc控制器控制,无需人为操作,方便简单,便于推广使用。

21.综上所述,本发明通过步骤二将气体中的液态水进行滤除并蓄集到水气分离箱体中,通过步骤三气体干燥机构将气体中的气态水进行滤除,达到气体干燥目的,通过步骤四进行气体湿度监测,防止干燥硅胶失效,导致气体湿度过大,损害仪器,并通过步骤六和步骤七,利用电磁加热线圈进行干燥硅胶再生,避免未干燥到位的气体样本浪费,节省资源,便于推广使用。

22.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

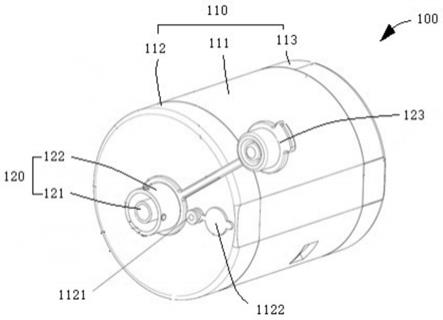

23.图1为本发明采用的采空区煤自燃气样分析用智能气体干燥装置的结构示意图。

24.图2为图1的电路原理框图。

25.图3为本发明气体干燥方法的流程框图。

26.附图标记说明:

27.1—水气分离箱体;2—进气管;3—第一电磁阀;4—排水管;5—第二电磁阀;6—液位传感器;7—水气分离挡板;8—连接管;9—进气控制电磁阀;10—进气扇;11—干燥箱体;12—干燥硅胶;13—隔热箱体;14—电磁加热线圈;15—温度传感器;16—主管;17—出气扇;18—气体湿度传感器;19—安装架;20—气体收集箱体;21—输气管;22—输气扇;23—输气控制电磁阀;24—回流管;25—排气控制电磁阀;26—排气扇;27—回流控制电磁阀;28—控制箱;29—显示屏;30—plc控制器;31—支撑柱;32—气样分析器。 具体实施方式

28.如图1至图3所示,本发明的一种采空区煤自燃气样分析用气体智能干燥方法,利用采空区煤自燃气样分析用气体智能干燥装置进行采空区煤自燃气样分析用气体智能干燥方法,所述采空区煤自燃气样分析用智能气体干燥装置包括由下至上依次设置的水气分离箱体1、气体干燥机构和用于安装气体收集箱20的安装架19,所述气体干燥机构包括隔热箱体13和设置在隔热箱体13内部的干燥箱体11,所述干燥箱体11内置有干燥硅胶12,所述干燥箱体11和隔热箱体13的间隙内设置有电磁加热线圈14和温度传感器15,所述水气分离

箱体1通过连接管8与干燥箱体11连通,所述连接管8上设置有进气控制电磁阀9和进气扇10,所述干燥箱体11通过主管16分别连通有输气管21和回流管24,输气管21远离主管16的一端和气体收集箱20连通,所述回流管24远离主管16的一端和水气分离箱体1连通,所述气体收集箱体20上安装有用于气体检测的气样分析器32,所述主管16连通干燥箱体11的一端上设置有出气扇17和气体湿度传感器18,所述输气管21连通主管16的一端上设置有输气控制电磁阀23和输气扇22,所述回流管24连通主管16的一端上设置有排气控制电磁阀25和排气扇26,所述回流管24连通水气分离箱体1的一端上设置有回流控制电磁阀27;所述水气分离箱体1上部一侧设置有进气管2,所述进气管2上设置有第一电磁阀3,所述水气分离箱体1下部一侧设置有排水管4,排水管4上设置有第二电磁阀5,所述水气分离箱体1内部设置有液位传感器6和两个上下交错的水气分离挡板7;

29.其特征在于,该方法包括以下步骤:

30.步骤一、气体样本进入水气分离箱体:第一电磁阀3开启,所述气体样本通过进气管2进入水气分离箱体1内;

31.步骤二、初步去除气体样本中的液态水:进气控制电磁阀9和进气扇10开启,所述气体样本中的气体在进气扇10作用下进入干燥箱体11,所述气体样本中的液态水在水气分离挡板7作用下汇聚到水气分离箱体1底部;

32.步骤三、气体样本的干燥:所述气体样本在干燥箱体11内,利用干燥硅胶12去除所述气体样本中的气态水;

33.步骤四、判断气体样本干燥是否到位:出气扇17开启,利用气体湿度传感18进行所述气体样本干燥是否到位判断,如果气体样本干燥到位,执行步骤五;如果气体样本未干燥到位,表明干燥硅胶12吸附水已经到达饱和状态,此时干燥硅胶12已经失效,执行步骤六;

34.需要说明的是,气体湿度传感器18显示所述气体样本湿度为零,表明所述气体样本干燥到位;气体湿度传感器18显示所述气体样本湿度不为零,表明所述气体样本未干燥到位。

35.步骤五、气体样本进入气体收集箱并进行分析:输气控制电磁阀23和输气扇22开启,所述气体样本通过输气扇22进入气体收集箱20并通过安装在气体收集箱20上的气样分析器32进行分析;

36.步骤六、气体样本回流至水气分离箱体:第一电磁阀3、进气控制电磁阀9、输气扇22和输气控制电磁阀23关闭,排气控制电磁阀25、排气扇26和回流控制电磁阀27,所述气体样本在排气扇26作用下通过回流管24进入水气分离箱体1内;

37.步骤七、干燥硅胶的再生:利用电磁加热线圈14对干燥硅胶12进行再生,产生的水气在排气扇26的作用下通过回流管24进入水气分离箱体1内进行冷却并汇聚到水气分离箱体1底部,利用气体湿度传感器18判断干燥硅胶12中吸附水去除情况,干燥硅胶12再生完成后,关闭电磁加热线圈14、排气控制电磁阀25、排气扇26和回流控制电磁阀27;并循环步骤一至步骤六,直至所述气体样本干燥结束。

38.需要说明的是,干燥硅胶12再生是指去除干燥硅胶12中吸附的水分;当气体湿度传感器18监测湿度为零时,表明干燥硅胶12中吸附的水分去除完成。

39.本实施例中,该方法还包括水气分离箱体1进行排水,利用液位传感器6进行测量水气分离箱体1内水位高度情况,当水位高度达到一定值时,第二电磁阀5开启进行排水。

40.本实施例中,所述隔热箱体13顶部设置有控制箱28,所述控制箱28内部设置有电子线路板,所述电子线路板上设置有plc控制器30,所述控制箱28外部设置有显示屏29,显示屏29和plc控制器30连接。

41.本实施例中,所述液位传感器6、温度传感器15和气体湿度传感器18均与plc控制器30连接;所述第一电磁阀3、第二电磁阀5、进气控制电磁阀9、输气控制电磁阀23、排气控制电磁阀25、回流控制电磁阀27、电磁加热线圈14、进气扇10、出气扇17、输气扇22和排气扇26均由plc控制器30控制。

42.需要说明的是,所述液位传感器6为jrwl2024水压计位传感器,所述温度传感器15为pt100温度传感器,所述气体湿度传感器18为c15-m53r湿度传感器。

43.本实施例中,所述气体干燥机构通过两个支撑柱31设置在水气分离箱体1上部;所述安装架19通过两个支撑柱31设置在所述气体干燥机构上部

44.本发明使用时,将水气分离箱体1的进气管2与抽气束管连接,所述抽气束管每次采气时只需启动采空区煤自燃气样分析用气体智能干燥装置,然后在plc控制器下进行上述步骤一至步骤七的气体干燥,使用过程自动化,无需人为操作,过程简单。

45.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。