1.本发明属于锂离子电池技术领域,更具体的说,本发明涉及一种负极活性材料及含有该负极活性材料的负极片和锂离子电池。

背景技术:

2.锂离子电池在人们的生活中逐渐扮演了越来越多的角色,从手持移动电话,到笔记本电脑,大到电动汽车,小到无线蓝牙耳机,方方面面都有所应用。随着无线化趋势,锂离子电池将会成为人们生活中不可分割的一部分。从1992年sony公司将第一只锂离子电池商业化,满足了手机、相机、随身听等小型便携式电子设备的需求,到如今多种手机厂商推出的闪充和超级快充的概念,这些对锂离子电池性能的要求越来越高,尤其是对负极材料的要求越来越苛刻。

3.锂离子电池的诸多特性都与负极关系较大,如快速充电,低温充电,高能量密度等,因此在负极材料选择,负极片工艺制备,以及搭配的电解液上面,对锂电池的性能都有较大影响。而目前锂离子电池较为突出的问题在于,在低温电解液体系中,石墨负极材料在电池充放电的过程中很容易发生石墨层间剥离,使得负极材料失活而发生电池跳水。因此,选择具有合适理化性质的负极材料,在低温体系中改善电池循环性能是目前急需要解决的问题。

技术实现要素:

4.本发明提供一种负极活性材料和包括该负极活性材料的负极片、锂离子电池,本发明解决锂离子负极材料在低温电解液体系中循环问题,具有较好的实施效果。

5.本发明提供了一种负极活性材料,所述负极活性材料呈颗粒状,其粒径分布dv10/dv90、振实密度t(g/cm3)和比表面积s(m2/g)需满足如下关系式:

6.1<t/s<3,0.3<dv10/dv90<1.0。

7.根据本发明的实施方案,所述负极活性材料包括碳材料。

8.根据本发明的实施方案,所述碳材料选自天然石墨、人造石墨、中间相炭微球、软碳或硬碳中的至少一种。

9.根据本发明的实施方案,所述负极活性材料的粒径dv50为5μm~30μm。

10.本发明中,dv10、dv50和dv90由激光粒度法测定,代表的含义是10%、50%、 90%的颗粒尺寸在所测得的尺寸值。

11.具体的,dv10:颗粒累积分布为10%的粒径,即小于此粒径的颗粒体积含量占全部颗粒的10%。

12.dv50:颗粒累积分布为50%的粒径,即小于此粒径的颗粒体积含量占全部颗粒的50%。也叫中位径或中值粒径,这是一个表示粒度大小的典型值,该值准确地将总体划分为二等份,也就是说有50%的颗粒的粒径超过此值,有50%的颗粒的粒径低于此值。如果一个

样品的dv50=5μm,说明在组成该样品的所有粒径的颗粒中,大于5μm的颗粒占50%,小于5μm的颗粒也占50%。

13.dv90:颗粒累积分布为90%的粒径,即小于此粒径的颗粒体积含量占全部颗粒的90%。

14.根据本发明的实施方案,所述负极活性材料的可逆容量为300~350mah/g。

15.根据本发明的实施方案,所述负极活性材料的比表面积为0.5~1.3m2/g。

16.根据本发明的实施方案,所述负极活性材料的振实密度为1~2g/cm3。

17.本发明还提供一种负极片,所述负极片包括上述的负极活性材料。

18.根据本发明的实施方案,所述负极片包括集流体和位于所述集流体至少一侧的活性物质层,所述活性物质层中包括上述的负极活性材料。

19.根据本发明的实施方案,所述集流体选自铜箔、涂碳铜箔、铬箔、镍箔或钛箔中的至少一种。

20.根据本发明的实施方案,所述负极片的压实密度为1.5~1.8g/cm3。

21.优选地,在17mpa压力下辊压得到所述压实密度。

22.根据本发明的实施方案,所述活性物质层中还包括导电剂和粘结剂。

23.根据本发明的实施方案,所述粘结剂选自聚丙烯酸、聚丙烯酸钠、聚丙烯酸钾、聚丙烯酸锂、聚乙烯醇、羧甲基纤维素、羧甲基纤维素钠、聚酰亚胺、聚酰胺酰亚胺、丁苯橡胶或聚偏氟乙烯中的至少一种。示例性地,所述粘结剂为羧甲基纤维素和丁苯橡胶的混合物。

24.根据本发明的实施方案,所述导电剂选自乙炔黑、导电炭黑、单壁碳纳米管、多壁碳纳米管或石墨烯中的至少一种。

25.根据本发明示例性的方案,所述负极片中,负极活性材料、导电剂和粘结剂按照质量比为95:2:3;其中,所述粘结剂为羧甲基纤维素和丁苯橡胶的混合物,质量比为1.2:1.8。

26.本发明还提供上述负极活性材料或上述负极片在锂离子电池中的应用,尤其是应用在低温电解液体系中。

27.本发明还提供一种锂离子电池,所述锂离子电池包括上述负极活性材料或上述负极片。

28.根据本发明的实施方案,所述锂离子电池还包括电解液,所述电解液选自低温型电解液。本发明中所述低温型电解液是指适用于-40~60℃环境中的电解液。优选地,所述低温型电解液包括电解质和溶剂。进一步优选地,所述电解质选自lipf6,浓度为1mol/l。进一步优选地,所述溶剂包括碳酸二甲酯(dmc)、碳酸乙烯酯(ec)、碳酸丙烯酯(pc)和碳酸二乙酯(dec),其中pc的质量分数为50~80wt%。

29.本发明的有益效果:

30.发明人出人意料的发现,通过使负极活性材料的粒径分布dv10/dv90、比表面积与振实密度满足本发明的关系式,能够保持负极活性材料的结构在负极片中稳定,且负极活性材料的颗粒具有较好的机械强度。

31.由于低温电解液体系中含有大量例如50wt%以上的碳酸丙烯酯(pc),很容易会和锂离子共同嵌入到石墨层间,导致石墨层状结构破坏。本发明通过对负极活性材料如石墨的表面包覆改性,降低其比表面积,提高其振实密度,控制其粒径分布(dv10与dv90的比值),使得负极活性材料如石墨的颗粒表面形成致密的保护层,阻止pc溶剂的嵌入。

32.本发明一方面通过增加负极活性材料如石墨的球形度,提高其振实密度,从而增强负极与集流体的粘结力,在电池充放电循环过程中,负极活性材料不易脱落;另一方面,通过控制负极活性材料的颗粒粒径分布,有利于缓冲在锂离子脱出和嵌入时引起负极活性材料的体积膨胀和收缩。因此,本发明的负极活性材料在-40~60℃的极宽的温度(可以是-40℃低温、也可以在60℃高温)环境下的电解液体系中能保持较完整的材料结构,从而在充放电过程中稳定存在,因此在锂离子电池充放电循环中负极片具有较好的低温长循环性能。

附图说明

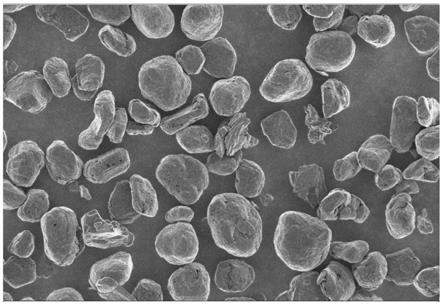

33.图1是实施例1的负极活性材料的sem图;

34.图2是实施例1的电池循环容量保持率趋势图。

具体实施方式

35.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

36.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

37.本发明的测试方法和测试条件如下:

38.1、粒径dv10、dv50和dv90测试:采用激光粒度法,由mastersize 3000 (马尔文3000)测得;

39.2、振实密度测试:由fzs4-4b振实密度测试仪测得;

40.3、比表面积测试:由nova touch bet比表面测试仪,通过asap 2460 氮气吸附法测得;

41.4、xrd测试:由设备型号为arl equinox 5000测得,并根据硅标准样品(111)晶面衍射峰位置修正后得到。

42.实施例1

43.(1)负极活性材料制备:天然鳞片石墨经过粉碎、球化提纯后得到球形石墨,其粒径分布为:dv50=18μm,dv10/dv90=0.40;振实密度为0.98g/cm3。将球形石墨和粉碎后的石油沥青包覆剂混合(质量比为100:20),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为 1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=19.3μm, dv10/dv90=0.38;振实密度为1.26g/cm3;比表面积为0.7m2/g。

44.图1是实施例1中的负极活性材料的sem图,图1中,负极活性材料的颗粒为球形,表面致密,包覆均匀性较好,颗粒大小分布均匀。因此在制备成负极片用于锂离子电池后,可以抵挡pc溶剂对其的侵蚀,同时与集流体粘附力强,不容易脱落。

45.(2)负极片制备:将负极活性材料与导电炭黑、羧甲基纤维素(cmc)和丁苯橡胶(sbr)按照质量比为95%:2%:1.2%:1.8%配制成负极浆料,将负极浆料均匀涂覆在10μm后的铜箔上,其中,负极的单面密度为8mg/cm3,压实密度为1.60g/cm3。

46.(3)软包全电池组装:正极片的制作方法如下:正极活性材料为ncm523 三元材料,正极浆料配方为ncm523:导电炭黑:聚偏氟乙烯(pvdf)=95.5%: 2%:2.5%(质量比),正浆料涂在厚度为12μm铝箔上,正极设计容量为 170mah/g,压实密度4.3g/cm3,设置cb值为1.10;采用低温型电解液,其中lipf6的浓度为1mol/l(溶剂包含质量分数为10%的dmc、质量分数为30%的ec、质量分数为50%的pc、质量分数为10%的dec等);隔膜为聚乙烯隔膜。将上述正极、负极、隔膜、电解液组装成软包全电池。

47.实施例2

48.(1)负极活性材料制备:石油针状焦原料经过粉碎、整形后的到人造石墨原料,控制其粒径分布为:dv50=15μm,dv10/dv90=0.35;振实密度为0.75g/cm3。将原料装入石墨坩埚进行石墨化工艺,石墨化温度为2900℃。将石墨化后的人造石墨进行整形合球化处理,得到人造石墨的粒径分布为:dv50=13μm, dv10/dv90=0.37;振实密度为1.20g/cm3。将球化后的人造石墨与粉碎后的石油沥青包覆剂混合(质量比为100:10),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=14.2μm,dv10/dv90=0.35;振实密度为1.23g/cm3;比表面积为0.9m2/g。

49.(2)负极片制备和软包电池组装同实施例1。

50.实施例3

51.(1)负极活性材料制备:购买常州中碳新材料科技有限公司的中间相炭微球(mcmb)生球,其粒径分布为:dv50=26μm,dv10/dv90=0.48;挥发分< 5%。将上述mcmb进行低温石墨化,温度为2400℃,石墨化出料后进行混合、过筛和除磁,得到中间相炭微球石墨,其粒径分布为:dv50=24.7μm, dv10/dv90=0.45;振实密度为1.45g/cm3;比表面积为1.1m2/g。

52.(2)负极片制备和软包电池组装同实施例1。

53.实施例4

54.(1)负极活性材料制备:同样购买常州中碳新材料科技有限公司的中间相炭微球(mcmb)生球,其粒径分布为:dv50=16μm,dv10/dv90=0.52;挥发分<5%。将上述mcmb在通有n2的箱式炉中进行炭化处理,炭化温度为 1500℃,炭化后的材料进行混合、筛分和除磁,得到炭化后的中间相炭微球,其粒径分布为:dv50=15.5μm,dv10/dv90=0.50;振实密度为1.18g/cm3;比表面积为0.6m2/g。

55.(2)负极片制备和软包电池组装同实施例1。

56.实施例5

57.(1)负极活性材料制备:天然鳞片石墨经过粉碎、球化提纯后得到球形石墨,其粒径分布为:dv50=11μm,dv10/dv90=0.47;振实密度为0.88g/cm3。将球形石墨和粉碎后的石油沥青包覆剂混合(质量比为100:23),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为 1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=12.3μm, dv10/dv90=0.43;振实密度为1.20g/cm3;比表面积为0.8m2/g。

58.负极片制备和软包电池组装同实施例1。

59.实施例6

60.(1)负极活性材料制备:天然鳞片石墨经过粉碎、球化提纯后得到球形石墨,其粒径分布为:dv50=16μm,dv10/dv90=0.35;振实密度为0.92g/cm3。将球形石墨和粉碎后的煤沥青包覆剂混合(质量比为100:18),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为 1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=16.8μm, dv10/dv90=0.40;振实密度为1.24g/cm3;比表面积为0.9m2/g。

61.(2)负极片制备和软包电池组装同实施例1。

62.对比例1

63.(1)负极活性材料制备:天然鳞片石墨经过粉碎、球化提纯后得到球形石墨,其粒径分布为:dv50=16μm,dv10/dv90=0.28;振实密度为0.80g/cm3。将球形石墨和粉碎后的煤沥青包覆剂混合(质量比为100:8),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为 1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=17.5μm, dv10/dv90=0.27;振实密度为0.93g/cm3;比表面积为2.8m2/g。

64.(2)负极片制备和软包电池组装同实施例1。

65.对比例2

66.(1)负极活性材料制备:天然鳞片石墨经过粉碎、球化提纯后得到球形石墨,其粒径分布为:dv50=23μm,dv10/dv90=0.30;振实密度为0.85g/cm3。将球形石墨和粉碎后的煤沥青包覆剂混合(质量比为100:5),在加热搅拌反应釜中进行充分包覆,然后放入通有n2的箱式炉中进行炭化处理,炭化温度为 1200℃,得到负极活性材料。负极活性材料的粒径分布为:dv50=23.5μm, dv10/dv90=0.30;振实密度为1.01g/cm3;比表面积为3.5m2/g。

67.(2)负极片制备和软包电池组装同实施例1。

68.对比例3

69.(1)负极活性材料制备:石油针状焦原料经过粉碎、整形后的到人造石墨原料,其粒径分布为:dv50=14μm,dv10/dv90=0.20;振实密度为0.60g/cm3。将原料装入石墨坩埚进行石墨化工艺,石墨化温度为2900℃。将石墨化后的人造石墨进行混合、筛分和除磁,得到人造石墨,其粒径分布为dv50=16.8μm, dv10/dv90=0.26;振实密度为0.90g/cm3;比表面积为1.3m2/g。

70.(2)负极片制备和软包电池组装同实施例1。

71.测试例1

72.分别取实施例1-6和对比例1-3所制备的负极活性材料进行如下半电池性能测试:

73.1、工作电极的制备:在25℃条件下,将负极活性材料分别与cmc、导电炭黑、sbr按照92%:1.5%:1.5%:5%(质量比)在纯水中混合均匀,配制成浆料;把浆料均匀涂在8μm铜箔上,涂布面密度约为8mg/cm2,然后把铜箔放入真空干燥箱中80℃烘干12h。将烘干后的极片裁成直径为20mm的圆片,制成工作电极。

74.2、半电池的装配:在25℃条件下,以金属锂片作为对电极,聚乙烯隔膜为电池隔膜,1mol/l的lipf6/ec:dec(体积比为1:1)溶液为电解液,与上述工作电极在ar环境下的手套箱中组装成cr2430型纽扣电池,其中,工作电极的压实密度为1.50g/cm3,单面密度为8mg/cm2。

75.3、半电池性能测试:将组装好的半电池在25℃条件下静置24h后开始电化学测试,电化学测试在美国arbinbt2000型电池测试仪上测试。

76.4、容量和首效测试:

77.(1)测试过程如下:0.05c放电至5mv,静置10min,0.05c放电至5mv,静置10min,0.05ma放电至5mv,得到石墨首次嵌锂容量,静置10min后,以0.1c 充电到2.0v,完成首次循环,得到石墨首次脱锂容量。

78.(2)首次放电比容量和首次效率结果计算:首次脱锂容量除以负极活性材料的质量,得到材料的首次放电比容量;首次脱锂容量/首次嵌锂容量即为材料的首次效率。

79.实施例与对比例的测试结果见表1。

80.测试例2

81.将实施例1-6和对比例1-3所制备的软包电池使用arbinbt2000型电池测试仪进行电池充放电测试,测试温度为25℃,充放电电流密度均为1c,充放电电压范围为4.45~3.0v,电池经过一次放电和一次充电为一个循环周期,循环1000次后,计算得到全电池容量保持率,其中,电池的容量保持率=第1000次放电容量 /电池初始容量*100%,具体电池充放电程序设置如下:

82.1.静置10min;

83.2.1c恒流放电至2.75v;

84.3.静置30min;

85.4.1c恒流充电至4.3v,恒压充电至电流密度为0.05c;

86.重复1~4步程序至1000次。

87.如图2所示,为实施例1的软包电池在25℃1c/1c充放循环1000次的容量保持率趋势图。

88.实施例与对比例的测试结果见表1。

89.测试例3

90.本测试例的软包电池充放电测试同测试例2,其中,测试温度为-30℃,充放电电流密度均为0.2c,循环周期为300次。实施例与对比例的测试结果见表1。

91.表1实施例与对比例的测试结果

[0092][0093]

从表1中的测试结果可以看出,实施例1~6制备的负极活性材料的粒径分布窄,振实密度高,比表面积较小,其中,粒径分布dv10/dv90、振实密度、比表面积满足如下关系式:1<t/s<3,0.3<dv10/dv90<1.0。在-40~60℃温度环境中,相较于对比例中的负极活性材料,本发明的负极活性材料与电解液发生的副反应较少,且由于其具有较高的振实密度

与集流体结合更加稳固,因此容量发挥和循环保持率较高。

[0094]

以上对本发明示例性的实施方式进行了说明。但是,本技术的保护范围不拘囿于上述实施方式。本领域技术人员在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。