1.本发明涉及燃料电池系统技术领域,具体而言,尤其涉及一种船舶用燃料电池冷却系统。

背景技术:

2.作为我国现代经济发展的重要载体之一,海运在国民经济中扮演着尤为重要的角色,与此同时,远洋船舶又是能源消耗和环境污染大户。氢燃料电池作为优化我国能源结构,提升能源安全的一种动力装置,其无污染、低噪声、高效率,随着船舶污染物排放标准的不断提高,氢燃料电池在船舶行业的应用将日趋广泛。

3.而燃料电池的电堆在反应期间,由于本身的电化学反应以及电池的内阻,燃料电池会产生一定热量,该热量占其化学能转化的50%甚至更多。因此,应该对燃料电池的散热问题引起高度重视,若不能高效地带走燃料电池产生的热量,燃料电池将无法正常运行,船舶也将无法正常航行。

4.目前氢燃料电池船舶燃料电池冷却系统的冷却主要包括风冷或冷却液冷却两种方式。风冷电堆中冷空气流经燃料电池内部,起到降温效果,这类燃料电池冷却系统操作方便,结构简单,但冷却效率低,且需要额外配备风机,使得冷却系统耗电增加,燃料电池船的运行成本增高;冷却液冷却电堆时,带走燃料电堆内多余热量,再通过散热风扇吹出空气对升温的冷却液进行散热降温,这类燃料电池冷却系统能耗较大,且冷却效果有限。

技术实现要素:

5.根据上述提出氢燃料电池船舶现有燃料电池冷却技术存在的能耗高、冷却效果差的技术问题,提供一种船舶用燃料电池冷却系统。本发明主要利用低温海水间接冷却燃料电池系统,在节约能源的同时,提高传热效率,保障船舶燃料电池动力系统的正常高效运行;可自动调节燃料电池冷却液进口温度,保证燃料电池冷却液进出口温差不超过限值,且结构简单,可实施性强。

6.本发明采用的技术手段如下:

7.一种船舶用燃料电池冷却系统,包括:燃料电池、循环管路、传感模块、换热铜管、动力模块以及自动调温模块;其中:

8.所述燃料电池,布置于船舶主甲板下的燃料电池舱内;

9.所述循环管路,用于循环冷却液,将燃料电池中的热量通过换热铜管转移至低温海水中;

10.所述传感模块,用于收集燃料电池冷却液出、入口的温度信号,并将温度信号转换为电信号;

11.所述换热铜管,布置于燃料电池船底,用于与低温海水进行热交换,转移燃料电池所产生的热量;

12.所述动力模块,用于为循环管路内的冷却液提供循环动力并且调节冷却液流量;

13.所述自动调温模块,用于调整燃料电池冷却液入口温度。

14.进一步地,所述循环管路经过燃料电池内部,利用管路内冷却液吸收燃料电池内部热量,通过循环管路输送冷却液至换热铜管。

15.进一步地,所述传感模块包括第一温度传感器和第二温度传感器;

16.第一温度传感器设于燃料电池冷却液出口处,用于收集冷却液出口处温度信号,并将温度信号转换为电信号;

17.第二温度传感器设于燃料电池冷却液入口处,用于收集冷却液入口处温度信号,并将温度信号转换为电信号。

18.进一步地,所述换热铜管纵向布置于船底,分成两组,分别布置于船底龙骨两侧,换热铜管呈“s”形布置,以增加冷却液和海水的换热面积。

19.进一步地,所述动力模块为循环水泵,设于燃料电池冷却系统入口前,为所述循环管路内的冷却液提供循环动力;同时,根据燃料电池热负荷变化调节循环水泵转速,从而调节冷却液流量。

20.进一步地,所述自动调温模块包括温度调节阀、旁通管路以及控制系统;

21.温度调节阀安装于燃料电池冷却系统出口后干管与支管的分叉点,通过控制温度调节阀的开度,调节冷却液流向下游两支路的流量比,控制所述换热铜管处的冷却量;

22.旁通管路布置于温度调节阀后,并联于所述换热铜管,用于旁通冷却液,控制进入所述换热铜管的冷却液流量;

23.控制系统分别与第一温度传感器、第二温度传感器、温度调节阀以及循环水泵电连接,用于接收、处理温度信号,并执行控制操作。

24.进一步地,所述温度调节阀与所述控制系统电连接,所述控制系统根据第二温度传感器输送的电信号,自动调节所述温度调节阀的开度,控制进入所述换热铜管的冷却液量,从而实现对燃料电池冷却系统进口温度的自动调节。

25.进一步地,所述控制系统收集所述第一温度传感器的温度信号,根据设定范围控制所述温度调节阀的开度以及所述循环水泵的转速,以调节燃料电池冷却液进出口温差。

26.进一步地,所述旁通管路位于所述温度调节阀下游支路,通过所述旁通管路的冷却液与经过所述换热铜管冷却的冷却液于汇流管路进行混合。

27.较现有技术相比,本发明具有以下优点:

28.1、本发明在船舶污染物排放管控日益严格,氢燃料电池动力船舶将有良好发展前景的大背景下,通过对氢燃料电池船舶燃料电池冷却系统技术方案进行设计,达到改善冷却系统工作性能的目的。

29.2、本发明提供的船舶用燃料电池冷却系统,利用低温海水间接冷却燃料电池,在节约能源的同时,提高了传热效率,保障了船上燃料电池的正常、高效运行。

30.3、本发明提供的船舶用燃料电池冷却系统,当燃料电池在不同功率下运行时,散热量将随电池负荷发生改变,冷却液热负荷也将随之变化,本发明利用控制系统控制温度调节阀,调节换热铜管与旁通管路的冷却液流量比,从而控制进入换热铜管中冷却液流量,最终达到自动调节燃料电池冷却液进口温度的目的;同时,燃料电池散热量过大时,控制系统可控制循环水泵增加冷却液流量,加强冷却,保持冷却液出口温度不超过85℃限值,确保燃料电池动力系统安全运行。

31.4、本发明提供的船舶用燃料电池冷却系统,充分利用了船舶的结构特点,对燃料电池的散热效果优良,可自动调节燃料电池冷却液进口温度,防止出口温度超限,且结构简单,可实施性强。

32.基于上述理由本发明可在燃料电池等领域广泛推广。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

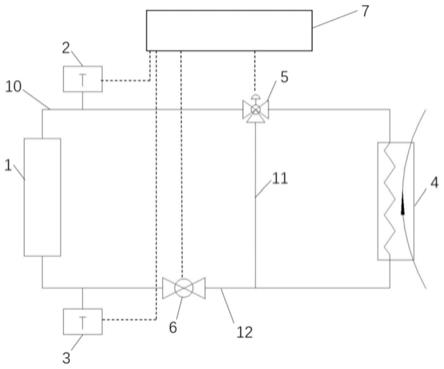

34.图1为本发明船用氢燃料电池冷却系统结构图。

35.图2为本发明实施例提供的换热铜管结构图。

36.图中:1、燃料电池;2、第一温度传感器;3、第二温度传感器;4、换热铜管;5、温度调节阀;6、循环水泵;7、控制系统(;8、龙骨;9、船底;10、循环管路;11、旁通管路;12、汇流管路。

具体实施方式

37.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

40.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

41.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关

系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

42.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

43.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

44.如图1所示,本发明提供了一种船舶用燃料电池冷却系统,包括:燃料电池1、循环管路10、传感模块、换热铜管4、动力模块以及自动调温模块;其中:

45.所述燃料电池1,布置于船舶主甲板下的燃料电池舱内;

46.所述循环管路10,用于循环冷却液,将燃料电池1中的热量通过换热铜管4转移至低温海水中;

47.所述传感模块,用于收集燃料电池冷却液出、入口的温度信号,并将温度信号转换为电信号;

48.所述换热铜管4,布置于燃料电池船底9,用于与低温海水进行热交换,转移燃料电池1所产生的热量;

49.所述动力模块,用于为循环管路10内的冷却液提供循环动力并且调节冷却液流量;

50.所述自动调温模块,用于调整燃料电池冷却液入口温度。

51.具体实施时,作为本发明优选的实施方式,所述燃料电池1位于船舶主甲板下的燃料电池舱内。燃料电池1以储氢罐中的氢气为燃料气,以经轴流式空气压缩机处理的空气为氧化气,燃料气与氧化气在燃料电池电堆中经电化学反应后透过质子交换膜产生电能。该过程产生反应物水,不排放硫氧化物、氮氧化物和碳氧化物等,无污染,发电效率较高,可达65%~85%。

52.具体实施时,作为本发明优选的实施方式,所述循环管路10经过燃料电池1内部,利用管路内冷却液吸收燃料电池1内部热量,通过循环管路10输送冷却液至换热铜管4。在本实施例中,循环管路10即燃料电池1的冷却循环管路,燃料电池1在发生电化学反应的过程中,管路中冷却液将海水中冷量转移到燃料电池1中,即把燃料电池1中的热量转移到低温海水中。管路中使用铜制管道改善换热效果,同时防止管道锈蚀,管径为25mm。

53.具体实施时,作为本发明优选的实施方式,所述传感模块包括第一温度传感器2和第二温度传感器3;其中,第一温度传感器2设于燃料电池冷却液出口处,用于收集冷却液出口处温度信号,并将温度信号转换为电信号;第二温度传感器3设于燃料电池冷却液入口

处,用于收集冷却液入口处温度信号,并将温度信号转换为电信号。第一温度传感器2和第二温度传感器3与控制系统7电连接,通过感温,将燃料电池冷却液进、出口处的温度信号转换为电信号输送至控制系统7。

54.具体实施时,作为本发明优选的实施方式,如图2所示,所述换热铜管4纵向布置于船底9,分成两组,分别布置于船底龙骨8两侧,换热铜管4呈“s”形布置,以增加冷却液和海水的换热面积。在本实施例中,冷却液充满换热铜管4内,与管外海水换热。

55.具体实施时,作为本发明优选的实施方式,所述动力模块为循环水泵6,设于燃料电池冷却系统入口前,为所述循环管路10内的冷却液提供循环动力;同时,根据燃料电池1热负荷变化调节循环水泵6转速,从而调节冷却液流量。在本实施例中,循环水泵6安装于换热铜管4与旁通管路11下游的汇流管路12。循环水泵6为管路中的冷却液提供循环动力,确保冷却液在管道中的正常流动,同时控制冷却液流量以控制燃料电池1冷却液的出口温度不超限。

56.具体实施时,作为本发明优选的实施方式,所述自动调温模块包括温度调节阀5、旁通管路11以及控制系统7;具体的:

57.温度调节阀5安装于燃料电池冷却系统出口后干管与支管的分叉点,通过控制温度调节阀5的开度,调节冷却液流向下游两支路的流量比,控制所述换热铜管4处的冷却量;在本实施例中,温度调节阀5与控制系统7电连接,并由控制系统7控制经温度调节阀5流向换热铜管4与旁通管路11的流量比,实现对进入换热铜管4的冷却液流量的控制。

58.旁通管路11布置于温度调节阀5后,并联于所述换热铜管4,用于旁通冷却液,控制进入所述换热铜管4的冷却液流量;

59.控制系统7分别与第一温度传感器2、第二温度传感器3、温度调节阀5以及循环水泵6电连接,用于接收、处理温度信号,并执行控制操作。在本实施例中,控制系统7通过接收燃料电池冷却液入口温度传感器3输送的温度信号,通过温度调节阀5调节燃料电池冷却液入口温度,以维持燃料电池1冷却液入口温度处于最佳运行温度60~75℃。

60.本发明系统的工作原理如下:

61.当燃料电池1负荷增大时,散热量也变大,冷却液温度上升,此时由控制系统7调节温度控制阀5的开度,加大换热铜管4与旁通管路11内冷却液流量比,加大与低温海水的换热量,从而使得经换热铜管4与旁通管路11汇流后的冷却液温度下降,保持燃料电池冷却液入口温度趋于稳定。相反,当燃料电池1负荷减小时,散热量也变小,冷却液温度下降,此时由控制系统7调节温度控制阀5的开度,减小换热铜管4与旁通管路11内冷却液流量比,减小与低温海水的换热量,从而使得经换热铜管4与旁通管路11汇流后的冷却液温度上升,继续保持燃料电池冷却液入口温度趋于稳定,从而实现对燃料电池冷却系统进口水温的自动调节。

62.若燃料电池运行负荷过大或因电堆老化,发热量增加,由温度传感器2监测的冷却液出口温度上升较大,控制系统7将控制循环水泵6增加冷却液流量,加强冷却,保持冷却液出口温度不超过85℃,确保燃料电池动力系统安全运行。

63.经上述一系列针对船用氢燃料电池的冷却系统的自动调温过程后,冷却系统可达到利用低温海水冷量,自动维持燃料电池1在最佳运行温度60~75℃的效果,降低了船舶冷却系统运行成本,确保船用氢燃料电池的正常运行,保障氢燃料电池船舶的安全航行。

64.实施例

65.为验证本发明的可行性,对换热铜管4进行管长、管内流速等参数计算。对换热铜管4的设计、计算仅用于解释,不用于限定本发明专利。

66.以功率为75kw的氢燃料电池为例,其化学能转化为电能的能量转化效率为40%,故燃料电池以最大功率运行时约有112.5kw热量产生,即燃料电池水冷热负荷约为112.5kw;以该燃料电池为主推进装置的船舶最大航速约为18km/h,即换热铜管外的低温海水流速为5m/s。选取夏季30℃海水水温为换热铜管管外计算水温。

67.燃料电池冷却管路冷却液进口温度t

′1=70℃、出口温度t

″1=80℃、管内冷却液工作压力p=1mpa(表压);视海水恒温温度t2=30℃;

68.冷却液在70℃下的密度ρ=977.8kg/m2,粘度μ=406.1

×

10-6

pa

·

s;

69.换热铜管设计传热量q=112.5kw;

70.冷却液流量:

[0071][0072]

换热铜管以“s”形分两支管路布置于船底处。设计换热铜管以混流方式于燃料电池船底进行换热,且铜管曲折次数初步估计超过4次,故按照冷却液总体流动方向与海水方向的纯逆流处理。

[0073]

逆流对数平均温差:

[0074][0075]

因海水恒温,故视温差校正系数ψ=1;

[0076]

有效平均温差:

[0077]

δtm=ψδt

count

=44.8℃

ꢀꢀ

(3)

[0078]

换热铜管管内、外传热无相变,管内为冷却液,管外为5m/s高流速的海水,故初定传热系数k=1000w/m2·

℃;

[0079]

初选传热面积:

[0080][0081]

有效换热面积70%,故:

[0082]

a=a0/70%=3.59m2ꢀꢀ

(5)

[0083]

选用dn25铜管;

[0084]

铜管外径d0=0.032m;

[0085]

铜管内径di=0.025m;

[0086]

管程计算总长:

[0087][0088]

弯管段最小弯曲半径应不小于两倍的换热管外径φ32,故取弯管段弯曲半径r=

70mm,即r=0.07m;

[0089]

弯管段管长:

[0090]

lr=πr=0.22m

ꢀꢀ

(7)

[0091]

直管段取管长l=3.5m,管数n

l

=10;

[0092]

此时,弯管段管数nr=10;

[0093]

管程实际总长:

[0094]

l=n

l

·

l nr·

lr=10

×

3.5 10

×

0.22=37.2m

ꢀꢀ

(8)

[0095]

自龙骨位置换热铜管进水处出现两支管,故n

t

=2;

[0096]

管程流通截面积:

[0097][0098]

管程流速:

[0099][0100]

管程雷诺数:

[0101][0102]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。