1.本发明属于轧钢技术领域,具体涉及一种150和160方坯料共用轧制线材产品的方法。

背景技术:

2.红钢高线轧机组由28架轧机组成,分为粗轧、中轧、预精轧和精轧机组。出炉后的钢坯由输送辊道运送到粗轧机组第一架轧机中,轧件在6架平立交替布置的粗轧机组中进行无扭轧制,经1#飞剪切去头部(事故时亦可将轧件碎断) 后进入由6架平立交替布置的中轧机组(φ450

×

4 φ350

×

2)进行无扭轧制。粗、中轧机组内部采用微张力控制轧制,轧件由2#飞剪切去轧件头部和尾部,进入预精轧机组(φ350

×

2 φ285

×

4)进行轧制,预精轧机组由平立交替布置的两架框架轧机和四架碳化钨辊环悬臂轧机组成,在预精轧机组轧机机架之间设有气动的立式活套和水平活套,使轧件在此区域实现无扭、无张力轧制,从而保证进入精轧机组的轧件尺寸精确,其钢材产品规格为φ6~φ12规格的光圆钢筋和带肋钢筋。

3.常规轧制方法因粗轧机1~2#为箱形孔型,不利于压下量大幅调整,导致方坯料规格变更时,也需要同时更换轧辊,以及其进出口导卫等备件,才能实现轧制,且因轧辊及导卫系列较多,间接导致增加工艺设备备用量,占用大量的库存资金;为配合生产经营需求,线材需要利用150和160方坯料共用轧制,但更换轧制坯料规格,换机架及进、出口导卫多,浪费大量时间;轧棍加工,导卫装配、工艺调整等工作量大,浪费人力和财力成本;换辊频繁,校样过多也容易发生打滑等工艺事故,造成尺寸超差等废品,总体上会束缚产能的发挥。

4.因此,在轧制生产过程中,为保证轧制生产持续、稳定,就需要克服轧制方坯料规格变化,实现150和160方坯料共用轧制工艺,进一步减少轧机备件使用、轧机调换辊和轧机调整时间。

技术实现要素:

5.本发明的目的是为了解决现有技术的不足,提供一种150和160方坯料共用轧制线材产品的方法。本发明主要通过对粗轧机孔型系统及导卫尺寸优化设计,中轧、预精轧和精轧机保持原工艺的条件下,实现150和160方坯料共用轧制线材φ6~φ12规格的光圆钢筋和带肋钢筋,有效减少更改方坯料时工艺备件备用量和调换辊及轧机调整的时间。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种150和160方坯料共用轧制线材产品的方法,包括:

8.步骤(1),将1#粗轧轧机-5#粗轧轧机设置成为平辊无槽轧制,6#粗轧轧机设置为圆孔轧制;

9.其中,1#~6#粗轧轧机机架配辊:

10.式中,d

工

h

料

≤d

max

;d

工

为工作辊径;h

料

为料型高度;d

max

为轧机允许最大辊径;

11.步骤(2),1#~6#粗轧轧机的滑动导卫设置为可调整开口式导卫,4#、6# 进口导卫

的导辊设置为平辊形状;

12.1#~6#粗轧轧机的滑动导卫导槽尺寸为:

13.导槽高度h

导

=h

料

8k;

14.导槽宽度b

导

=b

料

10k;

15.式中,k为导槽间隙系数,b

料

为料型宽度;

16.步骤(3),轧制:开轧温度控制范围为1000℃~1060℃,φ6、φ8、φ10、φ12规格的精轧机出口速度设定范围依次为78~81m/s、75~79m/s、49~53m/s、3 5~38m/s。

17.本发明中粗轧轧机各机架的轧制出口线速度根据φ6、φ8、φ10、φ12四个轧制规格的精轧机出口速度设定及延伸系数值输入后,由轧机自动控制程序自动输出;轧机自动控制程序为现有生产中所用到的程序,本发明对此不做改进。

18.进一步,优选的是,1#粗轧轧机-5#粗轧轧机k取1~3.5,6#粗轧轧机k取 0.2~2.0。

19.进一步,优选的是,采用150mm

×

150mm方坯进行轧制时,按照轧制顺序6 架轧机的工艺料形尺寸依次为112.00mm

×

161.00mm、115.00mm

×

120.00mm、75.00mm

×

142.00mm、85.00mm

×

92.00mm、55.00mm

×

108.00mm、75.50mm

×

74.50mm。

20.进一步,优选的是,按照轧制顺序,延伸系数依次为1.23、1.31、1.34、1. 32、1.35、1.33。

21.进一步,优选的是,采用160mm

×

160mm方坯进行轧制时,按照轧制顺序6 架轧机的工艺料形尺寸依次为117.00mm

×

171.00mm、117.00mm

×

130.00mm、77.00mm

×

137.00mm、85.00mm

×

92.00mm、55.00mm

×

108.00mm、75.50mm

×

74.50mm。

22.进一步,优选的是,按照轧制顺序,延伸系数依次为1.31、1.45、1.31、1. 30、1.35、1.33。

23.进一步,优选的是,1#~6#粗轧轧机的轧辊直径d

工

尺寸范围依次为:[515 mm,465mm]、[515mm,465mm]、[515mm,465mm]、[470mm,415mm]、 [510mm,415mm]、[495mm,430mm]。

[0024]

进一步,优选的是,1#~6#粗轧轧机的进口导卫尺寸高依次为170mm、12 0mm、140mm、80mm、100mm、58mm,宽依次为170mm、185mm、140 mm、160mm、110mm、120mm,开口依次为160mm、120mm、130mm、80 mm、100mm、60mm。

[0025]

进一步,优选的是,1#~6#粗轧轧机的出口导卫尺寸高依次为130mm、14 0mm、100mm、105mm、75mm、85mm,宽依次为180mm、140mm、160 mm、105mm、125mm、85mm。

[0026]

本发明1-5#粗轧轧机使用平辊无槽轧制、6#轧机使用圆孔轧制(无槽-圆),替代之前的孔型系统,现有系统是1-2#粗轧轧机用箱形孔、3#、5#粗轧轧机用椭圆孔、4#、6#粗轧轧机使用圆孔(箱形-椭圆-圆);本发明进一步实现150和 160方坯料直接调整轧机压下量来实现共用轧制生产,更改轧制方坯料规格时不需要调辊和更换进、出口导卫备件。

[0027]

本发明利用无槽轧制延伸较大(延伸系数比孔型轧制大1.01~1.08倍)的特点,通过延伸系数的变更(即改变料型的大小),将粗轧孔型系统设计为一个新系列,实现150和160方坯料轧制孔型共用。

[0028]

对轧辊参数进行优化设计。其设计符合下面公式要求:

[0029]

1#~6#粗轧轧机机架配辊为d

工

(工作辊径) h

料

(料型高度)≤d

max

,其中:

[0030]d工

——工作辊径;

[0031]h料

——料型高度;

[0032]dmax

——轧机允许最大辊径。

[0033]

所述无槽孔型轧制轧机和圆孔型轧制轧机的滑动导卫导槽尺寸为:

[0034]

导槽高度h

导

=h

料

8k mm;

[0035]

导槽宽度b

导

=b

料

10k mm;

[0036]h料

——料型高度;

[0037]

k——导槽间隙系数,无槽取1~3.5,孔型轧制取0.2~2.0;

[0038]b料

——料型宽度。

[0039]

本发明对进、出口导卫尺寸进行统一设计,实现150和160方坯料轧制导卫共用。其中滚动导卫设置为可调整开口式导卫,且将4#、6#进口导卫的导辊由原来带圆弧的设置为平辊形状;滑动导卫尺寸设计成150和160方坯料轧制可共用导卫,避免更换方坯料时还需更换导卫。根据各规格的料形,按照h

料 (料高) 8kmm b

料

(料宽) 10kmm,k值(取0.2~3.5)依据料型形状和高宽比确定,确定轧机导卫尺寸及滑动导卫开口度的调整,最终实现150和160 方坯料轧制的设备共用。

[0040]

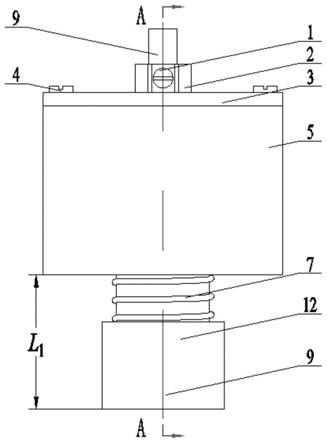

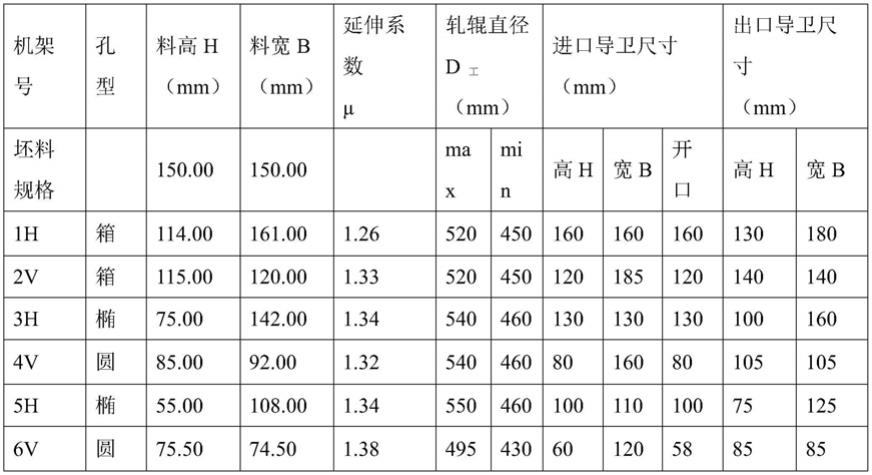

现有方法及本发明方法粗轧工艺参数表,详见表1、表2。

[0041]

表1粗轧原有孔型系统150mm

×

150mm方坯轧制参数表

[0042][0043]

表2本发明粗轧150和160方坯料共用轧制参数表

[0044][0045][0046]

本发明与现有技术相比,其有益效果为:

[0047]

1、本发明原理简单,便于实施,结合坯料供应及原有的孔型系统,重新对粗轧机孔型系统及导卫尺寸优化设计,在中轧、预精轧和精轧机保持原工艺的条件下,实现150和160方坯料共用轧制线材φ6~φ12规格的光圆钢筋和带肋钢筋,从而有效减少更改方坯料时工艺备件备用量和调换辊及轧机调整的时间,经测算,粗轧工艺备件用量减少约50%,减少调换辊时间约80小时,每年创造利润约260万元,具有较好的生产应用效果和推广应用价值。

[0048]

2、粗轧机1-5#轧辊由带槽改为平辊使用,实现了无孔型轧制技术的应用,提高轧辊使用寿命3~4倍,降低电耗约3%,经济效益及社会效益显著提高。

[0049]

3、本发明有效解决了轧制坯料规格不一致带来的轧制生产问题,且有效节约轧机进、出口导卫备件,减少轧辊加工车削量,减少了人力及财力成本。

[0050]

4、大幅度简化了操作,降低了各类工艺事故,有效提高线材综合成材率至 98.25%。

附图说明

[0051]

图1为原粗轧使用的孔型系统孔型示意图;

[0052]

图2为本发明设计后使用的孔型系统孔型示意图;

[0053]

图3为进口滚动导卫导辊原先设计示意图;

[0054]

图4为进口滚动导卫导辊本发明设计示意图;

[0055]

图5为粗轧机出口示意图。图中:1代表带圆弧的导卫导辊,2代表不带圆弧的导卫导辊,3 代表可调高度的耐磨垫片。

具体实施方式

[0056]

下面结合实施例对本发明作进一步的详细描述。

[0057]

本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用材料或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

[0058]

1.如图1、图2所示,原有的粗轧机孔型系统使用箱形-椭圆-圆孔,重新设计后的孔型系统1-5#使用无槽轧制,6#使用圆孔,从而利用无槽轧制延伸较大 (延伸系数比孔型轧制大1.01~1.08倍)的特点,通过延伸系数的变更(即改变料型的大小),将粗轧孔型系统设计为一个新系列,从而实现150和160方坯料轧制孔型共用。

[0059]

2.对进、出口导卫尺寸进行统一设计,实现150和160方坯料轧制导卫共用。其中进口滚动导卫设置为可调整开口式导卫,且将4#、6#进口导卫的导辊由原来带圆弧的1设置为平辊2(详见图3、图4);出口滑动导卫尺寸设计成150和 160方坯料轧制可共用带可调耐磨垫片高度的导卫3,避免更换方坯料时还需更换导卫。

[0060]

本发明具体实施步骤如下:

[0061]

1、1-5#轧机使用平辊无槽轧制、6#轧机使用圆孔轧制(无槽-圆),替代之前的孔型系统,1-2#轧机用箱形孔、3#、5#轧机用椭圆孔、4#、6#轧机使用圆孔 (箱形-椭圆-圆)。

[0062]

2、对进、出口导卫尺寸进行统一设计,实现150和160方坯料轧制导卫共用。其中进口滚动导卫设置为可调整开口式导卫,且将4#、6#进口导卫的导辊由原来带圆弧的1设置为平辊2(详见图3、图4);出口滑动导卫尺寸设计成1 50和160方坯料轧制可共用导卫3,避免更换方坯料时还需更换导卫。

[0063]

3、轧制过程中根据轧件尺寸情况,对轧机进口导卫开口度进行微调,对出口导卫耐磨垫片高度适当调整,达到最适宜、稳定的轧制运行。

[0064]

在实际生产过程中参考图1至图5及其具体实施步骤进行操作。本发明主要通过对粗轧机孔型系统及导卫尺寸优化设计,中轧、预精轧和精轧机保持原工艺的条件下,实现150和160方坯料共用轧制线材φ6~φ12规格的光圆钢筋和带肋钢筋,从而有效减少更改方坯料时工艺备件备用量和调换辊及轧机调整的时间,具有较好的生产应用效果和推广应用价值。

[0065]

实施例1

[0066]

一种150和160方坯料共用轧制线材产品的方法,包括:

[0067]

步骤(1),将1#粗轧轧机-5#粗轧轧机设置成为平辊无槽轧制,6#粗轧轧机设置为圆孔轧制;

[0068]

其中,1#~6#粗轧轧机机架配辊:

[0069]

式中,d

工

h

料

≤d

max

;d

工

为工作辊径;h

料

为料型高度;d

max

为轧机允许最大辊径;

[0070]

步骤(2),1#~6#粗轧轧机的滑动导卫设置为可调整开口式导卫,4#、6# 进口导卫的导辊设置为平辊形状;

[0071]

1#~6#粗轧轧机的滑动导卫导槽尺寸为:

[0072]

导槽高度h

导

=h

料

8k;

[0073]

导槽宽度b

导

=b

料

10k;

[0074]

式中,k为导槽间隙系数,b

料

为料型宽度;

[0075]

步骤(3),轧制:开轧温度控制范围为1000℃~1060℃,φ6、φ8、φ10、φ12规格的精轧机出口速度设定范围依次为78~81m/s、75~79m/s、49~53m/s、3 5~38m/s。

[0076]

实施例2

[0077]

一种150和160方坯料共用轧制线材产品的方法,包括:

[0078]

步骤(1),将1#粗轧轧机-5#粗轧轧机设置成为平辊无槽轧制,6#粗轧轧机设置为圆孔轧制;

[0079]

其中,1#~6#粗轧轧机机架配辊:

[0080]

式中,d

工

h

料

≤d

max

;d

工

为工作辊径;h

料

为料型高度;d

max

为轧机允许最大辊径;

[0081]

步骤(2),1#~6#粗轧轧机的滑动导卫设置为可调整开口式导卫,4#、6# 进口导卫的导辊设置为平辊形状;

[0082]

1#~6#粗轧轧机的滑动导卫导槽尺寸为:

[0083]

导槽高度h

导

=h

料

8k;

[0084]

导槽宽度b

导

=b

料

10k;

[0085]

式中,k为导槽间隙系数,b

料

为料型宽度;

[0086]

步骤(3),轧制:开轧温度控制范围为1000℃~1060℃,φ6、φ8、φ10、φ12规格的精轧机出口速度设定范围依次为78~81m/s、75~79m/s、49~53m/s、3 5~38m/s。

[0087]

1#粗轧轧机-5#粗轧轧机k取1~3.5,6#粗轧轧机k取0.2~2.0。

[0088]

采用150mm

×

150mm方坯进行轧制时,按照轧制顺序6架轧机的工艺料形尺寸依次为112.00mm

×

161.00mm、115.00mm

×

120.00mm、75.00mm

×

142.00mm、85. 00mm

×

92.00mm、55.00mm

×

108.00mm、75.50mm

×

74.50mm。

[0089]

按照轧制顺序,延伸系数依次为1.23、1.31、1.34、1.32、1.35、1.33。

[0090]

实施例3

[0091]

一种150和160方坯料共用轧制线材产品的方法,包括:

[0092]

步骤(1),将1#粗轧轧机-5#粗轧轧机设置成为平辊无槽轧制,6#粗轧轧机设置为圆孔轧制;

[0093]

其中,1#~6#粗轧轧机机架配辊:

[0094]

式中,d

工

h

料

≤d

max

;d

工

为工作辊径;h

料

为料型高度;d

max

为轧机允许最大辊径;

[0095]

步骤(2),1#~6#粗轧轧机的滑动导卫设置为可调整开口式导卫,4#、6# 进口导卫的导辊设置为平辊形状;

[0096]

1#~6#粗轧轧机的滑动导卫导槽尺寸为:

[0097]

导槽高度h

导

=h

料

8k;

[0098]

导槽宽度b

导

=b

料

10k;

[0099]

式中,k为导槽间隙系数,b

料

为料型宽度;

[0100]

步骤(3),轧制:开轧温度控制范围为1000℃~1060℃,φ6、φ8、φ10、φ12规格的精轧机出口速度设定范围依次为78~81m/s、75~79m/s、49~53m/s、3 5~38m/s。

[0101]

1#粗轧轧机-5#粗轧轧机k取1~3.5,6#粗轧轧机k取0.2~2.0。

[0102]

采用160mm

×

160mm方坯进行轧制时,按照轧制顺序6架轧机的工艺料形尺寸依次为117.00mm

×

171.00mm、117.00mm

×

130.00mm、77.00mm

×

137.00mm、85. 00mm

×

92.00mm、55.00mm

×

108.00mm、75.50mm

×

74.50mm。

[0103]

按照轧制顺序,延伸系数依次为1.31、1.45、1.31、1.30、1.35、1.33。

[0104]

实施例4

[0105]

一种150和160方坯料共用轧制线材产品的方法,包括:

[0106]

步骤(1),将1#粗轧轧机-5#粗轧轧机设置成为平辊无槽轧制,6#粗轧轧机设置为圆孔轧制;

[0107]

其中,1#~6#粗轧轧机机架配辊:

[0108]

式中,d

工

h

料

≤d

max

;d

工

为工作辊径;h

料

为料型高度;d

max

为轧机允许最大辊径;

[0109]

步骤(2),1#~6#粗轧轧机的滑动导卫设置为可调整开口式导卫,4#、6# 进口导卫的导辊设置为平辊形状;

[0110]

1#~6#粗轧轧机的滑动导卫导槽尺寸为:

[0111]

导槽高度h

导

=h

料

8k;

[0112]

导槽宽度b

导

=b

料

10k;

[0113]

式中,k为导槽间隙系数,b

料

为料型宽度;

[0114]

步骤(3),轧制:开轧温度控制范围为1000℃~1060℃,φ6、φ8、φ10、φ12规格的精轧机出口速度设定范围依次为78~81m/s、75~79m/s、49~53m/s、3 5~38m/s。

[0115]

1#粗轧轧机-5#粗轧轧机k取1~3.5,6#粗轧轧机k取0.2~2.0。

[0116]

1#~6#粗轧轧机的轧辊直径d

工

尺寸范围依次为:[515mm,465mm]、[51 5mm,465mm]、[515mm,465mm]、[470mm,415mm]、[510mm,415mm]、[495mm,430mm]。

[0117]

1#~6#粗轧轧机的进口导卫尺寸高依次为170mm、120mm、140mm、80 mm、100mm、58mm,宽依次为170mm、185mm、140mm、160mm、110m m、120mm,开口依次为160mm、120mm、130mm、80mm、100mm、60mm。

[0118]

1#~6#粗轧轧机的出口导卫尺寸高依次为130mm、140mm、100mm、105 mm、75mm、85mm,宽依次为180mm、140mm、160mm、105mm、125m m、85mm。

[0119]

应用实例

[0120]

红河钢铁有限公司线材车间轧机机组由28架轧机组成,分为粗轧、中轧、预精轧和精轧机组。出炉后的钢坯由输送辊道运送到粗轧机组第一架轧机中,轧件在6架平立交替布置的粗轧机组中进行无扭轧制,粗轧孔型系统为箱形-椭圆-圆孔,供应的坯料规格为150mm

×

150mm方坯和160mm

×

160mm方坯,其精轧成品规格为φ6~φ12规格的光圆钢筋和带肋钢筋,原工艺存在以下问题:

[0121]

1)因供坯的坯料规格不同的影响,工艺孔型及导卫系列繁多,生产工艺设备备用量较大,占用大量库存资金;

[0122]

2)坯料规格更换时,轧辊孔型不匹配需重新更换,更换轧辊多浪费大量时间,增加轧辊加工车削量,浪费人力及财力成本;

[0123]

3)换辊频繁易造成校样堆钢等工艺事故及尺寸超产生的废品量。

[0124]

根据以上存在的问题,采取了以下措施:

[0125]

1)孔型共用:原有的粗轧机孔型系统使用箱形-椭圆-圆孔,重新设计后的孔型系统1-5#使用无槽轧制,6#使用圆孔,从而利用无槽轧制延伸较大(延伸系数比孔型轧制大1.01~1.08倍)的特点,通过延伸系数的变更(即改变料型的大小),将粗轧孔型系统设计为一个新系列,从而实现150和160方坯料轧制孔型共用;2)轧辊共用:根据坯料的压下分配,运用d

工

(工作辊径) h

料

(料型高度)≤d

max

(轧机允许最大直径)的原则,对1#~6#轧机共用配辊并满足设备运转需求;3)导卫共用:根据料型尺寸情况,对进、出口导卫尺寸进行统一设计,实现150和160方坯料轧制导卫共用。其中进口滚动导卫设置为可调整开口式导卫,且将4#、6#进口导卫的导辊由原来带圆弧的设置为平辊的;出口滑动导卫尺寸设计成150和160方坯料轧制可共用带可调耐磨垫片高度的导卫,避免更换方坯料时还需更换导卫,最终实现150和160方坯料共用轧制。详细参数见表1和表2。

[0126]

通过以上措施,取得了以下效果:

[0127]

1)粗轧机1-5#轧辊由带槽改为平辊使用,实现了无孔型轧制技术的应用,提高轧辊使用寿命3~4倍,降低电耗约3%,经济效益及社会效益显著提高;

[0128]

2)大幅减少更改方坯料时工艺备件备用量和调换辊及轧机调整的时间,粗轧工艺备件用量减少约50%,每年减少调换辊时间约80小时,每年创造利润约 260万元;

[0129]

3)有效解决了轧制坯料规格不一致带来的轧制生产问题,且有效节约轧机进、出口导卫备件,减少轧辊加工车削量,减少了人力及财力成本。

[0130]

4)大幅度简化了操作,降低了粗轧各类工艺事故,2020年有效提高线材综合成材率至98.25%。

[0131]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。