1.本发明涉及液压系统检测技术领域,尤其涉及一种塔机顶升液压系统试验检测系统。

背景技术:

2.塔机("塔式起重机"的简称,又称"塔吊"),是用于建筑施工中的一种起重设备。顶升液压系统是塔机的一个非常重要的主要组成部分。顶升液压系统例如包括顶升油缸以及连接所述顶升液压缸的液压泵和其它液压控制元件。而顶升液压系统在工作性能和状态严重影响到塔机的稳定性和可靠性。目前对于顶升液压系统和顶升液压缸的试验检测仅仅是在顶升液压缸生成出厂的型式试验,而顶升液压缸安装到塔机上之后,由于顶升液压缸的工作环境和场景与型式试验的试验场景不相同,导致型式试验合格后的顶升液压缸以及其所在的顶升液压系统在安装到塔机上之后,其经常出现故障且难以查明故障原因,极大地增加了塔机顶升液压系统的设计、试验和维护的难度,也增大了用户的使用成本。

技术实现要素:

3.针对现有技术中的至少部分缺陷或不足,本发明实施例提供了一种塔机顶升液压系统试验检测系统,以真实的试验场景进行试验检测,可提前发现顶升液压系统的故障,降低塔机顶升液压系统的设计、试验和维护的难度,节省使用成本。

4.一方面,本发明提供的一种塔机顶升液压系统试验检测系统,包括:固定架,包括:上固定端,包括第一固定横梁、第二固定横梁、第三固定横梁以及第四固定横梁;下固定端,与所述上固定端相对设置且包括第五固定横梁、第六固定横梁、第七固定横梁以及第八固定横梁,所述第五固定横梁邻近所述上固定端的一侧设置有用于连接待测试液压系统的液压缸的第一连接端的第一铰接座;第一固定立柱,其一端连接所述第一固定横梁和所述第二固定横梁,其另一端连接所述第五固定横梁和所述第六固定横梁;第二固定立柱,其一端连接所述第二固定横梁和所述第三固定横梁,其另一端连接所述第六固定横梁和所述第七固定横梁;第三固定立柱;其一端连接所述第三固定横梁和所述第四固定横梁,其另一端连接所述第七固定横梁和所述第八固定横梁;以及第四固定立柱,其一端连接所述第四固定横梁和所述第一固定横梁,其另一端连接所述第八固定横梁和所述第五固定横梁;套架,套设在所述固定架之外且可沿第一方向相对于所述固定架往复运动,所述套架包括:上移动端,包括第一移动横梁、第二移动横梁、第三移动横梁以及第四移动横梁;下移动端,与所述上移动端相对设置且包括第五移动横梁、第六移动横梁、第七移动横梁以及第八移动横梁;第一移动立柱,其一端连接所述第一移动横梁和所述第二移动横梁,其另一端连接所述第五移动横梁和所述第六移动横梁;第二移动立柱,其一端连接所述第二移动横梁和所述第三移动横梁,其另一端连接所述第六移动横梁和所述第七移动横梁;第三移动立柱;其一端连接所述第三移动横梁和所述第四移动横梁,其另一端连接所述第七移动横梁和所述第八移动横梁;第四移动立柱,其一端连接所述第四移动横梁和所述第一移动横梁,其另一端连

接所述第八移动横梁和所述第五移动横梁;以及第一液压缸支撑梁,其两端分别连接第一移动立柱和第四移动立柱且位于所述第一移动横梁与所述五移动横梁之间;所述第一液压缸支撑梁邻近所述下移动端的一侧设置有用于连接所述液压缸的与所述第一连接端相对的第二连接端的第二铰接座;多个配重支架,分别设置在所述套架外侧且成对设置以用于放置配重块;吊运装置,安装在所述固定架的所述上固定端上以用于将所述配重块放至所述多个配重支架的一对配重支架上或者将配重块从所述多个配重支架上的一对配重支架移开;以及液压系统检测模块,连接所述液压缸以检测所述待检测液压系统的运行状态。

5.另一方面,本发明实施例提供的一种塔机顶升液压系统试验检测系统,包括:固定架,包括上固定端、下固定端以及多个固定立柱,所述上固定端和所述下固定端分别连接在所述多个固定立柱的两端,所述下固定端上设置有用于连接待测试液压系统的液压缸的第一连接端的第一铰接座;套架,套设在所述固定架之外且可沿所述固定架的第一方向相对于所述固定架往复运动;所述套架包括上移动端、下移动端以及多个移动立柱,所述上移动端和所述下移动端分别连接在所述多个移动立柱的两端,所述套架上还设置有第一液压缸支撑梁,所述第一液压缸支撑梁的两端一一对应连接所述多个移动立柱中的两个移动立柱、且位于所述套架上邻近所述上移动端的一端;所述第一液压缸支撑梁上设置有用于连接所述液压缸上与所述第一连接端相对的第二连接端的第二铰接座;以及液压系统检测模块,连接所述液压缸以检测所述待检测液压系统的运行状态。

6.在本发明的一个实施例中,所述第一铰接座包括相对且间隔设置的第一铰接耳和第二铰接耳,所述第一铰接耳上设置有第一u形铰接孔,所述第二铰接耳上设置有第二u形铰接孔;所述液压缸的所述第一连接端位于所述第一铰接耳和所述第二铰接耳之间且通过所述第一u形铰接孔和所述第二u形铰接孔与所述第一铰接座铰接。

7.在本发明的一个实施例中,所述套架还包括多个滚轮组,所述多个滚轮组分别设置在所述套架上;每个所述滚轮组包括安装在所述套架上的滚轮支座和铰接在所述滚轮支座上的滚轮,所述滚轮与所述固定架的所述多个固定立柱中的一个固定立柱上垂直于所述第一方向的外侧面滚动接触以使所述套架通过所述滚轮相对于所述固定架沿所述第一方向往复运动。

8.在本发明的一个实施例中,所述套架上还设置有限位装置,所述限位装置包括:转动限位板和转动限位板支板,所述转动限位板支板固定在所述套架上,所述转动限位板上设置有第一通孔,所述转动限位板支板上设置有销轴,所述转动限位板与所述转动限位板支板通过所述销轴穿过所述第一通孔铰接;所述固定架上还设置有固定限位板,所述固定限位板与所述限位装置对应,所述套架相对于所述固定架沿所述第一方向向上运动时,所述固定限位板拨动所述转动限位板转动以使所述固定限位板绕过所述转动限位板;所述套架相对于所述固定架沿所述第一方向向下运动时,所述转动限位板上远离所述第一通孔的第一限位端抵接至所述固定限位板上,所述转动限位板上远离所述第一通孔且与所述第一限位端相对的第二限位端抵接至所述套架上。

9.在本发明的一个实施例中,所述下固定端上还设置有第三铰接座和第四铰接座,所述第三铰接座和所述第四铰接座位于所述第一铰接座的两侧;所述套架上还设置有第二液压缸支撑梁,所述第二液压缸支撑梁的两端一一对应连接所述两个移动立柱、且连接在所述上固定端和所述第一液压缸支撑梁之间;所述第二液压缸支撑梁上设置有第五铰接座

和第六铰接座,所述第五铰接座与所述第三铰接座对应设置,所述第六铰接座与所述第四铰接座对应设置。

10.在本发明的一个实施例中,所述套架还包括多个配重支架,所述多个配重支架分别设置在所述套架外侧以用于放置配重块。

11.在本发明的一个实施例中,所述多个配重支架沿所述第一方向分层设置且每一层上的配重支架成对设置。

12.在本发明的一个实施例中,所述塔机顶升液压系统试验检测系统,还包括吊运装置,安装在所述固定架的所述上固定端上,以用于将所述配重块放至成对设置的配重支架上或者将所述配重块从所述成对设置的配重支架上移走。

13.在本发明的一个实施例中,所述液压系统检测模块包括:数据采集与转换单元、数据处理与输出单元;所述数据采集与转换单元用于连接所述待检测液压系统的所述液压缸,所述数据采集与转换单元连接所述数据处理与输出单元。

14.上述的一个和多个技术方案可以具有如下优点:本发明实施例通过塔机顶升液压系统试验检测系统的特定结构和设置,模拟了塔机实际的工作场景,以真实的试验场景进行试验检测,可提前发现顶升液压系统的故障,从而能够准确地对塔机顶升液压系统进行试验检测,降低塔机顶升液压系统安装到塔机上之后出现故障的概率,降低了塔机顶升液压系统的设计、试验和维护的难度,节省使用成本。同时,本发明提供的塔机顶升液压系统试验检测系统可以安装不同类型、不同尺寸规格的液压缸进行试验检测,与现有技术中的一种顶升液压缸需要一个对应且不同的试验检测设备相比,扩大了液压缸的试验检测范围,使得本发明提供的塔机顶升液压系统试验检测系统具有极大的通用性,真正实现了一机多用。此外,与现有技术中圆形铰接孔的常规设计相比,u形铰接孔的设置,有利于液压缸的安装和拆卸,提升了工作效率。另外,滚轮的设置可降低套架相对于所述固定架沿所述第一方向(z方向)往复运动的运动阻力,使两者之间实现滚动相对运动,提升了相对运动的顺畅性,也降低了功率的损耗,节省了成本。再者,限位装置和固定限位板的配合设置,既不影响液压缸驱动套架向上运动,不影响顶升液压系统和液压缸的试验检测,当液压缸20的保压性能较差使得套架自动掉落时,又能对套架进行限位,确保设备和人员的安全,提升了设备的安全性。还有,多铰接座的设置使得塔机顶升液压系统试验检测系统可对不同行程的液压缸进行试验检测,进一步扩大液压缸的试验检测范围。配重支架的设置实现模拟不同规格的塔机的实际场景,提升了设备的通用性。吊运装置的设置,可利用现有的固定架作为吊运装置的支架,从而实现配置的吊装和移开,从而无需额外再设置配重的吊运装置的支架,节省了成本,也提升了效率。液压系统检测模块包括数据采集与转换单元、数据处理与输出单元,使得用户可以很直观、直接、清晰地掌握液压缸甚至是顶升液压系统的运行状态,用户可以根据显示的数据,进行故障排除、设计改进等优化操作,实现了数字化试验检测。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的

附图。

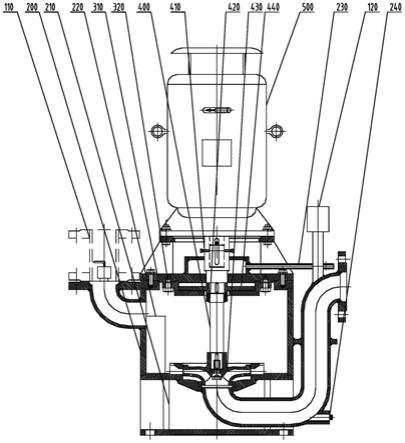

16.图1为本发明实施例提供的一种塔机顶升液压系统试验检测系统的立体结构示意图。

17.图2为图1的固定架的立体结构示意图。

18.图3为图1的套架的立体结构示意图。

19.图4为图2中的a区域的局部放大示意图。

20.图5为图1的塔机顶升液压系统试验检测系统的另一视角的结构示意图。

21.图6为图5中的b-b截面的剖视结构示意图。

22.图7a为图5中的c区域的局部放大示意图。

23.图7b为图7a中转动限位板相对于固定限位板向上运动时的相对状态示意图。

24.图7c为图7a中转动限位板相对于固定限位板向下运动时的相对状态示意图。

25.图8为图1的另一种套架的立体结构示意图。

26.图9为图1的另一种固定架的立体结构示意图。

27.图10为本发明实施例提供的另一种塔机顶升液压系统试验检测系统的立体结构示意图。

28.图11为图1中的液压系统检测模块的结构示意图。

29.图12为图11中的数据采集与转换单元结构示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

31.如图1至图5所示,本发明实施例提供一种塔机顶升液压系统试验检测系统10。具体地,如图1所示,塔机顶升液压系统试验检测系统10例如包括:固定架100、套架200、液压系统检测模块500。固定架100和套架200上分别设置有液压缸安装座,以用于安装待检测的液压系统的液压缸20。固定架100例如通过螺栓固定在地面上,模拟塔机的基础。套架200套设在固定架100的外部,模拟塔机的塔身,其例如可沿竖直方向(图1中的z方向)相对于固定架100往复运动。液压系统检测模块500连接液压缸20。此处的液压系统例如为塔机的顶升液压系统,液压缸例如为顶升液压缸。当待检测的液压系统驱动液压缸20进行动作时,液压

缸20驱动套架200沿z方向往复运动,液压系统检测模块500检测液压缸20运动时的性能参数和状态参数数据,以检测待检测液压系统以及液压缸20的运行状态。

32.承上述,如图2所示,固定架100例如包括上固定端110、下固定端120以及多个固定立柱130。上固定端110和所述下固定端120相对设置,且分别连接在所述多个固定立柱130的两端。上固定端110例如包括第一固定横梁111、第二固定横梁112、第三固定横梁113以及第四固定横梁114。第一固定横梁111、第二固定横梁112、第三固定横梁113以及第四固定横梁114依次连接形成一个矩形框架结构。下固定端120例如包括第五固定横梁121、第六固定横梁122、第七固定横梁123以及第八固定横梁124,第五固定横梁121、第六固定横梁122、第七固定横梁123以及第八固定横梁124依次连接形成一个矩形框架结构。所述下固定端120上设置有用于连接待测试液压系统的液压缸20的第一连接端210的第一铰接座140。具体地,所述第五固定横梁121邻近所述上固定端110的一侧设置有用于连接液压缸20的第一连接端210的第一铰接座140。第一固定横梁111、第二固定横梁112、第三固定横梁113、第四固定横梁114、第五固定横梁121、第六固定横梁122、第七固定横梁123、第八固定横梁124例如分别为采用方形钢管制成或者通过角钢或钢板拼合而成。所述下固定端120例如通过螺栓等方式固定在平整地面上以使固定架100整体上能尽量竖直设置。

33.如图2所示,多个固定立柱130例如包括第一固定立柱131、第二固定立柱132、第三固定立柱133以及第四固定立柱134。第一固定立柱131的一端连接所述第一固定横梁111和所述第二固定横梁112,其另一端连接所述第五固定横梁121和所述第六固定横梁122。第二固定立柱132的一端连接所述第二固定横梁122和所述第三固定横梁123,其另一端连接所述第六固定横梁122和所述第七固定横梁123;第三固定立柱133;其一端连接所述第三固定横梁113和所述第四固定横梁114,其另一端连接所述第七固定横梁123和所述第八固定横梁124;以及第四固定立柱134的一端连接所述第四固定横梁114和所述第一固定横梁111,其另一端连接所述第八固定横梁124和所述第五固定横梁121。此外,相邻两个固定立柱之间还设置有加强筋以增强所述固定架100的刚度和强调,增强设备的可靠性。

34.当然,第一固定横梁111、第二固定横梁112、第三固定横梁113以及第四固定横梁114也可以不依次连接形成一个矩形框架结构,第一固定横梁111、第二固定横梁112、第三固定横梁113以及第四固定横梁114中相邻两个固定横梁通过对应的一个固定立柱的一端连接。类似的,第五固定横梁121、第六固定横梁122、第七固定横梁123以及第八固定横梁124可以不依次连接形成一个矩形框架结构,第五固定横梁121、第六固定横梁122、第七固定横梁123以及第八固定横梁124中相邻两个固定横梁通过对应的一个固定立柱的一端连接。

35.此外,如图1和图3所示,套架200套设在固定架100的外部,且在液压缸20的驱动下可沿第一方向(图1中的z方向)相对于所述固定架往复运动。所述套架200例如包括:上移动端210、下移动端220以及多个移动立柱230。所述上移动端210和所述下移动端220分别连接在所述多个移动立柱230的两端。具体地,上移动端210例如包括第一移动横梁211、第二移动横梁212、第三移动横梁213以及第四移动横梁214。第一移动横梁211、第二移动横梁212、第三移动横梁213以及第四移动横梁214依次连接形成一个矩形框架结构。下移动端220与上移动端210相对设置,且包括第五移动横梁221、第六移动横梁222、第七移动横梁223以及第八移动横梁224;第五移动横梁221、第六移动横梁222、第七移动横梁223以及第八移动横

梁224依次连接形成一个矩形框架结构。

36.承上述,多个移动立柱230例如包括第一移动立柱231、第二移动立柱232、第三移动立柱233以及第四移动立柱234。第一移动立柱231的一端连接所述第一移动横梁211和所述第二移动横梁212,其另一端连接所述第五移动横梁221和所述第六移动横梁222;第二移动立柱232的一端连接所述第二移动横梁212和所述第三移动横梁213,其另一端连接所述第六移动横梁222和所述第七移动横梁223;第三移动立柱233的一端连接所述第三移动横梁213和所述第四移动横梁214,其另一端连接所述第七移动横梁223和所述第八移动横梁224;第四移动立柱234的一端连接所述第四移动横梁214和所述第一移动横梁211,其另一端连接所述第八移动横梁224和所述第五移动横梁221。此外,相邻两个移动立柱之间还设置有加强筋以增强所述套架200的刚度和强调,增强设备的可靠性。

37.值得一提的是,第一移动横梁211、第二移动横梁212、第三移动横梁213以及第四移动横梁214也可以不依次连接形成一个矩形框架结构;第一移动横梁211、第二移动横梁212、第三移动横梁213以及第四移动横梁214中相邻两个移动横梁通过对应的一个移动立柱的一端连接。第五移动横梁221、第六移动横梁222、第七移动横梁223以及第八移动横梁224也可以不依次连接形成一个矩形框架结构,第五移动横梁221、第六移动横梁222、第七移动横梁223以及第八移动横梁224中相邻两个移动横梁通过对应的一个移动立柱的一端连接。

38.此外,如图3所示,所述套架200上还设置有第一液压缸支撑梁240。所述第一液压缸支撑梁240的两端一一对应连接所述多个移动立柱230中的两个移动立柱例如移动立柱231和移动立柱234之间。第一液压缸支撑梁240位于所述套架200上邻近所述上移动端210的一端;如图5所示,所述第一液压缸支撑梁240上设置有用于连接所述液压缸20上与所述第一连接端210相对的第二连接端220的第二铰接座250。此处,液压缸的第一连接端210和第二连接端220可分别为杆端连接端和缸端连接端,当然也可以反过来,本发明此处不以此为限。

39.在对待检测液压系统例如顶升液压系统进行试验检测时,将液压缸20例如顶升液压缸的第一连接端210和第二连接端220分别铰接至第一铰接座140和第二铰接座250。液压系统检测模块500连接至液压缸20。液压系统运行后,液压系统检测模块500从液压缸20处获取液压缸20甚至是液压系统的运行状态数据并对数据进行转换、处理并输出,以供用户及时且清晰地了解取液压缸20甚至是液压系统的运行状态。

40.如此一来,通过本发明提供的塔机顶升液压系统试验检测系统10的特定结构和设置,模拟了塔机实际的工作场景,以真实的试验场景进行试验检测,可提前发现顶升液压系统的故障,从而能够准确地对塔机顶升液压系统进行试验检测,降低塔机顶升液压系统安装到塔机上之后出现故障的概率,降低了塔机顶升液压系统的设计、试验和维护的难度,节省使用成本。同时,本发明提供的塔机顶升液压系统试验检测系统10可以安装不同类型、不同尺寸规格的液压缸进行试验检测,与现有技术中的一种顶升液压缸需要一个对应且不同的试验检测设备相比,扩大了液压缸的试验检测范围,使得本发明提供的塔机顶升液压系统试验检测系统10具有极大的通用性,真正实现了一机多用。

41.进一步地,如图2、图4和图5所示,第一铰接座140例如包括相对且间隔设置的第一铰接耳141和第二铰接耳142。所述第一铰接耳141上设置有第一u形铰接孔1411,所述第二

铰接耳142上设置有第二u形铰接孔1421。所述液压缸20的所述第一连接端210位于所述第一铰接耳141和所述第二铰接耳142之间,且通过所述第一u形铰接1411和所述第二u形铰接孔1421与所述第一铰接座140铰接。具体地,液压缸20的第一连接端210上设置有销轴,所述销轴位于所述第一u形铰接1411和所述第二u形铰接孔1421内。与现有技术中圆形铰接孔的常规设计相比,如此u形铰接孔的设置,有利于液压缸20的安装和拆卸,提升了工作效率。

42.再者,如图3和图6所示,所述套架200还例如包括多个滚轮组260,所述多个滚轮组260分别设置在所述套架上,举例来说,套架200上x、y方向的四个侧面都设置有滚轮组260,每个侧面设置有4个滚轮组260。每个所述滚轮组260例如包括安装在所述套架上的滚轮支座261,和铰接在所述滚轮支,261上的滚轮262。滚轮组260例如设置在下移动端220或上移动端210的各移动横梁上,或者设置在多个移动立柱230上。所述滚轮262与所述固定架的所述多个固定立柱130中的一个固定立柱(131、132、133或134)上垂直于所述第一方向(z方向)的外侧面滚动接触,以使所述套架200通过所述滚轮262相对于所述固定架100沿所述第一方向(z方向)往复运动。滚轮的设置可降低套架200相对于所述固定架100沿所述第一方向(z方向)往复运动的运动阻力,使两者之间实现滚动相对运动,提升了相对运动的顺畅性,也降低了功率的损耗,节省了成本。

43.另外,如图7a、图7b和图7c所示,所述套架上还设置有限位装置300。所述限位装置300例如包括:转动限位板320和转动限位板支板310,所述转动限位板支板310例如通过焊接或者螺纹连接的方式固定在所述套架200上,比如套架200的下移动端220的移动横梁上。所述转动限位板320上设置有第一通孔321,所述转动限位板支板310上设置有销轴311,所述转动限位板320与所述转动限位板支板310通过所述销轴311穿过所述第一通孔321铰接。所述固定架100上还设置有固定限位板150,所述固定限位板150与所述限位装置300对应设置。如图7b所示,所述套架200相对于所述固定架100沿所述第一方向(z方向)向上运动时,所述固定限位板150拨动所述转动限位板320转动,例如绕销轴311转动,以使所述固定限位板150绕过所述转动限位板320,不影响套架200向上运动。如图7c所示,所述套架200相对于所述固定架100沿所述第一方向(z方向)向下运动时,所述转动限位板320上远离所述第一通孔321的第一限位端322抵接至所述固定限位板150上,所述转动限位板320上远离所述第一通孔321且与所述第一限位端322相对的第二限位端323抵接至所述套架200上,比如抵接在套架200的下移动端220的一个移动横梁上,使得固定限位板150对套架200的向下移动进行限位。由于整个设备的重量较大,当液压缸20的保压性能不佳时,套架200可能存在自动往下掉落的可能。而本发明的如此结构设计,既不影响液压缸20驱动套架200向上运动,不影响顶升液压系统和液压缸20的试验检测,当液压缸20的保压性能较差使得套架200自动掉落时,又能对套架200进行限位,确保设备和人员的安全,提升了设备的安全性。

44.还有,如图2所示,所述下固定端120上还设置有第三铰接座160和第四铰接座170,所述第三铰接座160和所述第四铰接座170位于所述第一铰接座140的两侧,比如x方向上的两侧。优选地,第三铰接座160和第四铰接座170的结构可与第一铰接座140的相同。如图3所示,所述套架200上还设置有第二液压缸支撑梁270,所述第二液压缸支撑梁270的两端一一对应连接两个移动立柱231和234,且连接在所述上固定端110和所述第一液压缸支撑梁240之间。所述第二液压缸支撑梁270上设置有第五铰接座280和第六铰接座290,所述第五铰接座280与所述第三铰接座160对应设置,所述第六铰接座290与所述第四铰接座170对应设

置。第二液压缸支撑梁270、第五铰接座280和第六铰接座290的设置,使得塔机顶升液压系统试验检测系统10可对不同行程的液压缸进行试验检测,进一步扩大液压缸的试验检测范围。

45.在本发明的其它具体实施方式中,如图8和图10所示,所述套架200还包括多个配重支架350,所述多个配重支架350分别设置在所述套架200外侧以用于放置配重块60。每次放置不同数量的配重块60,可以模拟不同规格的塔机的实际场景,提升了设备的通用性。具体地,所述多个配重支架350沿所述第一方向(z方向)分层设置,且每一层上的配重支架成对设置。

46.在本发明的其它具体实施方式中,如图9和图10所示,塔机顶升液压系统试验检测系统10还包括吊运装置180,吊运装置180安装在所述固定架100的所述上固定端110上,以用于将所述配重块60放至成对设置的配重支架350上或者将所述配重块60从所述成对设置的配重支架350上移走。优选地,吊运装置可例如为悬臂起重机。这样一来,在进行试验检测时,则可利用现有的固定架100作为吊运装置180的支架,从而实现配置的吊装和移开,从而无需额外再设置配重的吊运装置的支架,节省了成本,也提升了效率。

47.此外,如图11所示,所述液压系统检测模块500包括:数据采集与转换单元510、数据处理与输出单元520。所述数据采集与转换单元510用于连接所述待检测液压系统的所述液压缸20,所述数据采集与转换单元510连接所述数据处理与输出单元520,以从液压缸20采集液压缸20甚至液压系统的运行状态数据并进行数据转换,然后将转换后的数据发给数据处理与输出单元520。所述数据处理与输出单元520用于对转换后的数据进行处理并输出,以供用户或试验检测人员进行相应的处理。

48.具体地,如图12所示,数据采集与转换单元510例如包括液压缸载荷检测子单元511、液压缸行程检测子单元512、压力检测子单元513、流量检测子单元514、油温检测子单元515、多路选择器516以及模数转换器517等。多路选择器516例如为一个多路选择开关,其输入多路数据,根据设置选择其中一路导通。模数转换器517例如为具有将模拟数据转换成数字数据的功能的电子元件。液压缸载荷检测子单元511可例如包括力传感器,以检测液压缸的顶升力。液压缸行程检测子单元512可例如包括位移传感器,以检测液压缸的行程。压力检测子单元513可例如包括压力传感器,以检测液压缸内部的油压。流量检测子单元514可例如包括流量传感器,以检测液压缸的流量。油温检测子单元515可例如包括温度传感器,以检测液压缸甚至是液压系统内的油温。液压缸载荷检测子单元511、液压缸行程检测子单元512、压力检测子单元513、流量检测子单元514、油温检测子单元515分别连接液压缸20,以分别获取相应的数据,此处的数据例如为模拟量数据。液压缸载荷检测子单元511、液压缸行程检测子单元512、压力检测子单元513、流量检测子单元514、油温检测子单元515还分别连接多路选择器516,例如以分时段将液压缸载荷检测子单元511、液压缸行程检测子单元512、压力检测子单元513、流量检测子单元514、油温检测子单元515检测到的数据有选择性地传输至模数转换器517中以供进行模数转换。因此,通过压力传感器可直接、实时地观察到液压缸内压力的变化情况,通过流量传感器可直接、实时地观察到液压缸顶升过程中流量的变化情况。通过温度传感器可观察顶升液压系统中液压油的温度变化情况。本发明实施例通过塔机顶升液压系统试验检测系统还可检测顶升液压系统的顶升力大小,顶升速度速度,油缸的工作效率,整个液压系统的工作效率等等。对于配置有多液压缸的顶升液

压系统,还可检测多个液压缸的同步性能,本发明此处不一一列举和赘述。液压系统检测模块500连接液压缸20,具体而言,可以是压力检测子单元513、流量检测子单元514、油温检测子单元515可例如连接至液压缸20的油路中,液压缸载荷检测子单元511、液压缸行程检测子单元512例如连接设置在液压缸20上。

49.此外,数据采集与转换单元510可例如采用市售的dam-e3058n型号的数据采集和转换元件,以完成数据采集和转换。数据处理与输出单元520可例如为包括处理器和连接处理器的显示器,处理器例如为单片机或者mcu等,用于对模数转换器517转换后的数据进行处理,然后通过所述显示器显示,以供用户进行相应处理。数据处理与输出单元520典型地为工控机或pc机等。

50.此处值得一提的是,固定架100的下固定端120上与设置有第一铰接座140、第三铰接座160以及第四铰接座170的第五固定横梁相对的第七固定横梁上,也可以设置有对称的三个铰接座,套架200上与第一液压缸支撑梁240、第二液压缸支撑梁270相对的一侧也设置有一个第一液压缸支撑梁240和一个第二液压缸支撑梁270,其上也设置有对称的三个铰接座,如此一来,塔机顶升液压系统试验检测系统10就可以同时实现多对液压缸的试验检测,提升了试验检测效率,节省了成本。

51.综上所述,本发明实施例通过塔机顶升液压系统试验检测系统的特定结构和设置,模拟了塔机实际的工作场景,以真实的试验场景进行试验检测,可提前发现顶升液压系统的故障,从而能够准确地对塔机顶升液压系统进行试验检测,降低塔机顶升液压系统安装到塔机上之后出现故障的概率,降低了塔机顶升液压系统的设计、试验和维护的难度,节省使用成本。同时,本发明提供的塔机顶升液压系统试验检测系统可以安装不同类型、不同尺寸规格的液压缸进行试验检测,与现有技术中的一种顶升液压缸需要一个对应且不同的试验检测设备相比,扩大了液压缸的试验检测范围,使得本发明提供的塔机顶升液压系统试验检测系统具有极大的通用性,真正实现了一机多用。此外,与现有技术中圆形铰接孔的常规设计相比,u形铰接孔的设置,有利于液压缸的安装和拆卸,提升了工作效率。另外,滚轮的设置可降低套架相对于所述固定架沿所述第一方向(z方向)往复运动的运动阻力,使两者之间实现滚动相对运动,提升了相对运动的顺畅性,也降低了功率的损耗,节省了成本。再者,限位装置和固定限位板的配合设置,既不影响液压缸驱动套架向上运动,不影响顶升液压系统和液压缸的试验检测,当液压缸20的保压性能较差使得套架自动掉落时,又能对套架进行限位,确保设备和人员的安全,提升了设备的安全性。还有,多铰接座的设置使得塔机顶升液压系统试验检测系统可对不同行程的液压缸进行试验检测,进一步扩大液压缸的试验检测范围。配重支架的设置实现模拟不同规格的塔机的实际场景,提升了设备的通用性。吊运装置的设置,可利用现有的固定架作为吊运装置的支架,从而实现配置的吊装和移开,从而无需额外再设置配重的吊运装置的支架,节省了成本,也提升了效率。液压系统检测模块包括数据采集与转换单元、数据处理与输出单元,使得用户可以很直观、直接、清晰地掌握液压缸甚至是顶升液压系统的运行状态,用户可以根据显示的数据,进行故障排除、设计改进等优化操作,实现了数字化试验检测。

52.此外,可以理解的是,前述各个实施例仅为本发明的示例性说明,在技术特征不冲突、结构不矛盾、不违背本发明的发明目的前提下,各个实施例的技术方案可以任意组合、搭配使用。

53.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。