1.本发明涉及热解技术领域,特别涉及一种新型冷却装置。

背景技术:

2.热解技术是目前国外广泛用于含油污泥无害化处理的手段,是一种改进的污泥高温处理工艺。含油污泥热解技术是在无氧或缺氧的高温环境中,使含油污泥中的石油烃类及其他有机物发生高温裂解反应,产生气、液、固三相产物。含油污泥热解得到的水蒸气、油气经过冷凝和气液分离后可以得到燃料油、冷凝水和不凝气,而热解的固体产物主要为沙砾等无机物和一些有机焦渣。

3.含油污泥热解得到的固态残渣通常温度比较高,为了便于残渣的运输、储存和再次利用,需要将固态残渣进行冷却。滚筒冷渣机是常见的物料冷却设备,因其冷渣效果好、耗电率低、运行平稳可靠、安装方便等特点目前在能源、环保、冶金、石化等工业领域已得到了广泛的应用。利用滚筒冷渣机对热解固态残渣进行冷却时,尽管大部分油气都已经被导入到冷凝器中,但依然存在一部分油气会混掺在高温热解固体残渣中,油气在高温有氧条件下可能会发生复燃现象,引发安全事故。而目前的滚筒冷渣机所设置的密封结构都是针对漏渣问题,例如中国专利文献cn 212005734 u公开了一种滚筒式冷渣机的密封装置,通过在滚筒与进渣装置的动静结合处设置密封结构来达到防漏渣的目的。目前的冷渣机不是一个密封的结构,并不能满足含油泥残渣冷却所要求的密封环境。

技术实现要素:

4.本发明的目的旨在克服现有技术所存在的上述缺陷,提供一种适宜对含油残渣进行冷却的新型冷却装置。

5.为实现上述目的,本发明的技术方案如下:一种新型冷却装置,包括筒体和驱动机构,筒体具有进料端和出料端,筒体配设冷却机构和导向叶片,所述进料端和出料端均设置端部支撑机构,端部支撑机构与筒体旋转密封连接,出料端通过导出管路连接有输送螺旋或关风机以阻止筒体外部空气进入筒体内部,筒体内配设有用于与冷却机构表面进行摩擦的摩擦机构。

6.本发明创造的发明构思在于:通过在进料端和出料端设置与筒体旋转密封连接的端部支撑机构,以及输送螺旋或关风机的设置,使得筒体内部形成一个封闭的空间,隔绝了外部空气的进入,降低了油气复燃的概率,保证了安全。筒体内部空间被密闭后,残余的油气不能直接散到外部空气中,容易在冷却机构表面冷凝成液态油滴,液态油滴则容易粘附粉尘,从而影响冷却机构的换热效率,需在筒体内增设摩擦机构,用于将粘附于冷却机构表面的粉尘擦除以防止粉尘增厚。

7.作为改进,所述导向叶片呈螺旋形布置于筒体的内壁。导向叶片用于将含油残渣从筒体的进料端拨向出料端,最终从导出管路导出。

8.作为改进,所述冷却机构为位于筒体内部的冷却水管,冷却水管配有进水口和出

水口。水冷是最常用且有效的冷却方式。

9.作为进一步改进,所述冷却机构呈鸟笼状,也即冷却水管呈环状排列分布,不仅使冷却机构均匀布置于筒体的内部,还增加了含油残渣与冷却水管的接触面积,从而可增强含油残渣的冷却效果。

10.作为改进,导向叶片位于筒体的内壁与冷却机构之间,冷却机构与端部支撑机构固定使筒体可相对冷却机构旋转,摩擦机构为导向叶片的内缘。现有技术中,冷却机构一般与筒体固定并与筒体一并旋转。本技术由于筒体的两端均设置有端部支撑机构,使得冷却机构可以固定不动,从而使筒体可相对冷却机构旋转,使导向叶片的内缘可与冷却机构发生摩擦。

11.作为改进,所述摩擦机构包括若干钢珠和钢珠传送通道,钢珠传送通道的两端分别与进料端和出料端连通,出料端的导出管路上设置有格栅,经由格栅拦截的钢珠进入钢珠传送通道,钢珠经钢珠传送通道提升后从进料端重新进入筒体内部。此为优选方案,在筒体内部导入钢珠,钢珠有利于增加热交换面积,并且可与冷却机构不断发生摩擦,有利于清除粘附于冷却机构表面的粉尘。

12.作为进一步改进,所述格栅倾斜设置,使钢珠可顺利地滚向钢珠传送通道。

13.作为进一步改进,所述钢珠传送通道内设置有传送带,传送带上间隔设有钢珠挡片,钢珠挡片用于托着钢珠上移。

14.作为进一步改进,所述导出管路旁接有导珠支路,进料端设有进珠支路,钢珠传送通道连接导珠支路与进珠支路。

15.作为进一步改进,所述端部支撑机构与筒体的端部之间设置石墨密封环。墨密封环具有很好的耐高温性和润滑性,密封严密且使用寿命长。

16.综上所述,本发明通过在进料端和出料端设置与筒体旋转密封连接的端部支撑机构,以及摩擦机构、输送螺旋、关风机的设置,得到了一种适宜对含油残渣进行冷却的新型冷却装置,而且具有较好的冷却效果。

附图说明

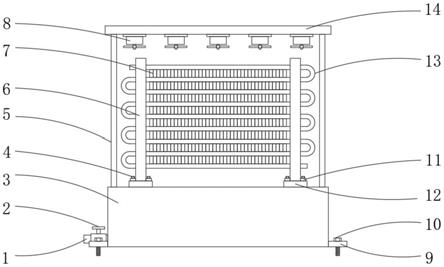

17.图1为本发明实施例1的结构示意图;图2为本发明筒体的结构示意图;图3为本发明冷却机构的结构示意图;图4为本发明导向叶片的结构示意图;图5为本发明实施例2的结构示意图;图6为本发明实施例2的结构示意图。

18.图中:10、筒体;11、进料端;12、出料端;13、进料管路;14、导出管路;20、驱动机构; 30、冷却机构;31、进水口;32、出水口;40、导向叶片;50、端部支撑机构;51、石墨密封环;60、格栅;70、摩擦机构;71、钢珠;72、钢珠传送通道;73、传送带;74、钢珠挡片;75、导珠支路;76、进珠支路81、输送螺旋;82、关风机。

具体实施方式

19.实施例1

如图1所示,本发明所述的一种新型冷却装置,其主体为固定于底座上的筒体10和驱动机构20。筒体10呈圆筒状,其结构如图2所示。筒体10的中间位置设有动力链轮,驱动机构20包括电机和由电机驱动的齿轮盘,齿轮盘与动力链轮啮合连接从而带动筒体10旋转。动力链轮的两边分别设一辅助链轮。驱动机构20为现有技术中常用的模式。

20.筒体10具有进料端11和出料端12,进料端11和出料端12均设置端部支撑机构50,端部支撑机构50与筒体10旋转密封连接,端部支撑机构50与筒体10的端部之间设置石墨密封环51。筒体10在驱动机构20驱动下相对于端部支撑机构50发生旋转时,筒体10内是一个密闭的环境,筒体10内、外空间隔绝。进料端11具有进料管路13,用于将热解处理的含油残渣导入筒体10。出料端12具有导出管路14,用于将冷却后的含油残渣导出筒体10。导出管路14连接有输送螺旋81以阻止筒体10外部空气从导出管路14进入筒体10内部。

21.如图1所示,筒体10内冷却机构30和导向叶片40。冷却机构30为位于筒体10内部的冷却水管,冷却水管配有进水口31和出水口32。冷却机构30呈鸟笼状,具体如图3所示,这种设计增加了含油残渣与冷却水管的接触面积,从而提高含油残渣的冷却效果。导向叶片40的结构如图4所示,导向叶片40呈螺旋形布置于筒体10的内壁。导向叶片40位于筒体10的内壁与冷却机构30之间,冷却机构30的两侧与端部支撑机构50固定使筒体10可相对冷却机构30旋转,旋转时,导向叶片40的内缘可与冷却水管发生摩擦,此时摩擦机构70为导向叶片40的内缘。

22.含油残渣从进料口11的进料管路13落入筒体10内,筒体10在驱动机构20带动下转动,冷却水管不断与含油残渣发生热交换。导向叶片40一边将含油残渣向出料口12拨动,一边与冷却机构30发生摩擦。冷却后的含油残渣从出料口12的导出管路导出。

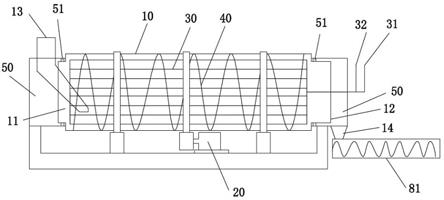

23.实施例2如图5和图6所示,本实施例与实施例1的不同之处在于:摩擦机构70包括若干钢珠71和钢珠传送通道72。钢珠传送通道72的两端分别与进料端11和出料端12连通,进料端11的进料管路13上连接有进珠支路76,出料端12的导出管路14旁接有导珠支路75,钢珠传送通道72连接导珠支路75与进珠支路76。

24.导出管路14上还设置有格栅60,格栅60倾斜设置以使被格栅60隔离的钢珠71可以顺利地进入导珠支路75。导珠支路75与钢珠传送通道72的底部连接,钢珠传送通道72内设置有传送带73,传送带73上间隔设有钢珠挡片74,钢珠挡片74用于将钢珠71往高处推。钢珠71被推到传送带73顶部后从进料端11的进料管路13重新落入筒体10内。冷却机构30在与含油残渣接触时也不断与钢珠71发生摩擦。

25.格栅60的筛下物为含油残渣,含油残渣经导出管路14导出,导出管路14上设置关风机82,关风机82是另一种防止外部空气进入筒体10内部的常用机构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。