1.本技术涉及制冷系统领域,特别涉及一种包括冷凝器和过冷器的冷凝装置。

背景技术:

2.制冷系统用于向外制冷或制冷,主要包括压缩机、冷凝器、节流装置和蒸发器四个部件,其中冷凝器用于将气态制冷剂冷凝为液态制冷剂。在一些制冷系统中还包括过冷器,过冷器设置在冷凝器下游,用于将节流装置前的液态制冷剂冷却到比冷凝温度更低的温度。

3.在一些制冷系统中的冷凝器为壳管式换热器,冷凝器的壳体内容纳有换热管,冷凝器的入口管通常布置在冷凝器的上部,气态制冷剂从冷凝器的入口管进入冷凝器的壳体内。在换热管外的气态制冷剂与换热管内的冷却介质首先热交换而降温为饱和气态制冷剂,饱和气态制冷剂再继续与换热管接触降温,使饱和气态制冷剂放出气化潜热后液化为饱和液态制冷剂。过冷器集成在冷凝器内的底部,过冷器的壳体内也容纳有换热管。饱和液态制冷剂进入过冷器后,在换热管外的饱和液态制冷剂再与换热管内的冷却介质进行热交换,以进一步冷却为过冷液态制冷剂。

技术实现要素:

4.饱和液态制冷剂容易因为压降的原因而闪发,闪发的制冷剂会影响过冷器的过冷效率。制冷剂流经过冷器时也会产生一定的压降,此压降过大会影响节流装置及整个制冷系统运行的稳定性。因此,为了避免饱和液态制冷剂在进入过冷器之前发生闪发现象,过冷器的入口一般设置在饱和液态制冷剂的内部,使得饱和液态制冷剂的液位高于过冷器入口,从而使得饱和液态制冷剂能够在重力的作用下从过冷器的入口进入过冷器的壳体内,以减小饱和液态制冷剂产生压降闪发的可能性。为降低制冷剂流经过冷器时的压降,一般过冷器中制冷剂的流通截面积要足够大。

5.本技术的至少一个目的是在保证冷凝装置中冷凝器和过冷器的换热效率的前提下,降低制冷剂的充注量,并且减小液态制冷剂流过过冷器的压降。

6.为了解决以上问题,本技术在第一方面提供了一种冷凝装置,包括:冷凝器,所述冷凝器包括冷凝器壳体和冷凝管束,所述冷凝器壳体内具有冷凝器容纳空间,所述冷凝管束设置在所述冷凝器容纳空间中,其中所述冷凝器容纳空间被配置为容纳制冷剂,所述冷凝管束被配置为容纳冷却介质;以及过冷器,所述过冷器包括过冷器壳体和过冷管束,所述过冷器壳体内具有过冷器容纳空间,所述过冷管束设置在所述过冷器容纳空间中,其中所述过冷器容纳空间被配置为容纳冷却介质,所述过冷管束被配置为容纳制冷剂;其中,所述过冷管束的入口与所述冷凝器容纳空间的底部流体连通,以接收来自所述冷凝器容纳空间的所述制冷剂;以及所述冷凝管束的入口与所述过冷器容纳空间连接至共同的冷却介质源。

7.根据上述第一方面,所述冷凝器容纳空间和所述过冷器容纳空间具有相同的长度

方向,所述过冷器设置在所述冷凝器容纳空间的底部,并在所述长度方向上,所述过冷器的与所述过冷管束的所述入口对应的一端与所述冷凝器壳体之间形成制冷剂收集池,所述过冷管束的所述入口与所述制冷剂收集池流体连通。

8.根据上述第一方面,在所述过冷器内,至少一部分所述过冷管束中的所述制冷剂的流动方向与在所述过冷器容纳空间中的所述冷却介质的流动方向大致相反。

9.根据上述第一方面,所述过冷器包括多个折流板,所述多个折流板在所述长度方向上间隔布置,所述多个折流板垂直于所述过冷管束设置,其中每个折流板的一端连接至所述过冷器壳体的一侧,另一端与所述过冷器壳体的相对的另一侧间隔一定距离,并且所述每个折流板套设在所述过冷管束上,所述多个折流板被配置为引导所述冷却介质在所述过冷器容纳空间内的流动。

10.根据上述第一方面,所述多个折流板交替地连接至所述过冷器壳体的相对的两侧。

11.根据上述第一方面,所述过冷器壳体底部的外轮廓与所述冷凝器壳体底部的内轮廓的形状匹配。

12.根据上述第一方面,所述过冷管束包括第一组过冷管束和第二组过冷管束;其中,所述第一组过冷管束的第一端与第二组过冷管束的第一端位于过冷管束的同一侧并且流体连通;以及所述第一组过冷管束的第二端形成所述过冷管束的所述入口,所述第二组过冷管束的第二端形成过冷管束的出口。

13.根据上述第一方面,所述第一组过冷管束的第一端与所述第二组过冷管束的第一端通过箱体相连通。

14.根据上述第一方面,所述第一组过冷管束的第一端与所述第二组过冷管束的第一端通过“u”形管相连通。

15.根据上述第一方面,所述冷凝器包括前水箱和后水箱,其中所述前水箱包括分程隔板,所述分程隔板将所述前水箱分隔成入水箱和出水箱;所述冷凝管束包括第一组冷凝管束和第二组冷凝管束,其中,所述第一组冷凝管束的第二端与第二组冷凝管束的第二端位于冷凝管束的同一侧并且通过所述后水箱相连通;以及所述第一组冷凝管束的第一端形成所述冷凝管束的所述入口并与所述入水箱相连通,所述第二组冷凝管束的第一端形成所述冷凝管束的出口并与所述出水箱相连通;其中,所述冷凝管束的所述入口和所述过冷器容纳空间的入口通过所述入水箱连接至共同的冷却介质源,并且所述过冷器容纳空间的出口与所述后水箱相连通。

16.本技术在第二方面提供了一种制冷系统,包括:设置在制冷剂回路中的压缩机、冷凝装置、节流装置和蒸发器,其中冷凝装置为上述第一方面中任一项所述。

附图说明

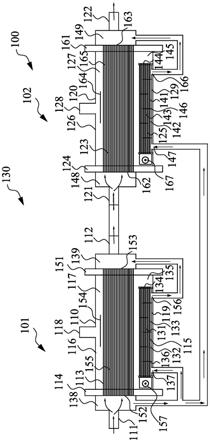

17.图1为本技术的制冷系统的示意性框图;

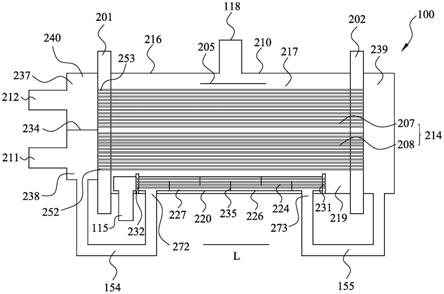

18.图2a为图1中的冷凝装置的立体结构图;

19.图2b为图2a中冷凝装置的轴截面的结构示意图;

20.图2c为图2b中的冷凝装置内的制冷剂流向图;

21.图2d为图2b中的冷凝装置内的冷却介质流向图;

22.图3为图2a中的冷凝装置的径向截面的结构示意图;

23.图4为图2b中的冷凝装置的另一个实施例中过冷器的轴截面的结构示意图;

24.图5为图2b中的冷凝装置的再一个实施例中过冷器的轴截面的结构示意图。

具体实施方式

25.下面将参考构成本说明书一部分的附图对本发明的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

26.图1为本技术的制冷系统190的示意性框图,用于示出冷凝装置100在制冷系统190中的位置和功能。

27.如图1所示,制冷系统190包括压缩机193、冷凝装置100、节流装置192和蒸发器191,它们通过管路连接成一个封闭的系统,并在系统中充注有制冷剂。其中,制冷剂依次流经压缩机193、冷凝装置100、节流装置192和蒸发器191,使得制冷系统190能够对外制冷或制热。具体而言,压缩机193排出的高压气态制冷剂通过冷凝装置入口118流入冷凝装置100,先经过被设置在冷凝装置100内的冷凝器(参见图2中的冷凝器210)释放出热量而被冷凝为高压饱和液态制冷剂,并经过被设置在冷凝装置100内的过冷器(参见图2中的过冷器220)进一步冷却为高压过冷饱和液态制冷剂,然后通过冷凝装置出口115排出并流入节流装置192,节流为低压两相制冷剂后流入蒸发器191中,在蒸发器191中吸收热量而被蒸发为低压气体制冷剂,最后从蒸发器191流出并重新流入压缩机193,完成制冷剂的循环。

28.图2a和图2b示出了冷凝装置100的具体结构图,其中图2a为立体结构图,图2b为轴截面的结构示意图,用于分别说明冷凝装置100外部和内部的具体结构。图2c和图2d分别为图2b中的制冷剂和冷却介质的流向图,用于说明冷凝装置100的工作过程。

29.如图2a和图2b所示,冷凝装置100包括冷凝器210和过冷器220。在本实施例中,冷凝器210为水冷式的壳管式冷凝器,过冷器220设置在冷凝器210内的底部。冷凝器210具有大致为圆筒形状的冷凝器壳体216,冷凝器壳体216内具有由冷凝器壳体216限定形成的冷凝器容纳空间217,冷凝器容纳空间217具有长度方向l。冷凝器210还包括设置在冷凝器容纳空间217内的冷凝管束214,冷凝管束214包括若干平行于彼此的换热管,并且这些换热管沿冷凝器容纳空间217的长度方向l布置。冷凝装置入口118设置在冷凝器壳体216的顶部,并与冷凝器容纳空间217连通。冷凝装置入口118和冷凝管束214之间设有防冲板205,防冲板205能够防止从冷凝装置入口118进入冷凝器容纳空间217的气态制冷剂直接对冷凝管束214造成冲击。

30.冷凝器壳体216在长度方向l的两端具有用于封闭冷凝器容纳空间217的前管板201和后管板202。冷凝器210还包括前水箱240和后水箱239,前水箱240连接在前管板201的外侧,后水箱239连接在后管板202的外侧。通过前水箱240和/或后水箱239,能够连通冷凝管束214内部与冷却介质源。作为一个示例,冷凝管束214的入口252和出口253设置在冷凝管束214的同一侧。具体来说,前水箱240包括分程隔板234,分程隔板234将前水箱240分隔成入水箱238和出水箱237,入水箱238设置在出水箱237的下方。入水箱238上设有进水管

211,进水管211与冷却介质源流体连通。出水箱237上设有出水管212,出水管212用于排出经过热交换后的冷却介质。冷凝管束214包括第一组冷凝管束208和第二组冷凝管束207,第一组冷凝管束208设置在第二组冷凝管束207的下方。第一组冷凝管束208的前端(即图2b中的左端)形成冷凝管束214的入口252并与入水箱238相连通,第二组冷凝管束207的前端(即图2b中的左端)形成冷凝管束214的出口253并与出水箱237相连通,并且第一组冷凝管束208和第二组冷凝管束207的后端(即图2b中的右端)均与后水箱239连通。这样设置可以使得冷凝管束214的冷却行程更长,换热效率更高。在一些实施例中,也可以使冷凝管束的入口和出口分别设置在冷凝管束的前后两侧,相应的进水管和出水管也与分开设置在前水箱和后水箱上。

31.过冷器220包括过冷器壳体226,过冷器壳体226内具有由过冷器壳体226限定形成的过冷器容纳空间227,过冷器容纳空间227具有与冷凝器容纳空间217相同的长度方向l。过冷器220还包括设置在过冷器容纳空间227内,并且沿长度方向l延伸的过冷管束224。在本实施例中,过冷管束224内部用于流通饱和液态制冷剂,而过冷管束224外部的过冷器容纳空间227用于流通冷却介质,以使得饱和液态制冷剂与冷却介质进行热交换而被过冷。在长度方向l上,过冷器壳体226的长度小于冷凝器壳体216的长度。在本实施例中,过冷器壳体226的前端(即图2b中的左端)靠近或紧邻前管板201,而后端(即图2b中的右端)与后管板202间隔一段距离,以形成与冷凝器容纳空间217相连通的制冷剂收集池219。过冷管束224的入口231与制冷剂收集池219的侧部相连通。冷凝装置出口115设置在过冷器壳体226的前端的底部,并与过冷管束224的出口232相连通。

32.作为一个示例,过冷器容纳空间227的入口272经过连接管254与入水箱238连通,其出口273经过连接管255与后水箱239连通,入水箱238中的冷却介质有一部分能够流入过冷器容纳空间227中,并排出到后水箱239。在一些其他的示例中,过冷器容纳空间227也可以通过其他方式连接至冷却介质源,或者不通过水箱而直接与冷却介质源相连,只要使过过冷管束224外部的冷器容纳空间227内能够流动冷却介质即可。

33.过冷器220还包括多个折流板235,这些折流板235沿长度方向l间隔地设置在冷却介质在过冷器容纳空间227内的流动路径上。作为一个示例,这些折流板235垂直于过冷管束224,并且交替地连接至过冷器壳体226的相对的两侧。具体来说,每个折流板235的一端连接至过冷器壳体226的一侧,另一端与过冷器壳体226的相对的另一侧之间间隔一定距离,以使得这些折流板235与过冷器壳体226之间在长度方向l上交替地间隔。需要说明的是,这里的过冷器壳体226的相对两侧可以指过冷器壳体226周向上的任何位置,例如顶面和底面或左侧和右侧等。在如图所示的实施例中,折流板235在长度方向l上从前至后(即图2b中从左至右)交替地连接在过冷器壳体226的底部和顶部上,并依次与过冷器壳体226的顶部和底部形成间隔。折流板235和过冷器壳体226之间的这些间隔能够形成供冷却介质流动的弯曲通道,起到导流以及加快冷却介质流动速度的作用。此外,折流板235还能够代替换热管支撑板,对过冷管束224中的各个换热管起到支撑的作用。

34.由此,一方面,如图2c所示,从压缩机193排出的气态制冷剂从冷凝装置入口118进入冷凝器容纳空间217后,与冷凝管束214内的冷却介质进行热交换,被冷凝为饱和液态制冷剂并从上至下地向冷凝器容纳空间217的底部流动。直至下落到过冷器壳体226顶部后,在过冷器壳体226的限制下,再向后(即图2c中向右)流动至汇聚在制冷剂收集池219中。汇

聚在制冷剂收集池219中的饱和液态制冷剂再从过冷管束224的入口231进入过冷管束224内部,并从后至前(即图2c中从右至左)流动到过冷管束224的出口232,与过冷管束224外的冷却介质进行热交换,最后冷却为过冷液态制冷剂后从冷凝装置出口115排出。

35.另一方面,如图2d所示,从进水管211进入入水箱238的冷却介质的一部分通过冷凝管束214的入口252先进入第一组冷凝管束208内部,从前至后(即图2d中从左至右)流经第一组冷凝管束208再从第一组冷凝管束208的后端排入后水箱239中,然后从第二组冷凝管束207的后端进入第二组冷凝管束207的内部,并从后至前(即图2d中从右至左)流经第二组冷凝管束207,最后经过冷凝管束214的出口253和出水箱237从出水管212排出。从进水管211进入入水箱238的冷却介质的另一部分通过连接管254进入过冷管束224外部的过冷器容纳空间227中,并从前至后(即图2d中从左至右)弯曲地流经各个折流板235,最后通过连接管255排出到后水箱239中,与从第一组冷凝管束208的后端排出至后水箱239中的冷却介质汇合。

36.图3为冷凝装置100的径向截面的结构示意图,示出了在径向截面上,冷凝器210和过冷器220的具体结构。如图3所示,冷凝管束214设置在防冲板205和过冷器220之间,包括成排布置的多个换热管,相邻的三个换热管之间大致呈等边三角形形状。过冷管束224设置在过冷器壳体226内,在本实施例中过冷管束224也包括成排布置的多个换热管,相邻的三个换热管之间大致呈等边三角形形状。

37.过冷器壳体226包括顶部361和底部362,其顶部361大致水平地沿长度方向l延伸,其底部362连接至顶部361的两侧,并且在径向截面上的外轮廓大致呈与冷凝器壳体216的底部的内轮廓相匹配的月牙形状。将过冷器壳体226设计成底部362与冷凝器壳体216的底部相匹配的形状能够更加便于液态制冷剂能够被汇聚至制冷剂收集池219中,从而进一步减少冷凝装置对制冷剂充注量的要求。

38.图4示出了根据本技术的另一个实施例中的过冷器的具体结构。如图4所示,与过冷器220的结构类似,过冷器420也包括过冷器壳体426和过冷管束424,过冷器壳体426内限定形成过冷器容纳空间427,过冷管束424设置在过冷器容纳空间427内。过冷器容纳空间427具有入口472和出口473,分别用于冷却介质源相连,以及排出冷却介质。与过冷器220的区别在于,在本实施例中,过冷管束424包括第一组过冷管束441和第二组过冷管束442,第一组过冷管束441设置在第二组过冷管束442的上方。第一组过冷管束441的后端(即图4中的右端)形成过冷管束424的入口431,并用于与制冷剂收集池(图中未示出)相连通。第二组过冷管束442的后端(即图4中的右端)形成过冷管束424的出口432,并用于与过冷器420后侧(即图4中的右侧)的冷凝装置出口115相连通。并且第一组过冷管束441的前端(即图4中的左端)与第二组过冷管束442的前端(即图4中的左端)通过“u”形管463连接。进入过冷器420的饱和液态制冷剂先在第一组过冷管束441中从后向前(即图4中的从右向左)流动,经过“u”形管463再进入第二组过冷管束442中从前向后(即图4中的从左向右)流动,并最终从冷凝装置出口115排出。这样设置可以使得过冷管束424具有的冷却行程更长,换热效率更高。

39.冷却介质从过冷器容纳空间427的入口472进入过冷管束424外部的过冷器容纳空间427中,再从前向后(即图4中的从左向右)流经折流板435,并最终从出口473排出。需要说明的是,在本实施例中,冷却介质被设置为能够与第一组过冷管束441中的制冷剂反向流

动,而与第二组过冷管束442中的制冷剂同向流动。

40.图5示出了根据本技术的再一个实施例中的过冷器的具体结构。如图5所示,与过冷器220的结构类似,过冷器520也包括过冷器壳体526和过冷管束524,过冷器壳体526内限定形成过冷器容纳空间527,过冷管束524设置在过冷器容纳空间527内。过冷器容纳空间527具有入口572和出口573,分别用于冷却介质源相连,以及排出冷却介质。与过冷器220的区别在于,在本实施例中,过冷管束524包括第一组过冷管束541和第二组过冷管束542,第一组过冷管束541设置在第二组过冷管束542的上方。第一组过冷管束541的后端(即图5中的右端)形成过冷管束524的入口531,并用于与制冷剂收集池(图中未示出)相连通。第二组过冷管束542的后端(即图5中的右端)形成过冷管束524的出口532,并用于与冷凝装置出口115相连通。并且第一组过冷管束541的前端(即图5中的左端)与第二组过冷管束542的前端(即图5中的左端)通过箱体564连接。与过冷器420类似,这样设置可以使得过冷管束524具有的冷却行程更长,换热效率更高。

41.冷却介质从过冷器容纳空间527的入口572进入过冷管束524外部的过冷器容纳空间527中,再从前向后(即图5中的从左向右)流经折流板535,并最终从出口573排出。需要说明的是,在本实施例中,冷却介质被设置为能够与第一组过冷管束541中的制冷剂反向流动,而与第二组过冷管束542中的制冷剂同向流动。

42.根据申请人长期的观察和实验发现,现有的过冷器中一般饱和液态制冷剂都是在过冷管束的换热管外部流动,制冷剂在流经过冷管束的换热管时会产生压降,有可能导致饱和液态制冷剂在进入节流装置之前出现闪发现象。此外,在现有的过冷器中,过冷管束的长度方向上,一般还设有一些支撑板来加强过冷管束的固定。这些支撑板会进一步增大制冷剂在流经过冷管束的换热管时产生的压降。

43.在本技术的冷凝装置中,经过冷凝器冷凝后的饱和液态制冷剂是在过冷管束的管内流动。在过冷管束的换热管的管径以及管间距一定的情况下,在过冷管束的换热管管内流动的液态制冷剂相对于在管外流动的液态制冷剂来说,能够具有更大的流通面积,从而使得液态制冷剂的压降更小,制冷剂在进入节流装置之前出现闪发现象的可能性也减小。并且在本技术的冷凝装置中,冷凝器与过冷器配合形成制冷剂收集池,液态制冷剂仅需汇聚在制冷剂收集池中即可通过过冷管束的入口进入过冷管束,而无需使液态制冷剂聚集到高于过冷器壳体,减少了冷凝装置对制冷剂充注量的要求。在本技术的冷凝装置中,经过冷凝器冷凝后的饱和液态制冷剂在过冷管束中从后往前流动,冷却介质在过冷管束外从前往后流动,使得液态制冷剂和冷却介质的流动方向相反,从而进一步提高了换热效率。此外,本技术的冷凝装置采用模块化设计,将过冷器作为独立的部件安装在冷凝器中,仅需在装配完成后通过连接管将冷却介质引入以及排出过冷器容纳空间与即可,适合于具有不同水箱结构的冷凝器,不仅装配方便、灵活,而且适合工业化生产。

44.尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的冷凝装置和制冷系统可以有许多变化形式。本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构细节,均落入本发明和权利要求的精神和范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。