1.本技术涉及动力堆乏燃料后处理技术领域,尤其涉及一种阀芯的接收解体装置。

背景技术:

2.在动力堆乏燃料后处理工艺流程中,会产生高放料液和中放料液,这些废液由于放射性强,需要由热室通过专用管道转移到核燃料后处理放化实验设施(以下简称crarl)的地下室的设备室内。这些管路上控制料液流向的阀门为α密封穿地阀门(以下简称穿地阀),是整个放射性废液管理关键的部件之一,该阀门需要在密封及强放射性环境下可靠使用,必须耐辐照,而且可进行远距离可靠操作,避免操作人员接受不必要的辐照剂量。因此,穿地阀是crarl内放射性流体控制的关键设备。穿地阀更换系统是crarl安全运行的重要保障设备之一。

3.穿地阀过流介质为高放射性物流,管线与穿地阀直连,穿地阀阀芯处在放射性区域内,阀芯上的阀瓣及过滤器由于接触放射性介质,受放射性损伤、流体中固体杂质等因素影响,会造成密封不严等故障,使用寿命不长,属于易损件。为避免α放射性对后区的污染和对人员的伤害,对阀门进行检修或更换需要借助专用的检修工具和设备,对阀门易损件(如阀芯)实现快速检修更换。

4.crarl对穿地阀更换系统进行了调试,在调试过程中发现旧阀芯进入热室后,热室内无接收并拆解旧阀芯的装置,无法进行安全接收及拆解。

技术实现要素:

5.有鉴于此,本技术实施例期望提供一种阀芯的接收解体装置,以解决阀芯接收解体问题。

6.为了达到上述目的,本技术实施例的技术方案是这样实现的:

7.本技术实施例公开了一种阀芯的接收解体装置,用于穿地阀的阀芯的接收与解体,其特征在于,包括:

8.接收机构,具有第一位置和第二位置,所述接收机构处于所述第一位置时用于接收所述阀芯;

9.转位机构,与所述接收机构连接,用于将所述接收机构在所述第一位置与所述第二位置之间转换;

10.顶销机构,与所述接收机构连接,用于在所述第二位置时顶出所述阀芯的固定销,以使所述阀芯解体;

11.安装支座,与所述转位机构连接,用于支撑所述接收机构、所述转位机构和所述顶销机构;以及

12.控制系统,用于控制所述转位机构和所述顶销机构,以使所述转位机构将所述接收机构在所述第一位置和第二位置之间转换,并使所述顶销机构在所述第二位置时顶出所述阀芯的固定销。

13.进一步地,所述接收机构包括:

14.导入筒,形成有接收所述阀芯的导入口,用于接收所述阀芯,所述导入筒与所述转位机构可转动连接;以及

15.挡板,能够开闭地设置在所述导入筒远离所述导入口的一端,用于在所述第一位置时关闭以支撑所述阀芯,在所述第二位置时打开以使所述阀芯能够移动。

16.进一步地,所述接收机构还包括:

17.辅助稳定件,设置在所述导入筒内,用于辅助稳定进入所述导入筒的所述阀芯。

18.进一步地,所述辅助稳定件为轴承组。

19.进一步地,所述导入口上形成有定位卡口,用于在第一位置时所述阀芯的固定销进入所述定位卡口,在第二位置时所述顶销机构对准所述定位卡口顶出所述固定销。

20.进一步地,所述转位机构包括:

21.转接架,与所述安装支座连接,所述接收机构与所述转接架可转动连接;驱动部,与所述转接架连接;以及

22.从动部,与所述接收机构连接,所述驱动部能够带动所述从动部使所述接收机构在所述第一位置和所述第二位置之间转换。

23.进一步地,所述驱动部包括:

24.转位减速机,具有齿轮轴,所述转位减速机与所述转接架连接;

25.转位电机,与所述转位减速机驱动连接,所述控制系统与所述转位电机电连接;以及

26.驱动齿轮,与所述转位减速机的齿轮轴驱动连接,用于驱动所述从动部。

27.进一步地,所述驱动部还包括:

28.支撑轴承,与所述转接架连接,用于支撑所述齿轮轴。

29.进一步地,所述从动部包括:

30.扇形齿轮,与所述驱动部驱动连接;以及

31.连接件,用于将所述扇形齿轮与所述接收机构连接,以使所述驱动部驱动所述扇形齿轮,带动所述接收机构在所述第一位置和所述第二位置之间转换。

32.进一步地,所述转接架包括:

33.连接板,与所述安装支座连接;

34.支板,所述驱动部与所述支板连接;以及

35.转接支柱,连接所述连接板和所述支板,所述连接板与所述支板之间形成容纳所述接收机构的间隙;

36.所述接收机构分别与所述连接板和所述支板可转动连接,所述从动部与所述接收机构驱动连接。

37.进一步地,所述顶销机构包括:

38.基座,与所述接收机构连接;

39.顶销减速机,与所述基座连接;

40.顶销电机,与所述顶销减速机驱动连接,所述控制系统与所述顶销电机电连接;以及

41.顶杆,与所述顶销减速机驱动连接,用于顶出所述阀芯的固定销。

42.进一步地,所述顶销机构还包括:

43.支座;所述基座通过所述支座与所述接收机构连接;

44.蜗杆,与所述顶销减速机驱动连接;

45.涡轮,与所述蜗杆啮合连接;

46.齿轮,位于所述涡轮一侧,所述齿轮与所述涡轮同轴连接;以及

47.齿条,与所述顶杆固定连接,所述齿条与所述齿轮啮合后,用于带动顶杆运动。

48.进一步地,所述安装支座包括:

49.转台;以及

50.旋转臂,与所述转台可旋转连接,所述转位机构与所述旋转臂连接。

51.进一步地,所述安装支座还包括限位机构,用于所述旋转臂旋转限位。

52.进一步地,所述限位机构包括:

53.磁性限位桩;以及

54.磁体,设置在所述旋转臂上,用于与所述磁性限位桩磁性限位。

55.本技术实施例公开的一种阀芯的解体接收装置,采用接收机构能够稳定接收阀芯;通过转位机构和顶销机构实现了阀芯的解体;设置安装支座用于支撑上述机构;通过控制系统可以远程控制转位机构和顶销机构,保障了人员安全。本技术解决了穿地阀的阀芯的接收及解体问题,整合阀芯的接收和处理过程,安全性以及工作效率高。

附图说明

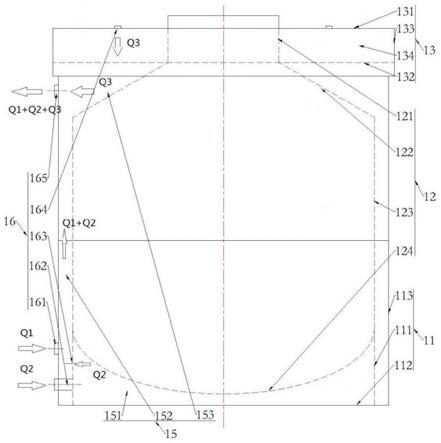

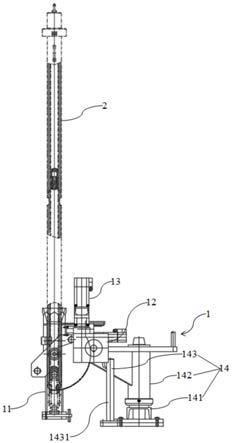

56.图1为本技术实施例提供的一种阀芯接收解体装置的结构示意图,其中接收机构接收阀芯处于第一位置;

57.图2为本技术实施例提供的一种阀芯接收解体装置的结构示意图,其中接收机构接收阀芯处于第二位置;

58.图3为图1的另一视角下的结构示意图;

59.图4为图1中的接收机构的结构示意图;

60.图5为图4的俯视图;

61.图6为图1中的阀芯的局部结构示意图;

62.图7为图1中的转位机构的结构示意图;

63.图8为图7的俯视图;

64.图9为图7中的转接架的结构示意图;

65.图10为图9中的连接板的结构示意图;

66.图11为图9中的支板的结构示意图;

67.图12为图1中的顶销机构的结构示意图;

68.图13为图12的a-a剖视图;

69.图14为图12的另一视角下的结构示意图;

70.图15为图1中的安装支座的结构示意图;

71.图16为图15的俯视图;

72.图17为图15中的转台的结构示意图;

73.图18为图17的b-b剖视图;

74.图19为图1中磁性限位桩的结构示意图。

75.附图标记说明

76.阀芯的接收解体装置1;接收机构11;导入筒111;导入口1111;定位卡口1112;挡板112;辅助稳定件113;轴承113a;翻转轴114;翻转驱动轴115;转位机构12;转接架121;连接板1211;第一安装孔位1211a;第一连接板1211b;第二连接板1211c;支板1212;第一支板1212a;第二支板1212b;转接支柱1213;缓冲垫1214;翻转轴套1215;驱动部122;转位减速机1221;齿轮轴1221a;行星减速机1221b;涡轮蜗杆减速机1221c;第一连接座1221d;转位电机1222;驱动齿轮1223;支撑轴承1224;从动部123;连接件1231;连接螺栓;扇形齿轮1232;顶销机构13;支座131;基座132;顶销减速机133;顶销电机134;顶杆135;蜗杆136;涡轮137;齿轮138;齿条139;第二连接座1310;连接套1311;安装支座14;转台141;支座底板1411;稳固件1412;旋转臂转轴1413;旋转臂142;固定板1421;第二安装孔位1421a;定位销1421b;臂板1422;转动部1422a;限位部1422b;固定部1422c;支套1423;支撑板1424;转动柄1425;支撑环1426;限位机构143;磁性限位桩1431;立柱1431a;磁块1431b;底座1431c;磁体1432;阀芯2;固定销21;连接销211;辅助定位销212。

具体实施方式

77.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

78.下面结合附图及具体实施例对本技术再做进一步详细的说明。本技术实施例中的“第一”、“第二”等描述,仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含地包括至少一个特征。在本技术实施例的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。

79.热室(英文名称:hot cell),是指乏燃料后处理设施中的一种具备屏蔽、密封、通风和隔离的场所,以符合人员进行相关操作的需求。

80.热室的组成通常为:内壁用不锈钢覆面,便于冲洗、去污;外墙为重混凝土结构,以防护射线;热室操作的前墙位置上装有铅玻璃或高密度液体窥视窗,人员可以通过控制机械手进行远距离操作;后墙装有屏蔽门,必要时人员可进入热室内部,完成清洗、安装和设备拆卸;内部装有灯具用于照明,有通排风装置,能够使热室保持一定负压工况,排风装置要配备过滤器,除去排出气体中带有的放射性物质;侧壁上根据热室内设备需求配备电接头和工艺接头等。

81.除上述常规组成外,根据功能需求还会设置:顶部配备吊运机构和机械手,用于设备吊装和放射性操作,并配备转运装置,例如转运孔道,便于设备和燃料组件的进出;底部设置有储存井,用于组件和固体废物的暂存;后墙设置废物转运孔道,配备双盖密封系统及转运容器用于废物转运;热室之间预留转运孔道,用于两个热室之间物料转运。此外,还要预留一些备用孔道,以便后期使用。

82.在核设施中产生的乏燃料组件或沾染放射性物质的部件,储运至后处理设施后都要在热室内进行相应的物理、化学操作后,达到减容和资源回收利用的目的。

83.crarl对穿地阀更换系统进行了调试,在调试过程中发现旧阀芯进入热室后,热室

内无接收并拆解旧阀芯的装置,无法进行安全接收及拆解。

84.结合参见图6,穿地阀的阀芯2一般由多个芯体组成,每个芯体通过连接销211连接为一体,例如各芯体连接形成长杆件状。具体地,连接销211垂直于阀芯2的轴线连接。由于连接销211连接芯体后不露出芯体,需在连接销211上连接辅助定位销212形成固定销21,例如,辅助定位销212一端通过螺纹连接在连接销211上,另一端露出阀芯2。对阀芯2进行解体时,需要拆卸顶出连接销21,断开相邻的芯体连接,由于每个芯体是符合回收长度的独立解体部件,例如均不超过840mm,可以通过操作机械手将各拆解的芯体直接装入双盖废物桶外运。由于辅助定位销212露出阀芯2,方便拆卸时用于定位。

85.可以理解的是,辅助定位销211并不是阀芯2的一部分,加装辅助定位销212是为了便于更好地拆卸阀芯2,也就是说阀芯2是由芯体通过连接销211连接形成。当不使用辅助定位销212时,可以通过其他方式定位拆销,对准后直接顶出连接销211即可,这种情况下连接销即可理解为固定销。

86.本技术实施例提供一种阀芯的接收解体装置,用于穿地阀的阀芯的接收与解体,穿地阀例如为α密封穿地阀,请参阅图1至图3,接收解体装置1包括接收机构11、转位机构12、顶销机构13、安装支座14和控制系统。接收机构11具有第一位置和第二位置,例如,第一位置为使阀芯2处于竖直状态,第二位置为使阀芯2处于水平状态,接收机构11处于第一位置时用于接收阀芯2,接收机构11位于第二位置11b时用于阀芯2的解体。转位机构12与接收机构11连接,用于将接收机构11在第一位置和第二位置之间转换。顶销机构13与接收机构11连接,用于在第二位置时顶出阀芯2的固定销21,以使阀芯2解体。安装支座14与转位机构12连接,用于支撑接收机构11、转位机构12和顶销机构13。控制系统用于控制转位机构12和顶销机构13,以使转位机构12将接收机构11在第一位置和第二位置之间转换,并且能够使顶销机构13在第二位置时顶出阀芯2的固定销21。

87.本实施例中采用接收机构11能够稳定接收阀芯2,通过转位机构12和顶销机构13能够使阀芯2解体,设置安装支座14为接收机构11、转位机构12和顶销机构13提供稳定支撑点,控制系统能够远程控制转位机构12和顶销机构13协同工作,提高了安全性和工作效率。

88.在一实施例中,请参阅图4和图5,接收机构11包括导入筒111,导入筒111与转位机构12可转动连接。导入筒111形成有接收阀芯2的导入口1111,用于装载阀芯2。具体地,导入筒111为中空的筒状,导入口1111形成在导入筒111的一端。例如,根据吊装阀芯2的需要,导入筒111位于竖直状态时,导入口1111形成在导入筒111的顶部,以便吊装阀芯2顺利进入导入口1111。

89.在一实施例中,导入筒111还形成有定位卡口1112,用于卡住阀芯2的辅助定位销212。具体地,定位卡口1112形成在导入筒111的导入口1111的一端,例如定位卡口1112为长条形的缺口,具体地,可以为v形和u形叠加的缺口,v形下部与u形同宽度贯通,v形上部开口呈扩口型,便于对辅助定位销212进行导向,u形宽度与辅助定位销212的直径匹配,便于对辅助定位销212进行定位。阀芯2从导入口1111进入,在定位卡口1112处抵住其阀芯2的辅助定位销212。如此设计,便于接收机构11处于在第一位置时,阀芯2的固定销21能够进入定位卡口1112,接收机构11处于第二位置时,顶销机构13对准定位卡口1112顶出固定销21。

90.在一实施例中,请参阅图4,接收机构11包括挡板112,能够开闭地设置在导入筒111远离导入口1111的一端,用于在第一位置时关闭以支撑阀芯2,在第二位置时打开阀芯2

以使阀芯2能够移动。具体地,可以通过控制系统控制挡板112的开闭,也可以通过机械手施力实现挡板的开闭。

91.可以理解的是,这里的“关闭”是指能够给阀芯2提供支撑,不一定要完全堵住导入筒111的一端;“打开”是指阀芯2可以在导入筒111内向挡板112端移动并越过挡板112所在的位置。具体地,挡板112能够开闭地设置在导入筒111远离导入口1111的一端,例如,挡板112可以设置在导入筒111的底部或离底部一定的距离。

92.在一实施例中,挡板112的形状可以与导入筒111底口的形状相匹配,例如,导入筒111的底口为圆形时,挡板112的形状也为圆形。

93.在一实施例中,挡板112的形状也可以与导入筒111底口的形状不相匹配;例如,导入筒111的底口为圆形时,挡板112的形状可以为方形。

94.在一实施例中,可以设置电机驱动挡板112,通过控制系统控制电机对挡板112进行开闭。操作简单,自动化程度高。

95.在一实施例中,接收机构11包括辅助稳定件113,设置在导入筒111内,用于辅助稳定进入导入筒111的阀芯2。辅助稳定件113使得阀芯2平稳进入导入筒111,也便于与吊运机构分离。具体地,辅助稳定件113可以内嵌在导入筒111的下部、中部或上部。优先地,辅助稳定件113可以内嵌在导入筒111的中上部,既可以避让定位卡口1112,又可以使得阀芯2进入导入口1111后即可与辅助稳定件113接触,提高了阀芯2移动地平稳性。

96.在一实施例中,辅助稳定件113可以是轴承组,内嵌在导入筒111内,轴承组可以为两组,沿图4中上下分布,每组轴承113a为四个,四个轴承113a围设的空间能够使阀芯2接触通过,轴承113a的轴线与导入筒111的轴线垂直。辅助稳定件113便于阀芯2在第一位置进入导入筒111后能够稳定下移,以及在第二位置时能够稳定将阀芯2推出导入筒111。

97.在一实施例中,轴承组还可以是一组分布在导入筒111的上部,一组分布在下部。

98.在一实施例中,轴承组还可以是三组或者三组以上,每组的轴承113a个数不限,如五个或者六个等,只需其围设的空间能够接触通过阀芯2即可。

99.在一实施例中,辅助稳定件113可以是滚珠组或滚柱组,滚珠或滚柱分布于导入筒111的内壁,当阀芯2接触滚珠或滚柱时能够稳定进入导入筒111。

100.在一实施例中,接收机构11包括与导入筒111固定连接的翻转轴114与翻转驱动轴115,用于与转位机构12安装固定并能够旋转。具体地,翻转轴114与翻转驱动轴115沿导入筒111的轴线对称设置在导入筒111上。例如,翻转轴114与翻转驱动轴115的各一端对称固定在导入筒111上两轴承组之间,各另一端分别与转位机构12连接。

101.在一实施例中,接收机构11不限于是导入筒111结构,还可以是机械手抱箍结构,能够在设定位置抱住阀芯2并按要求移动阀芯2即可。

102.在一实施例中,请参阅图7至图10,转位机构12包括转接架121、驱动部122以及从动部123。转接架121与安装支座14连接,接收机构11与转接架121可转动连接,例如,接收机构11通过安装在导入筒111上的翻转轴114和翻转驱动轴115与转接架121可转动连接。驱动部122与转接架121连接。从动部123与接收机构11连接在转接架121上,驱动部122能够带动从动部123使接收机构11在第一位置和第二位置之间转换。例如,从动部123与翻转驱动轴115连接。

103.本实施例通过设置驱动部122带动从动部123,使得接收机构11能够实现在第一位

置和第二位置之间转换,自动化程度高,为后续操作顶销机构13拆解阀芯2做好准备。

104.在一实施例中,参见图9,转接架121包括连接板1211、支板1212和转接支柱1213。连接板1211与安装支座14通过第一安装孔位1211a连接;驱动部122与支板1212连接;转接支柱1213连接间隔设置的连接板1211和支板1212,例如,两个转接支柱1213分别连接间隔设置的连接板1211和支板1212,连接板1211与支板1212之间形成容纳接收机构11的间隙。接收机构11分别与连接板1211和支板1212可转动连接,从动部123与接收机构11连接,例如,导入筒111上的翻转轴114与连接板1211可转动连接,导入筒111上的翻转驱动轴115与支板1212可转动连接,从动部123与翻转驱动轴115连接。

105.在一实施例中,转接支柱1213两端分别固定在支板1212与连接板1211上。转接支柱1213的固定方式可以是螺接、胶接、卡接或者焊接等。具体地,转接支座131两端通过螺栓分别连接支板1212和连接板1211。

106.在一实施例中,转接支柱1213的两端的连接方式可以不同。例如,转接支柱1213一端与连接部1211可以是焊接,另一端与支板1212可以是螺接。或者反之亦然。

107.在一实施例中,转接支柱1213可以为两个,布置在接收机构11的转动中心的两侧,分别连接支板1212和连接板1211。在接收机构位于第二位置时,一侧的转接支柱1213的位置低于接收机构11的转动中心,用于支撑位于第二位置的阀芯2,另一侧的转接支柱1213的位置高于接收机构11的转动中心,用于对位于第二位置的阀芯2进行限位。结合图1~图2,当阀芯2由第一位置逆时针旋转至第二位置上时,图9中左边的转接支柱1213的位置低于接收机构11的转动中心,右边的转接支柱1213的位置高于接收机构11的转动中心。

108.在一实施例中,转接支柱1213的中间可以设置有缓冲垫1214,用于在第二位置时减缓导入筒111与转接支柱1213的冲击。缓冲垫1214的材质可以是橡胶或者硅胶等。

109.具体地,在图9中,左边的转接支柱1213,缓冲垫1214设置在其上方,右边的转接支柱1213,缓冲垫1214设置在其下方。

110.在一实施例中,转接支柱1213的横截面为圆形,图9左边的转接支柱1213的截面直径大于或者等于右边的转接支柱1213的截面直径。便于更好地支撑导入筒111。

111.在一实施例中,参见图10,连接板1211包括第一连接板1211b和第二连接板1211c,第一连接板1211b与第二连接板1211c成一定角度连接,一个转接支柱1213连接在第一连接板1211b上,另一个转接支柱1213连接在第二连接板1211c上。两个转接支柱1213用于导入筒111在第二位置时保持水平,便于推出阀芯2。

112.在一实施例中,请参阅图11,支板1212与连接板1211的结构可以类似。具体地,支板1212也由第一支板1212a和第二支板1212b组成,两者也成一定角度连接。便于更好的承接以及翻转导入筒111。

113.在一实施例中,转接架121还包括翻转轴套1215,翻转轴套1215分在设置在连接板1211和支板1212上,用于接收机构11的安装和旋转。翻转轴套1215的轴线即接收机构11的旋转中心。具体地,翻转轴套1215分在设置在连接板1211和支板1212上,用于导入筒111的安装和旋转。

114.在一实施例中,驱动部122包括转位减速机1221、转位电机1222以及驱动齿轮1223。转位减速机1221具有齿轮轴1221a,转位减速机1221与转接架121连接,具体地,转位减速机1221通过齿轮轴1221a与转接架121的支板1212连接。转位电机1222与转位减速机

1221驱动连接,控制系统与转位电机1222电连接,用于提供使接收机构11在第一位置和第二位置之间翻转的动力。驱动齿轮1223与转位减速机1221的齿轮轴1221a驱动连接,用于驱动从动部123。具体地,驱动齿轮1223可以是套装在齿轮轴1221a上,或者驱动齿轮1223与齿轮轴1221a一体成型加工。

115.在一实施例中,转位减速机1221包括行星减速机1221b和涡轮蜗杆减速机1221c,行星减速机1221b与转位电机1222连接,通过一次减速后再与涡轮蜗杆减速机1221c连接,进行第二次减速,最后传递到齿轮轴1221a上。通过多级减速控制,能够极大地提高传动精度以及增加转动扭矩。

116.在一实施例中,转位电机1222可以先与涡轮蜗杆减速机1221c先减速,然后再经行星减速机1221b减速。

117.在一实施例中,转位减速机1221可以只具有一个。例如,转位电机1222只跟涡轮蜗杆减速机1221c连接,减少成本。

118.在一实施例中,驱动部122还包括支撑轴承1224,支撑轴承1224与转接架121连接,具体地,支撑轴承1224与转接架121的支板1212连接,用于支撑齿轮轴1221a。

119.在一实施例中,参见图8,转位减速机1221还包括第一连接座1221d,第一连接座1221d与转接架121的支板1212固定连接,为驱动部122提供支撑点。第一连接座1221d与支板1212的固定方式可以是螺栓连接或焊接。

120.在一实施例中,从动部123包括连接件1231和扇形齿轮1232,用于将扇形齿轮1232固定在翻转驱动轴115上,精确控制导入筒111的翻转程度。

121.在一实施例中,连接件1231可以包括连接螺栓。具体地,翻转驱动轴115穿设于支板1212上的翻转轴套1215外,通过连接件1231将扇形齿轮1232固定在翻转驱动轴115上,扇形齿轮1232与驱动齿轮1223啮合转动。

122.在一实施例中,连接件1231还可以包括限位块,翻转驱动轴115穿设于翻转轴套1216和扇形齿轮1232外,限位块与翻转驱动轴115限位设置,以使扇形齿轮1232与翻转驱动轴115发生相对转动。

123.在一实施例中,请参阅图12至图14,顶销机构13包括支座131、基座132、顶销减速机133、顶销电机134以及顶杆135。支座131与接收机构11连接,具体地,支座131通过紧固件例如螺栓连接在导入筒111的辅助定位件113的靠近导入口1111的一侧。基座132与支座131连接;顶销减速机133与基座132连接;顶销电机134与顶销减速机133驱动连接,控制系统与顶销电机134电连接;顶杆135与顶销减速机133驱动连接,用于顶出阀芯2的固定销21。可以理解地,基座132可以直接与接收机构11连接,不用通过支座131与接收机构11连接。也可以理解为,支座131可以是与基座132一体成型或可拆连接。

124.本实施例通过顶销电机134驱动顶销减速机133带动顶杆135运动,顶出阀芯2的固定销21,变手动操作为自动操作方式,简化了操作难度,提高了工作效率,满足了阀芯2解体成相应长度便于装入双盖密封筒外运的要求。

125.在一实施例中,顶销机构13还包括第二连接座1310,第二连接座1310将基座132与顶销减速机133连接。

126.在一实施例中,顶销减速机133可是行星减速机,增大输出转矩。

127.在一实施例中,顶销机构13还包括蜗杆136、涡轮137、齿轮138和齿条139。蜗杆136

与顶销减速机133连接;具体地,蜗杆136位于基座132内,与顶销减速机133的输出轴连接;涡轮137与蜗杆136啮合传动;齿轮138位于涡轮137一侧,与涡轮137同轴连接;齿条139与顶杆135固定连接,齿条139与齿轮138啮合后,用于带动顶杆135运动。具体地,齿条139与顶杆135的连接方式可以是螺接、焊接或者胶接等。

128.本实施例中通过涡轮蜗杆机构和齿轮齿条机构将电机的旋转运动转化为顶杆135的直线运动,实现将阀芯2的固定销21顶出的目的。

129.在一实施例中,涡轮137、蜗杆136、齿轮138以及齿条139可以都位于基座内。避免受外部因素影响,降低传动精度。

130.在一实施例中,顶销机构13还包括连接套1311,用于保护蜗杆136与顶销减速机输出轴的接触位置。具体地,第二连接座1310中开设有安装空间,连接套1311位于第二连接座1310的安装空间内。

131.在一实施例中,请参阅图15至图18,安装支座14包括转台141和旋转臂142。旋转臂142与转台141可旋转连接,转位机构12与旋转臂142连接。

132.可以理解的是,阀芯的接收解体装置1接收阀芯2时,导入筒111必须正对着转运装置孔道的落料孔。而落料孔下方正对着热室底部存储井的双盖密封门。如果将阀芯的接收解体装置1安装在落料孔下方,会造成与存储井的双盖密封门冲突。

133.本实施例中采用转台141和旋转臂142与转位机构12连接,通过旋转移动,满足了导入筒111的空中定位,解决了安装位置冲突的问题。

134.在一实施例中,转台141包括支座底板1411、连接螺栓、稳固件1412以及旋转臂转轴1413。支座底板1411与稳固件1412固定连接,例如焊接。通过连接螺栓紧固支座底板1411,将稳固件1412固定设置在热室的地板上,例如热室的带孔底板上,用于对旋转臂142提供支撑力和稳定力矩,极大地提高了阀芯的接收解体装置1的稳定性;旋转臂转轴1413固定连接在稳固件1412上,供所述旋转臂142旋转。

135.在一实施例中,支座底板1411的数量不限,可以为一个,也可以为多个;具体地,支座底板1411的数量为两个,间隔分布在稳固件1412的两端。连接螺栓的数量可以为多个;具体地,每个支座底板1411用两个连接螺栓。

136.在一实施例中,稳固件1412可以是槽钢,槽钢具有良好的焊接、铆接以及机械综合性能,便于更好的稳固旋转臂转轴1413。

137.在一实施例中,稳固件1412可以直接通过连接螺栓与热室的地板连接,不用支座底板1411。或者稳固件1412与支座底板1411一体成型。

138.在一实施例中,旋转臂转轴1413与稳固件1412的连接方式可以是焊接、螺接或卡接等。

139.在一实施例中,参见图16,旋转臂142包括固定板1421、臂板1422以及支套1423。支套1423与臂板1422连接,旋转臂转轴1413可以旋转套设在支套1423内,用于旋转臂142旋转。固定板1421固定连接在臂板1422上,用于与转位机构12连接,以带动转位机构12移动。

140.本实施例通过旋转臂142设置在转台141上旋转,从而带动转位机构12移动,安全高效,使得阀芯的接收解体装置1能够准确到达指定位置。

141.在一实施例中,支套1423与旋转臂转轴1413之间可以设置轴承、滚珠或滚柱,或者在支套1423与旋转臂转轴1413之间涂覆润滑层。

142.在一实施例中,臂板1422包括一体成型的转动部1422a、限位部1422b以及固定部1422c。地面投影形状,转动部1422a两端由大小不同的圆形过渡连接形成,一端连接在支套1423顶部外侧,另一端悬空设置;限位部1422b一端连接转动部1422a;固定部1422c一端连接限位部1422b,另一端弯折后连接固定板1421。

143.在一实施例中,固定板1421上通过可以紧固件与转位机构12的连接板1211连接。具体地,连接板1211上具有第一安装孔位1211a,固定板1421上具有第二安装孔位1421a,通过螺栓将固定板1421与连接板1211固定连接。

144.在一实施例中,第一安装孔位1211a和第二安装孔位1421a的数量不限,例如,第二安装孔位1421a为五个。

145.在一实施例中,固定板1421与连接板1211的连接还可以是焊接、胶接或者卡接等方式。

146.在一实施例中,旋转臂142包括设置在固定板1421上的定位销1421b,连接板1211上具有销孔。通过定位销1421b的导向作用,便于第二安装孔位1421a与第一安装孔位1211a对准,提高安装效率。

147.在一实施例中,旋转臂142包括支撑板1424,支撑板1424连接在臂板1422与支套1423之间,用于支撑臂板1422。提高臂板1422的承载能力。

148.具体地,支撑板1424一侧固定在支套1423外侧,其一侧的相邻侧固定连接在限位部1422b和固定部1422c的下方,以及固定板1421背离连接板1211的一侧上。

149.在一实施例中,旋转臂142还包括转动柄1425,转动柄1425位于臂板1422一侧,用于推动旋转臂142旋转。具体地,转动柄1425固定连接在转动部1422a悬空一端,能够为旋转臂142的旋转提供着力点,例如通过机械手对转动柄1425施力实现旋转臂142转动。

150.在一实施例中,旋转臂142还包括支撑环1426,支套1423靠近支座底板1411的一侧位于支撑环1426内,用于支撑支套1423,避免支套1423与旋转臂转轴1413的轴肩之间发生磨损,易于更换。

151.在一实施例中,结合图1和图19,安装支座14还包括限位机构143,用于旋转臂142旋转限位,起到对导入筒111的定位作用。

152.在一实施例中,限位机构143包括磁性限位桩1431和磁体1432。磁体1432设置在旋转臂142上,具体地,磁体1432可以设置在支撑板1424上或臂板1422上,用于与磁性限位桩1431磁性限位。操作简单高效,可重复利用。

153.在一实施例中,磁体1432的形状可以为圆形、方形或者其他不规则图形。

154.在一实施例中,请参阅图19,磁性限位桩1431包括立柱1431a、磁块1431b以及底座1431c。具体地,底座1431c通过螺栓固定在热室的地板上,例如热室中带孔的底板上。立柱1431a一端垂直连接在底座1431c中间,磁块1431b固定连接在立柱1431a的另一端。

155.在一实施例中,磁体1432与磁性限位桩1431可以是其中之一具有磁性,另一个其一是含铁材料。或者,磁体1432与磁性限位桩1431可以是都具有磁性。

156.在一实施例中,磁体1432与磁性限位桩1431可以是永磁铁和/或电磁铁。通过电驱动可以控制电磁铁的磁性,操作简单,便于更好地对旋转臂142旋转限位。

157.在一实施例中,限位机构143可以是限位柱。例如,限位柱位于稳固件1412上,当接收机构11在指定位置接收阀芯2时,旋转臂142旋转,当达到指定位置时,限位柱与旋转臂

142连接限制旋转臂142继续旋转。

158.下面将对本技术实施例中的一种阀芯的接收解体装置的使用方法进行示例性说明。

159.1、阀芯2接转流程

160.a.在热室内选定接收解体装置的安装位置,保证其操作范围对存储井的双盖密封门操作无妨碍;

161.b.在阀芯2上安装辅助定位销212、起吊座以及吊环螺栓;

162.c.通过机械手调整接收机构11处于第一位置,即调整导入筒111的导入口1111,使其导入口1111垂直向上正对落料孔,然后固定安装支座14的旋转臂142;

163.d.吊运机构将组装好的阀芯2吊至接收机构11的上方,即吊至导入筒111的导入口1111上方,缓慢下降过程中逐渐对中进入导入口1111,下降过程中通过机械手辅助使阀芯2的辅助定位销212与接收机构11的定位卡口1112大致处于同一方位;

164.e.继续下降阀芯2使其下端与挡板112接触后,与吊运机构的吊具脱离,完成脱钩,完成阀芯2接收。

165.2.阀芯2拆解流程

166.a.启动控制系统,进入转位设置界面,设置旋转角度为90

°

,启动转位电机1222,将装有阀芯2的导入筒111逆时针旋至第二位置,即水平状态后停止;

167.b.使用机械手将挡板112打开,将阀芯2向导入筒111的挡板112侧推,直至第一个阀芯固定销21进入接收机构11的定位卡口1112底部,使顶销机构13的顶杆135正对着第一个阀芯固定销21,确认顶杆135的圆柱面全部被固定销21的圆柱面包容;

168.c.进入控制系统顶销设置界面,设置顶杆135前进距离,启动顶销电机134,顶杆135向下将第一个阀芯固定销21推出销孔,顶杆135最大行程为55mm;

169.d.设置顶杆135回退距离,启动顶杆135向上退回上极限位置;

170.e.操作机械手将阀芯2组件拉出,注意收集阀芯2的钢球;

171.f.再将阀芯2的剩余部分向导入筒111的挡板112侧推不小于200mm后,使第二个固定销21进入接收机构11的定位卡口1112底部,使顶销机构13的顶杆135正对着第二个固定销21,进行第二次顶销操作;

172.g.操作机械手将阀芯2的前压紧套和前操纵杆同时拉出导入筒111;

173.h.用吊运机构的吊绳套住阀芯2的大端头部件并适度拉紧,松开阀芯2的后压紧套,人工辅助将后压紧套、后操纵杆及吊运机钩的部件同时反向拉出导入筒111;

174.i.至此,阀芯2全部解体,解体部件不超过840mm,操作机械手将各部件直接装入双盖密封筒通过转运装置外运。

175.3.故障分析及维修

176.a.由于阀芯的接收解体装置1在热室内运行,在设计阀芯的接收解体装置1时,必须考虑装置日常运行保养及维修问题。

177.(1)应急故障

178.a.阀芯的接收解体装置1的转位电机1222故障

179.需要人工将转位机构12拆卸后送厂房维修工位按程序进行。转位减速机1221和转位电机1222的定期维护按专业供货商的要求进行。

180.b.阀芯的接收解体装置1的顶销电机134故障

181.需要人工将顶销机构13拆卸后送厂房维修工位按程序进行。顶销减速机133和顶销电机134的定期维护按专业供货商的要求进行。

182.2)例行维修维护操作

183.阀芯的接收解体装置1的例行维修包括接收机构11、转位机构12、顶销机构13的轴承润滑脂更新、紧固件锁定、密封件更新等。这些操作均需要将阀芯的接收解体装置1整体拆卸后送厂房维修工位按程序进行维修。减速机和伺服电机的定期维护按专业供货商的要求进行。

184.(4)安装调试

185.设备安装完成后,进行电气连接和控制系统连接,检查确认旋转臂142及接收机构11可以用机械手进行位置调整、控制系统可控制接收机构11的逆时针旋转并进行顶销操作,检查设备是否满足热室接口要求、是否具备阀芯2接转功能。将安装就位的阀芯的接收解体装置1与热室电气及操作系统接口进行了连接,再使用模拟阀芯2按照操作规程进行了阀芯2的接收、阀芯2位置调整、阀芯2翻转、顶销拆解阀芯2等操作。

186.通过测试表明,阀芯的接收解体装置1能在热室内通过机械手辅助完成阀芯2接收、阀芯2翻转及阀芯2解体工作,满足了热室接收旧阀芯2并进行解体处理的要求。

187.以上所述,仅为本技术的较佳实施例而已,并非用于限定本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所有的任何修改、等同替换、改进等,均包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。