1.本技术涉及铝合金材料技术领域,具体涉及一种铝合金复合材料及其制备方法与应用。

背景技术:

2.铝合金具有多项优良特性,如密度低、比强度高、导热系数高、易加工、具有良好的耐腐蚀性能和优良的性价比等。这些优良特性十分适合汽车轻量化的要求。铝的密度仅约为铜的30%,能够满足减轻油冷器质量的要求。

3.汽车上使用的油冷器,以前大部分采用铜及铜合金制成。1967年,美国科学家发明了无钎剂钎焊技术,从而解决了铝及铝合金的钎焊难题。从此以后,铝合金就受到了油冷器生产厂家的极大青睐,成为汽车用油冷器的首选材料,全铝制汽车油冷器企业也得到了迅速的发展,汽车油冷器大多是采用挤压的多孔铝管,或高频钎焊扁铝管与三层铝合金复合硬钎焊带(以al-mn系aa3003为芯材和硅系合金为钎焊层,采用压力加工方法制造)组装钎焊而成。

4.传统的三层铝合金复合材料,虽生产工艺较为成熟,但因耐腐蚀性能的原因,其使用寿命有局限性,即使通过合金化,也仅是厚度方向较薄的一层可以实现层状腐蚀,耐腐性性能虽有提高,但仍然难以满足高端客户的要求。

技术实现要素:

5.为了解决本领域存在的上述不足,本技术提供一种铝合金复合材料及其制备方法与应用。本技术通过引入中间层,增加层状腐蚀的厚度,该中间层为软合金,与芯材、皮材变形抗拉相差较大,并采用复合比例较大的四层材料的热轧方法,提高材料的耐腐性能。

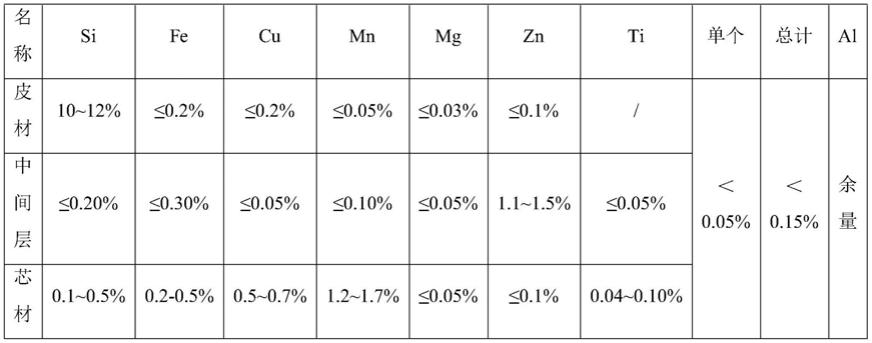

6.根据本技术的一个方面,一种铝合金复合材料,为油冷器用四层铝合金复合材料,包括皮材层、中间层、芯材层;

7.根据本技术的一些实施例,所述中间层组成成分及重量百分比为:si:≤0.20%,fe:≤0.30%,cu:≤0.05%,mn:≤0.10%,mg:≤0.05%,zn:1.1~1.5%,ti:≤0.05%,其它元素单个含量<0.05%,总量<0.15%,余量为铝。

8.所述皮材层组成成分及重量百分比为:si:10.0~12.0%,fe:≤0.20%,cu:≤0.20%,mn:≤0.05%,mg:≤0.03%,zn:≤0.10%,其它元素单个含量<0.05%,总量<0.15%,余量为铝;

9.所述芯材组成成分及重量百分比为:si:0.25~0.50%,fe:0.20~0.50%,cu:0.50~0.70%,mn:1.2~1.7%,mg:≤0.05%,zn:≤0.10%,ti:0.04~0.10%,其它元素单个含量<0.05%,总量<0.15%,余量为铝。

10.根据本技术的一些实施例,所述中间层组成成分及重量百分比为:si:≤0.20%,fe:≤0.30%,cu:≤0.05%,mn:≤0.10%,mg:≤0.05%,zn:1.2~1.5%,ti:≤0.05%,其它元素单个含量<0.05%,总量<0.15%,余量为铝。

11.所述皮材层组成成分及重量百分比为:si:11.0~12.0%,fe:≤0.10%,cu:≤0.20%,mn:≤0.05%,mg:≤0.03%,zn:≤0.10%,其它元素单个含量<0.05%,总量<0.15%,余量为铝;

12.所述芯材组成成分及重量百分比为:si:0.10~0.50%,fe:0.20~0.50%,cu:0.50~0.70%,mn:1.2~1.7%,mg:≤0.05%,zn:≤0.10%,ti:0.04~0.10%,其它元素单个含量<0.05%,总量<0.15%,余量为铝。

13.根据本技术的一些实施例,所述皮材层1、皮材层2的厚度比均为6~10%;所述中间层的厚度比为15~30%;其余为芯材。

14.根据本技术的另一个方面,一种铝合金复合材料的制备方法,包括:

15.铸造,制备皮材层1、皮材层2、中间层、芯材层;

16.铣面,将皮材层1、皮材层2、中间层、芯材层双面进行铣面;

17.热轧,皮材层1、皮材层2、中间层分别热轧;

18.复合热轧,将皮材1、中间层、芯材、皮材2复合后热轧;

19.冷轧,四层复合材料冷轧;

20.退火,将冷轧卷进行退火。

21.根据本技术的一些实施例,所述铸造包括:

22.将所述皮材层1、皮材层2的原料加入熔炼炉内,熔炼温度为730~750℃,电磁搅拌2次,每次10-15分钟;再加入到静置炉里精炼,精炼温度为720~740℃,精炼时间为20分钟,静置40分钟后开始铸造,铸造温度为680~690℃;

23.所述中间层、芯材层的原料加入熔炼炉内,熔炼温度为730~760℃,电磁搅拌2次,每次10钟;再加入到静置炉里中精炼,精炼温度为730~750℃,精炼时间为20分钟,静置50分钟;再加入到铸造机中铸锭,铸造温度为695~705℃。

24.进一步地,铸造时间根据铸造速度和长度确定。

25.可选地,所述皮材层铸锭规格为450

×

1220

×

4600mm;中间层铸锭规格为450

×

1210

×

4600mm;芯材层铸锭规格为380

×

1290

×

4600mm。

26.根据本技术的一些实施例,所述铣面的单面铣削量为8-10mm,铣面之后铸锭厚度减少16-20mm,宽度、长度不变。

27.根据本技术的一些实施例,所述热轧包括:将皮材层、中间层铸锭,放入加热炉加热至480~500℃,保温3~5h,出炉后分别进行热轧;

28.即铸锭热轧成所需要的的厚度,其厚度根据中间层复合比的需要进行计算;所述热轧道次根据铸锭厚度和轧制目标的厚度决定。

29.可选地,热轧后的皮材剪切长度为4300mm,中间层剪切长度为4400mm;

30.所述复合热轧包括:将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉加热至490~510℃,保温3~5h,出炉热轧至厚度为5-8mm的热轧卷;

31.如热轧卷过厚,则导致后续冷轧加工道次过多,浪费产能;如过薄则热轧卷裂口大不利于冷轧。

32.可选地,所述复合热轧道次为25-30次;

33.可选地,前5道次的压下量为每道次1~2mm;5道次之后的下压量为每道次10-35mm;

34.可选地,所述复合方式为:皮材1、中间层、芯材、皮材2依次层叠后,用宽度为4cm钢带在铸锭头、中、尾部捆扎打紧。

35.根据本技术的一些实施例,所述冷轧包括:热轧后的四层复合材料轧制为0.6~1.2mm的冷轧卷;

36.根据本技术的一些实施例,所述冷轧包括:热轧后的四层复合材料经过3-4道次轧制为0.6~1.2mm的冷轧卷;

37.所述退火包括:将0.6~1.2mm的冷轧卷放入氮气退火炉进行退火,退火温度为360~400℃,保温3h后出炉;

38.可选地,所述冷轧的第1道次轧制后进行中间退火,再进行余下道次轧制。

39.根据本技术的一些实施例,所述方法还包括:铸造后进行锯切;

40.可选地,所述锯切为切除铸锭的缺陷部分;

41.可选地,锯切为:将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变;

42.可选地,所述方法还包括:铣面后进行均匀化;

43.可优选地,所述均匀化包括:芯材铸锭放入均匀化加热炉中加热至590~610℃,保温10~12h,出炉冷却。

44.根据本技术的又一个方面,上述述铝合金复合材料,和/或,上述方法制备的铝合金复合材料在汽车领域的应用;

45.可选为在汽车油冷器方面的应用。

46.与现有技术相比,本技术的有益效果包括如下一种或多种:

47.根据本技术实施例,本技术提供一种铝合金复合材料,为油冷器用四层铝合金复合材料,包括皮材层1、皮材层2、中间层、芯材层;其中,所述中间层为软合金,与芯材、皮材变形抗拉相差较大;该材料耐腐蚀性高,增加中间层,且复合比例较大,中间层含较多的zn元素,电位低,该层优先被腐蚀,腐蚀完成后才会腐蚀芯材,有利于对芯材起到保护作用。

48.根据本技术实施例,本技术提供一种铝合金复合材料的制备方法,该方法的热轧复合轧制过程粘合道次采用小压下量,1~2mm,有利于粘合;且热轧粘合道次不出辊缝,减少因咬入带来的冲击,有利于不同层金属之间的粘合,减少起皮气泡缺陷。

49.根据本技术实施例,本技术的方法不需要焊接,避免焊渣溅入层与层之间造成气泡和起皮,并通过控制下压量,防止中间层变形的同时,还能保证粘合牢固,并避免气泡起皮的缺陷;本技术还采用氮气气氛炉内退火,退火前无需清洗也可以保证复合材料无油斑;本技术还在冷轧一道次后进行中间退火,可提升3~5%延伸率。

50.根据本技术实施例,本技术的铝合金材料中间层为软合金,变形抗拉比较小,与芯材软硬差异大,与皮材、芯材的变形抗拉差异大。同时,本技术的两层皮材的厚度比各占6~10%,中间层的厚度比为15~30%,中间层的复合比例较大,整个中间层充当层状腐蚀的牺牲层,使得本技术的铝合金材料具有良好的耐腐蚀性能。

附图说明

51.图1为本技术示例实施例的轧制方向示意图;

52.图2为本技术示例实施例的复合材料结构示意图。

具体实施方式

53.如前所述背景技术,目前传统的三层铝合金复合材料,虽生产工艺较为成熟,但因耐腐蚀性能的原因,其使用寿命有局限性,即使通过合金化,也仅是厚度方向较薄的一层可以实现层状腐蚀,耐腐性能仍需提高。目前,本领域还采用四层铝合金复合材料,以提高铝合金复合材料的耐腐蚀性能,然而,本技术发现,目前的四层铝合金复合材料,多采用传统的3003铝合金作为中间层材料,且复合比较低,这些虽从理论上可以提高耐腐蚀性能,但实际并不能明显提高耐腐蚀性能,因此,针对上述问题,本技术提供一种铝合金复合材料及其制备方法与应用。

54.下面将结合本技术实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

55.特别需要指出的是,针对本技术所做出的类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本技术。相关人员明显能在不脱离本技术内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本技术技术。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

56.本技术如未注明具体条件者,均按照常规条件或制造商建议的条件进行,所用原料药或辅料,以及所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

57.根据本技术的技术构思,提供一种铝合金复合材料及其制备方法与应用。

58.下面对本技术进行详细说明。

59.本技术铝合金复合材料的组成:

[0060][0061]

本技术的中间层为软合金,其与芯材层和皮材层的软硬差异很大,使变形抗拉差异增大,这种差异使热轧变形过程更为复杂,且轧制难度增大很多,本技术通过提供一种铝合金复合材料的制备方法克服以上问题,所述制备方法包括如下步骤:

[0062]

(1)铸造,将皮材、中间层、芯材按各组分重量百分比将原材料加入熔炼炉内,

[0063]

皮材熔炼温度为730~750℃,电磁搅拌2次,每次10-15分钟,在静置炉里精炼,精炼温度为720~740℃,精炼时间为20分钟,静置40分钟后开始铸造,铸造温度为680~690℃;

[0064]

中间层、芯材熔炼温度为730~760℃,电磁搅拌2次,每次10钟,在静置炉里精炼,

精炼温度为730~750℃,精炼时间为20分钟,静置50分钟,铸造温度为695~705℃;

[0065]

皮材铸锭规格为450

×

1220

×

4600mm,中间层铸锭规格为450

×

1210

×

4600mm,芯材铸锭规格为380

×

1290

×

4600mm。

[0066]

(2)锯切,将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变。

[0067]

(3)铣面,将各铸锭双面进行铣面,单面铣削量10mm,铣面之后铸锭厚度减少20mm,宽度、长度不变。

[0068]

(4)均匀化,芯材铸锭放入均匀化加热炉中加热至590~610℃,保温10~12h,出炉冷却。

[0069]

(5)皮材、中间层热轧,将皮材、中间层铸锭放入立推式加热炉中间加热至480~500℃,保温3~5h,出炉热轧,根据复合比设计,轧制成所需厚度的板材,皮材剪切长度为4300mm,中间层剪切长度为4400mm;

[0070]

(6)复合热轧,将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉中间加热至490~510℃,保温3~5h,出炉热轧至厚度为5-8mm的热轧卷;

[0071]

复合热轧道次为25-30次;

[0072]

其中前5道次为粘合道次,每道次压下量为1~2mm,且每道次完成时料不出辊缝(即料始终与轧辊保持接触,继续反方向轧制),5道次以后的下压量为10-35mm。

[0073]

(7)冷轧,四层复合材料经过3-4道次轧制为0.6~1.2mm的冷轧卷;所述冷轧的第1道次轧制后进行中间退火,再进行余下道次轧制。

[0074]

(8)成品退火,将0.6~1.2mm的冷轧卷放入氮气退火炉进行退火,退火温度为360~400℃,保温3h后出炉,退火后可根据材料用途裁切成适应的宽度和卷径;

[0075]

(9)检验,抗拉强度为140~160mpa,屈服强度48~70mpa,延伸率22~28%。

[0076]

上述方法不需要焊接,避免焊渣溅入层与层之间造成气泡和起皮;并通过控制下压量,防止中间层变形的同时,还能保证粘合牢固,并避免气泡起皮的缺陷;本技术还采用氮气气氛炉内退火,退火前无需清洗也可以保证复合材料无油斑;本技术还在冷轧一道次后进行中间退火,可提升3~5%延伸率。

[0077]

本技术的腐蚀性能原理:层状腐蚀的厚度越大,腐蚀性能越好。具备层状腐蚀主要有两个方面:(1)zn元素含量高,腐蚀电位低,具有牺牲保护作用;(2)进行成分优化,并将中间复合比加大,进一步提高具有层状腐蚀的厚度。同时克服了轧制难度较大的缺点。

[0078]

下面结合具体实施例对本技术进行详细说明。

[0079]

实施例1

[0080]

本技术铝合金复合材料的制备:

[0081]

(1)铸造,将皮材、中间层、芯材按各组分重量百分比将原材料分别加入熔炼炉内制备各层材料,

[0082]

皮材熔炼温度为730℃,电磁搅拌2次,每次10分钟,在静置炉里精炼,精炼温度为730℃,精炼时间为20分钟,静置40分钟,铸造温度为690℃;

[0083]

中间层、芯材熔炼温度为740℃,电磁搅拌2次,每次10钟,在静置炉里精炼,精炼温度为730℃,精炼时间为20分钟,静置50分钟后进行铸造,铸造温度为695℃;

[0084]

皮材铸锭规格为450

×

1220

×

4600mm,中间层铸锭规格为450

×

1210

×

4600mm,芯

材铸锭规格为380

×

1290

×

4600mm。

[0085]

(2)锯切,将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变。

[0086]

(3)铣面,将各铸锭双面进行铣面,单面铣削量10mm,铣面之后铸锭厚度减少20mm,宽度、长度不变。

[0087]

(4)均匀化,芯材铸锭放入均匀化加热炉中加热至610℃,保温10h,出炉冷却。

[0088]

(5)皮材、中间层热轧,将皮材、中间层铸锭放入立推式加热炉中间加热至500℃,保温3h,出炉热轧,根据复合比设计,轧制成所需厚度的板材,皮材剪切长度为4300mm,中间层剪切长度为4400mm;

[0089]

(6)复合热轧,将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉中间加热至490℃,保温5h,出炉热轧至厚度为6mm的热轧卷;

[0090]

其中前5道次为粘合道次,每次压下量为1mm,且每道次完成时料不出辊缝(即料始终与轧辊保持接触,继续反方向轧制)。

[0091]

(7)冷轧,四层复合材料经过4道次轧制为0.6mm的冷轧卷;所述冷轧的第1道次轧制后进行中间退火,再进行余下3道次轧制。

[0092]

(8)成品退火,将0.6mm的冷轧卷放入氮气退火炉进行退火,退火温度为360℃,保温3h后出炉。

[0093]

上述方法制备的铝合金复合材料组成成分:

[0094][0095]

其中,皮材层1、皮材层2厚度50mm(厚度比6~10%),中间层厚度108mm(厚度比15~20%),芯材层厚度360mm,复合材料总厚度568mm。

[0096]

抗拉性能160mpa;屈服性能70mpa;延伸率22%。

[0097]

实施例2

[0098]

本技术铝合金复合材料的制备:

[0099]

(1)铸造,将皮材、中间层、芯材按各组分重量百分比将原材料加入熔炼炉内分别进行制备,

[0100]

皮材熔炼温度为750℃,电磁搅拌2次,每次10分钟,在静置炉里精炼,精炼温度为740℃,精炼时间为20分钟,静置40分钟,铸造温度为680℃;

[0101]

中间层、芯材熔炼温度为730℃,电磁搅拌2次,每次10钟,在静置炉里精炼,精炼温度为750℃,精炼时间为20分钟,静置50分钟,铸造温度为705℃;

[0102]

皮材铸锭规格为450

×

1220

×

4600mm,中间层铸锭规格为450

×

1210

×

4600mm,芯材铸锭规格为380

×

1290

×

4600mm。

[0103]

(2)锯切,将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变。

[0104]

(3)铣面,将各铸锭双面进行铣面,单面铣削量10mm,铣面之后铸锭厚度减少20mm,宽度、长度不变。

[0105]

(4)均匀化,芯材铸锭放入均匀化加热炉中加热至590℃,保温12h,出炉冷却。

[0106]

(5)皮材、中间层热轧,将皮材、中间层铸锭放入立推式加热炉中间加热至480℃,保温5h,出炉热轧,根据复合比设计,轧制成所需厚度的板材,皮材剪切长度为4300mm,中间层剪切长度为4400mm;

[0107]

(6)复合热轧,将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉中间加热至510℃,保温3h,出炉热轧至厚度为6mm的热轧卷;

[0108]

其中前5道次为粘合道次,压下量为2mm,且每道次完成时料不出辊缝(即料始终与轧辊保持接触,继续反方向轧制)。

[0109]

(7)冷轧,四层复合材料经过4道次轧制为0.8mm的冷轧卷;所述冷轧的第1道次轧制后进行中间退火,再进行余下3道次轧制。

[0110]

(8)成品退火,将0.8mm的冷轧卷放入氮气退火炉进行退火,退火温度为400℃,保温3h后出炉。

[0111]

上述方法制备的铝合金复合材料:

[0112][0113]

其中,皮材层1、皮材层2厚度55mm(厚度比6~10%),中间层厚度150mm(厚度比20~25%),芯材层厚度360mm,复合材料总厚度620mm。

[0114]

抗拉性能150mpa;屈服性能60mpa;延伸率26%。

[0115]

实施例3

[0116]

本技术铝合金复合材料的制备:

[0117]

(1)铸造,将皮材、中间层、芯材按各组分重量百分比将原材料加入熔炼炉内,

[0118]

皮材熔炼温度为740℃,电磁搅拌2次,每次10分钟,在静置炉里精炼,精炼温度为720℃,精炼时间为20分钟,静置40分钟,铸造温度为685℃;

[0119]

中间层、芯材熔炼温度为750℃,电磁搅拌2次,每次10钟,在静置炉里精炼,精炼温度为740℃,精炼时间为20分钟,静置50分钟,铸造温度为700℃;

[0120]

皮材铸锭规格为450

×

1220

×

4600mm,中间层铸锭规格为450

×

1210

×

4600mm,芯材铸锭规格为380

×

1290

×

4600mm。

[0121]

(2)锯切,将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变。

[0122]

(3)铣面,将各铸锭双面进行铣面,单面铣削量10mm,铣面之后铸锭厚度减少20mm,宽度、长度不变。

[0123]

(4)均匀化,芯材铸锭放入均匀化加热炉中加热至600℃,保温11h,出炉冷却。

[0124]

(5)皮材、中间层热轧,将皮材、中间层铸锭放入立推式加热炉中间加热至490℃,保温4h,出炉热轧,根据复合比设计,轧制成所需厚度的板材,皮材剪切长度为4300mm,中间层剪切长度为4400mm;

[0125]

(6)复合热轧,将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉中间加热至500℃,保温4h,出炉热轧至厚度为6mm的热轧卷;

[0126]

其中前5道次为粘合道次,压下量为1.5mm,且每道次完成时料不出辊缝(即料始终与轧辊保持接触,继续反方向轧制)。

[0127]

(7)冷轧,四层复合材料经过3道次轧制为1.0mm的冷轧卷;所述冷轧的第1道次轧制后进行中间退火,再进行余下2道次轧制。

[0128]

(8)成品退火,将1.0mm的冷轧卷放入氮气退火炉进行退火,退火温度为380℃,保温3h后出炉。

[0129]

上述方法制备的铝合金复合材料:

[0130][0131][0132]

其中,皮材层1、皮材层2厚度50mm(厚度比6~10%),中间层厚度160mm(厚度比25~30%),芯材层厚度300mm,复合材料总厚度565mm。

[0133]

抗拉性能140mpa;屈服性能48mpa;延伸率28%。

[0134]

实施例4

[0135]

本技术铝合金复合材料的制备:

[0136]

(1)铸造,将皮材、中间层、芯材按各组分重量百分比将原材料加入熔炼炉内分别进行制备,

[0137]

皮材熔炼温度为750℃,电磁搅拌2次,每次10分钟,在静置炉里精炼,精炼温度为740℃,精炼时间为20分钟,静置40分钟,铸造温度为680℃;

[0138]

中间层、芯材熔炼温度为730℃,电磁搅拌2次,每次10钟,在静置炉里精炼,精炼温度为750℃,精炼时间为20分钟,静置50分钟,铸造温度为705℃;

[0139]

皮材铸锭规格为450

×

1220

×

4600mm,中间层铸锭规格为450

×

1210

×

4600mm,芯材铸锭规格为380

×

1290

×

4600mm。

[0140]

(2)锯切,将各铸锭头部锯切200mm,尾部锯切100mm,锯切后铸锭长度为4300mm,厚度、宽度不变。

[0141]

(3)铣面,将各铸锭双面进行铣面,单面铣削量10mm,铣面之后铸锭厚度减少20mm,

宽度、长度不变。

[0142]

(4)均匀化,芯材铸锭放入均匀化加热炉中加热至605℃,保温10h,出炉冷却。

[0143]

(5)皮材、中间层热轧,将皮材、中间层铸锭放入立推式加热炉中间加热至495℃,保温4h,出炉热轧,根据复合比设计,轧制成所需厚度的板材,皮材剪切长度为4300mm,中间层剪切长度为4400mm;

[0144]

(6)复合热轧,将皮材1、中间层、芯材、皮材2复合后放入立推式加热炉中间加热至505℃,保温4h,出炉热轧至厚度为6mm的热轧卷;

[0145]

其中前5道次为粘合道次,压下量为1.5mm,且每道次完成时料不出辊缝(即料始终与轧辊保持接触,继续反方向轧制)。

[0146]

(7)冷轧,四层复合材料经过3道次轧制为1.2mm的冷轧卷;所述冷轧的第1道次轧制后进行中间退火,再进行余下2道次轧制。

[0147]

(8)成品退火,将1.2mm的冷轧卷放入氮气退火炉进行退火,退火温度为390℃,保温3h后出炉。

[0148]

上述方法制备的铝合金复合材料:

[0149][0150]

其中,皮材层1、皮材层2厚度55mm(厚度比6~10%),中间层厚度168mm(厚度比22~27%),芯材层厚度360mm,复合材料总厚度683mm。

[0151]

抗拉性能148mpa;屈服性能58mpa;延伸率28%。

[0152]

对比例1

[0153]

将实施例1中,去掉中间层,按三层复合,芯材使用传统的3003合金,皮材合金不变,生产工艺相同,成品厚度为0.6mm;

[0154]

上述方法制备的铝合金复合材料组成成分:

[0155][0156][0157]

其中,皮材层1、皮材层2厚度45mm(厚度比6~10%),芯材层厚度430mm,复合材料总厚度520mm。

[0158]

抗拉性能125mpa;屈服性能42mpa;延伸率30%。

[0159]

对比例2

[0160]

将实施例3中,四层合金,各层合金成分不变,降低中间层的复合比例至8~12%,皮材层1、皮材层2厚度45mm(厚度比6~10%),中间层厚度55mm(厚度比8~12%),芯材层厚度360mm,复合材料总厚度505mm,生产工艺相同,成品厚度也为1.0mm。

[0161]

上述方法制备的铝合金复合材料:

[0162][0163]

抗拉性能142mpa;屈服性能50mpa;延伸率28%。

[0164]

试验例

[0165]

(一)内腐蚀耐久试验

[0166]

试验方法:

[0167]

1、制备实施例和对比例的铝合金复合材料的样品;

[0168]

2、将上述样品分别放置在内腐蚀耐久试验水溶液(如下表)中,并按下述条件进行循环:

[0169]

第一段,将放置有样品的水溶液在0.5h内升温至88℃,保持7.5h,整个阶段按300转/分的转速搅拌;

[0170]

第二段:室温环境静置16h;

[0171]

2、之后重复上述两个阶段。

[0172]

上述两个阶段完成需要24h,重复1次为1天,共30天。

[0173][0174]

(二)铝合金性能测试

[0175]

参考标准:gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法。

[0176]

(三)swaat试验

[0177]

参考标准:astm g85-a3。

[0178]

实验结果对比:

[0179][0180][0181]

注:实验效果对比为厚度相同进行比较。

[0182]

以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。