1.本发明属于核技术领域,具体而言,涉及一种反应堆模型、反应堆通风测试装置与反应堆通风测试方法。

背景技术:

2.核岛工程中向反应堆通风的主要目的是,用于实现对堆容器、堆顶固定屏蔽、堆顶防护罩和旋塞等部件的冷却。良好的反应堆通风散热性能是保证反应堆安全的重要措施,对反应堆通风特性进行研究,可以为反应堆设计提供支持。

3.研究反应堆通风,主要是研究其空气流动特性、散热特性以及堆坑壁面温度分布特性。由于反应堆通风的空气流动空间的空气流场比较复杂,很难用现有的经验公式去准确地获取系统的空气流动特性和散热特性,只能通过试验和数值模拟方法开展研究。

4.反应堆装置的原型尺寸较大(环形的半径18m),在现有的技术条件下,开展1:1模型试验研究,存在成本高、难度大的问题。

5.由于反应堆内流场空间比较复杂,数值模拟方法获得的计算结果的可靠性需通过试验方法给予验证。

6.因此,有必要提供一种反应堆模型、利用该反应堆模型的反应堆通风测试装置及对应的反应堆通风测试方法。

技术实现要素:

7.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种反应堆模型、反应堆通风测试装置与反应堆通风测试方法,以解决现有技术中缺乏有效的试验手段对反应堆通风特性进行研究和验证的问题。

8.为解决上述技术问题,本发明采用如下技术方案:

9.第一方面,本发明提供一种反应堆模型,包括:外壳、堆容器和固定屏蔽部;

10.所述堆容器设置在所述外壳内,所述固定屏蔽部位于所述外壳顶部,所述堆容器壁面与所述外壳之间保留空隙以形成堆坑,所述堆坑为风流过所述堆容器壁面的通道;

11.所述反应堆模型上设置管道接口,用于连接送排风系统以至少向所述堆坑通风。

12.优选地,所述外壳包括:支撑裙、外壳底面和外壳侧壁,所述外壳底面和外壳侧壁构成圆筒体,所述支撑裙位于所述圆筒体内且连接在所述外壳底面上;

13.所述堆容器支撑在所述支撑裙上,且从上至下依次包括:颈部、锥顶段、直筒段和下封头,所述颈部贯穿并伸出所述固定屏蔽部,所述锥顶段小的一端连接所述颈部、大的一端连接所述直筒段,所述下封头位于所述支撑裙内;

14.所述堆坑包括:由所述外壳底面、所述支撑裙和所述下封头围成的底部区域、由所述外壳侧壁和所述直筒段围成的环形区域、以及由所述外壳侧壁、所述锥顶段和所述固定屏蔽部围成的锥形区域。

15.优选地,所述反应堆模型还包括:贯穿件;

16.所述固定屏蔽部包括:顶板、底板和环形侧壁,所述顶板、所述底板和所述环形侧壁内部形成固定屏蔽腔;

17.所述贯穿件在所述固定屏蔽腔内设置多个,且其底端均伸出所述底板并连接所述堆容器,所述底板上穿过所述贯穿件的孔与所述贯穿件表面保留间隙,以连通所述固定屏蔽腔和所述堆坑形成过风通道;

18.所述管道接口连接送排风系统还用以向所述固定屏蔽腔通风。

19.优选地,所述反应堆为快堆;

20.所述反应堆模型参照反应堆原型按几何比尺缩小而制得,两者满足流动和传热分别相似,所述几何比尺5≥λ

l

≥15;

21.所述反应堆模型通风时与所述反应堆原型通风时的雷诺相似。

22.第二方面,本发明提供一种反应堆通风测试装置,包括:如上所述的反应堆模型、送排风系统和测量系统;

23.所述反应堆模型用于模拟所述反应堆原型通风;

24.所述送排风系统至少连通所述堆坑,用以向所述堆坑通风;

25.所述测量系统包括测量组件,设置在所述反应堆模型以及所述送排风系统内,至少用于获取所述送排风系统向所述堆坑通风时的测量数据。

26.优选地,所述反应堆模型上设置管道接口;

27.所述送排风系统包括:送风机构、送风管和排风管;

28.所述送风机构连接所述送风管,所述送风管和所述排风管连接在所述管道接口上。

29.优选地,所述测量组件包括:流量测量组件和特性测量组件;

30.所述流量测量组件设置在所述送排风系统内,用于测量所述送排风系统的送风量;

31.所述特性测量组件设置在所述反应堆模型以及所述送排风系统内,用于测量所述送排风系统向所述反应堆模型通风时的特性参数。

32.优选地,所述反应堆模型如上所述包括外壳;

33.所述送风机构包括:第一送风组件;

34.所述送风管包括:第一送风管和第二送风管,所述第一送风组件连接所述第一送风管和所述第二送风管;

35.所述管道接口包括:

36.第一管道接口,设置在所述外壳侧壁下部,用于连接所述第一送风管向所述堆坑的所述环形区域和所述锥形区域输送第一送风流量;

37.第二管道接口,设置在所述支撑裙上,并对应设置在所述外壳侧壁上,用于连接所述第二送风管向所述堆坑的所述底部区域输送第二送风流量;

38.所述支撑裙上还设置排风孔,用于连通所述底部区域和所述环形区域;

39.第四管道接口,设置在所述外壳侧壁的上部,并连接所述排风管,用于输出全部送风流量。

40.优选地,所述第一管道接口数量五个,均匀环绕设置,对应地,所述第一送风管数量五根;

41.所述第二管道接口数量一个,对应地,所述第二送风管数量一根;

42.所述排风孔数量五个,均匀环绕设置;

43.所述第四管道接口数量十个,均匀环绕设置,对应地,所述排风管数量十根;

44.所述第一送风组件包括:第一风机、第一主管道和第一送风环管;

45.所述第一风机连接所述第一主管道的输入端,所述第一主管道的输出端连接所述第一送风环管和所述第二送风管,所述第一送风环管围绕并连接所述第一送风管。

46.优选地,所述第一送风组件还包括:第二风机和第二主管道;

47.所述第二主管道的输出端连接所述第一风机,其输入端连接所述第二风机。

48.优选地,所述第一送风环管为正五边形环管;

49.所述第一主管道的输出端连接所述第一送风环管的其中一个角部,所述第一送风环管的五边内侧中心处分别连接一根所述第一送风管;

50.所述排风管采用喇叭口结构,其小的一端连接第四管道接口、大的一端朝向所述反应堆模型上方开口。

51.优选地,所述流量测量组件包括:第一流量计和第二流量计;

52.所述第一流量计数量五个,分别连接在五根所述第一送风管上,五个所述第一流量计测得的送风量之和为第一送风量;

53.所述第二流量计数量一个,连接在所述第二送风管上,用于测量第二送风量。

54.优选地,所述特性测量组件为压力测量组件,所述压力测量组件包括:

55.第一压力测点,设置五组分别布置在五根第一送风管内,用于测量所述第一送风管的送风压力;

56.第二压力测点,设置一组布置在第二送风管内,用于测量所述第二送风管的送风压力;

57.第四压力测点,在所述堆坑内沿所述外壳侧壁的高度方向等间距设置四组,用于测量所述堆坑内的压力;

58.第五压力测点,设置十组分别布置在十根排风管内,用于测量所述排风管的排风压力。

59.优选地,所述反应堆模型如上所述包括固定屏蔽腔;

60.所述送排风系统还连通所述固定屏蔽腔,用以向所述固定屏蔽腔通风;

61.所述送风机构还包括:第二送风组件;

62.所述送风管还包括:第三送风管,所述第二送风组件连接所述第三送风管;

63.所述管道接口还包括:第三管道接口,设置在所述顶板上,用于连接所述第三送风管向所述固定屏蔽腔输送第三送风流量。

64.优选地,所述第三管道接口数量四个,均匀环绕设置,对应地,所述第三送风管数量四根;

65.所述第二送风组件包括:第三风机、第三主管道和第二送风环管;

66.所述第三风机连接所述第三主管道的输入端,所述第三主管道的输出端连接所述第二送风环管,所述第二送风环管围绕并连接所述第三送风管。

67.优选地,所述第二送风环管为正四边形环管;

68.所述第三主管道的输出端连接所述第二送风环管的其中一个角部,所述第二送风

环管的四边下侧中心处分别连接一根所述第三送风管。

69.优选地,所述测量组件还用于获取所述送排风系统向所述固定屏蔽腔通风时的测量数据;

70.所述流量测量组件还包括:第三流量计;

71.所述第三流量计数量一个,设置在所述第三主管道中,用于测量第三送风流量;

72.所述压力测量组件还包括:第三压力测点,设置四组分别布置在四根第三送风管内,用于测量第三送风管的送风压力。

73.第三方面,本发明提供一种反应堆通风测试方法,使用如上所述的反应堆通风测试装置进行测试。

74.优选地,所述方法使用如上具有第一流量计、所述第二流量计、所述第一压力测点、所述第二压力测点、所述第四压力测点和所述第五压力测点的所述的反应堆通风测试装置进行反应堆通风阻力特性测试;

75.并根据所述第一流量计、所述第二流量计、所述第一压力测点、所述第二压力测点、所述第四压力测点和所述第五压力测点的测量数据获取所述堆坑通风时的堆坑阻力系数。

76.优选地,所述方法使用如上还具有所述第三流量计、所述第三压力测点的所述的反应堆通风测试装置进行反应堆通风阻力特性测试;

77.并根据所述第一流量计、所述第二流量计、所述第三流量计、所述第一压力测点、所述第二压力测点、所述第三压力测点、所述第四压力测点和所述第五压力测点的测量数据获取所述堆坑和所述固定屏蔽腔通风时的总阻力系数。

78.本发明提供的反应堆模型,利用反应堆模型模拟反应堆原型,至少用于测试堆坑通风时风流过所述堆容器壁面的流动和传热特性。该模型具有与原型较高的相似率,同时试验的可操作性好,模型制作成本低。

79.本发明对应提供的反应堆通风测试装置与反应堆通风测试方法利用所述反应堆模型进行通风测试,可以用于对反应堆进行通风试验研究,或对经过模拟计算获得的反应堆的通风特性进行验证,采用模型进行试验,易于操作,节省了开展反应堆通风测试研究的成本,为反应堆设计提供支持,进而确保所设计的反应堆性能良好。

附图说明

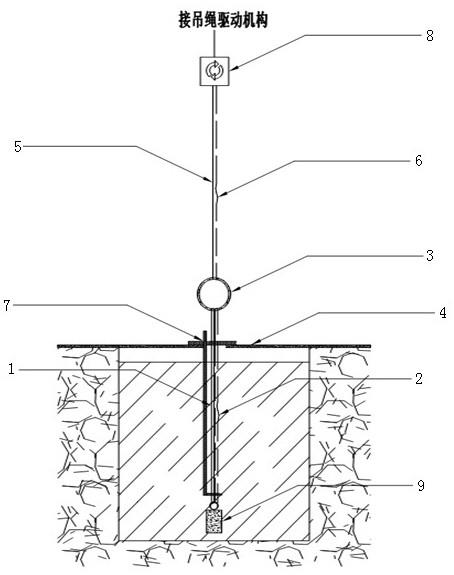

80.图1为本发明实施例的反应堆模型的结构示意图(图中省略贯穿件);

81.图2为本发明实施例的反应堆模型的外部结构示意图;

82.图3为本发明实施例的反应堆模型的内部结构示意图;

83.图4为本发明实施例的反应堆通风测试装置结构示意图;

84.图5为本发明实施例的反应堆模型与送风管和排风管连接的结构示意图;

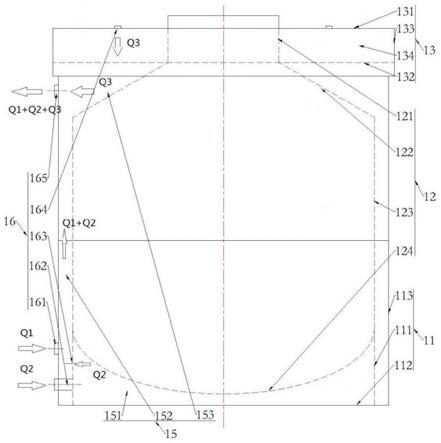

85.图6为本发明实施例的第一送风管和第二送风管的平面布置图;

86.图7为本发明实施例的第二送风管和排风口的平面布置图;

87.图8为本发明实施例的第一送风组件的连接结构示意图;

88.图9为本发明实施例的第二送风组件的连接结构示意图;

89.图10为本发明实施例3的第一压力测点和第二压力测点的平面布置示意图;

90.图11为本发明实施例3的压力测量组件的立面布置示意图(图中省略平面布置示意);

91.图12为本发明实施例4的反应堆通风散热特性测试装置结构示意图;

92.图13为本发明实施例4的第一空气温度测点的布置图;

93.图14为本发明实施例4的第二空气温度测点的布置图;

94.图15为本发明实施例4的温度测量组件的立面布置示意图(图中省略平面布置示意);

95.图16为本发明实施例4的壁面温度测量组件的立面布置示意图(图中省略平面布置示意)。

96.附图标记说明:

97.反应堆模型1、外壳11、支撑裙111、外壳底面112、外壳侧壁113、堆容器12、颈部121、锥顶段122、直筒段123、下封头124、固定屏蔽部13、顶板131、底板132、环形侧壁133、固定屏蔽腔134、贯穿件14、堆坑15、底部区域151、环形区域152、锥形区域153、管道接口16、第一管道接口161、第二管道接口162、排风孔163、第三管道接口164、第四管道接口165;

98.送排风系统2、送风机构21、第一送风组件211、第二风机2111、第二主管道2112、第一风机2113、第一主管道2114、第一送风环管2115、第二送风组件212、第三风机2121、第三主管道2122、第二送风环管2123、送风管22、第一送风管221、第二送风管222、第三送风管223、排风管23;

99.测量系统3、流量测量组件31、第一流量计311、第二流量计312、第三流量计313、压力测量组件32、第一压力测点321、第二压力测点322、第三压力测点323、第四压力测点324、第五压力测点325、温度测量组件33、壁面温度测量组件331、锥顶段温度测点3311、直筒段温度测点3312、下封头温度测点3313、空气温度测量组件332、第一空气温度测点3321、第二空气温度测点3322、第三空气温度测点3323、第四空气温度测点3324。

具体实施方式

100.下面将结合本发明中的附图,对发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的范围。

101.在本发明的描述中,需要说明的是,属于“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

102.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

103.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

104.实施例1:

105.如图1-3所示,一种反应堆模型1包括:外壳11、堆容器12和固定屏蔽部13;所述堆容器12设置在所述外壳11内,所述固定屏蔽部13位于所述外壳11顶部,所述堆容器12壁面与所述外壳11之间保留空隙以形成堆坑15,所述堆坑15为风流过所述堆容器12壁面的通道;所述反应堆模型1上设置管道接口16,用于连接送排风系统2(见图4)以至少向所述堆坑15通风。

106.在本实施例中,所述反应堆为快堆;所述反应堆模型1参照反应堆原型按几何比尺缩小而制得,两者满足流动和传热分别相似,所述几何比尺5≥λ

l

≥15;所述反应堆模型1通风时与所述反应堆原型通风时的雷诺相似。

107.在本实施例中,所述反应堆模型1包括:外壳11、堆容器12和固定屏蔽部13;所述堆容器12设置在所述外壳11内,所述固定屏蔽部13位于所述外壳11顶部,所述堆容器12壁面与所述外壳11之间保留空隙形成堆坑15;所述外壳11包括:支撑裙111、外壳底面112和外壳侧壁113,所述外壳底面112和外壳侧壁113构成圆筒体,所述支撑裙111位于所述圆筒体内且连接在所述外壳底面112上;所述堆容器12支撑在所述支撑裙111上,且从上至下依次包括:颈部121、锥顶段122、直筒段123和下封头124,所述颈部121贯穿并伸出所述固定屏蔽部13,所述锥顶段122小的一端连接所述颈部121、大的一端连接所述直筒段123,所述下封头124位于所述支撑裙111内;所述堆坑15包括:由所述外壳底面112、所述支撑裙111和所述下封头124围成的底部区域151、由所述外壳侧壁113和所述直筒段123围成的环形区域152、以及由所述外壳侧壁113、所述锥顶段122和所述固定屏蔽部13围成的锥形区域153;具体地,颈部121为圆柱形,锥顶段122为截头圆锥形,直筒段123为圆柱形,下封头124为椭球形,堆坑15形成空气流经堆容器12壁面的流道。

108.在本实施例中,所述反应堆模型1还包括:贯穿件14;所述固定屏蔽部13包括:顶板131、底板132和环形侧壁133,所述顶板131、所述底板132和所述环形侧壁133内部形成固定屏蔽腔134;所述贯穿件14在所述固定屏蔽腔134内设置多个,且其底端均伸出所述底板132并连接所述堆容器12,所述底板132上穿过所述贯穿件14的孔与所述贯穿件14表面保留间隙,以连通所述固定屏蔽腔134和所述堆坑15形成过风通道;具体地,顶板131和底板132上开设通孔以穿过颈部121,底板132设置的高度与颈部121底端对齐,环形侧壁133连接底板132后继续向下延伸,贯穿件14均贯穿所述固定屏蔽腔134,其顶端固定连接顶板131,底端穿过底板132后延伸至锥顶段122上方,底板132上设置用于穿过贯穿件14的孔,贯穿件14外壁与孔内壁保留间隙,以使固定屏蔽腔134与堆坑15之间过风,流经所述固定屏蔽腔134的风向下进入所述堆坑15,且在此过程中流过所述贯穿件14表面。

109.具体地,反应堆模型1用于模拟反应堆原型通风,要获得二者相似的通风条件,本实施例制作反应堆模型之前,先进行如下理论分析:

110.考虑有热源和无热源两种条件下,利用反应堆模型1对反应堆通风进行试验研究的需求,反应堆模型1设计要满足的条件是,通风系统工作时模型与原型中的空气流动和传热相似。

111.在无热源条件下,空气流动仅受风机作用,且没有对流换热现象发生,两者满足雷诺相似,可实现空气流动相似。

112.在有热源条件下,空气流动和传热特性是自然对流和强制对流现象的综合体现,

自然对流现象中,格拉晓夫数gr和努谢尔特数nu分别表征其流动和传热特性,且nu可表示为格拉晓夫数gr和普兰特数pr的函数,即nu=f(gr,pr);强制对流现象中,雷诺数re和努谢尔特数nu分别表征其流动和传热特性,且nu表示为雷诺数re和普兰特数pr的函数,即nu=f(re,pr)。当反应堆内的空气流动和传热以自然对流换热为主(gr/re2》16)时,要保证模型与原型的流动和传热相似,需满足两者的格拉晓夫数相似;当反应堆内的空气流动和传热以强制对流换热为主(0《gr/re2《0.3)时,要保证模型与原型的流动和传热相似,需满足两者的雷诺数相似。

113.依据现有快反应堆堆坑原型通风的基本资料,对原型中反应堆通风时的换热能力进行初步估算,分析结果表明满足额定工况堆本体散热量条件,快反应堆堆坑通风送风温度为18℃时,堆坑环形断面的空气流速为0.93m/s,综合对流换热系数为5.12w/(m2·

℃)。故堆坑环形断面的流动状态为紊流(流动雷诺数re=9.48

×

104》104),并以强制对流换热为主(gr/re2=0.28)。

114.由前述分析结果表明,以模型开展试验研究中,考虑和不考虑热源条件下均采用雷诺相似准则进行约束。

115.模型采用雷诺相似准则进行设计,分别选取几何比尺λ

l

=5,10,15进行对比分析,模型尺寸和流动特性的对比分别见表1和表2所示。

116.表1不同比尺条件下模型尺寸的对比

[0117][0118]

表2不同几何比尺条件下空气流动特性的对比

[0119][0120]

由表1和2中的对比结果中可以看出,几何比尺选择较小(λ

l

=5)时,模型的整体结构为直径3.48m,高3.62m的圆柱体,直筒段环形断面的流动雷诺数re为4887~29324满足原型的紊流流动特性,但是如此大的几何结构尺寸会增大模型试验测量和操作的难度;几何比尺选择过大(λ

l

=15)时,模型的整体结构为直径1.16m,高1.21m的圆柱体,几何结构尺寸易于进行试验测量,但是直筒段环形断面的流动雷诺数re为1629~9775,并不满足原型结构中的紊流特性,如果要保证流动相似则送风管道的断面风速会高于30m/s,从而降低模型试验的可操作性。

[0121]

综合考虑模型相似率和试验的实际可操作性,模型初步选取λ

l

=10的几何比尺搭建模型试验平台。

[0122]

更具体地,本实施例对反应堆模型进行如下制作:

[0123]

外壳11和固定屏蔽部13采用双层有机玻璃加工,堆容器12采用不锈钢材质加工,贯穿件14采用有机玻璃加工,采用上述材质保证良好的热源特性以及边界条件,外壳11和堆容器12均采用多段式结构,以便于安装布置,外壳11分为下段和上段,二者之间通过外置法兰盘连接,上段与固定屏蔽部13之间通过外置法兰盘连接,堆容器12分为下段和上段,上段包括颈部121和锥顶段122,下段包括直筒段123和下封头124,两段之间通过内置法兰盘连接;可选地,堆容器12的颈部121、锥顶段122、直筒段123和下封头124也可以依次焊接,或者依次通过内置法兰盘连接;所有法兰盘连接后均采用玻璃胶密封,外壳底面112上铺设石棉防护结构,以防止堆容器12加热后破坏外壳11。

[0124]

搭建试验平台过程中,由于堆容器12的下封头124尺寸受到不锈钢标准件固有尺寸的约束,故将几何比尺修正λ

l

=9.9,通过上述设计,模型具有与原型较高的通风特性相似率,同时试验的实际可操作性好,模型制作成本低。

[0125]

实施例2:

[0126]

如图1-3结合图4-9所示,本实施例本发明提供一种反应堆通风测试装置,包括:如

实施例1所述的反应堆模型1、送排风系统2和测量系统3;所述反应堆模型用于模拟所述反应堆原型通风。

[0127]

所述送排风系统2至少连通所述反应堆模型1的所述堆坑15,用于向所述堆坑15通风。

[0128]

在本实施例中,所述反应堆模型1上设置管道接口16;所述送排风系统2包括:送风机构21、送风管22和排风管23;所述送风机构21连接所述送风管22,所述送风管22和所述排风管23连接在所述管道接口16上。

[0129]

在本实施例中,所述送排风系统2用于向所述堆坑15送风,以及在风流过所述堆容器12壁面后从所述堆坑15排风,所述送风机构21包括:第一送风组件211;所述送风管22包括:第一送风管221和第二送风管222,所述第一送风组件211连接所述第一送风管221和所述第二送风管222;所述管道接口16包括:第一管道接口161、第二管道接口162、排风孔163和第四管道接口165,第一管道接口161设置在所述外壳侧壁113下部,用于连接所述第一送风管221向所述堆坑15的所述环形区域152和所述锥形区域153输送第一送风流量q1;第二管道接口162设置在所述支撑裙111上,并对应设置在所述外壳侧壁113上,用于连接所述第二送风管222向所述堆坑15的所述底部区域151输送第二送风流量q2;所述支撑裙111上还设置排风孔163,用于连通所述底部区域151和所述环形区域152;第四管道接口165设置在所述外壳侧壁113的上部,并连接所述排风管23,用于输出全部送风流量;具体地,第一送风流量q1自下往上流经环形区域152和锥形区域153,以实现直筒段123和锥顶段122的通风散热;第二送风流量q2流经支撑裙111内部的底部区域151,以实现下封头124的通风散热,并经排风孔163排入环形区域152后,与第一送风流量q1汇聚继续流经环形区域152,以继续实现直筒段123和锥顶段122的通风散热。

[0130]

在本实施例中,所述送排风系统2还连通所述固定屏蔽腔134,用以向所述固定屏蔽腔134通风,具体为所述送排风系统2向所述固定屏蔽腔134送风,以及在风流过所述贯穿件14后从所述固定屏蔽腔134排风,所述送风机构21还包括:第二送风组件212;所述送风管22还包括:第三送风管223,所述第二送风组件212连接所述第三送风管223;所述管道接口16还包括:第三管道接口164,设置在所述顶板131上,用于连接所述第三送风管223向所述固定屏蔽腔134输送第三送风流量q3,所述第四管道接口165和所述排风管23输出全部送风流量q1 q2 q3;具体地,第三送风流量q3自上而下流经固定屏蔽腔134,通过底板132与贯穿件14之间的间隙流入锥形区域153,以实现贯穿件14的通风散热;最后,全部送风流量q1 q2 q3通过设置在锥形区域153位置处的第四管道接口165进入排风管23排出反应堆模型1。

[0131]

在本实施例中,所述第一管道接口161数量五个,均匀环绕设置,对应地,所述第一送风管221数量五根;所述第二管道接口162数量一个,对应地,所述第二送风管222数量一根;所述排风孔163数量五个,均匀环绕设置;所述第四管道接口165数量十个,均匀环绕设置,对应地,所述排风管23数量十根;所述第一送风组件211包括:第一风机2113、第一主管道2114和第一送风环管2115;所述第一风机2113连接所述第一主管道2114的输入端,所述第一主管道2114的输出端连接所述第一送风环管2115和所述第二送风管222,所述第一送风环管2115围绕并连接所述第一送风管221。

[0132]

在本实施例中,所述第一送风组件211还包括:第二风机2111和第二主管道2112;所述第二主管道2112的输出端连接所述第一风机2111,其输入端连接所述第二风机2113;

具体地,模型试验中,为了满足送风要求,需对风机进行选型。根据雷诺相似,其中雷诺相似是保证模型与原型满足流动和传热相似的前提,体现为散热相似和边界层相似,根据满足雷诺相似的散热损失计算方法,分析试验中不同送风流量的压力损失,估算满足设计流量条件的最大压损,并考虑20%的设计裕量,作为风机的风量和风压选型的依据。需要注意的是,此处所指的选型,不仅是对风机型号的选择,还应包含对风机数量和风机连接布置方式的设计,具体地,最终,用于输送第一送风流量q1和第二送风流量q2的风机选择两台,并依次连接。

[0133]

在本实施例中,所述第三管道接口164数量四个,均匀环绕设置,对应地,所述第三送风管223数量四根;所述第二送风组件212包括:第三风机2121、第三主管道2122和第二送风环管2123;所述第三风机2121连接所述第三主管道2122的输入端,所述第三主管道2122的输出端连接所述第二送风环管2123,所述第二送风环管2123围绕并连接所述第三送风管223,具体地,用于输送第三送风流量q3的风机选择一台,使用向上送风的第三主管道2122连接输出。

[0134]

在本实施例中,所述第一送风环管2115为正五边形环管;所述第一主管道2114的输出端连接所述第一送风环管2115的其中一个角部,所述第一送风环管2115的五边内侧中心处分别连接一根所述第一送风管221;所述排风管23采用喇叭口结构,其小的一端连接第四管道接口165、大的一端朝向所述反应堆模型1上方开口。

[0135]

在本实施例中,所述第二送风环管2123为正四边形环管;所述第三主管道2122的输出端连接所述第二送风环管2123的其中一个角部,所述第二送风环管2123的四边下侧中心处分别连接一根所述第三送风管223。

[0136]

具体地,第一送风管221、第二送风管222、第三送风管223采用直管连接对应的管道接口,第一送风管221、第二送风管222延伸至反应堆模型1外壳侧壁113外部,第三送风管223延伸至反应堆模型1顶板131上方,为了减少排风口的动能损失,排风管23采用扩散角为8

°

的喇叭口结构,排风管23带90

°

弯管,小的一端连接第四管道接口165,转过90

°

后,大的一端延伸朝向反应堆模型1上方开口,第一送风环管2115和第二送风环管2123的角部均采用弧形弯过渡,第一风机2113、第二风机2111、第三风机2121放置于与反应堆模型1底部等高的平面上,第一主管道2114和第二主管道2112采用两根直管呈90

°

布置,第三主管道2122包括下水平管段、上弯管段和上水平管段,依次呈90

°

连接。

[0137]

所述测量系统3包括测量组件,设置在所述反应堆模型1以及所述送排风系统2内,至少用于获取所述送排风系统1向所述堆坑15通风时的通风特性测量数据。

[0138]

在本实施例中,所述测量组件包括:流量测量组件31和特性测量组件;所述流量测量组件31设置在所述送排风系统2内,用于测量所述送排风系统2的送风量;所述特性测量组件设置在所述反应堆模型1以及所述送排风系统2内,用于测量所述送排风系统2向所述反应堆模型1通风时的特性参数。

[0139]

在本实施例中,所述流量测量组件31包括:第一流量计311和第二流量计312;所述第一流量计311数量五个,分别连接在五根所述第一送风管221上,五个所述第一流量计311测得的送风量之和为第一送风量q1;所述第二流量计312数量一个,连接在所述第二送风管222上,用于测量第二送风量q2。

[0140]

在本实施例中,所述流量测量组件31还包括:第三流量计313;所述第三流量计313

数量一个,设置在所述第三主管道2122中,用于测量第三送风流量q3。

[0141]

具体地,流量测量组件31采用涡街流量计。

[0142]

本发明实施例2提供一种反应堆通风测试装置,实现在反应堆模型1内进行测试获得反应堆原型的通风特性参数,以用于对反应堆原型的通风特性进行试验研究,或对经过模拟计算获得的反应堆原型的通风特性进行验证,采用缩小的模型进行试验,装置易于操作,节省了开展反应堆通风特性研究的成本,并能够准确获取反应堆通风特性,为反应堆设计提供支持。

[0143]

实施例3:

[0144]

结合图1-3、4-9和10-11,本实施例提供一种反应堆通风阻力特性测试装置,具体是在实施例2的基础上,所述特性测量组件为压力测量组件32,利用所述压力测量组件32在所述送排风系统2向所述反应堆模型1通风的条件下,测量所述送排风系统2和所述反应堆模型1内的压力,通过所述流量测量组件31和所述压力测量组件32测量获得的数据,分析所述反应堆模型1的阻力特性,从而近似得到所述反应堆原型的阻力特性。

[0145]

在本实施例中,所述压力测量组件32包括:第一压力测点321,设置五组分别布置在五根第一送风管221内,用于测量所述第一送风管211的送风压力;第二压力测点322,设置一组布置在第二送风管222内,用于测量所述第二送风管222的送风压力;第四压力测点324,在所述堆坑15内沿所述外壳侧壁113的高度方向等间距设置四组,用于测量所述堆坑15内的压力;第五压力测点325,设置十组分别布置在十根排风管23内,用于测量所述排风管23的排风压力。

[0146]

具体地,每根管道内分布的测点均包括均匀环绕管道内壁同一断面设置的四个压力传感器,第四压力测点324在所述环形区域152高度方向等间距设置四组,分别对应图11中第一层测量断面sec1、第二层测量断面sec2、第三层测量断面sec3、第四层测量断面sec4,每层均匀环绕设置八个压力传感器。

[0147]

相应地,本实施例提供使用如上所述的反应堆通风阻力特性测试装置进行反应堆通风阻力特性测试;并根据所述第一流量计、所述第二流量计、所述第一压力测点、所述第二压力测点、所述第四压力测点和所述第五压力测点的测量数据获取所述堆坑通风时的堆坑阻力系数的方法。

[0148]

具体地,上述结构用于向堆坑15通风时的阻力特性测试的一个示例,包括如下测试内容:

[0149]

采用上述阻力特性测试装置获得如下参数:

[0150]

流量测量组件31测得的送风流量,单位m3/s,包括:

[0151]qz1

,q

z2

,q

z3

,q

z4

,q

z5

分别为第一流量计311的五个涡街流量计各自测得的流量数据;

[0152]

,q

x

第二流量计312测得的流量数据;

[0153]

压力测量组件32测得的压强,单位pa,包括:

[0154]

p

iz1

,p

iz2

,p

iz3

,p

iz4

,p

iz5

分别为第一压力测点321的五个测点各自测得的压力数据;

[0155]

p

ix

,为第二压力测点322测得的压力数据;

[0156]

p

oj

分别为第五压力测点325的十个压力测点各自测得的压力数据,j=1,2,

…

,10;

[0157]

p

ok,j

分别为第四压力测点324中位于第四层测量断面sec4的八个压力传感器各自

测得的压力数据,j=1,2,

…

,8;

[0158]

利用上述参数计算得到反应堆通风的阻力系数,包括:计算堆坑15通风的堆坑阻力系数

[0159]

计算堆坑15通风的堆坑阻力系数是以堆容器12连接的送风管道的进风口至直筒段123的第四层测量断面sec4的范围作为计算区域,并以两者间的空气总压的减小值作为其压力损失,采用上述压力损失进行无量纲化得到,具体包括:

[0160]

计算堆坑15通风的平均送风压强单位pa,

[0161][0162]

计算第四压力测点324测得的环形区域152的压强平均值为简化计算采用第四层测量断面sec4的八个压力传感器各自测得的压力数据计算算术平均值获得,单位pa,

[0163][0164]

计算堆坑15通风的送风口的平均动压单位pa,

[0165][0166]

其中,v

ix

,v

iz1

,v

iz2

,v

iz3

,v

iz4

,v

i5z

分别为第二送风管322和五根第一送风管321的断面流速,采用对应流量除以断面面积计算得到,单位m/s;ρ为空气密度,单位kg/m3;

[0167]

计算第四层测量断面sec4的平均动压单位pa,

[0168][0169]

其中,az为第四层测量断面sec4对应的环形区域152的面积,单位m2;

[0170]

无量纲化计算堆坑15通风的堆坑阻力系数

[0171][0172]

在本实施例中,所述压力测量组件32还包括:第三压力测点323,设置四组分别布置在四根第三送风管223内,用于测量第三送风管223的送风压力;具体地,每根管道内分布的第三压力测点323均包括均匀环绕管道内壁同一断面设置的四个压力传感器。

[0173]

相应地,本实施例提供使用如上所述的反应堆通风阻力特性测试装置进行反应堆通风阻力特性测试;并根据所述第一流量计、所述第二流量计、所述第三流量计、所述第一压力测点、所述第二压力测点、所述第三压力测点、所述第四压力测点和所述第五压力测点的测量数据获取所述堆坑和所述固定屏蔽腔通风时的总阻力系数的方法。

[0174]

具体地,上述结构用于向堆坑15和固定屏蔽腔134通风时的阻力特性测试的一个示例,还包括如下测试内容:

[0175]

采用上述阻力特性测试装置还获得如下参数:

[0176]

qd第三流量计313测得的流量数据;

[0177]

压力测量组件32测得的压强,单位pa,还包括:

[0178]

p

id1

,p

id2

,p

id3

,p

id4

分别为第三压力测点323的四个测点各自测得的压力数据;

[0179]

利用前述和上述参数计算得到反应堆通风的阻力系数,还包括:计算堆坑15和固定屏蔽腔134通风的总阻力系数

[0180]

计算堆坑15和固定屏蔽腔134通风的总阻力系数是以反应堆模型1的送风管的进风口至排风管23的出风口之间的总压减小值作为其压力损失,采用上述压力损失进行无量纲化得到,具体包括:

[0181]

计算堆坑15和固定屏蔽腔134通风的进风口平均压强,单位pa,

[0182][0183]

计算出风口的平均压强,采用第五压力测点325的十个测点数据计算算术平均值得到,单位pa,

[0184][0185]

计算堆坑15和固定屏蔽腔134通风的进风口平均动压,单位pa,

[0186][0187]

其中,v

id

为四根第三送风管223的管道断面平均流速,采用对应流量除以断面面积计算得到,单位m/s;

[0188]

计算出风口的平均动压,单位pa,

[0189][0190]

其中,10ao为十根排风管23设置第五压力测点325的压力测量断面的面积之和;

[0191]

无量纲化计算堆坑15和固定屏蔽腔134通风的总阻力系数

[0192][0193]

根据实施例3所提供的装置和方法,能够准确获取反应堆通风系统的空气流动特性中的阻力特性。

[0194]

实施例4:

[0195]

结合图1-3、4-9和12-16,本实施例提供一种反应堆通风散热特性测试装置,其具

体结构如图12所示,包括:反应堆模型1、加热系统(图中未示出)、送排风系统2和测量系统3;所述反应堆模型1用于模拟反应堆原型通风;所述加热系统包括加热组件,设置在所述反应堆模型1内,用于加热所述反应堆模型1内部,以模拟所述反应堆原型的发热状态;所述送排风系统2连接所述反应堆模型1,用于向所述反应堆模型1通风,并带走所述反应堆模型1内的热量;所述测量系统3包括测量组件,设置在所述反应堆模型1以及所述送排风系统2内,用于获取所述送排风系统2向所述反应堆模型1通风时的通风散热特性测量数据。

[0196]

具体地,实施例4是在实施例2的基础上,增加加热系统来模拟所述反应堆原型的发热状态;送排风系统2向反应堆模型1通风时带走反应堆模型1内的热量;测量系统3获取的是通风散热特性测量数据。

[0197]

在本实施例中,所述特性测量组件为温度测量组件33,所述温度测量组件33设置在所述反应堆模型1以及所述送排风系统2内,用于测量所述送排风系统2向所述反应堆模型1通风时的温度参数,通过所述流量测量组件31和所述温度测量组件33测量获得的数据,分析所述反应堆模型1的散热特性,从而近似得到所述反应堆原型的散热特性。

[0198]

在本实施例中,所述加热组件采用硅胶电加热片铺设在所述堆容器12壁面上;所述加热组件连接智能调压模块,所述智能调压模块控制所述加热组件的功率,且在所述堆容器12壁面上设置温度传感器,所述温度传感器连接所述智能调压模块。

[0199]

具体地,所述加热系统采用电加热系统,并将加热组件设置在堆容器12的表面,以控制调节堆容器12表面的热流密度;所述加热组件采用铺设在堆容器12壁面的一系列硅胶电加热片,所述硅胶电加热片通过智能调压模块控制其功率,以调节热量,并配备智能温控模块进行过热保护;所述硅胶电加热片自带3m背胶,均匀平整地铺设在堆容器12壁面上,相互之间通过铝箔胶带固定,以均匀加热堆容器12壁面;所述硅胶电加热片厚度约为1.5mm,工作温度限值为180℃,工作电压限值380v,最大功率可达2.5kw/m2。

[0200]

在本实施例中,所述温度测量组件33包括:壁面温度测量组件331和空气温度测量组件332,壁面温度测量组件331包括:锥顶段温度测点3311、直筒段温度测点3312和下封头温度测点3313,分别设置在所述堆容器12对应部位的壁面上,用于测量所对应部位的壁面温度;空气温度测量组件332,包括:第一空气温度测点3321,用于测量所述第一送风管221和所述第二送风管222内的空气温度;第二空气温度测点3322,用于测量所述第三送风管223内的空气温度;第三空气温度测点3323,用于测量所述堆坑15内的空气温度;第四空气温度测点3324,用于测量所述排风管23内的空气温度。

[0201]

在本实施例中,所述第一空气温度测点3321设置在所述第一主管道2114的输出端连接所述第一送风环管2115和所述第二送风管222的前部;所述第二空气温度测点3322设置在所述第三主管道2122的输出端;所述第三空气温度测点3323设置在所述堆坑15内,且沿所述外壳侧壁113的高度方向等间距设置四组,每组均沿所述外壳侧壁113的周向均匀环绕设置多个温度传感器;所述第四空气温度测点3324设置在所述排风管23内靠近第四管道接口165的一端;所述直筒段温度测点3312在所述直筒段123壁面上沿其高度方向等间距设置四组,每组均沿所述直筒段123壁面的周向均匀环绕设置多个温度传感器;所述锥顶段温度测点3311和所述下封头温度测点3312分别沿所述锥顶段122和所述下封头124壁面的周向均匀环绕设置多个温度传感器。

[0202]

具体地,空气温度测量组件332用于测量流经反应堆模型1的空气的温度,壁面温

度测量组件331用于测量堆容器12的壁面温度,第一空气温度测点3321、第二空气温度测点3322各布置一个,第三温度测点3323等间距布置四组,每组均匀环绕布置四个,对应图14中第一层测量断面sec1、第二层测量断面sec2、第三层测量断面sec3、第四层测量断面sec4布置,第四空气温度测点3324在十根排风管25内每根布置一个;锥顶段温度测点3311采用四个pt100温度传感器,均匀环绕设置在锥顶段122的同一高度;直筒段温度测点3312采用十六个pt100温度传感器,沿高度方向等间距布置四组,每组均匀环绕布置四个,对应图15中第一直筒段温度测量段btc1、第二直筒段温度测量段btc2、第三直筒段温度测量段btc3、第四直筒段温度测量段btc4,下封头温度测点3313采用四个pt100温度传感器,均匀环绕设置在下封头124的同一高度。

[0203]

相应地,本实施例提供使用如上所述的反应堆通风散热特性测试装置进行反应堆通风散热特性测试的方法。

[0204]

在本实施例中,所述方法具体包括如下步骤:使用所述加热系统加热所述反应堆模型1内部;启动所述送排风系统2向所述反应堆模型1通风;启动所述测量系统3测量和记录数据;根据所述测量系统3测量和记录的数据,获取反应堆模型1通风时的换热系数。

[0205]

在本实施例中,所述方法为使用如上所述的反应堆通风测试装置进行反应堆通风散热特性测试;并根据所述第一流量计、所述第二流量计、所述第三流量计、所述壁面温度测量组件、所述第一空气温度测点、所述第二空气温度测点、所述第三空气温度测点和所述第四空气温度测点的测量数据获取所述堆坑和所述固定屏蔽腔通风时对所述堆容器壁面的换热系数的方法。

[0206]

具体地,上述结构用于向堆坑15和固定屏蔽腔134通风时的散特性测试的一个示例,包括如下测试内容:

[0207]

采用上述散热特性测试装置获得如下参数:

[0208]

流量测量组件31测得的送风总流量qs,单位m3/s,

[0209][0210]

其中,qi=为十个涡街流量计各自测得的流量数据;

[0211]

第一空气温度测点3321和第二空气温度测点3322测得的送风平均温度通过两个测点的数据计算算术平均值得到,单位℃;

[0212]

第四空气温度测点3324测得的排风平均温度通过十个测点的数据计算算术平均值得到,单位℃;

[0213]

锥顶段温度测点3331测得的锥顶段122壁面温度td,,通过四个温度传感器的数据计算算术平均值得到,单位℃;

[0214]

直筒段温度测点3312测得的直筒段123壁面温度,tz,,通过十六个温度传感器的数据计算算术平均值得到,单位℃;

[0215]

下封头温度测点3313测得的下封头124壁面温度t

x

,通过四个温度传感器的数据计算算术平均值得到,单位℃;

[0216]

利用上述参数计算得到向反应堆模型1通风(包括向堆坑15和固定屏蔽腔134)通

风时对所述堆容器12壁面的换热系数,具体包括:

[0217]

计算送风平均温度和排风平均温度的平均值,单位℃,

[0218][0219]

计算反应堆模型1通风的实际散热量w,单位w,

[0220][0221]

其中,ρ

t

,为反应堆模型1中温度下的空气密度,单位kg/m3;为反应堆模型1中温度下的空气比热,单位j/(kg

·

℃);

[0222]

计算堆容器12的壁面平均温度单位℃,

[0223][0224]

其中,ad,az,a

x

分别为锥顶段122、直筒段123、下封头124的面积,单位m2;

[0225]

无量纲化计算反应堆模型1通风时的换热系数α,

[0226][0227]

根据实施例4所提供的装置和方法,能够准确获取反应堆通风系统的散热特性。

[0228]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。