1.本发明涉及液相色谱层析介质用胺盐型聚丙烯酸酯乳液材料的制备技术领域,特别涉及一种胺盐型聚丙烯酸酯乳液,以及该胺盐型聚丙烯酸酯乳液的制备方法。

背景技术:

2.现在液相色谱填料材料广泛应用在药物开发、物质分析分离等技术领域,其中高效液相色谱技术(hplc)是一种最常用的分析分离手段,主要应用于化学化工、食品卫生、药物检测、环保监测等诸多领域。而液相色谱填料(即液相色谱层析介质)则是高效液相色谱技术赖以建立和发展的关键性基础。而液相色谱层析介质中,聚酯类、聚氨基酸类、聚丙烯酸酯等是较为常用的液相色谱层析介质材料,此类液相色谱层析介质材料具有两亲性的特点,由于液相色谱层析介质材料分子中同时具有亲水基团和疏水基团:疏水基团构建成液相色谱层析介质的母体决定其机械强度、耐压性和化学耐受性;亲水基团有不同的化学官能团可选择,由其决定液相色谱的分离模式和上样量。随着高效液相色谱技术和药物液相色谱层析介质技术的发展,需要对微球的粒径大小和孔径结构进行精确地控制,且粒径大小要求控制在均匀的范围内,同时孔表面需要有一定的疏水性和特定的化学官能团。

3.在制备方法方面,目前采用传统的胶束法可以制备出几十纳米到几百纳米的均粒微球,或者采用传统的悬浮聚合法和乳液聚合法可以制备几百微米以上,粒径不是均一的微球。传统方法制备的微球填料,粒径大小和孔径结构不能精确地控制,且粒径大小和孔径大小不均一,在很大程度上限制了它的液相色谱实际应用,严重影响其作为液相色谱层析介质的分离和分析效果。为此,本发明提供一种新型胺盐型聚丙烯酸酯乳液,以及该胺盐型聚丙烯酸酯乳液的制备方法。使用该方法制备的液相色谱层析介质粒径大小和孔径结构可以精确地控制,且粒径大小和孔径大小均一,具有很好的液相色谱分离和分析效果。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种胺盐型聚丙烯酸酯乳液的制备方法,包括对聚丙烯酸酯基球活化处理,并对活化处理后的微球进行两次键合反应,以及多次清洗和溶液洗涤处理步骤,最终得到胺盐型聚丙烯酸酯乳液,该制备方法在水相系中进行反应、其反应温度温和、压力接近常压从而容易实现反应条件控制,该制备方法得到的乳液粒径均匀,同时该方法步骤简单、使用的原料容易得到从而生产成本较低。

5.为了实现上述目的,本发明提供一种胺盐型聚丙烯酸酯乳液的制备方法,该制备方法包括以下步骤:

6.s1聚丙烯酸酯活化处理,将预先制备好的组份固定、粒径和孔径一定尺寸的聚丙烯酸酯基球进行酸性活化处理,得到活化聚丙烯酸酯微球;

7.s2第一次键合反应,将所述活化聚丙烯酸酯微球分散在碱性溶液中,并加入环氧烷溶液进行第一次键合反应,得到聚丙烯酸环氧酯滤饼;

8.s3洗涤,将所述聚丙烯酸环氧酯滤饼加入乙醇溶液进行洗涤,去除残留的溶剂和

未反应试剂;

9.s4第二次键合反应,将所述聚丙烯酸环氧酯滤饼分散在预先制备好的胺盐溶液中进行第二次键合反应,使所述聚丙烯酸环氧酯滤饼进行表面修饰形成功能基团乳液,得到胺盐型聚丙烯酸酯乳液粗品;

10.s5酸洗,将所述胺盐型聚丙烯酸酯乳液加入稀硫酸溶液或稀盐酸溶液进行清洗,以中和残留的碱性溶剂和未反应试剂;

11.s6浸泡处理,将洗涤后的所述胺盐型聚丙烯酸酯乳液运用乙醇水溶液进行浸泡定型,得到胺盐型聚丙烯酸酯乳液成品。

12.进一步的,步骤s1~s5之间还包括离心清洗步骤,所述离心清洗是将所述步骤s1至步骤s5得到的物质放入离心机并加入纯水进行离心分离清洗,所述离心机的转速度为500rpm~800rpm,时间为50min~60min,以充分去除残留的溶剂和未反应试剂。

13.进一步的,步骤s1所述聚丙烯酸酯基球选自聚甲基丙烯酸甲酯基球、聚甲基丙烯酸缩水甘油酯基球、聚二甲基丙烯酸乙二醇酯、聚甲基丙烯酸缩水甘油酯-聚二甲基丙烯酸乙二醇酯共聚基球、聚甲基丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚基球、聚甲基丙烯酸甲酯-聚二甲基丙烯酸乙二醇酯共聚基球、聚苯乙烯-甲基丙烯酸缩水甘油酯共聚基球、聚苯乙烯-聚二甲基丙烯酸乙二醇酯共聚基球中的一种或者混合物;

14.所述聚丙烯酸酯基球的粒径为15μm~90μm和孔径为

15.所述酸性活化处理使用浓硫酸配制成0.3m~0.7m的浓硫酸溶液,并把所述聚丙烯酸酯基球加入所述浓硫酸溶液搅拌均匀使所述聚丙烯酸酯基球活化,所述搅拌速度为250rpm~350rpm,活化时间为60min~120min。

16.步骤s2所述碱性溶液选自naoh溶液、koh溶液一种或者混合,所述碱性溶液浓度为30%~32%;所述环氧烷溶液为环氧氯丙烷水溶液,所述环氧氯丙烷浓度为4.5%~5.5%;

17.所述第一次键合反应的反应温度为55℃~65℃,反应压力为0.1mpa~0.2mpa,反应时间为10h~20h。

18.步骤s3所述洗涤的时间为60min~120min,循环次数为6~8次,所述乙醇溶液的浓度为5%~6%。

19.步骤s4所述胺盐溶液选自三甲基胺、三乙胺、二乙醇胺、二甲胺一种或混合的盐酸盐水溶液,所述胺盐浓度为45%~55%;

20.所述第二次键合反应的反应温度为60℃~70℃,反应压力为0.1mpa~0.2mpa,反应时间为14h~18h;

21.步骤s5所述酸洗溶液浓度为2.5%~3.5%,酸洗温度为35℃~45℃,时间为60min~120min,循环次数为5~6次。

22.步骤s6所述乙醇水溶液的乙醇浓度为18%~22%,所述胺盐型聚丙烯酸酯乳液与乙醇水溶液的体积比(v/v)为10:7~8;所述胺盐型聚丙烯酸酯乳液长期存储在乙醇水溶液中;所述胺盐型聚丙烯酸酯乳液的粒径为15μm~90μm,孔径为经过改性后的粒径更均一,具有良好的物理化学稳定性。

23.相比于现有技术,本发明具有如下有益效果:

24.1、本发明的胺盐型聚丙烯酸酯乳液的制备方法,采用预成型基球活化处理,并对活化后的微球进行分级键合反应而得到胺盐型聚丙烯酸酯乳液,该制备方法在以水相系为

反应体系,其反应温度和压力相对较低,化学反应条件温和,其制备得到的胺盐型聚丙烯酸酯乳液粒径均匀,粒径为15μm~90μm,孔径为同时该制备方法流程简单、使用的原料容易得到从而生产成本较低。该胺盐型聚丙烯酸酯乳液具有更好的亲水性,最大程度地避免了与生物类样品的非特异性吸附,相比于其他疏水填料孔径更大,更适用于有较大分子量的生物类样品分离和纯化。

25.2、本发明的制备方法优先选用聚丙烯酸酯类基球进行活化处理,其采用的活化溶液为浓硫酸配0.3m~0.7m的酸性活化处理液,并在搅拌条件下进行其活化条件容易控制,活化溶液容易得到,活化效果好。

26.3、本发明的制备方法对活化后的聚丙烯酸酯微球进行分级键合反应,首先通过碱性环境的环氧烷嫁接处理得到聚丙烯酸环氧酯,再对聚丙烯酸环氧酯进行胺盐酸盐扩链处理,得到胺盐型聚丙烯酸酯乳液,采用分级反应的控制方式,反应条件容易控制,并且原料利用率高、化学反应更加充分完整,产品的转化率更高,进一步降低生产成本。

附图说明

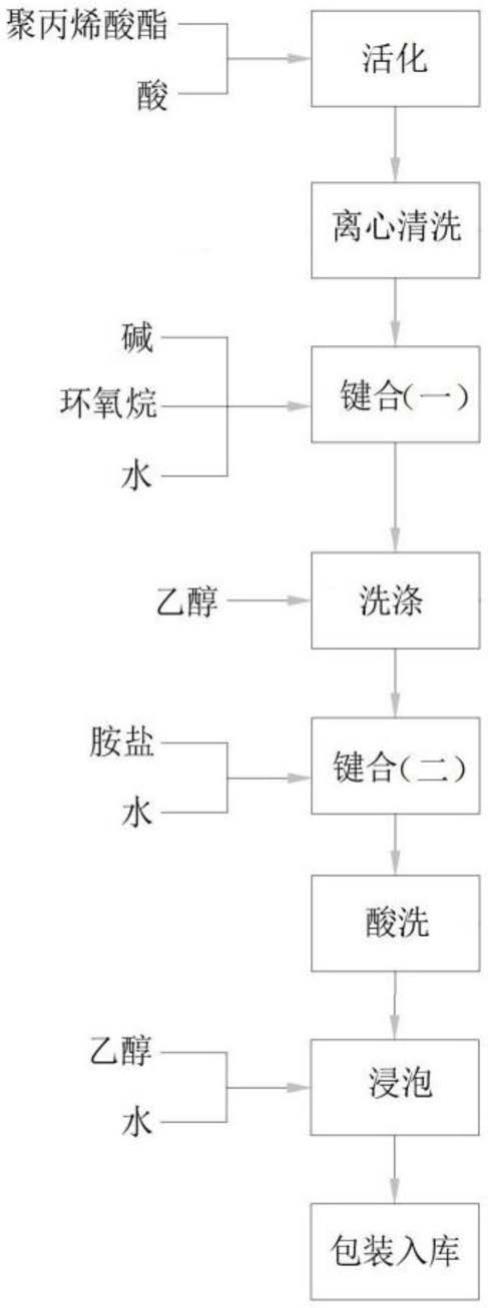

27.图1是本发明一种胺盐型聚丙烯酸酯乳液的制备方法工艺流程图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

29.本发明提供一种胺盐型聚丙烯酸酯乳液的制备方法,包括以下主要步骤:

30.s1聚丙烯酸酯活化处理,将预先制备好的组份固定、粒径和孔径一定尺寸的聚丙烯酸酯基球进行酸性活化处理,得到活化聚丙烯酸酯微球;该聚丙烯酸酯基球的粒径为15μm~90μm和孔径为该酸性活化处理使用浓硫酸配制成0.3m~0.7m的浓硫酸溶液,并把聚丙烯酸酯基球加入浓硫酸溶液搅拌均匀使聚丙烯酸酯基球活化,搅拌速度为250rpm~350rpm,活化时间为60min~120min;

31.s2第一次键合反应,将活化聚丙烯酸酯微球分散在碱性溶液中,并加入环氧烷溶液进行第一次键合反应,反应温度为55℃~65℃,反应压力为0.1mpa~0.2mpa,反应时间为10h~20h,得到聚丙烯酸环氧酯滤饼;该碱性溶液为naoh溶液或者koh溶液,浓度为30%~32%;该环氧烷溶液为环氧氯丙烷水溶液,环氧氯丙烷浓度为4.5%~5.5%;

32.s3洗涤,将聚丙烯酸环氧酯滤饼加入乙醇溶液进行洗涤,时间为60min~120min,循环次数为6~8次,乙醇溶液的浓度为5%~6%,去除残留的溶剂和未反应试剂;

33.s4第二次键合反应,将聚丙烯酸环氧酯滤饼分散在预先制备好的胺盐溶液中进行第二次键合反应,反应温度为60℃~70℃,反应压力为0.1mpa~0.2mpa,反应时间为14h~18h;使聚丙烯酸环氧酯滤饼进行表面修饰形成功能基团乳液,得到胺盐型聚丙烯酸酯乳液粗品;该胺盐溶液选自三甲基胺、三乙胺、二乙醇胺、二甲胺一种或混合的盐酸盐水溶液,胺

盐浓度为45%~55%;

34.s5酸洗,将胺盐型聚丙烯酸酯乳液加入稀硫酸溶液或稀盐酸溶液浓度为2.5%~3.5%,酸洗温度为35℃~45℃,时间为60min~120min,循环次数为5~6次进行清洗,以中和残留的碱性溶剂和未反应试剂;

35.s6浸泡处理,将洗涤后的胺盐型聚丙烯酸酯乳液运用乙醇水溶液进行浸泡定型,得到胺盐型聚丙烯酸酯乳液成品。

36.进一步的,步骤s1~s5之间还包括离心清洗步骤,离心清洗是将步骤s1至步骤s5得到的物质放入离心机并加入纯水进行离心分离清洗,离心机的转速度为500rpm~800rpm,时间为50min~60min,以充分去除残留的溶剂和未反应试剂。

37.步骤s6乙醇水溶液的乙醇浓度为18%~22%,胺盐型聚丙烯酸酯乳液与乙醇水溶液的体积比(v/v)为10:7~8;胺盐型聚丙烯酸酯乳液长期存储在乙醇水溶液中;胺盐型聚丙烯酸酯乳液的粒径为15μm~90μm,孔径为经过改性后的粒径更均一,具有良好的物理化学稳定性。

38.具体地,本发明的一种胺盐型聚丙烯酸酯乳液的制备方法,其步骤s1活化处理为,用纯水第一输送泵将料桶中的纯水定量输送至第一酸洗釜中,然后真空抽入浓硫酸,配成0.3m~0.7m的硫酸溶液,并加入聚丙烯酸酯基球,搅拌均匀,使基球初步活化,通过第二输送泵输送至洁净区第一洗涤釜后,再用第输送三泵输送至第一离心机离心清洗分离。

39.s101第一次离心清洗,经第一离心机离心分离后滤饼送至洁净区第一洗涤釜,在第一洗涤釜中加入纯水,再次洗涤,以去除硫酸活化所产生的物料的酸性。洗涤后的混合液进第一离心机进行离心分离,分离后的滤饼送至第一洗涤釜中,如此反复6~8次清洗,最后一次离心后的滤饼送至键合反应a釜中。

40.s2第一次键合反应,用环氧氯丙烷第五输送泵将料桶中的环氧氯丙烷定量输送至高位槽备用;用液碱第三输送泵将料桶中的液碱定量输送至键合反应a釜中,并加入活化后的基球,搅拌混合均匀后将高位槽中的环氧氯丙烷滴加进键合反应a釜中,控制反应温度为55℃~65℃,反应压力为0.1mpa~0.2mpa,反应时间为10h~20h。在第一次键合反应过程中,键合反应b釜的夹套通入热媒,根据反应釜的温度,调节热媒进口调节阀的开度,温度高高联锁关闭热媒进口切断阀,打开冷媒旁路开关阀来降低温度;第一次键合反应结束后,打开冷媒进口调节阀待温度降至室温,用键合反应a釜的第四输送泵将第一次键合反应物料输送至第一离心机离心分离。

41.s3第二次离心洗涤和清洗,经第一离心机离心分离后滤饼送至第一洗涤釜,在第一洗涤釜中加入乙醇洗涤,进一步去除残留的溶剂和未反应试剂,洗涤后的混合液进第一离心机进行离心分离,反复2~4次洗涤,乙醇洗涤后再用纯水洗涤6~8次后离心分离,将滤饼送至键合反应b釜中。

42.s4第二次键合反应,将第一配液釜中的混合液自流进键合反应b釜中,并加入已修饰过的聚丙烯酸酯基球,打开搅拌器,键合反应b釜的夹套内通入热媒升温至反应温度为60℃~70℃,反应压力为0.1mpa~0.2mpa,反应时间为14h~18h;反应过程中,键合反应b釜的夹套通入热媒,根据反应釜的温度,调节热媒进口调节阀的开度,温度高高联锁关闭热媒进口切断阀,打开冷媒旁路开关阀来降低温度;反应结束后,打开冷媒进口调节阀待温度降至室温,键合反应b釜的反应液输送至第二离心机离心分离。

43.s401第三次离心洗涤和清洗,经第二离心机离心分离后滤饼送至第二洗涤釜,在第二洗涤釜中加入纯水洗涤,进一步去除残留的溶剂和未反应试剂,洗涤后的混合液进第二离心机进行离心分离,分离后的滤饼送至第二洗涤釜中,反复6~8次洗涤,最后一次离心后的滤饼送至第四酸洗釜中。

44.s5酸洗,在第四酸洗釜中加入纯水,第四酸洗釜的夹套通入冷媒、热媒,根据第四酸洗釜的温度来决定开启冷媒还是热媒管线阀门,第四酸洗釜酸洗温度为35℃~45℃,时间为60min~120min,循环次数为5~6次进行清洗后的料液用第五输送泵加压后送至第二离心机离心分离。

45.s501第四离心洗涤和清洗,经第二离心机离心分离后滤饼送至第二洗涤釜,在第二洗涤釜中加入纯水,洗涤,以进一步去除残留的溶剂和未反应试剂,洗涤后的混合液进第二离心机进行离心分离,分离后的滤饼送至第二洗涤釜中,反复6~8次洗涤。

46.s6浸泡,离心后的湿料乳液采用18%~22%乙醇水溶液浸泡,胺盐型聚丙烯酸酯乳液与乙醇水溶液的体积比(v/v)为10:7~8,得到胺盐型聚丙烯酸酯乳液产品。

47.经过上述制备方法得到的胺盐型聚丙烯酸酯乳液粒径均匀,粒径为15μm~90μm,孔径为该胺盐型聚丙烯酸酯乳液具有更好的亲水性,最大程度地避免了与生物类样品的非特异性吸附,相比于其他疏水填料孔径更大,更适用于有较大分子量的生物类样品分离和纯化。

48.实施例1:

49.本实施例提供的一种胺盐型聚丙烯酸酯乳液的制备方法,首先,采用预先制备好的聚甲基丙烯酸缩水甘油酯-聚二甲基丙烯酸乙二醇酯共聚基球,该共聚型聚丙烯酸酯基球的粒径为45μm~60μm和孔径为使用浓硫酸配为0.5m的浓硫酸溶液进行酸性活化处理,并把共聚聚丙烯酸酯基球加入浓硫酸溶液搅拌均匀使基球活化,搅拌速度为280rpm,活化时间为100min从而得到活化聚丙烯酸酯共聚微球;

50.其次,对得到活化聚丙烯酸酯共聚微球进行第一次键合反应,将共聚微球分散在30%的naoh碱性溶液中,并加入浓度5.0%的环氧氯丙烷溶液,在反应温度为60℃,反应压力为0.12mpa,反应时间为20h进行第一次键合反应,得到共聚聚丙烯酸环氧酯滤饼;

51.再次,将聚丙烯酸环氧酯滤饼加入乙醇浓度为5.5%的乙醇溶液进行洗涤,洗涤时间为80min,循环次数为8次,以去除残留的溶剂和未反应试剂;

52.从次,将共聚聚丙烯酸环氧酯滤饼分散在预先制备好的45%的三甲基胺盐盐酸溶液中,控制反应温度为65℃,反应压力为0.12mpa,反应时间为16h进行第二次键合反应,使共聚聚丙烯酸环氧酯滤饼进行表面修饰形成功能基团乳液,得到聚丙烯酸酯共聚乳液粗品;

53.接着,将该聚丙烯酸酯共聚乳液加入浓度为3%的稀硫酸溶液或稀盐酸溶液进行酸洗,该酸洗温度为40℃,时间为80min,循环次数为6次进行清洗,以中和残留的碱性溶剂和未反应试剂;

54.最后,将清洗洗涤后的聚丙烯酸酯共聚乳液运用浓度20%的乙醇水溶液进行浸泡定型,该共聚乳液与乙醇水溶液的体积比(v/v)为10:7,得到胺盐型聚丙烯酸酯乳液成品。

55.经过上述制备方法得到的胺盐型聚丙烯酸酯乳液粒径均匀,平均粒径d50为27.8μ

m,d90与d10的比值为1.35,载量为104.4g/l,孔径为该胺盐型聚丙烯酸酯乳液适用于三羟甲基氨基甲烷酸盐、磷酸盐、醋酸盐缓冲液的缓冲盐体系,常规有机相为乙腈、乙醇与水相体系;该胺盐型聚丙烯酸酯乳液在色谱柱填料上还具有高的机械稳定性以保证了能耐受最大10bar的压力,在工业纯化工艺开发中可以满足高流速和减少操作时间的要求;还具有较高的化学稳定性保证填料能耐受ph14及以上的清洗操作,这些优异的填料性能使其满足从实验室工艺开发、工艺放大到完成生产等各阶段的分离纯化需求;更快的操作流速,相比于传统的琼脂糖基质,采用聚丙烯酸酯基质可以提高填料的耐压性能,能够在更快的流速下实现样品纯化,或者可以装更长的填料色谱柱子,可以批次处理更多的生物样品,节省时间,提高生产效率。该液相色谱层析介质,还可以对不稳定的生物样品,要求快速分离纯化的母液,提高生产效率的同时可以提高产品的收率和质量控制。

56.实施例2:

57.本实施例提供的一种胺盐型聚丙烯酸酯乳液的制备方法,首先,采用预先制备好的聚甲基丙烯酸缩水甘油酯基球,该聚丙烯酸酯基球的粒径为15μm~25μm和孔径为,使用浓硫酸配为0.45m的浓硫酸溶液进行酸性活化处理,并把聚丙烯酸酯基球加入浓硫酸溶液搅拌均匀使基球活化,搅拌速度为300rpm,活化时间为80min从而得到活化聚丙烯酸酯微球;

58.其次,对得到活化聚丙烯酸酯微球进行第一次键合反应,将微球分散在32%的koh碱性溶液中,并加入浓度5.3%的环氧氯丙烷溶液,在反应温度为60℃,反应压力为0.12mpa,反应时间为20h进行第一次键合反应,得到聚丙烯酸环氧酯滤饼;

59.再次,将聚丙烯酸环氧酯滤饼加入乙醇浓度为5.5%的乙醇溶液进行洗涤,洗涤时间为80min,循环次数为8次,以去除残留的溶剂和未反应试剂;

60.从次,将聚丙烯酸环氧酯滤饼分散在预先制备好的53%的二甲胺盐盐酸溶液中,控制反应温度为60℃,反应压力为0.18mpa,反应时间为14h进行第二次键合反应,使聚丙烯酸环氧酯滤饼进行表面修饰形成功能基团乳液,得到胺盐型聚丙烯酸酯乳液粗品;

61.接着,将该胺盐型聚丙烯酸酯乳液加入浓度为3.2%的稀硫酸溶液或稀盐酸溶液进行酸洗,该酸洗温度为45℃,时间为70min,循环次数为8次进行清洗,以中和残留的碱性溶剂和未反应试剂;

62.最后,将清洗洗涤后的胺盐型聚丙烯酸酯乳液运用浓度18%的乙醇水溶液进行浸泡定型,该乳液与乙醇水溶液的体积比(v/v)为10:7.5,得到胺盐型聚丙烯酸酯乳液成品。

63.经过上述制备方法得到的胺盐型聚丙烯酸酯乳液粒径均匀,平均粒径d50为40.8μm,d90与d10的比值为1.41,载量为101.3g/l,孔径为

64.实施例3:

65.本实施例提供的一种胺盐型聚丙烯酸酯乳液的制备方法,首先,采用预先制备好的聚二甲基丙烯酸乙二醇酯基球,该聚丙烯酸酯基球的粒径为30μm~50μm和孔径为使用浓硫酸配为0.35m的浓硫酸溶液进行酸性活化处理,并把聚丙烯酸酯基球加入浓硫酸溶液搅拌均匀使基球活化,搅拌速度为350rpm,活化时间为110min从而得到活化聚丙烯酸酯微球;

66.其次,对得到活化聚丙烯酸酯微球进行第一次键合反应,将微球分散在31.5%的

naoh碱性溶液中,并加入浓度4.8%的环氧氯丙烷溶液,在反应温度为55℃,反应压力为0.15mpa,反应时间为15h进行第一次键合反应,得到聚丙烯酸环氧酯滤饼;

67.再次,将聚丙烯酸环氧酯滤饼加入乙醇浓度为5.8%的乙醇溶液进行洗涤,洗涤时间为70min,循环次数为7次,以去除残留的溶剂和未反应试剂;

68.从次,将聚丙烯酸环氧酯滤饼分散在预先制备好的48%的三乙胺盐盐酸溶液中,控制反应温度为65℃,反应压力为0.16mpa,反应时间为18h进行第二次键合反应,使聚丙烯酸环氧酯滤饼进行表面修饰形成功能基团乳液,得到胺盐型聚丙烯酸酯乳液粗品;

69.接着,将该胺盐型聚丙烯酸酯乳液加入浓度为2.8%的稀硫酸溶液或稀盐酸溶液进行酸洗,该酸洗温度为38℃,时间为80min,循环次数为6次进行清洗,以中和残留的碱性溶剂和未反应试剂;

70.最后,将清洗洗涤后的胺盐型聚丙烯酸酯乳液运用浓度21%的乙醇水溶液进行浸泡定型,该乳液与乙醇水溶液的体积比(v/v)为10:7,得到胺盐型聚丙烯酸酯乳液成品。

71.经过上述制备方法得到的胺盐型聚丙烯酸酯乳液粒径均匀,平均粒径d50为17.3μm,d90与d10的比值为1.31,载量为102.1g/l,孔径为

72.本发明的胺盐型聚丙烯酸酯乳液的制备方法,采用预成型基球活化处理,并对活化后的微球进行分级键合反应而得到胺盐型聚丙烯酸酯乳液,该制备方法在以水相系为反应体系,其反应温度和压力相对较低,化学反应条件温和,其制备得到的胺盐型聚丙烯酸酯乳液粒径均匀,粒径为15μm~90μm,孔径为同时该制备方法流程简单、使用的原料容易得到从而生产成本较低。该胺盐型聚丙烯酸酯乳液在色谱柱填料上还具有高的机械稳定性以保证了能耐受最大10bar的压力,在工业纯化工艺开发中可以满足高流速和减少操作时间的要求;还具有较高的化学稳定性保证填料能耐受ph14及以上的清洗操作,这些优异的填料性能使其满足从实验室工艺开发、工艺放大到完成生产等各阶段的分离纯化需求;更快的操作流速,相比于传统的琼脂糖基质,采用聚丙烯酸酯基质可以提高填料的耐压性能,能够在更快的流速下实现样品纯化,或者可以装更长的填料色谱柱子,可以批次处理更多的生物样品,节省时间,提高生产效率。液相色谱层析介质,还可以对不稳定的生物样品,要求快速分离纯化的母液,提高生产效率的同时可以提高产品的收率和质量控制;该胺盐型聚丙烯酸酯乳液具有更好的亲水性,最大程度地避免了与生物类样品的非特异性吸附,相比于其他疏水填料孔径更大,更适用于有较大分子量的生物类样品分离和纯化。

73.需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。