1.本发明涉及橡胶领域,具体涉及一种用于浅色轮胎胎侧的橡胶组合物及其应用、一种制备硫化橡胶的方法以及由该方法制备得到的硫化橡胶和该硫化橡胶在轮胎胎侧中的应用。

背景技术:

2.近年来,为了适应汽车轮胎安全、环保、绿色的发展趋势,白炭黑这样的非石油资源因其能降低轮胎滚动阻力、节约汽车燃料消耗等特点,在轮胎领域越来越受到重视。

3.但由于白炭黑较强的表面极性,使其在橡胶基体中的分散变得异常困难,因而应用受到了一定的限制。白炭黑由于其高极性,表面易吸附氧化锌,在硫化过程中,易形成硅络合锌,该物质不能激活促进剂,因此,氧化锌的活化作用被降低,导致硫化滞后,影响生产中的硫化效率。

4.cn104530501a公开了一种用于彩色轮胎胎侧耐变色性的橡胶组合物,具有鲜艳的色彩,较好的耐变色性,深色彩色胎侧轮胎在强烈光照以及湿热的环境下一年以内不会有变色现象,该配方具有更高的耐撕裂性能,在强烈光照及湿热的恶劣使用条件下,具有极好的耐变色性。

5.cn104311918a公开了一种轿车跑气保用轮胎胎侧部位的橡胶组合物,该橡胶组合物能提高车辆行驶时的安全性能,减少或杜绝由于轮胎刺穿和爆破引起的交通事故。

6.然而,上述现有技术中公开了白炭黑通过添加硅烷偶联剂si75、si69等来提高分散性,而si75和si69等均是含硫化合物,在高温混炼过程中,对工艺控制要求较高,控制不当其有可能引起焦烧,进而会影响到复合材料的整体性能。并且si75等在加工过程中容易产生乙醇,乙醇的存在将会对轮胎的安全性带来隐患。

7.cn109384964a公开了一种用于车胎胎侧的橡胶组合物和硫化橡胶及其制备方法和应用,该发明的橡胶组合物具有高强度、低滚动阻力、良好的动态曲挠性的优点,以及由该组合物形成的硫化橡胶能够用于车胎胎侧。但是该组合物在硫化效率方面表现一般。

8.因此,上述现有技术不能完全满足含有白炭黑配方的轮胎胎侧橡胶所需要的在保证较高强度和动态曲挠性的前提下,具有良好的加工安全性和较高的硫化效率,有必要提供一种性能改进的橡胶组合物。

技术实现要素:

9.本发明的目的是在含有白炭黑配方的浅色轮胎胎侧橡胶中,解决如何在保证较高强度和动态曲挠性基本应用要求的前提下,提高加工安全性和硫化效率的问题,为此提供一种具有良好的加工安全性和较高的硫化效率的橡胶组合物以及由该组合物形成的能够用于浅色轮胎胎侧的硫化橡胶。

10.为了实现上述目的,本发明第一方面提供一种用于浅色轮胎胎侧的橡胶组合物,

该组合物中含有各自独立保存或者两者以上混合保存的以下组分:橡胶基体、橡胶改性剂、白炭黑、二氧化钛、滑石粉、活化剂、防老剂、软化剂、促进剂和硫化剂;

11.其中,所述橡胶改性剂为马来酸系单体,所述橡胶基体为顺丁橡胶和天然橡胶的混合物;所述橡胶基体中的所述天然橡胶与所述顺丁橡胶的含量重量比为6:4至4:6;

12.相对于100重量份的所述橡胶基体,所述橡胶改性剂的含量为3-8重量份,所述白炭黑的含量为40-60重量份,所述二氧化钛的含量为10-30重量份,所述滑石粉的含量为10-20重量份、所述活化剂的含量为5-10重量份,所述防老剂的含量为1-3重量份,所述软化剂的含量为5-15重量份,所述促进剂的含量为1-5重量份,所述硫化剂的含量为0.5-4重量份。

13.本发明第二方面提供一种制备硫化橡胶的方法,该方法包括:

14.(1)将含有橡胶基体和橡胶改性剂的组分a进行第一混炼,得到一段母胶;

15.(2)将所述一段母胶与含有白炭黑、二氧化钛、滑石粉、活化剂、防老剂和软化剂的组分b进行第二混炼,得到二段母胶;

16.(3)将所述二段母胶与含有促进剂和硫化剂的组分c进行第三混炼,得到终炼胶;

17.(4)将所述终炼胶进行硫化;

18.其中,所述橡胶改性剂为马来酸系单体,所述橡胶基体为顺丁橡胶和天然橡胶的混合物;所述橡胶基体中的所述天然橡胶与所述顺丁橡胶的用量重量比为6:4至4:6;

19.相对于100重量份的所述橡胶基体,所述橡胶改性剂的用量为3-8重量份,所述白炭黑的用量为40-60重量份,所述二氧化钛的用量为10-30重量份,所述滑石粉的用量为10-20重量份,所述活化剂的用量为5-10重量份,所述防老剂的用量为1-3重量份,所述软化剂的用量为5-15重量份,所述促进剂的用量为1-5重量份,所述硫化剂的用量为0.5-4重量份。

20.本发明第三方面提供上述第二方面所述的方法制备得到的硫化橡胶。

21.本发明第四方面提供上述第三方面所述的硫化橡胶在轮胎胎侧中的应用。

22.本发明第五方面提供上述第一方面所述的组合物在轮胎胎侧中的应用。

23.与现存硫化橡胶技术相比,本发明提供的硫化橡胶至少具有如下优势:

24.本发明的加工工艺中,能够更好地发挥橡胶改性剂在橡胶基体与白炭黑中的桥梁作用,有利于白炭黑在橡胶基体中的分散,能够提高橡胶组合物的加工安全性和硫化效率,同时获得的硫化橡胶具有较高的强度和良好的动态曲挠性。

25.本发明的其它特征和优点将通过随后的具体实施方式部分予以详细说明。

具体实施方式

26.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

27.如前所述,本发明的第一方面提供了一种用于浅色轮胎胎侧的橡胶组合物,该组合物中含有各自独立保存或者两者以上混合保存的以下组分:橡胶基体、橡胶改性剂、白炭黑、二氧化钛、滑石粉、活化剂、防老剂、软化剂、促进剂和硫化剂;

28.其中,所述橡胶改性剂为马来酸系单体,所述橡胶基体为顺丁橡胶和天然橡胶的混合物;所述橡胶基体中的所述天然橡胶与所述顺丁橡胶的含量重量比为6:4至4:6;

29.相对于100重量份的所述橡胶基体,所述橡胶改性剂的含量为3-8重量份,所述白炭黑的含量为40-60重量份,所述二氧化钛的含量为10-30重量份,所述滑石粉的含量为10-20重量份、所述活化剂的含量为5-10重量份,所述防老剂的含量为1-3重量份,所述软化剂的含量为5-15重量份,所述促进剂的含量为1-5重量份,所述硫化剂的含量为0.5-4重量份。

30.优选地,所述马来酸系单体选自马来酸、马来酸酐和马来酸二烷基酯中的至少一种。

31.优选地,所述马来酸二烷基酯中的两个烷基相同或不同,各自独立地选自c

1-6

的烷基;优选各自独立地选自甲基、乙基、正丙基和异丙基。

32.优选地,所述马来酸二烷基酯选自马来酸二乙酯、马来酸二异丙酯中的至少一种。

33.发明人发现,本发明中的马来酸系单体能够使得橡胶基体改性,在橡胶基体与白炭黑中起到桥梁作用,有利于白炭黑在橡胶基体中的分散,从而能够提高本发明的橡胶组合物的加工安全性和硫化效率,同时制得的硫化橡胶具有较高的强度和良好的动态曲挠性。

34.优选地,所述天然橡胶为smr-20。

35.优选地,所述顺丁橡胶中的顺式含量为90-99重量%。

36.优选地,所述白炭黑的氮吸附比表面积为10-200m2/g。

37.本发明中,优选情况下,所述白炭黑为二氧化硅。示例性地,所述白炭黑可以为由法国罗地亚公司提供的牌号为115gr或165gr的白炭黑。

38.优选地,所述二氧化钛由钛白粉提供,平均粒径为0.2-0.4μm。更优选地,所述钛白粉中的二氧化钛含量大于98重量%。

39.优选地,所述滑石粉的平均粒径为4-7μm;更优选地,所述滑石粉的平均粒径为5-6μm。

40.优选地,所述活化剂为金属氧化物与脂肪酸的混合物和/或脂肪酸金属皂盐。

41.本发明中,所述金属氧化物优选为氧化锌和/或氧化镁;所述脂肪酸优选为硬脂酸;所述脂肪酸金属皂盐优选为硬脂酸锌。

42.优选地,所述防老剂为胺类防老剂、喹啉类防老剂和苯并咪唑类防老剂中的至少一种。优选地,所述防老剂为胺类防老剂。更优选地,所述胺类防老剂为防老剂4020。

43.优选地,所述软化剂为芳烃油、石蜡油、环烷油、石油树脂和聚乙二醇中的至少一种。更优选地,所述芳烃油为芳烃油tdae v500。

44.优选地,所述促进剂为次磺酰胺类促进剂、噻唑类促进剂、秋兰姆类促进剂和胍类促进剂中的至少一种。优选地,所述促进剂为次磺酰胺类促进剂、秋兰姆类促进剂和胍类促进剂中的至少一种。更优选地,所述促进剂为n-叔丁基-2-苯并噻唑次磺酰胺(tbbs)、二硫化四甲基秋兰姆(tmtd)和二苯胍(促进剂d)中的至少一种。

45.优选地,所述硫化剂为硫磺给予体。本发明中,所述硫磺给予体是指能够提供硫磺的物质。所述硫磺包括不溶性硫磺、可溶性硫磺和充油硫磺中的至少一种。

46.更优选地,所述硫化剂为普通硫磺s或充油不溶性硫磺is。

47.本发明中,所述活化剂、所述防老剂、所述软化剂、所述促进剂和所述硫化剂可以为上述各种种类,但是,为了获得更好的加工安全性能和硫化性能,优选所述活化剂为氧化锌和硬脂酸,优选所述防老剂为防老剂4020,优选所述软化剂为tdae,优选所述促进剂为

tbbs、tmtd和促进剂d中的至少一种,优选所述硫化剂为硫磺。

48.如前所述,本发明的第二方面提供了一种制备硫化橡胶的方法,该方法包括:

49.(1)将含有橡胶基体和橡胶改性剂的组分a进行第一混炼,得到一段母胶;

50.(2)将所述一段母胶与含有白炭黑、二氧化钛、滑石粉、活化剂、防老剂和软化剂的组分b进行第二混炼,得到二段母胶;

51.(3)将所述二段母胶与含有促进剂和硫化剂的组分c进行第三混炼,得到终炼胶;

52.(4)将所述终炼胶进行硫化;

53.其中,所述橡胶改性剂为马来酸系单体,所述橡胶基体为顺丁橡胶和天然橡胶的混合物;所述橡胶基体中的所述天然橡胶与所述顺丁橡胶的用量重量比为6:4至4:6;

54.相对于100重量份的所述橡胶基体,所述橡胶改性剂的用量为3-8重量份,所述白炭黑的用量为40-60重量份,所述二氧化钛的用量为10-30重量份,所述滑石粉的用量为10-20重量份,所述活化剂的用量为5-10重量份,所述防老剂的用量为1-3重量份,所述软化剂的用量为5-15重量份,所述促进剂的用量为1-5重量份,所述硫化剂的用量为0.5-4重量份。

55.本发明第二方面中所涉及的组分a、组分b及组分c一起形成本发明第一方面中所述的用于浅色轮胎胎侧的橡胶组合物,因此,本发明第二方面中所涉及的各种物质均与本发明第一方面中的相同物质具有对应相同的性质,为了避免重复,本发明在第二方面中对物质的某些特征(例如物质的可选种类等)不再重复叙述,本领域技术人员不应理解为对本发明第二方面的限制。

56.本发明采用将含有橡胶基体和橡胶改性剂的组分a先进行第一混炼,得到一段母胶,然后再进行本发明后续的工艺步骤,由此得到的硫化橡胶的强度和滚动阻力等性能更加优异。

57.优选地,所述第一混炼的条件包括:温度为60-120℃,时间为1-10min;更优选地,所述第一混炼的条件包括:温度为80-100℃,时间为2-8min。

58.优选地,所述第二混炼的条件包括:温度为90-180℃,时间为2-10min;更优选地,所述第二混炼的条件包括:温度为110-160℃,时间为3-6min。

59.优选地,所述第三混炼的条件包括:温度为不超过120℃,时间为5-7min。

60.优选地,所述硫化的条件包括:温度为150-170℃,压力为10-20mpa,时间为20-40min。

61.为了具体地说明本发明制备硫化橡胶的方法,以下提供一种更优选的具体实施方式来进行说明:

62.(1)将橡胶基体置于密炼机内进行塑炼,转速为50-120rpm,初始混炼温度为70-90℃,生胶塑炼时间为0.1-1min;然后将橡胶改性剂引入上述密炼机中进行第一混炼,得到一段母胶;

63.(2)将所述一段母胶与含有白炭黑、二氧化钛、滑石粉、活化剂、防老剂和软化剂的组分b引入密炼机内进行第二混炼,出料并停放3-5h,得到二段母胶;

64.(3)将所述二段母胶置于密炼机内进行塑炼,转速为50-100rpm,初始混炼温度为25-50℃,塑炼时间为0.5-1.5min;然后将促进剂和硫化剂引入上述密炼机中进行第三混炼,得到终炼胶;

65.(4)将所述终炼胶引入平板硫化机内进行硫化;

66.其中,所述橡胶改性剂为马来酸系单体,所述橡胶基体为顺丁橡胶和天然橡胶的混合物;所述橡胶基体中的所述天然橡胶与所述顺丁橡胶的用量重量比为6:4至4:6;

67.相对于100重量份的所述橡胶基体,所述橡胶改性剂的用量为3-8重量份,所述白炭黑的用量为40-60重量份,所述二氧化钛的用量为10-30重量份,所述滑石粉的用量为10-20重量份,所述活化剂的用量为5-10重量份,所述防老剂的用量为1-3重量份,所述软化剂的用量为5-15重量份,所述促进剂的用量为1-5重量份,所述硫化剂的用量为0.5-4重量份。

68.发明人发现,采用该优选的实施方式制备得到的硫化橡胶的加工安全性和硫化效率更好,硫化橡胶的力学性能更优,具有更高的强度和更好的动态曲挠性。

69.在本发明中,所述塑炼时间和所述混炼时间是分别计算的。

70.如前所述,本发明的第三方面提供了由前述第二方面所述的方法制备得到的硫化橡胶。

71.如前所述,本发明的第四方面提供了前述第三方面所述的硫化橡胶在轮胎胎侧中的应用。

72.如前所述,本发明的第五方面提供了前述第一方面所述的组合物在轮胎胎侧中的应用。

73.以下将通过实例对本发明进行详细描述。

74.以下实例中,在没有特别说明的情况下,涉及到的实验仪器和原料均为市售品。

75.实验仪器

76.密炼机:br1600,美国法雷尔公司。

77.平板硫化机:xlb-d400*400*2,上海第一橡胶机械厂。

78.橡胶无转子硫化仪:gt-m2000a,中国台湾高铁公司。

79.万能拉力机:ag-20kng,日本岛津公司。

80.橡胶曲挠试验机:gt-7011-glh,中国台湾高铁公司。

81.原料

82.天然橡胶:smr-20,青岛赛瑞特国际物流有限公司。

83.顺丁橡胶:br9000(以下称为顺丁橡胶i),顺式含量为97.8重量%,燕山石化;015h(以下称为顺丁橡胶ii),顺式含量为92重量%,道达尔公司。

84.白炭黑:165gr,氮吸附比表面积为170m2/g,法国罗地亚公司。

85.二氧化钛:钛白粉,平均粒径为0.2-0.4μm,二氧化钛含量为98重量%,中太化工有限公司。

86.高岭土:6250目,江西建园科技有限公司。

87.滑石粉:平均粒径为5μm,济南宇邦化学有限公司。

88.活化剂:氧化锌、硬脂酸,潍坊恒丰化工有限公司。

89.防老剂:n-(1,3-二甲基丁基)-n

′-

苯基对苯二胺(防老剂4020),江苏圣奥化学科技有限公司。

90.软化剂:环保芳烃油tdae v500(tdae),新达洋(宁波)有限公司。

91.促进剂:n-叔丁基-2-苯并噻唑次磺酰胺(tbbs)、二苯胍(促进剂d)、二硫化四甲基秋兰姆(tmtd),上海永研化工科技有限公司。

92.硫化剂:硫磺,潍坊中恒化工有限公司。

93.si69:分析纯,旭昕化工有限公司。

94.橡胶改性剂:

95.马来酸酐:杭州杰西卡化工有限公司。

96.马来酸二乙酯:济南子安化工有限公司。

97.马来酸:百灵威科技有限公司。

98.马来酸二异丙酯:陕西宝鸡宝玉化工有限公司。

99.以下实例中,在没有特别说明的情况下,压力均为表压压力。

100.以下实例中的组分用量均为重量份,每重量份代表1g。

101.以下实例中,涉及到的性能的测试方法如下:

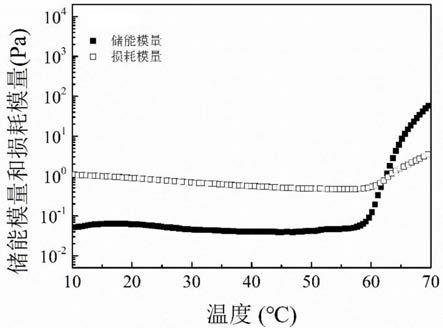

102.1、硫化特性测试

103.测试条件:硫化温度160℃,振动角度

±

0.5

°

,振动频率1.66hz,气压0.46mpa,样品体积5cm3。

104.2、拉伸强度测试

105.按照gb/t1040-92中的方法进行测试,拉伸速率为500mm/min,测试温度为20℃。

106.样品的有效部分长度为25mm,宽度为6mm。对每组样品进行5次平行实验,结果取平均值。

107.3、橡胶曲挠测试

108.按照gb/t 1688-2008中的方法进行测试,循环频率1hz,实验应变伸长率50%。

109.实施例1

110.按照如下制备方法和表1所示用量制备硫化橡胶。其中所述制备方法为:

111.(1)将天然橡胶、顺丁橡胶置于密炼机内进行塑炼,转速为80rpm,初始混炼温度为80℃,生胶塑炼时间为0.5min;然后将橡胶改性剂引入上述密炼机中进行第一混炼,混炼温度为80℃,混炼时间为8min,得到一段母胶;

112.(2)将所述一段母胶与白炭黑、二氧化钛、滑石粉、tdae、氧化锌、硬脂酸、防老剂4020引入密炼机内进行第二混炼,排胶温度为110℃,混炼时间为6min,出料并停放4h,得到二段母胶;

113.(3)将所述二段母胶置于密炼机内进行塑炼,转速为80rpm,初始混炼温度为40℃,塑炼时间为1min;然后将促进剂和硫化剂引入上述密炼机中进行第三混炼,混炼温度为105℃,混炼时间为7min,出料得到终炼胶;

114.(4)将所述终炼胶引入平板硫化机内进行硫化,硫化温度为150℃,硫化压力为20mpa,硫化时间为40min,制得硫化橡胶样品s1。

115.橡胶组合物的组成成分以及实施例1的具体操作信息列于表1中。其余实施例与对比例采用与实施例1相似的工艺进行,具体情况列于表1中。

116.将硫化橡胶进行测试评价,结果如表2中所示。

117.表1

[0118][0119][0120]

表1(续表)

[0121][0122][0123]

表2

[0124] 实施例1实施例2实施例3实施例4实施例5实施例6对比例1对比例2焦烧时间/min1.791.801.851.761.521.391.100.54硫化时间/min15.215.415.415.816.216.520.123.4扯断强度/mpa12.512.813.012.311.911.010.26.2

疲劳寿命/次254002539825421253972456123459148759001

[0125]

表2(续表)

[0126] 对比例3对比例4对比例5对比例6对比例7对比例8焦烧时间/min1.201.001.101.011.201.18硫化时间/min22.117.422.720.724.521.9扯断强度/mpa10.115.010.310.79.810.4疲劳寿命/次194501223011239124781326514598

[0127]

从以上结果可以看出,本发明提供的加工工艺能够使橡胶组合物中的各组分在橡胶基体中具有更好的分散性,混炼胶的加工安全性和硫化效率得到进一步提高,同时获得的硫化橡胶具有较高的强度和良好的动态曲挠性。

[0128]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。