1.本发明属于铁路工程领域,具体涉及一种辙叉上三种材料焊接处焊缝的超声 波探伤方法。

背景技术:

2.本公司在之前公开的技术方案中使用高强耐磨钢板nm400和低合金钢 q345钢板焊接在一起,然后再和槽形钢轨进行异形焊接的焊接技术制造相应辙 叉结构。高强耐磨钢板的使用保证了道岔与轨道线路同寿命。然而这种焊接结构 因为涉及三种材料的异型焊接,因此在焊接过程中容易产生焊接缺陷,对于一些 焊接缺陷比较严重的情况会严重影响该种辙叉结构的可靠性和安全性,近几年在 现场使用当中偶有焊接断裂的问题出现,给道岔现场使用造成极大隐患,同时道 岔使用现场也无法对焊接接头进行及时、有效的检测控制。因此需要一种能对这 种焊接结构焊缝各处情况进行有效检测的探伤方法。在国内外铁路行业当中,铁 路钢轨的焊接已有相应的超声波探伤检测标准,但在城市轨道交通中,对于有轨 电车道岔使用三种材料、进行异形焊接的超声波探伤检测的技术还是空白,而因 为槽型轨结构与常规工字型钢轨不同,且本方案设计的焊接结构包括三种不同的 材料,因此目前的检测工艺无法适用于本方案中的特殊辙叉结构。

技术实现要素:

3.本发明的目的是提供一种辙叉上三种材料焊接处焊缝的超声波探伤方法,用 于解决现有技术中对缺少适用于三种材料焊接形成的辙叉结构的超声波探伤的 技术问题。

4.所述的一种辙叉上三种材料焊接处焊缝的超声波探伤方法,包括测距校准、 探伤灵敏度校准、探伤工艺校验、扫查和缺陷确定,在各步骤的具体操作方式中 根据采用探头种类数量不同分为单探头法、双探头法和0

°

直探头法三种探头探 伤方式,本方法使用的对比试块包括自制的cgh-1对比试块、cgh-2对比试块 和常规的ght-5对比试块;

5.其中探伤灵敏度校准包括:

6.单探头法:针对行车面的扫查,利用ght-5对比试块b区的平底孔做dac 曲线,确定扫查灵敏度,对cgh-2对比试块的上的平底孔使用小角度纵波直探 头进行二次回波扫查以确定轨头的探伤灵敏度;对cgh-2对比试块轨腰上的平 底孔使用斜探头进行扫查以确定轨腰的探伤灵敏度;对cgh-2对比试块轨底上 平底孔的二次反射波调整回波进行调整和补偿作为轨底的探伤灵敏度;

7.双探头法:使用斜探头对cgh-2对比试上轨头和轨腰进行串列式扫查,将 cgh-2对比试块上对应轨头和轨腰的平底孔反射波高进行调整和补偿后分别作 为轨头和轨腰部位的探伤灵敏度;对轨底侧面部位进行k型扫查,将cgh-2对 比试块的轨底上的平底孔反射波高调整和补偿后作为k型扫查的探伤灵敏度;

[0008]0°

直探头法:将cgh-1单探头对比试块上焊缝底部的平底孔反射波高调整 和补偿后作为0

°

直探头的探伤灵敏度,利用cgh-1单探头对比试块中槽型轨 模拟部分的平底孔做

dac曲线,确定扫查灵敏度。

[0009]

优选的,所述cgh-1对比试块包括槽型轨模拟部分和叉心块模拟部分,所 述叉心块模拟部分结构与待检测叉心块的焊接部分结构相同并包括焊接在一起 的上半部分和下半部分,所述槽型轨模拟部分的端面与所述叉心块模拟部分结构 的端面焊接相连并形成竖直的焊缝,所述槽型轨模拟部分和所述焊缝部分均设有 开口向下竖直设置的平底孔,所述平底孔沿所述槽型轨模拟部分的轨腰延伸方向 依次排列,所述槽型轨模拟部分上的平底孔的底部位置高度从最接近所述焊缝的 平底孔开始朝远离所述焊缝的方向逐渐升高。

[0010]

优选的,所述cgh-2对比试块的结构材质与待测辙叉结构中的槽型轨相同, cgh-2对比试块分为对应槽型轨上轨头、轨腰和轨底的ⅰ区、ⅱ区和ⅲ区,cgh-2 对比试块一端端面上设有若干水平设置的横向平底孔,cgh-2对比试块的轨头 工作边上设有1个平底孔,横向平底孔的延伸方向与与所述槽型轨的延伸方向一 致,上的平底孔以一定角度伸入轨头并与水平设置的平底孔垂直。

[0011]

优选的,所述横向平底孔中有若干个位于所述cgh-2对比试块的ⅱ区的中 线上,至少两个所述横向平底孔设于ⅱ区上并在所述中线的同一侧,至少两个所 述横向平底孔设于ⅲ区上并在所述中线的同一侧。

[0012]

优选的,扫查包括:

[0013]

a)用k≥2横波探头从踏面对轨头进行扫查和从轨底斜面上对轨底部位进 行扫查;

[0014]

b)用k0.8-k1横波探头从槽型轨踏面上对轨头、轨腰至轨底进行扫查;

[0015]

c)除通过dac曲线确定扫查灵敏度的情况外,在探伤灵敏度的基础上提高 4db-6db作为扫查灵敏度进行扫查;

[0016]

d)单探头扫查时,除平行于槽型轨纵向扫查外,还包括偏斜某个角度对槽 型轨进行扫查,并适当左右摆动探头,以利于发现伤损。

[0017]

优选的,在进行探伤灵敏度校准过程中,如果探测面过于粗糙,灵敏度提高 2db-6db不足以补偿耦合损失或无法确定补偿值时,则需进行打磨处理;无法打 磨或焊接部分材质不同时,则应对耦合损失和材质损失进行实际测试,利用对穿 波、直达波、底波和棱角波进行测试,并根据测试值进行补偿。

[0018]

本发明具有以下优点:本发明为了针对三种材料进行焊接,设计了专用于本 方案中辙叉结构的自制对比试块,对比试块的结构和平底孔的设置方式都是全新 的,实现了利用自制的cgh-1对比试块、cgh-2对比试块实现对该结构中轨头、 轨腰和轨底各处不同探头的探伤灵敏度校准等一系列探伤具体步骤改进,考虑到 槽型轨设有轨槽、轨唇,结构与工字轨不同,因此cgh-1对比试块中平底孔采 用数字设置,而cgh-2对比试块上也针对槽型轨的结构设置了相应横向平底孔 的位置和工作边曲面上的平底孔。使用上述自制对比试块,本方法采用包括单探 头、双探头和0

°

直探头在内多个探头的多种扫查方式实现对待测辙叉结构的超 声波探伤过程,实现对该焊接结构中缺陷的准确检测,并能可靠区分合格产品和 不合格产品。

附图说明

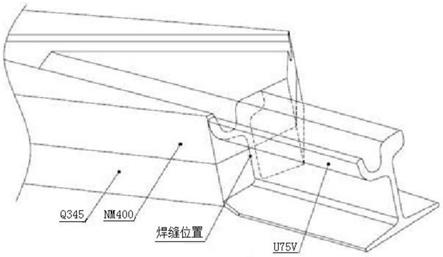

[0019]

图1为本发明一种辙叉上三种材料焊接处焊缝的超声波探伤方法中待测辙 叉结

构的结构示意图。

[0020]

图2(a)、图2(b)为本发明中cgh-1对比试块的结构示意图。

[0021]

图3(a)、图3(b)为本发明中cgh-2对比试块的结构示意图。。

[0022]

图4为本发明中ght-5对比试块的结构示意图。

[0023]

图5为ght-5对比试块上进行单探头探伤灵敏度校准的示意图。

[0024]

图6为cgh-2对比试块的ⅱ区进行双探头探伤灵敏度校准的示意图。

[0025]

图7为cgh-2对比试块的ⅰ区进行双探头探伤灵敏度校准的示意图。

[0026]

图8为cgh-2对比试块的ⅲ区的轨底侧面部位进行双探头探伤灵敏度校准 的示意图。

[0027]

图9为cgh-1对比试块进行0

°

直探头探伤灵敏度校准的示意图。

具体实施方式

[0028]

下面对照附图,通过对实施例的描述,对本发明具体实施方式作进一步详细 的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准 确和伸入的理解。

[0029]

如图1-9所示,本发明提供一种辙叉上三种材料焊接处焊缝的超声波探伤方 法,包括测距校准、探伤灵敏度校准、探伤工艺校验、扫查和缺陷确定,在各步 骤的具体操作方式中根据采用探头种类数量不同分为单探头法、双探头法和0

°ꢀ

直探头法三种探头探伤方式,本方法使用的对比试块包括自制的cgh-1对比试 块、cgh-2对比试块和常规的ght-5对比试块。具体如下。

[0030]

如图4所示,ght-5对比试块即ght-5型槽型轨焊缝超声波探伤对比试块, 包括a区、b区和c区,该对比试块为常规对比试块,具体结构和孔位不再赘 述。

[0031]

cgh-1对比试块为cgh-1槽型槽型轨焊缝单探头对比试块,结构如图2(a)、 图2(b)所示,包括槽型轨模拟部分和叉心块模拟部分。所述叉心块模拟部分 结构与待检测叉心块的焊接部分结构相同并包括焊接在一起的上半部分和下半 部分,所述槽型轨模拟部分的端面与所述叉心块模拟部分结构的端面焊接相连并 形成竖直的焊缝,所述槽型轨模拟部分和所述焊缝部分均设有开口向下竖直设置 的平底孔,所述平底孔沿所述槽型轨模拟部分的轨腰延伸方向依次排列,所述槽 型轨模拟部分上的平底孔的底部位置高度从最接近所述焊缝的平底孔开始朝远 离所述焊缝的方向逐渐升高。其中竖向的平底孔有8个,焊缝处设有1个为1# 孔,槽型轨模拟部分的6个平底孔自最接近焊缝的平底孔开始依次为2-7#孔。所 述槽型轨模拟部分为倒置的台阶结构,所述台阶结构从所述焊缝起朝远离所述焊 缝的方向依次分为三个台阶区域,且各个台阶区域的底部依次升高。叉心块模拟 部分的上下两部分的材料与叉心块的上下两部分所用材料相同,二者上半部分均 为高耐磨合金钢nm400,二者下半部分均为低合金钢q345,槽型轨模拟部分用 60r2槽型槽型轨制作而成。

[0032]

如图3(a)、图3(b)所示,cgh-2对比试块为cgh-2槽型槽型轨焊缝双 探头对比试块,其结构与待测辙叉结构中的槽型轨部分相同。cgh-2对比试块 还被分为对应槽型轨上轨头、轨腰和轨底的ⅰ区、ⅱ区和ⅲ区。ⅰ区对应轨头因 此也具有对应轨头工作边的工作边曲面,cgh-2对比试块一端端面上设有若干 水平设置的横向平底孔,cgh-2对比试块的上设有1个平底孔,横向平底孔的 延伸方向与与所述槽型轨的延伸方向一致,工作边曲面上的

平底孔以一定角度伸 入轨头并与水平设置的平底孔垂直。其中工作边曲面上的平底孔为10#孔,cgh-2 对比试块端面上的9个横向平底孔依次为1#-9#孔,其中1#-5#孔位于ⅱ区的中 线上,6#、7#孔设于ⅰ区上并在所述中线的同一侧,8#、9#孔设于ⅲ区上也在所 述中线的同一侧。且1#-5#孔的深度大于6#-9#孔的深度。cgh-2对比试块用60r2 槽型槽型轨制作。

[0033]

依据上述对比试块和相应超声波探伤器,本方法具体包括下列各步骤,各步 骤的具体操作根据探头探伤方式不同分别列出。

[0034]

一、测距校准。

[0035]

单探头法:调节仪器测距,使屏幕水平满刻度满足如下条件:a)轨腰和轨 头探测,仪器测距应不小于横波声程250mm,或轨腰部位探测不小于深度 200mm,轨头部位探测不小于深度60mm。b)轨底探测,不应小于横波声程 100mm。

[0036]

双探头法:在cgh-2对比试块上探测人工缺陷得到一参照波,利用仪器调 节按键,将该参照波调整到屏幕便于观察的位置,如刻度线的6-8格之间。

[0037]0°

直探头法:调节仪器测距,使屏幕水平满刻度满足仪器测距不小于纵波 声程200mm。

[0038]

二、探伤灵敏度校准。

[0039]

单探头法:

[0040]

轨头扫查面的确定:针对行车面的扫查,如图5所示,利用ght-5对比试 块b区1-4#φ3横孔(k≥2)做dac曲线,确定扫查灵敏度。对cgh-2对比 试块的ⅰ区的10#孔使用小角度纵波直探头进行二次回波扫查,将回波调整到满 幅度的80%,然后根据探测面情况进行适当的表面耦合补偿(一般为2db-6db), 作为轨头的探伤灵敏度。

[0041]

轨腰(轨腰及延伸区)扫查面的确定:根据cgh-2对比试块的ⅱ区2-6#号 孔,使用斜探头进行扫查;并对cgh-2对比试块的ⅱ区3#号孔反射波高调整回 波到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,将回波调整补 偿后的结果作为轨腰的探伤灵敏度。

[0042]

轨底扫查面确定:将cgh-2对比试块的ⅲ区上2个平底孔的二次反射波调 整回波到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,将回波调 整补偿后的结果作为轨底的探伤灵敏度。

[0043]

双探头法:

[0044]

轨腰部位:利用串列式扫查架进行串列式扫查,使用斜探头,将cgh-2对 比试块上2-6#号平底孔反射波高调整回波到满幅度的80%,如图6所示,然后 根据探测面情况进行适当表面耦合补偿(一般为2db-6db),将回波调整补偿后 的结果作为轨腰部位的探伤灵敏度。

[0045]

轨头部位:利用串列式扫查架进行串列式扫查,如使用斜探头,将cgh-2 对比试块上7#、8#平底孔反射波高调整回波到满幅度的80%,如图7所示,然 后根据探测面情况进行适当表面耦合补偿(一般为2db-6db),将回波调整补偿 后的结果作为轨腰部位的探伤灵敏度。

[0046]

轨底侧面部位:进行k型扫查,将cgh-2双探头对比试块上8#平底孔反射 波高调整到满幅度的80%,如图8所示,然后根据探测面情况进行适当的表面耦 合补偿(一般为2db-6db),将回波调整补偿后的结果作为轨底部位的k型扫 查的探伤灵敏度。

[0047]0°

直探头法:

[0048]

将cgh-1单探头对比试块上焊缝底部φ3平底孔(即该试块的1#孔)反射 波高调整到满幅度的80%,如图9所示,然后根据探测面情况进行适当的表面耦 合补偿(一般为2db-6db),将回波调整补偿后的结果作为0

°

直探头的探伤灵 敏度。利用cgh-1单探头对比试块上其余2-7#φ3平底孔(k≥2)做dac曲 线,确定扫查灵敏度。

[0049]

上述操作方法中如果探测面过于粗糙,灵敏度提高2db-6db不足以补偿耦 合损失或无法确定补偿值时,则需进行打磨处理。无法打磨或钢材材质不同时, 则应对耦合损失和材质损失进行实际测试(可利用对穿波、直达波、底波和棱角 波等测试),并根据测试值进行补偿。

[0050]

三、探伤工艺校验。

[0051]

探伤灵敏度校准后,应在试块上进行工艺校验,以使探伤操作或探伤工艺满 足探伤要求。对于单探头法,用反射法应能探出相应对比试块上各部位最远声程 处的人工缺陷,且信噪比不低于10db。对于双探头法,应能测出ch-2双探头 对比试块上各人工平底孔缺陷,且信噪比不低于10db。

[0052]

四、扫查。

[0053]

对待测的辙叉结构进行扫查时,根据探伤灵敏度校准过程中所用探头及对应 区域采用的扫查方式对相应的焊缝、轨头、轨腰和轨底等部位进行扫查。

[0054]

a)宜用k≥2横波探头从踏面对轨头进行扫查和从轨底斜面上对轨底部位 进行扫查。

[0055]

b)宜用k0.8-k1横波探头从槽型轨踏面上对轨头、轨腰至轨底进行扫查。

[0056]

c)除通过dac曲线确定扫查灵敏度的情况外,在探伤灵敏度的基础上提高 4db-6db作为扫查灵敏度进行扫查。

[0057]

d)单探头扫查时,除平行于槽型轨纵向扫查外,也可偏斜某个角度进行扫 查,并适当左右摆动探头,以利于发现伤损。

[0058]

五、缺陷确定。

[0059]

1、缺陷位置的确定:

[0060]

单探头法:从仪器上读出声程ω或深度h,然后按下述关系确定缺陷的位置。

[0061]

h=ωcosβ

[0062]

l=ωsinβ=h

·

tanβ=kh

[0063]

式中:

[0064]

h-缺陷的埋藏深度,单位为毫米(mm);

[0065]

l-水平距离,单位为毫米(mm);

[0066]

ω-声程,单位为毫米(mm);

[0067]

β-探头折射角度,单位为度(

°

);

[0068]

k-探头k值,k=tanβ。

[0069]

双探头法:测量探头距离被探测部位(多数情况下为焊缝中心)的距离l, 串列扫查时测量靠近焊缝的探头距离被探部位的距离l,则缺陷在该探头侧的埋 藏深度h为h=l/k

[0070]

2、缺陷大小的确定——包括点状缺陷当量直径的确定、面状缺陷当量直径 的判

定和相对3db延伸度的测定。

[0071]

点状缺陷当量直径的确定:采用距离波幅曲线法,发现缺陷后,将仪器状态 从扫查灵敏度降至探伤灵敏度,同时测量缺陷波与探伤灵敏度下基准波高的db 差值δ,然后根据相对应的距离波幅曲线判定缺陷的当量大小。

[0072]

当缺陷的声程大于3倍探头近场长度时,可以用计算法判定缺陷的当量直 径。

[0073]

对于平底孔有:

[0074]df

=da·af

/(aa)

×

10

δ/40

[0075]df

=da·

(af/(aa))3

×

10

δ/10

[0076]

其中,df-缺陷的当量直径,单位为毫米(mm);

[0077]af

─

缺陷的声程,单位为毫米(mm);

[0078]

da-校正探伤灵敏度所用人工缺陷的直径,单位为毫米(mm);

[0079]aa

-校正探伤灵敏度所用人工缺陷的声程,单位为毫米(mm);

[0080]

δ-缺陷比探伤灵敏度下基准波高高出db值。

[0081]

面状缺陷当量直径的判定:用缺陷波与cgh-2对比试块上跟缺陷位置最靠 近的平底孔波的幅度差值来评定面状缺陷的大小,并用φ3

±

δdb来表示。

[0082]

相对3db延伸度的测定:发现具有一定延伸度的缺陷时,用相对3db法测 量缺陷的延伸度。

[0083]

3、确定不合格情况。

[0084]

合格产品的焊缝中不允许存在如下缺陷:

[0085]

a)双探头法:缺陷当量≥φ3mm平底孔当量。

[0086]

b)横波单探头探伤:缺陷当量≥φ3mm横孔孔当量。

[0087]

c)0

°

探头探伤:缺陷当量≥φ3mm平底孔当量。

[0088]

d)焊缝中存在平面状缺陷。

[0089]

e)缺陷当量比a)、b)、c)规定的缺陷阈值低3db或以内,但延伸长度大于 6mm(用相对3db法测量缺陷的延伸度)。

[0090]

上述不合格情况中对缺陷横向或水平方向延伸度测定如下。

[0091]

将缺陷最高反射波调至满幅度的80%,然后增益3db,沿钢轨横向即左右方 向移动探头,直至缺陷波幅再降至80%,测量探头横向移动的距离m1,同时测 量探头在同样声程处的点状缺陷(可以是对比试块上与缺陷声程最接近的人工缺 陷)上的3db声场范围内的横向移动距离n1,则缺陷的横向延伸度l1可根据下 式进行近似计算:

[0092]

l1=m1-n1。

[0093]

上述不合格情况中对垂直方向延伸度测定如下。

[0094]

将缺陷最高反射波调至满幅度的80%,然后增益3db,沿钢轨纵向即前后方 向移动探头,直至缺陷波幅再降至80%,测量探头前后移动的距离m2,同时测 量探头在同样声程处的点状缺陷(可以是对比试块上与缺陷声程最接近的人工缺 陷)上的3db声场范围内的横向移动距离n2,则缺陷的垂直方向延伸度l2可根 据下式进行近似计算:

[0095]

l2=(m2-n2)/tanβ

[0096]

式中:β-所用探头的折射角,单位为度(

°

)。

[0097]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述 方

式的限制,只要采用了本发明的发明构思和技术方案进行的各种非实质性的改 进,或未经改进将本发明构思和技术方案直接应用于其它场合的,均在本发明保 护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。