一种3d打印透明电加热电极的制备方法和应用

技术领域

1.本发明属于功能材料及制造技术领域,具体涉及一种3d打印透明电加热电极的制备方法和应用。

背景技术:

2.近年来,透明电加热电极的研发受到了广泛关注,极大刺激了透明电加热电极在全球市场的应用和发展,一方面,科研工作者专注于导电材料的选择,目前已开发出诸多可替代陶瓷基透明电极ito的新型材料如石墨烯、碳纳米管、金属纳米线及纳米颗粒等;另一方面则专注于制备工艺,探索出了磁控溅射、蒸发镀膜、旋涂法等多种镀膜工艺以及通过丝网印刷、喷墨打印、电喷印、激光直写等技术构筑具有不同微纳结构的材料,不断设计及开发新的结构形貌。上述两方面无论是材料还是制备工艺的选择目的均在于实现高电导率、高透过率、高稳定性及可多功能化应用的透明电极。然而,目前用于制备和生产透明电加热电极的材料和技术相对有限,如何协调表面电阻与透光率的关系、制备性能更加优异的电加热透明电极并且实现大规模生产,都是这个领域的巨大机遇和挑战。

3.迄今,在透明电极领域,电极材料大部分基于导电氧化物、碳纳米材料、金属纳米颗粒及导电聚合物材料。王等人报道通过喷丝纺制这一种低成本、工业级生产规模和高安全性的生产方法制备出独立式ito纳米纤维透明电极(acs applied materials&interfaces,2016,8,32661),但是ito中in成本过高,并且缺乏柔性都是制约其在下一代柔性光电器件中应用的主要障碍。teymouri等(mrs communications,2019,9,1292)研发了一种单壁碳纳米管(swcnt)薄膜的电极阵列,将swcnt直接喷涂在柔性透明聚合物衬底表面制备电极,制备的电极阵列方阻为269.9ω/sq,透过率为72.8%,以swcnt为代表的碳纳米材料难以兼顾高透明率及高表面电阻的关系。2019年在《先进材料》(adv.mater.2019,31,1902479)上报道,采用电场驱动喷射沉积维纳3d打印技术,巧妙复合新发展的uv辅助微转印工艺在玻璃基底上实现了高综合性能金属网格的制造,实现了玻璃的快速加热。该方法需要高温的烧结过程耗能高不利于工业化的实现,并且不适用于柔性基底。magatte等(acs appl.mater.interfaces 2017,9,27250)通过旋涂工艺将pedot:pss与硫酸等的混合液在基底上成膜来制备透明电加热电极,但同样难以兼顾高透明率及高表面电阻的关系,难以满足某些应用领域(如汽车、飞机、船舶及重要军事设备挡风玻璃的除霜、除雾及抗冰性能要求较高)。综上所述,要同时实现高透明率及高表面电阻、操作简便快捷的大规模工业制备还存在诸多困难。

4.对于上述问题,采用商业化导电高分子材料pedot:pss,结合近年来新兴的3d打印技术,理论上可以制备具有高电导率及高透过率的电加热电极,这将有利于提高电加热电极的综合性能。但是目前3d打印技术适用材料有限,对于材料的流变特性以及固化效果有一定要求,商业化的pedot:pss固含量很低,很难通过3d打印技术加工出精确微结构。赵等(nat.commun.2020,11,1604)首次实现了导电聚合物pedot:pss的3d打印,整个制备流程如下:将pedot:pss冷冻干燥后得到固体,将该固体分散在水和dmso的混合溶剂中,然后进行

研磨得到可3d打印的墨水,经过3d打印的结构在60℃条件下加热24h后,需要进一步在130℃条件下退火三次,每次30min,尽管实现了导电聚合物pedot:pss的3d打印,但是制备打印后处理整个操作流程复杂,由于墨水中存在大颗粒pedot:pss团聚体导致打印精度较低(≥30μm),由于3d打印墨水固含量较低(≤9wt%)所以仅能够打印出2.5维结构,真正三维结构例如跳线、柱状结构无法实现。

5.基于这些问题,本发明提出了3d打印透明电加热电极的制备方法,透明加热电极一方面要求电极具有高的透过率,这就要求3d打印的丝直径足够小,必须满足打印墨水高度均一,避免针头的堵塞,将低浓度商业化的pedot:pss分散液通过加热搅拌或旋转蒸发浓缩成高浓度,可形成3d可打印的墨水,浓缩过程中无pedot:pss团聚体的产生,所制备的墨水均一、固含量高,从而能够加工高精度的三维结构如条线、柱状结构。另一方面打印电极应具有低表面电阻,通过溶剂浸渍后处理过程诱导相分离形成富pedot导电网络结构,极大程度降低电极的表面电阻,实现高电导率及高透过率二者的兼容。由于制备过程简单,打印要求易于实现,所制备的透明加热电极具有低表面电阻和高透过率,适合大批量、规模化生产以及具备广泛的商业应用前景。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种3d打印透明电加热电极的制备方法和应用,采取如下技术方案:

7.(1)将导电聚合物pedot:pss分散液(牌号为clevious ph1000、clevious ph500、clevious p中的一种,一般固含量低于3%)在温度为40-90℃下,优选60℃,经过加热搅拌或旋转蒸发浓缩至质量分数为5-15wt%的3d打印墨水,加热温度小于40℃时,整个浓缩过程耗时,制备流程延长;温度高于90℃,浓缩过程容易产生团聚体,从而影响打印精度,所制备的墨水直接从商业化pedot:pss浓缩而成,制备的墨水均一,无团聚体形成,从而实现高精度的3d打印,另一方面,高墨水固含量可实现真正三维结构如跳线、柱状结构的加工。

8.(2)经浓缩后的打印墨水可进行3d打印,打印参数可调节,其中挤出压力为0.1-2mpa,挤出针头直径范围5-50μm,打印速度范围0.1-3mm/s,打印网格间距0.1-2mm,打印基底可为刚性基底如玻璃、有机玻璃或柔性基底如pet等。电加热电极的表面电阻和透光率可通过不同的3d打印层数控制,视具体应用场景而定,并且加热所能达到的最高温度与施加电场电压有关。

9.(3)3d打印的结构浸入溶剂中1min以上后处理进一步降低电极表面电阻,浸渍时间优选1-60min,浸渍时间≤1min时,相分离结构不完全,影响电导率,溶剂可为5-50wt%的酸溶液如稀硫酸、稀硝酸或稀盐酸等、高介电常数的有机溶剂如dmso、dmf、nmp、甲醇、乙醇、乙二醇等。这些溶剂可以诱导pedot:pss形成相分离结构,使导电组分pedot形成具有良好导电通路的相结构,此外这些溶剂还可以将部分绝缘成分pss抽提出来,进一步提高pedot:pss的电导率。

10.本发明中,所述3d打印电极墨水可以为商业化的pedot:pss例如clevious ph1000、clevious ph500、clevious p,经过浓缩后可进行3d打印。

11.本发明中由于打印精度高从而使得电极具有高透过率,溶剂后处理使得pedot:pss发生相分离从而具有低表面电阻。

12.本发明打印的透明电加热电极层数可以叠加,层数越多,透过率降低,电导率增加,通过调整电极层数应用于不同透过率和电导率要求的场景,包括汽车工业、新型电子器件和航空航天等领域。

13.本发明操作方便,生产周期短,生产成本较低,易于批量化生产;而且普适性强,其中的透明加热材料的制备方法简单、性能优异,其中的基底可以在刚性基底如玻璃、有机玻璃及柔性基底pet中任意选择,它们所共同构筑的透明电加热电极具有广阔的工业化应用前景。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

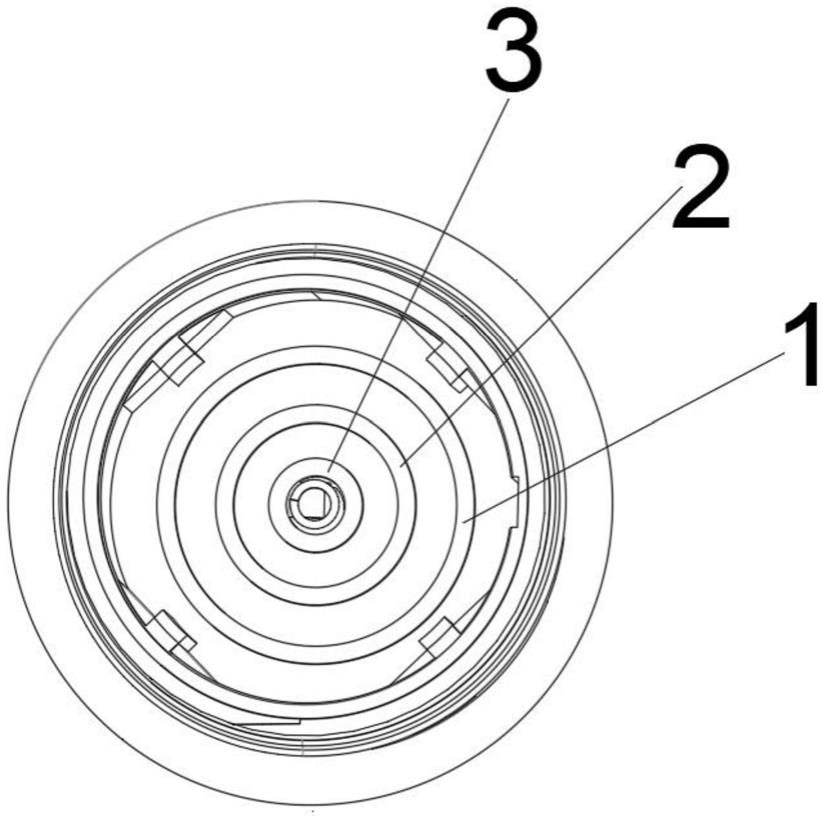

15.图1是3d打印的pedot:pss网格、跳线、柱状结构;

16.图2是乙醇浸渍前后的afm相图;

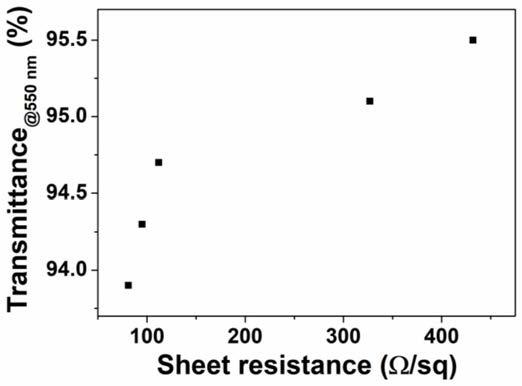

17.图3是不同层数(2,5,10,15,30层)电加热电极的表面电阻和透过率的关系图;

18.图4是乙醇处理后30层电加热电极在不同电压下的温度图。

19.图5是未经溶剂处理与不同溶剂处理10min后的电导率变化图

20.具体的实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.实施例1

23.选取商业化牌号为ph1000的pedot:pss分散液在40℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

24.实施例2

25.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

26.实施例3

27.选取商业化牌号为ph1000的pedot:pss分散液在90℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

28.实施例4

29.选取商业化牌号为ph1000的pedot:pss分散液在60℃旋转蒸发条件下进行浓缩形成可3d打印的墨水,浓缩至10.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

30.实施例5

31.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至15.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

32.实施例6

33.选取商业化牌号为ph500的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入稀硫酸中保持5min后取出晾干。

34.实施例7

35.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为10μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为10μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

36.实施例8

37.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为pet,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入乙醇中保持5min后取出晾干。

38.实施例9

39.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入nmp中保持5min后取出晾干。

40.实施例10

41.选取商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,将打印的网格结构浸入甲醇中保持5min后取出晾干。

42.实施例11

43.选取自合成的商业化牌号为ph1000的pedot:pss分散液在60℃加热搅拌条件下进行浓缩形成可3d打印的墨水,浓缩至5.0wt%,之后进行3d墨水直写,打印基底为玻璃基底,打印具体参数为挤出压力0.5mpa,挤出针头直径为20μm,打印速度为1mm/s。打印的网格中丝与丝之间的间距为2mm,丝直径为20μm,打印的网格结构未做溶剂浸渍处理。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。