1.本发明涉及动力电池的技术领域,尤其是涉及一种动力电池包和新能源车。

背景技术:

2.目前,软包电池是液态软液态锂离子电池套上一层聚合物外壳,与其他电池最大的不同就是采用铝塑膜作为电池的电芯封装材料,对于软包电池来说,软包电池在结构上,因其自身的安全性能好、重量轻、容量大、内阻小、设计灵活等优点开始逐渐展现其优势、地位凸显。

3.一般来说,动力电池包包括包体和若干个模组,即若干个电芯先组成模组,然后将模组安装到包体形成电池包,考虑到内阻及过流的因素,单体电池的尺寸不会设计的太大,当将单体电池组成电池模组,在将电池模组放置于包体时,由于单体电池的尺寸较小,长度较短,电池模组与电池模组之间往往需要设置结构件以更好地支撑电池模组,再加上各个电池模组之间连接用的连接件,电气件、线束等结构件,无疑会增加电池包的重量。

技术实现要素:

4.本发明的其中一个目的是:提供一种动力电池包,以解决现有技术中存在的结构复杂、制作成本高、重量大的技术问题。

5.为实现上述目的,本发明提供了如下技术方案:一种动力电池包,包括箱本体和多个电芯单体,箱本体具有供电芯单体的极耳伸出的贯穿槽,箱本体上设有分别与各电芯单体上伸出箱本体的极耳电连接的汇流排;箱本体包括下箱体和上盖,下箱体具有凹腔,上盖盖合于下箱体并闭合凹腔的开口,其中,多个电芯单体放置在下箱体的凹腔中,并在电芯单体的厚度方向上呈并排且间隔地设置,下箱体的凹腔内设有能够与电芯单体相抵并在电芯单体的厚度方向上对电芯单体支撑的支撑结构。

6.本发明的技术方案具有以下优点:该动力电池包,箱本体具有贯穿槽,箱本体包括下箱体和上盖,下箱体具有凹腔,多个电芯单体放置在下箱体的凹腔中,并在电芯单体的厚度方向上呈并排且间隔地设置,各电芯单体的极耳伸出箱本体通过汇流排电连接,下箱体的凹腔设有能够与电芯单体相抵并在电芯单体的厚度方向上对电芯单体支撑的支撑结构,这样,通过支撑结构对电芯单体的支撑,将电芯单体保持在下箱体的凹腔中,盖合上上盖后,通过汇流排串并联各电芯单体的极耳,形成动力电池包,这样,采用将电芯单体直接装入箱本体以形成动力电池包,减少了电器件、线束的使用,不仅缩短了工序流程,节省了材料,还提高了箱体利用率,箱本体内部更简洁齐整,重量更轻。

7.在一个实施例中,支撑结构包括多个隔板,多个隔板并排且间隔地设于凹腔中,每个隔板的两端分别与下箱体的凹腔内壁相连,并将凹腔分成放置单个电芯单体的多个容纳腔,这样,多个隔板将凹腔分成多个容纳腔,电芯单体竖直地放入下箱体的对应的容纳腔中,隔板对电芯单体进行保持和支撑,并将多个电芯单体分隔开,避免各电芯单体之间相互接触触碰而磨损。

8.在一个实施例中,隔板为平板;或者,隔板包括上部和与上部连接的下部,下部呈平板状,上部呈波浪状或锯齿状。这样,当隔板制作成平板状,便于成型;在隔板的上部制成波浪状或锯齿状时,可在电芯单体膨胀时,提供供其膨胀的形变空间

9.在一个实施例中,每个隔板内均设有冷却液流道,这样,通过在隔板内设有冷却液流道,通过冷却液在该冷却液流道内的流动,与电芯单体接触并换热,从而实现电芯单体表面快速散热。

10.在一个实施例中,隔板为铝板、泡沫铝板、聚氯乙烯板或碳纤维板,这样,在同体积尺寸下,箱本体的重量更轻,从而可提高动力电池包的能量密度。

11.在一个实施例中,下箱体包括底板和连接在底板上并与底板围合形成凹腔的多个围合板,多个围合板分为彼此相对的两个端板和与两个端板分别相连的两个侧板,电芯单体的厚度方向垂直于侧板的内表面设置。

12.在一个实施例中,贯穿槽从端板外表面的中部沿垂直于底板内表面的方向向与端板连接有底板一端相对的另一端延伸至端板外表面周边;上盖设有遮挡结构,能够在上盖与下箱体连接时遮蔽贯穿槽。这样,在放置电芯单体的同时,极耳由可从贯穿槽的槽口进入并伸出下箱体之外,从而方便电芯单体自上而下地放入容纳腔。

13.在一个实施例中,遮挡结构包括置入贯穿槽的遮挡条,遮挡条从上盖的底面边沿向底板的方向延伸。这样,在上盖与下箱体连接时,上盖的遮挡条插入对应的贯穿槽中并封闭该贯穿槽的间隙,从而实现动力电池包的密封。

14.在一个实施例中,电芯单体在厚度方向的两侧均设有泡棉,这样,能够减少电芯单体与隔板、凹腔内壁的摩擦和降低挤压,从而保护电芯单体不受损伤。

15.本发明的又一个目的是:提供一种新能源车,解决现有技术中存在的新能源车的动力部分重量过大,影响能耗的技术问题。

16.为了实现该目的,本发明提供了一种新能源车,包括上述的动力电池包。

17.该新能源车,采用上述动力电池包,因此车身重量更轻,可降低能耗。

附图说明

18.图1是本发明实施例一提供的电芯单体的立体示意图;

19.图2是本发明实施例一提供的下箱体的立体示意图;

20.图3是本发明实施例一提供的上盖的立体示意图;

21.图4是本发明实施例一提供的动力电池包的分解示意图;

22.图5是本发明实施例一提供的动力电池包的立体示意图;

23.图6是本发明实施例二提供的隔板的立体示意图;

24.图7是本发明实施例三提供的下箱体的立体示意图。

25.主要元件符号说明:

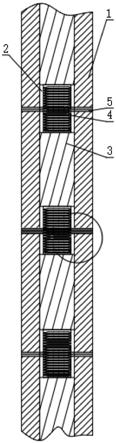

26.100-动力电池包;1-箱本体;1a-贯穿槽;11-下箱体;111-凹腔;112-底板;113-端板;114-侧板;12-上盖;121-遮挡结构;1211-遮挡条;13-支撑结构;131-隔板;1311-上部;1312-下部;132-容纳腔;2-电芯单体;21-极耳;3-汇流排;4-泡棉。

具体实施方式

27.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体附图对本发明的实现进行详细的描述。

29.为叙述方便,下文中所称的“左”“右”“上”“下”是附图中左、右、上、下方向,但并不对本发明的结构起限定作用。

30.实施例一

31.如图1至图5所示,本实施例提供的动力电池包100,包括箱本体1和多个电芯单体2,箱本体1具有供电芯单体2的极耳21伸出的贯穿槽1a,箱本体1上设有分别与各电芯单体2上伸出箱本体1的极耳21电连接的汇流排3;箱本体1包括下箱体11和上盖12,下箱体11具有凹腔111,上盖12盖合于下箱体11并闭合凹腔111的开口,其中,多个电芯单体2放置在下箱体11的凹腔111中,并在电芯单体2的厚度方向上呈并排且间隔地设置,下箱体11的凹腔111内设有能够与电芯单体2相抵并在电芯单体2的厚度方向上对电芯单体2支撑的支撑结构13。

32.上述的动力电池包100,箱本体1具有贯穿槽1a,箱本体1包括下箱体11和上盖12,下箱体11具有凹腔111,多个电芯单体2放置在下箱体11的凹腔111中,并在电芯单体2的厚度方向上呈并排且间隔地设置,各电芯单体2的极耳21伸出箱本体1通过汇流排3电连接,下箱体11的凹腔111设有能够与电芯单体2相抵并在电芯单体2的厚度方向上对电芯单体2支撑的支撑结构13,这样,通过支撑结构13对电芯单体2的支撑,将电芯单体2保持在下箱体11的凹腔111中,盖合上上盖12后,通过汇流排3串并联各电芯单体2的极耳21,形成动力电池包100,这样,采用将电芯单体2直接装入箱本体1以形成动力电池包100,减少了电器件、线束的使用,也无需先将电芯单体2预先组成电池模组后再形成动力电池包100,不仅缩短了工序流程,节省了材料,还提高了箱体利用率,箱本体1内部更简洁齐整,重量更轻。

33.参见图1至图5,本实施例提供的动力电池包100,包括箱本体1,箱本体1内设有电芯单体2,箱本体1的体积尺寸可根据汽车的要求来适配,电芯单体2的长度尺寸可以为650mm至2600mm,其尺寸规格可以根据动力电池包100的规格尺寸进行设计,电芯单体2为但不局限于软包电池,其包括裸电芯、包覆于该裸电芯之外的铝塑膜和设置在裸电芯上并延伸至铝塑膜之外的极耳21,箱本体1具有供电芯单体2的极耳21伸出的贯穿槽1a,再通过设在箱本体1上的汇流排3与各电芯单体2上伸出箱本体1的极耳21分别焊接,以实现各电芯单体2的串并联。

34.请继续参见图1至图5,箱本体1包括下箱体11和上盖12,下箱体11具有凹腔111,下箱体11与上盖12通过但不局限于焊接方式连接固定,并闭合凹腔111的开口,下箱体11的凹腔111中设有多个电芯单体2,多个电芯单体2在电芯单体2的厚度方向上并排且间隔地布置,下箱体11的凹腔111设有能够与电芯单体2相抵并在电芯单体2的厚度方向上对电芯单体2支撑的支撑结构13。在本实施例中,下箱体11大致呈长方体状,上盖12的形状与下箱体11相适配,支撑结构13包括多个隔板131,多个隔板131并排且间隔地设于凹腔111中。多个

隔板131在下箱体11长度方向上并排设置,并在下箱体11宽度方向上延伸设置,每个隔板131的两端分别与下箱体11的凹腔111内壁相连,通过隔板131将凹腔111分成多个容纳腔132,每个容纳腔132对应放入一个电芯单体2。多个隔板131中位于最外侧的隔板131与凹腔111内壁的间距、相邻隔板131的间距基本相同,并略大于电芯单体2的厚度,容易理解的是,多个隔板131将凹腔111分成多个容纳腔132,电芯单体2竖直地放入下箱体11的对应的容纳腔132中,隔板131对电芯单体2进行保持和支撑,并将多个电芯单体2分隔开,避免各电芯单体2之间相互接触触碰而磨损。

35.参见图1至图5,隔板131的底端可以与凹腔111的底面相连,也可以与凹腔111底面间隔,在本实施例中,隔板131为一整块的平板结构,隔板131的底端与凹腔111底面相连,隔板131的顶端面与下箱体11的顶端面齐平,从而将凹腔111分成彼此独立的多个容纳腔132。

36.在本实施例中,每个隔板131内均设有冷却液流道(图未示),供冷却液流通,各隔板131的冷却液流道均相互连通,下箱体11上设有分别与冷却液流道相连的入液口(图未示)和出液口(图未示),这样,通过在隔板131内设有冷却液流道,通过冷却液在该冷却液流道内的流动,与电芯单体2接触并换热,从而实现电芯单体2表面快速散热。

37.隔板131可以为铝板、泡沫铝板、聚氯乙烯板或碳纤维板,在本实施例中,隔板131为但不局限于泡沫铝板,泡沫铝具有密度小、高吸收冲击能力强、高比刚度、易加工等特点,这样,在同体积尺寸下,箱本体1的重量更轻,从而可提高动力电池包100的能量密度。

38.从图1和图4可以看出,在本实施例中,电芯单体2在厚度方向的两侧均设有泡棉4,泡棉4贴设在电芯单体2上,且面积尺寸与电芯单体2的相适配,通过在电芯单体2的两侧面设置泡棉4,减少电芯单体2与隔板131、凹腔111内壁的摩擦和降低挤压,从而保护电芯单体2不受损伤。

39.参见图1至图5,下箱体11包括底板112和连接在底板112上并与底板112围合形成凹腔111的多个围合板,多个围合板分为彼此相对的两个端板113和与两个端板113分别相连的两个侧板114,电芯单体2的厚度方向垂直于侧板114的内表面设置。在本实施例中,端板113、侧板114分别垂直于底板112设置,两个端板113位于底板112的相对两侧,两个侧板114与端板113邻接并位于底板112的相对两侧,隔板131平行于侧板114设置。

40.在其他实施例中,下箱体11的端板113或侧板114的数量也可以只为一个,通过下箱体11与上盖12的连接,从而使箱本体1内部密封。

41.参见图1至图5,当电芯单体2的极耳21设在两侧时,两个端板113可以均设有贯穿槽1a,当电芯单体2的极耳21设在同一侧时,也可以只在其中一个端板113上设有贯穿槽1a,在本实施例中,电芯单体2的两侧均设有极耳21,两个端板113均设置有多个贯穿槽1a,每个端板113上的多个贯穿槽1a与多个容纳腔132分别一一对应且连通设置。贯穿槽1a从端板113外表面的中部沿垂直于底板112内表面的方向向与端板113连接有底板112一端相对的另一端延伸至端板113外表面周边(即贯穿槽1a从端板113的中部向端板113的顶端面延伸);上盖12设有遮挡结构121,能够在上盖12与下箱体11连接时遮蔽贯穿槽1a。贯穿槽1a的宽度尺寸(图示中左右方向上的长度尺寸)与极耳21的厚度尺寸相适配,容易理解的是,在放置电芯单体2的同时,极耳21由可从贯穿槽1a的槽口进入并伸出下箱体11之外,从而方便电芯单体2自上而下地放入容纳腔132。

42.参见图1至图5,在本实施例中,遮挡结构121包括置入贯穿槽1a的遮挡条1211,遮

挡条1211从上盖12的底面边沿向底板112的方向延伸。上盖12两侧设置的多个遮挡条1211与多个贯穿槽1a分别一一对应对齐设置,在上盖12与下箱体11连接时,各遮挡条1211插入对应的贯穿槽1a中,需要说明的是,贯穿槽1a的长度尺寸(图示中上下方向上的长度尺寸)等于遮挡条1211的长度尺寸(图示中上下方向上的长度尺寸)加上极耳21的宽度尺寸(图示中上下方向上的长度尺寸)之和;遮挡条1211的宽度尺寸(图示中左右方向上的长度尺寸)与贯穿槽1a的宽度尺寸(图示中左右方向上的长度尺寸)相适配,这样,在上盖12与下箱体11连接时,上盖12的遮挡条1211插入对应的贯穿槽1a中并封闭该贯穿槽1a的间隙,从而实现动力电池包100的密封。特别的是,上盖12的底面设有泡棉4,在上盖12盖合于下箱体11时,泡棉4抵靠在电芯单体2上,可在电芯单体2膨胀时减少对其的挤压力,从而对电芯单体2进行防护。

43.在其他实施例中,遮挡条1211可以沿上盖12的周向延伸,在上盖12与下箱体11连接时,遮挡条1211外置在下箱体11之外或内置于下箱体11之内。

44.本实施例提供的新能源车,包括上述的动力电池包100。该新能源车,采用上述动力电池包100,因此车身重量更轻,可降低能耗。

45.实施例二

46.下面结合附图6仅就与前述实施例中不同之处作详细说明。

47.参见图6,隔板131包括上部1311和与上部1311连接的下部1312,下部1312呈平板状,上部1311呈波浪状或锯齿状。隔板131的底端可以与凹腔111的底面相连,也可以与凹腔111底面间隔,每个隔板131的两端分别与下箱体11的凹腔111内壁相连,通过隔板131将凹腔111分成多个容纳腔132,每个容纳腔132对应放入一个电芯单体2。在本实施例中,隔板131包括的下部1312呈平板状,上部1311呈波浪状,这样,可在电芯单体2膨胀时,提供供其膨胀的形变空间。

48.实施例三

49.下面结合附图7仅就与前述实施例中不同之处作详细说明。

50.参见图7,在本实施例中,隔板131的底端可以与凹腔111的底面相连,每个隔板131的两端分别与下箱体11的凹腔111内壁间隔设置,隔板131内的冷却液流道可通过底板112连通。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。