1.本实用新型涉及电池修复领域,特别是一种铅酸电池活化装置。

背景技术:

2.由多孔电极理论可知,铅酸蓄电池的极板属于两相多孔电极(全浸式扩散电极)。工作时电解液渗入多孔电极的孔隙中,在液固两相界面上进行电极反应。在这种情况下,极板上的活性物质与电解液的接触面积很大,在正常充放电时很容易引起电化学反应。但是,由于应用状态复杂多变,很难保证理论上的“正常充放”条件。绝大多数铅酸蓄电池,尤其是浮充电状态下的固定电池,均令使用中发生不同程度的不可逆硫酸盐化,即在极板上形成了一层粗大坚硬、不易溶解的硫酸铅重结晶体。它堵塞了极板的毛细孔和外表面,从而阻碍了电解液与活性物质发生反应,减少了活性物质的作用量,最终导致电池容量失效。

3.正常使用的铅酸蓄电池,在放电时形成硫酸铅结晶,在充电时能够较容易地还原为铅。如果电池的使用和维护不善,例如长期放置不用或经常充电不足、过放电等等,负极上就会逐渐形成一种粗大坚硬的硫酸铅结晶。这种硫酸铅结晶不导电,在常规的充电方式下很难分解。这种现象被称为“不可逆硫酸盐化”,它引起蓄电池的内阻增大、容量下降,其形成的主要原因是硫酸铅的重结晶现象导致粗大结晶形成后溶解度减小进而无法分解。

4.现存的解决电池修复方式主要靠人工操作进行,并且不能根据电池实际情况进行修复,导致修复活化效果不够理想。

技术实现要素:

5.本实用新型针对上述现有技术存在的问题,提供了一种铅酸电池活化装置,其能够将不可逆的粗大坚硬的硫酸盐晶体迅速打碎分解,使得蓄电池恢复到正常的使用状态。

6.本实用新型公开了一种铅酸电池活化装置,包括:

7.检测电路模块,与铅酸电池连接,用于检测所述铅酸电池的状态;

8.活化剂添加模块,与所述铅酸电池对应设置,用于向所述铅酸电池添加活化剂;

9.充电电路模块,与所述铅酸电池连接,用于通过输出电流激活所述活化剂反应;

10.放电电路模块,与所述铅酸电池连接,用于促进所述活化剂的有效成分深入所述铅酸电池的内部;

11.控制器模块,分别与所述检测电路模块、活化剂添加模块、充电电路模块、放电电路模块电连接。

12.优选的,该装置还包括:装置外壳,所述装置外壳设有按键、显示屏和指示灯,所述按键、所述显示屏和所述指示灯分别与所述控制器电连接。

13.优选的,所述活化剂添加模块包括:

14.若干储液池,用于盛放所述活化剂;

15.分别与所述储液池连接的若干水泵,用于从储液池中抽取所述活化剂;

16.与所述水泵连接的电控阀,用于控制活化剂向所述铅酸电池添加;

17.其中,所述水泵和所述电控阀分别与所述控制器模块连接。

18.优选的,所述储液池为活化剂原料池,用于盛放所述活化剂的组成原料;

19.所述电控阀为混合电控阀,分别各所述水泵连接,用于将抽取的各所述组成原料混合后添加至所述铅酸电池。

20.优选的,该装置还包括:活动安装于所述铅酸电池的温度传感器,所述温度传感器与所述控制器模块电连接,用于检测并反馈所述铅酸电池的温度信息。

21.优选的,该装置还包括与所述控制器模块电连接的摄像头,用于拍摄所述铅酸电池外观的图像,所述控制器模块用于分析所述图像以判断所述铅酸电池的状态。

22.本实用新型至少具有以下有益效果:

23.本实用新型通过检测电路模块检测铅酸电池的状态并反馈给控制器模块,控制器模块基于此控制活化剂添加模块、充电电路模块、放电电路模块实现注入活化剂、激活、放电,该装置减少了人工操作,并能够根据实际情况对电池进行修复,具有较好的修复活化效果,与同类技术相比具有明显的优势。

24.本实用新型的其他有益效果详见具体实施方式部分。

附图说明

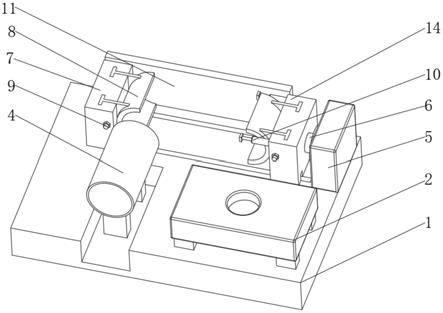

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1是本实用新型实施例公开的铅酸电池活化装置的连接结构示意图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

28.如图1所示,本实用新型公开了一种铅酸电池活化装置,包括:

29.检测电路模块,与铅酸电池连接,用于检测所述铅酸电池的状态。优选的,检测电路模块包括电压表等现有的检测设备,用于检测电池的电压、比重、容量等参数,本文不再一一举例说明。控制器模块能够接收并解析这些参数,并根据这些参数选择适当的活化模式,包括活化剂添加、充放电等。

30.活化剂添加模块,与所述铅酸电池对应设置,用于向所述铅酸电池添加活化剂。对于本装置活化的电池也可以采用传统的人工添加活化剂的方式,但采用活化剂添加模块中的各机构和设备不仅能够节约人力,而且更加精准,有利于得到更好的电池修复效果。

31.充电电路模块,与所述铅酸电池连接,用于通过输出电流激活所述活化剂反应。该模块能够通过产生特殊波形的大电流进一步激化活化剂的反应,彻底去除并长期防护抑制硫酸铅晶体的重新聚集。具体可采用现有的充电电路结构,本文不再说明。

32.放电电路模块,与所述铅酸电池连接,对电池进行放电,并能够促进所述活化剂的

有效成分深入所述铅酸电池的内部。具体可采用现有的放电电路结构,本文不再说明。

33.控制器模块,可采用现有型号的单片机等具有数据处理功能的设备,其分别与所述检测电路模块、活化剂添加模块、充电电路模块、放电电路模块电连接。

34.在本实用新型的一些实施例中,该装置还包括:装置外壳,能够起到保护内部电路的功能。所述装置外壳设有按键、显示屏和指示灯,所述按键、所述显示屏和所述指示灯分别与所述控制器电连接,用户通过操作或观察这些部分,实现对活化进程的控制的进度的掌握。

35.在本实用新型的一些实施例中,所述活化剂添加模块包括:

36.若干储液池,用于盛放所述活化剂;储液池分别连接有若干水泵,用于在控制器模块的控制下从储液池中抽取所述活化剂,抽取的活化剂经过管道等设备输送至电控阀,控制器模块能够控制电控阀开启,使得活化剂向所述铅酸电池添加。上述结构实现了活化剂的自动添加,减少了人力成本,同时,控制器模块还能够根据电池的状态控制何时开始添加、添加量的多少等,使得电池具有做好的活化效果。

37.在本实用新型的一些实施例中,活化剂可以采用现有的各类型活化剂,其中一些活化剂保质期较短,但其未混合的各组分保质期较长,因为本实用新型通过现用现混的方式延长了活化剂的保质期,节约成本的同时保证活化效果。具体的,所述储液池为活化剂原料池,用于盛放所述活化剂的组成原料。所述电控阀为混合电控阀,分别各所述水泵连接,用于将抽取的各所述组成原料混合后添加至所述铅酸电池。优选的,混合电控阀主要要由阀芯、进水编织管和安装小配件组成,其工作原理为:一般情况下阀芯底部由若干个进料孔组成,分别对应不同组分的原料,并且至少有一个输出孔用于阀芯内部出水。阀芯各孔都有密封圈,保证和主体斜街处于密封状态,控制器模块能够控制能够覆盖阀芯各孔的遮盖片移动,来控制各控的开合状态,当孔被密封,此时就无水或原料进入阀芯。通过可以移动遮盖片来调节孔的大小,进而调整活化剂有效组分的比例,为不同状态的电池添加适配的活化剂。

38.在本实用新型的一些实施例中,该装置还包括:活动安装于所述铅酸电池的温度传感器,所述温度传感器与所述控制器模块电连接,用于检测并反馈所述铅酸电池的温度信息。温度信息也是影响控制器模块活化控制流程的重要参数。

39.在本实用新型的一些实施例中,该装置还包括与所述控制器模块电连接的摄像头,用于拍摄所述铅酸电池外观的图像,所述控制器模块用于分析所述图像以判断所述铅酸电池的状态。所涉及的图像分析技术采用现有的分析模型,本文不再赘述。

40.在本实用新型的一些实施例中,铅酸电池在活化流程中应当注意以下部分:

41.一是活化剂的添加。活化剂添加量按照添加比例,正常情况下,按照每单体每安时添加1~1.2ml活化剂(即每2伏单元格的加入量是该电池的容量与添加比例的乘积),原容量超过75%的电池,可按照0.4~0.8ml的比例添加,如电池硫化情况非常严重的,可按照1.5~2ml的比例添加。对于富液型电池,添加前应先通过摄像头图像分析电池内电解液情况,如电解液较多,需要取出一部分以便添加活化剂。应将活化剂缓慢加入电池,避免电池内反应剧烈使电解液外溢。对于大型电池需要添加较多活化剂的,可分几次添加,避免一次加入反应激烈。对于密封阀控式等贫液电池,活化剂添加完毕后,以液面高过极板1~2厘米为宜,液面不够的应补充去离子水。活化剂添加完毕后,需要将电池静置1小时或以上,以便

活化剂有效成分在电池内充分扩散。静置完毕后应再次检查电池内液面高度并作相应处理。

42.二是电池的激活。激活电流根据电池硫化情况在0.1~0.3c调整,如果电池情况较好,可在0.15c左右即可。电流应根据电池表现情况逐步提升,不可一下达到激活电流以避免因电池内阻突然变化造成的损坏;如需要活化的电池容量很大(超过1500安时),活化设备无法提供0.15c的电流,可从180安培开始,相应活化时间延长,活化后期依然以电池温度为控制条件,活化结束标志与普通容量电池相同。如整组电池差异性较大,可将检测过程中发现的落后电池单独成组,先行活化,此时激活电流可适当增大,在0.3~0.5c间调整;如电池容量较大,参考上面规则,落后电池先行活化一段时间即可。部分电池内阻很大,在很小的电流下端电压就会很高(单体超过3v以上),这是正常现象,此时应从小电流开始,待电池的电压恢复到正常范围内再逐步加大电流。因原始容量检查时已经将电池内余电放光,电池可接受相对正常充电电流大的激活电流而不发生剧烈的冒泡和温度上升。激活约2~3个小时(如多数电池没有电解水剧烈冒泡或温度超过控制线,可适当延长激活时间),然后应降低活化电流,约0.1c左右。随着活化时间延长,电池电压、比重应逐步上升。激活过程中的冒泡是正常现象(从极板中冒出的细小连续的气泡)。激活后期,部分电池会因电解水剧烈冒泡,这时应观察气泡是否主要在汇流排处产生,如是,则应降低电流。激活后期,由于电流的转换率变低,电池温度会逐渐上升,此时应根据电池温度情况调整电流(电池内部温度应控制在45℃以下)。正常的电池发热是电池体整体均匀发热,局部硫化严重会导致局部过热但会很快消除,如电池长时间局部过热(尤其是出现在汇流排、极耳附近的),这类电池一般不具备恢复条件,应该在电池检查的初充电步骤予以剔除。电池基础电压建立后(单体在0.1c电流时电压在2.45v以上),可维持0.05c

‑

0.1c电流以等待电解液比重上升。正常电池满容量时,单体在0.1c电流下电压应在2.6~2.9v之间,过高或过低都不正常。如激活过程中,如电池端电压在达到某一峰值后缓慢回落,回落到一定程度后再缓慢回升到2.6~2.9v范围内,是正常现象。如电池端电压达到某一峰值后迅速(也可能是缓慢)回落,但无论再怎么活化,电压始终不再上升甚至继续下落,为电池内部短路(多发生在内部有活性物质脱落或长期过充电的电池,此类电池活化时通常伴随电池体局部发热现象)。电解液的比重上升所需时间较长,正常恢复的电池电解液比重约在1.25~1.3之间,根据各电池厂电池比重参数不同,有的品牌电池比重可能较低。

43.当电池满足以下条件时可结束活化:电池电压必须恢复正常(单体在0.1c电流下电压应在2.6~2.9v之间);在电池电压恢复正常的前提下,优先考虑电池内电解液比重:电池比重达到正常情况(1.25

‑

1.3之间)且保持3小时以上无变化时,可停止活化;在电池电压恢复正常的前提下,如电池比重无法恢复到正常状况,可考虑活化充入电量。当活化充入电量满足:第一次活化为2.2c

‑

2.5c,第二次活化为1.5c

‑

1.8c,第三次活化为1.2c

‑

1.5c时,可停止活化。

44.三是电池的放电。放电是活化过程中重要的一环,不仅仅是检验活化的效果,也可以通过放电,促进活化剂有效成分更深入电池内部。放电前应将电池静置一段时间(不小于1小时),以便电池内电解液均衡分布,并应等电池温度下降到30℃以下。放电方法应与检测时初放电一致。在时间不紧迫的情况下,应优先选择10小时率放电,这样检测出来的容量最准确(大电流放电仅能显示极板表面的活性物质恢复情况,深层的活性物质恢复情况无法

验证)。放电时,可将电池盖盖上,避免放电时电池内水过分损失。放电过程应做好记录,可对比初放电记录。放电情况顺利,容量显示达到满容量时,应中止放电以保护电池。放电容量超过电池标称容量的情况,是因为电池出厂时有一定冗余(保证)容量。如放电中有某些电池恢复有限,应在其达到中止电压后从电池组中取出,其它电池继续放电,以了解所有电池恢复情况。有条件的代理商,可用购买电池内阻检测设备检查电池放电前和放电后的内阻(或通过放电压降估算电池内阻),并可与活化前作对比。如有新电池内阻资料,可更准确地掌握电池情况。放电结束后应根据活化资料,放电资料,判断电池恢复情况。对于恢复情况较好的电池,应采用正常电池的充电方式充满电,并进行下一步自放电检查及原环境使用模拟的准备;对于恢复情况落后的电池,可按照激活步骤再次活化。

45.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。