1.本实用新型涉及一种片式电解电容器自动镜检系统,属于片式电解电容器镜检技术领域。

背景技术:

2.外观检测是片式电解电容器的重要制造流程之一,外观检测合格的产品才能交付用户使用。传统的外观检测是将片式电解电容器的侧面人工排列在美纹胶带上,在显微镜下检测。传统外观检测方式存在以下不足:第一,人工将片式电解电容器摆放在美纹胶带上的效率较低,且易出现方向不一致,间隔不均匀等问题;第二,产品型号、规格等信息都是在片式电解电容器的正面,而片式电解电容器的侧面通过人工粘在美纹胶带上,若出现混料,则不易被检测发现;第三,随着片式电解电容器需求量的大幅增加,传统的人工外检方式已不能满足生产需求。

3.公开号为cn110261398a的中国专利文献,公开了一种电容自动检测机,包括:上料机构,包括对接的供料组件和分料组件,分料组件能将供料组件输送的电容逐个输送至第一检测机构上;第一检测机构,包括转盘组件,转盘组件上设有若干吸附电容且能自转的治具轴,转盘组件能带动治具轴依次与分料组件和围绕转盘组件依次设置的中心定位组件、焊脚定位检测组件、旋转检测组件、不良品剔除组件及移料组件对接;重检机构,包括玻璃盘组件和围绕玻璃盘组件依次设置的第一径向定位组件、第二径向定位组件、下视检测组件、上视检测组件、多个侧视检测组件、多个第一下视检测组件、第一不良品剔除组件和下料组件。

4.但是,该电容自动检测机只适用于对圆柱状电容进行外观检测,而不能用于检测片式电解电容器的外观。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种片式电解电容器自动镜检系统。

6.本实用新型通过以下技术方案得以实现:

7.一种片式电解电容器自动镜检系统,包括机架和控制器,所述机架上按照产品流动路径依次设有上料机构、收集盒、方位校正机构、排料机构、送切料机构和出料机构,所述机架上在上料机构出料口的正上方设有镜检组件,所述机架上在上料机构出料口与排料机构进料口之间设有搬料机构,所述控制器设在机架上。

8.所述上料机构包括振动盘和直线振动器,直线振动器的进料口与振动盘的出料口连接,所述镜检组件为ccd检测仪,振动盘、直线振动器和ccd检测仪均与控制器电性连接。

9.所述搬料机构包括机箱、电机a、从动同步带轮和平动板,机箱通过支架a与机架连接,电机a设在机箱内,并与控制器电性连接,电机a的输出轴贯穿支架a并套装有主动同步带轮,从动同步带轮通过中轴与支架a活动连接,从动同步带轮与主动同步带轮等高程设置,且从动同步带轮通过同步带与主动同步带轮连接,平动板上设有真空气嘴a和真空气嘴

b,平动板分别通过连接板与电机a输出轴和中轴的端部连接,真空气嘴a和真空气嘴b分别通过管道与真空泵连接。

10.所述方位校正机构包括电机b,电机b通过支架b与机架连接,电机b的输出轴竖直向上,且其端部设有产品容纳槽,电机b与控制器电性连接。

11.所述排料机构包括推料组件和粘料组件,推料组件和粘料组件均通过支架b与机架连接,且推料组件位于粘料组件的进料侧;

12.所述推料组件包括推料气缸和待排位块,推料气缸和待排位块通过支撑块与支架b连接,且待排位块位于推料气缸与粘料组件之间,推料气缸上安装有推料杆,推料杆上靠近待排位块的一端设有限位槽口,待排位块上设有产品限位槽;

13.所述粘料组件包括电机c、导带轮和导带条,电机c设在支架b上,电机c与控制器电性连接,电机c的输出轴上套装有美纹胶卷和限位盘,导带轮活动设在支架b上,并位于美纹胶卷的上方,导带轮的外圆面上沿周向设有胶带限位槽a,导带条设在支架b上,导带条顶部设有胶带限位槽b,胶带限位槽b的底面水平并与导带轮相切。

14.所述送切料机构包括夹切带组件、丝杆螺母传动组件和末端夹带组件,夹切带组件和末端夹带组件均设在丝杆螺母传动组件上,且夹切带组件位于末端夹带组件与排料机构之间。

15.所述夹切带组件包括工作台、手指气缸a和切刀,手指气缸a通过底板、滑块a和导轨a与工作台连接,底板通过退位气缸与工作台连接,切刀通过举刀气缸与底板连接,且切刀位于手指气缸a的后侧;

16.所述丝杆螺母传动组件包括支架c和电机d,支架c上并排设有丝杆和导轨b,丝杆上套装有丝杆螺母,丝杆螺母与工作台连接,导轨b通过滑块b与工作台连接,电机d设在支架c上,并与控制器电性连接,电机d的输出轴与丝杆之间采用同步带和同步轮进行传动;

17.所述末端夹带组件为手指气缸b,手指气缸b设在支架c上。

18.所述出料机构包括带式输送机和码料组件,带式输送机与控制器电性连接,码料组件靠近送切料机构,并设在带式输送机上,码料组件包括门形架、平移板和升降杆,门形架设在带式输送机的机架上,并横跨带式输送机,平移板位于门形架的内侧,并通过推移气缸与门形架的顶部连接,且平移板通过两导杆与门形架的顶部滑动连接,升降杆通过升降气缸与平移板连接,升降杆的两端均设有夹持气缸。

19.本实用新型的有益效果在于:

20.1、振动盘将片式电解电容器调整为引线向下的产品队列,即使片式电解电容器的正面朝上,方便ccd检测仪在镜检过程中识别产品规格、型号等信息。

21.2、通过真空气嘴a将直线振动器出料口处的片式电解电容器搬移到收集盒内或电机b输出轴上,并在搬移过程中剔除规格、型号或引线方向不符合要求的产品,避免出现混料。

22.3、当片式电解电容器的摆放方位相反时,通过电机b带动其旋转180

°

,以校正其方位,确保排在美纹胶带上的片式电解电容器的方向一致。

23.4、通过接近开关检测待排位块的产品限位槽内是否有片式电解电容器,若有,则推料气缸通过推料杆将片式电解电容器推粘到美纹胶带上,且电机c和电机d配合动作,使美纹胶带向后移一个工位并绷直,若无,则推料气缸、电机c和电机d均不动作,以确保粘在

美纹胶带上的片式电解电容器间隔均匀。

24.5、将完成镜检后的片式电解电容器粘排在美纹胶带上,能够避免产品相互刮擦或碰撞,有效保护了产品表面;通过胶带限位槽a、胶带限位槽b对美纹胶带的宽度方向进行限位,有助于使片式电解电容器整齐粘排在美纹胶带上。

25.6、码料组件和带式输送机相互配合,能够将美纹胶带节段整齐码放在输送带上,且带式输送机能够在输送带上排满美纹胶带节段时,自动将它们输送到下一工序。

26.7、能够实现自动镜检,自动剔除规格、型号或引线方向不符合要求的产品,自动校正产品摆放方位,自动将产品粘排在美纹胶带上,自动切断美纹胶带和自动码料等功能,系统自动化程度高,生产效率高,满足了片式电解电容器的批量镜检需求。

附图说明

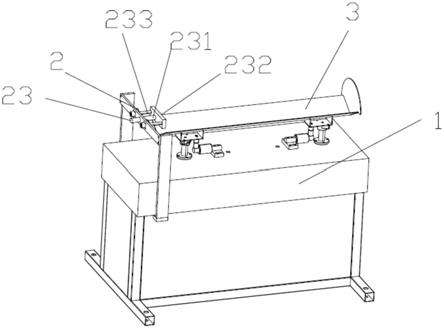

27.图1为本实用新型的结构示意图;

28.图2为本实用新型拆除机架部分零件后的结构示意图;

29.图3为本实用新型的搬料机构的结构示意图;

30.图4为本实用新型的送切料机构的结构示意图;

31.图5为图4在另一视角的结构示意图;

32.图6为本实用新型的码料组件的结构示意图。

33.图中:1-上料机构,2-镜检组件,3-收集盒,4-搬料机构,40-支架a,41-机箱,42-真空气嘴a,43-真空气嘴b,5-方位校正机构,50-支架b,51-电机b,6-推料组件,60-推料气缸,61-推料杆,62-待排位块,7-粘料组件,70-电机c,71-美纹胶卷,72-导带轮,73-限位盘,74-导带条,8-夹切带组件,80-工作台,81-手指气缸a,82-退位气缸,9-丝杆螺母传动组件,90-支架c,91-电机d,10-末端夹带组件,11-导料板,12-码料组件,120-门形架,121-夹持气缸,122-升降杆,123-升降气缸,124-平移板,125-导杆,13-带式输送机,14-控制器。

具体实施方式

34.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

35.如图1至图6所示,本实用新型所述的一种片式电解电容器自动镜检系统,包括机架和控制器14,所述机架上按照产品流动路径依次安装有上料机构1、收集盒3、方位校正机构5、排料机构、送切料机构和出料机构,所述机架上在上料机构1出料口的正上方安装有镜检组件2,所述机架上在上料机构1出料口与排料机构进料口之间安装有搬料机构4,所述控制器14安装在机架上。

36.所述上料机构1包括振动盘和直线振动器,直线振动器的进料口与振动盘的出料口连接,所述镜检组件2为ccd检测仪,振动盘、直线振动器和ccd检测仪均与控制器14电性连接。

37.所述搬料机构4包括机箱41、电机a、从动同步带轮和平动板,机箱41通过支架a40与机架连接,电机a安装在机箱41内,并与控制器14电性连接,电机a的输出轴贯穿支架a40并套装有主动同步带轮,从动同步带轮通过中轴与支架a40活动连接,从动同步带轮与主动同步带轮等高程设置,且从动同步带轮通过同步带与主动同步带轮连接,平动板上安装有真空气嘴a42和真空气嘴b43,平动板分别通过连接板与电机a输出轴和中轴的端部连接,真

空气嘴a42和真空气嘴b43分别通过管道与真空泵连接。在使用时,真空气嘴b43与真空气嘴a42之间的距离、电机b51输出轴中轴线与直线振动器出料口之间的距离、待排位块62上产品限位槽与电机b51输出轴中轴线之间的距离相等;通过真空气嘴a42将直线振动器出料口处的片式电解电容器搬移到收集盒3内或电机b51输出轴上,通过真空气嘴b43将电机b51输出轴上的片式电解电容器搬移到待排位块62上。各管道上均安装有电磁阀,电磁阀与控制器14电性连接。

38.所述方位校正机构5包括电机b51,电机b51通过支架b50与机架连接,电机b51的输出轴竖直向上,且其端部加工有产品容纳槽,电机b51与控制器14电性连接。

39.所述排料机构包括推料组件6和粘料组件7,推料组件6和粘料组件7均通过支架b50与机架连接,且推料组件6位于粘料组件7的进料侧。

40.所述推料组件6包括推料气缸60和待排位块62,推料气缸60和待排位块62通过支撑块与支架b50连接,且待排位块62位于推料气缸60与粘料组件7之间,推料气缸60上安装有推料杆61,推料杆61上靠近待排位块62的一端加工有限位槽口,待排位块62上加工有产品限位槽。推料杆61的端部加工有限位槽口,使推料杆61的端部形成一个台阶,该台阶与待排位块62配合对推料气缸60的推移行程进行限位。

41.所述粘料组件7包括电机c70、导带轮72和导带条74,电机c70安装在支架b50上,电机c70与控制器14电性连接,电机c70的输出轴上套装有美纹胶卷71和限位盘73,导带轮72活动安装在支架b50上,并位于美纹胶卷71的上方,导带轮72的外圆面上沿周向加工有胶带限位槽a,导带条74安装在支架b50上,导带条74顶部加工有胶带限位槽b,胶带限位槽b的底面水平并与导带轮72相切。

42.所述送切料机构包括夹切带组件8、丝杆螺母传动组件9和末端夹带组件10,夹切带组件8和末端夹带组件10均安装在丝杆螺母传动组件9上,且夹切带组件8位于末端夹带组件10与排料机构之间。

43.所述夹切带组件8包括工作台80、手指气缸a81和切刀,手指气缸a81通过底板、滑块a和导轨a与工作台80连接,底板通过退位气缸82与工作台80连接,切刀通过举刀气缸与底板连接,且切刀位于手指气缸a81的后侧;

44.所述丝杆螺母传动组件9包括支架c90和电机d91,支架c90上并排设有丝杆和导轨b,丝杆上套装有丝杆螺母,丝杆螺母与工作台80连接,导轨b通过滑块b与工作台80连接,电机d91设在支架c90上,并与控制器14电性连接,电机d91的输出轴与丝杆之间采用同步带和同步轮进行传动;

45.所述末端夹带组件10为手指气缸b,手指气缸b安装在支架c90上。

46.所述出料机构包括带式输送机13和码料组件12,带式输送机13与控制器14电性连接,码料组件12靠近送切料机构,并安装在带式输送机13上,码料组件12包括门形架120、平移板124和升降杆122,门形架120安装在带式输送机13的机架上,并横跨带式输送机13,平移板124位于门形架120的内侧,并通过推移气缸与门形架120的顶部连接,且平移板124通过两导杆125与门形架120的顶部滑动连接,升降杆122通过升降气缸123与平移板124连接,升降杆122的两端均安装有夹持气缸121。在使用时,支架c90与带式输送机13之间还倾斜安装有导料板11。

47.一种片式电解电容器自动镜检系统的镜检方法,包括以下主要步骤:

48.初次使用时,需要先将美纹胶卷71中美纹胶带的一端依次穿过导带轮72上的胶带限位槽a、导带条74上的胶带限位槽b,且美纹胶带的粘胶面朝上,然后通过手指气缸a81夹住美纹胶带的端部。

49.a、将片式电解电容器放入振动盘中,通过振动盘将片式电解电容器调整为引线向下的产品队列,并输送给直线振动器。振动盘将片式电解电容器调整为引线向下的产品队列,即使片式电解电容器的正面朝上,方便ccd检测仪在镜检过程中识别产品规格、型号等信息。

50.b、当某一片式电解电容器移动到直线振动器上时,振动盘停机,直线振动器将该片式电解电容器逐渐传送到出料口,然后通过ccd检测仪对片式电解电容器进行镜检识别。在使用时,是否有片式电解电容器移动到直线振动器上,通过光电开关a进行检测,光电开关a与控制器14电性连接,直线振动器的出料口处安装有挡料板。

51.c、通过搬料机构4将直线振动器上已镜检的片式电解电容器搬移到收集盒3中或方位校正机构5上,同时通过搬料机构4将方位校正机构5上原有的片式电解电容器搬移到排料机构上。在使用时,通过真空气嘴a42将直线振动器出料口处的片式电解电容器搬移到收集盒3内或电机b51输出轴上,在真空气嘴a42将片式电解电容器从直线振动器出料口处搬移到方位校正机构5上的过程中,若真空泵停止向真空气嘴a42抽真空,则片式电解电容器会掉落到收集盒3内,以剔除规格、型号或引线方向不符合要求的产品,避免出现混料,若真空泵持续对真空气嘴a42抽真空,则片式电解电容器被搬移到电机b51输出轴的产品容纳槽内。通过真空气嘴b43将电机b51输出轴上产品容纳槽内的片式电解电容器搬移到待排位块62上。

52.d、推料组件6动作,将片式电解电容器推粘到美纹胶卷71中的美纹胶带上,电机c70转动一定角度,退松美纹胶带,然后通过丝杆螺母传动组件9驱使夹切带组件8拉动美纹胶带向后移一个工位,并使美纹胶带绷直。在使用时,通过接近开关检测待排位块62的产品限位槽内是否有片式电解电容器,若有,则推料气缸60通过推料杆61将片式电解电容器推粘到美纹胶带上,且电机c70退松美纹胶带,电机d91驱使夹切带组件8拉动美纹胶带向后移一个工位使美纹胶带绷直,若无,则推料气缸60、电机c70和电机d91均不动作,以确保粘在美纹胶带上的片式电解电容器间隔均匀。接近开关与控制器14电性连接。

53.e、振动盘启动,并重复步骤b至步骤d,直至振动盘中的片式电解电容器已全部完成镜检,或者美纹胶带用完。

54.f、所述步骤e中当夹切带组件8移动到末端夹带组件10处时,末端夹带组件10动作夹住美纹胶带的端部,夹切带组件8松开美纹胶带,并复位到初始位置再次夹住美纹胶带,然后码料组件12动作夹住夹切带组件8与末端夹带组件10之间美纹胶带的两端,夹切带组件8动作将美纹胶带切断,码料组件12将已切断的美纹胶带节段搬移到带式输送机13上,带式输送机13启动,其输送带向后移动退出一个美纹胶带节段放置位置。码料组件12动作夹住美纹胶带的过程为:推移气缸动作将升降杆122推到美纹胶带的正上方,升降气缸123向下推升降杆122,使夹持气缸121的卡爪与美纹胶带上的片式电解电容器接触,然后夹持气缸121动作,夹住夹切带组件8与末端夹带组件10之间美纹胶带的两端。码料组件12将美纹胶带节段搬移到带式输送机13上的过程为:推移气缸动作将升降杆122拉回到带式输送机13上,升降气缸123下放升降杆122和美纹胶带节段到距输送带一定高度的位置,夹持气缸

121松开美纹胶带节段,使其整齐排放在输送带上。

55.g、所述步骤f中当带式输送机13上放满美纹胶带节段时,带式输送机13启动将美纹胶带节段输送到下一工序。在使用时,带式输送机13上是否排满美纹胶带节段,通过在带式输送机13的出料端安装光电开关b进行检测,光电开关b与控制器14电性连接。

56.所述步骤c中若直线振动器上片式电解电容器的规格型号不符合要求,或者片式电解电容器的引线不是向下时,搬料机构4将其搬放到收集盒3中;若直线振动器上片式电解电容器的规格型号、引线方向和摆放方位均符合要求,则搬料机构4将其搬到方位校正机构5上;若直线振动器上片式电解电容器的规格型号、引线方向均符合要求,但摆放方位相反,则搬料机构4将其搬到方位校正机构5上,且方位校正机构5驱使片式电解电容器旋转180

°

。当片式电解电容器的摆放方位相反时,通过电机b51带动其旋转180

°

,以校正其方位,确保排在美纹胶带上的片式电解电容器的方向一致。

57.具体的,电机a、电机b51、电机c70和电机d91均为伺服电机,以便进行精确控制。

58.本实用新型所提供的片式电解电容器自动镜检系统,其有益效果如下:

59.1、振动盘将片式电解电容器调整为引线向下的产品队列,即使片式电解电容器的正面朝上,方便ccd检测仪在镜检过程中识别产品规格、型号等信息。

60.2、通过真空气嘴a42将直线振动器出料口处的片式电解电容器搬移到收集盒3内或电机b51输出轴上,并在搬移过程中剔除规格、型号或引线方向不符合要求的产品,避免出现混料。

61.3、当片式电解电容器的摆放方位相反时,通过电机b51带动其旋转180

°

,以校正其方位,确保排在美纹胶带上的片式电解电容器的方向一致。

62.4、通过接近开关检测待排位块62的产品限位槽内是否有片式电解电容器,若有,则推料气缸60通过推料杆61将片式电解电容器推粘到美纹胶带上,且电机c70和电机d91配合动作,使美纹胶带向后移一个工位并绷直,若无,则推料气缸60、电机c70和电机d91均不动作,以确保粘在美纹胶带上的片式电解电容器间隔均匀。

63.5、将完成镜检后的片式电解电容器粘排在美纹胶带上,能够避免产品相互刮擦或碰撞,有效保护了产品表面;通过胶带限位槽a、胶带限位槽b对美纹胶带的宽度方向进行限位,有助于使片式电解电容器整齐粘排在美纹胶带上。

64.6、码料组件12和带式输送机13相互配合,能够将美纹胶带节段整齐码放在输送带上,且带式输送机13能够在输送带上排满美纹胶带节段时,自动将它们输送到下一工序。

65.7、能够实现自动镜检,自动剔除规格、型号或引线方向不符合要求的产品,自动校正产品摆放方位,自动将产品粘排在美纹胶带上,自动切断美纹胶带和自动码料等功能,系统自动化程度高,生产效率高,满足了片式电解电容器的批量镜检需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。