1.本实用新型涉及高炉设备领域,具体涉及高炉喷煤智能炉温调控系统。

背景技术:

2.高炉系统的生产工艺中,热风炉的燃烧控制是一个相当重要的部分,热风炉的燃烧控制通常是用微机控制的自动燃烧形式,应用较为普遍的是采用废气含氧量修正空燃比,热平衡计算、设定负荷量的并列调节系统。它是根据高炉使用的风量、需要的风温、燃煤的热值、冷风温度,热风炉废气温度,经热平衡计算,计算出设定燃煤量和空气量。燃烧过程中随燃煤量的变化来调节助燃空气量,采用最佳空燃比,尽快使炉顶温度达到设定值,并保持稳定,以逐步地增加蓄热室的储热量,当废温度达到规定值时热风炉准备换炉。采用废气含氧量分析作为系统的反馈环节,参加闭环控制,随时校正空燃比。

3.本技术人发现现有技术中至少存在以下技术问题:目前所使用的高炉炉温控制结构需要人工控制向高炉本体内输送的燃料量,从而控制高炉炉温,操作过程繁琐,人工劳动强度大,同时燃料导入高炉本体后不同位置燃烧均匀性较差,造成燃料燃烧不均匀,难以控制温度。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供高炉喷煤智能炉温调控系统,通过阀机带动输送管器的螺旋叶片向高炉本体内输送燃料,同时阀机的主轴驱动转盘以支撑输送管器以及进料支管枪组件整体进行横向往复滑移,以促进输送管器端部输入高炉本体内燃料的撒布均匀性,且支撑进料支管枪组件往复滑移以利用筛板对燃料进行往复摆动筛分,避免大尺寸燃料沿输送管器导入高炉本体内,使用便捷,实用性强,详见下文阐述。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.本实用新型提供的高炉喷煤智能炉温调控系统,包括高炉本体和输送管器,所述输送管器横向穿入所述高炉本体风口内部,所述高炉本体与所述输送管器相接处设置有滑动座,所述滑动座固定于所述高炉本体侧边,且所述输送管器远离所述高炉本体一端设置有驱动组件;

7.所述输送管器中部外侧设置有滑块,该滑块与所述滑动座滑动配合,所述滑动座底部横向设置有横梁,所述横梁外侧端部设置有纵向延伸的矩形方框状约束框,所述驱动组件包括固定于所述输送管器端部的电机座,所述电机座顶部固定有阀机,该阀机输出端竖向固定有主轴,该主轴底端设置有转盘,所述转盘底部偏心处竖向设置有穿入所述约束框内的偏心轴。

8.采用上述高炉喷煤智能炉温调控系统,在使用过程中,需要将高炉本体内输送燃煤以对高炉本体燃烧升温时,将燃料导入进料斗内部,之后利用阀机带动转盘和驱动齿轮旋转,利用驱动齿轮带动传动齿轮支撑输送轴和螺旋叶片旋转,通过螺旋叶片将筛板筛分后掉落到输送管器内的燃料向高炉本体内输送;同时转盘带动偏心轴旋转,利用偏心轴与

约束框的滑动配合作用,以通过约束框支撑驱动组件、输送管器以及进料支管枪组件在滑块与滑移座的滑动支撑下横向往复摆动,通过输送管器往复摆动以促进该输送管器端部送入高炉本体内燃料的撒布均匀性,同时利用进料支管枪组件的往复摆动以促进倾斜状态的筛板表面燃料进行筛分,无法通过筛板的大尺寸燃料沿筛板移动到废料槽内,实现燃料中大尺寸物料的筛出过程。

9.作为优选,所述输送管器内部转动设置有横向延伸的输送轴,该输送轴外部设置有横向延伸的螺旋叶片,所述输送轴外侧一端穿入所述电机座内侧。

10.作为优选,所述转盘上方的所述主轴外部固定有驱动齿轮,所述输送轴靠近所述主轴一端设置有传动齿轮,且所述驱动齿轮与所述传动齿轮相啮合。

11.作为优选,所述输送管器顶部设置有进料支管枪组件,该进料支管枪组件包括固定于所述输送管器顶侧的进料斗,所述进料斗为顶部开口的中空结构,且所述进料斗与所述输送管器相连通。

12.作为优选,所述进料斗顶侧正面设置有废料槽,所述进料斗前方设置有容置箱,所述容置箱通过所述废料槽与所述进料斗相连通,且所述容置箱与所述进料斗通过锁扣可拆卸连接。

13.作为优选,所述进料斗内部设置有筛板,所述筛板上密布有竖向贯通的筛孔,所述筛板前方边沿与所述废料槽底侧平齐,且所述筛板后方向上延伸形成斜坡结构。

14.有益效果在于:本实用新型通过阀机带动输送管器的螺旋叶片向高炉本体内输送燃料,同时阀机的主轴驱动转盘以支撑输送管器以及进料支管枪组件整体进行横向往复滑移,以促进输送管器端部输入高炉本体内燃料的撒布均匀性,且支撑进料支管枪组件往复滑移以利用筛板对燃料进行往复摆动筛分,避免大尺寸燃料沿输送管器不均匀稳定导入高炉本体内,使用便捷,实用性强。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

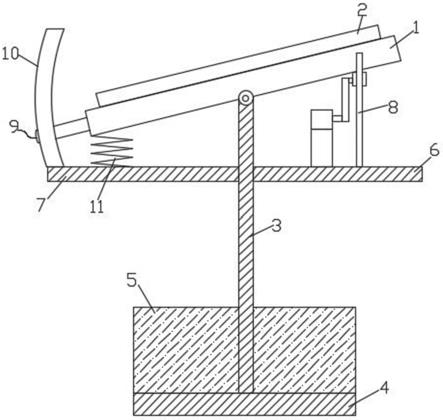

16.图1是本实用新型的主视结构图;

17.图2是本实用新型的立体结构示意图;

18.图3是本实用新型的结构拆分示意图;

19.图4是本实用新型输送管器的主视结构图;

20.图5是本实用新型输送管器的结构拆分示意图;

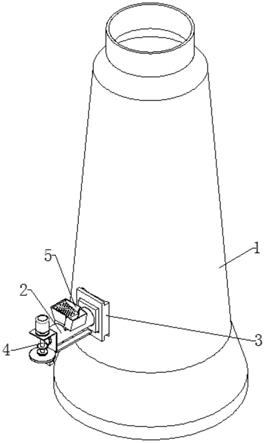

21.图6是本实用新型进料支管枪组件的立体结构示意图。

22.附图标记说明如下:

23.1、高炉本体;2、输送管器;201、滑块;202、输送轴;202a、传动齿轮;203、螺旋叶片;3、滑动座;301、横梁;302、约束框;4、驱动组件;401、电机座;402、阀机;403、主轴;403a、驱动齿轮;404、转盘;405、偏心轴;5、进料支管枪组件;501、进料斗;501a、废料槽;502、筛板;503、容置箱。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

25.参见图1-图6所示,本实用新型提供了高炉喷煤智能炉温调控系统,包括高炉本体1和输送管器2,输送管器2横向穿入高炉本体1风口内部,高炉本体1与输送管器2相接处设置有滑动座3,滑动座3固定于高炉本体1侧边,且输送管器2远离高炉本体1一端设置有驱动组件4;

26.输送管器2中部外侧设置有滑块201,该滑块201与滑动座3滑动配合,滑动座3底部横向设置有横梁301,横梁301外侧端部设置有纵向延伸的矩形方框状约束框302,驱动组件4包括固定于输送管器2端部的电机座401,电机座401顶部固定有阀机402,该阀机402输出端竖向固定有主轴403,该主轴403底端设置有转盘404,转盘404底部偏心处竖向设置有穿入约束框302内的偏心轴405。

27.作为可选的实施方式,输送管器2内部转动设置有横向延伸的输送轴202,该输送轴202外部设置有横向延伸的螺旋叶片203,输送轴202外侧一端穿入电机座401内侧,转盘404上方的主轴403外部固定有驱动齿轮403a,输送轴202靠近主轴403一端设置有传动齿轮202a,且驱动齿轮403a与传动齿轮202a相啮合;

28.输送管器2顶部设置有进料支管枪组件5,该进料支管枪组件5包括固定于输送管器2顶侧的进料斗501,进料斗501为顶部开口的中空结构,且进料斗501与输送管器2相连通,进料斗501顶侧正面设置有废料槽501a,进料斗501前方设置有容置箱503,容置箱503通过废料槽501a与进料斗501相连通,且容置箱503与进料斗501通过锁扣可拆卸连接,进料斗501内部设置有筛板502,筛板502上密布有竖向贯通的筛孔,筛板502前方边沿与废料槽501a底侧平齐,且筛板502后方向上延伸形成斜坡结构。

29.采用上述结构,在使用过程中,需要将高炉本体1内输送燃煤以对高炉本体1燃烧升温时,将燃料导入进料斗501内部,之后利用阀机402带动转盘404和驱动齿轮403a旋转,利用驱动齿轮403a带动传动齿轮202a支撑输送轴202和螺旋叶片203旋转,通过螺旋叶片203将筛板502筛分后掉落到输送管器2内的燃料向高炉本体1内输送;同时转盘404带动偏心轴405旋转,利用偏心轴405与约束框302的滑动配合作用,以通过约束框302支撑驱动组件4、输送管器2以及进料支管枪组件5在滑块201与滑移座的滑动支撑下横向往复摆动,通过输送管器2往复摆动以促进该输送管器2端部送入高炉本体1内燃料的撒布均匀性,同时利用进料支管枪组件5的往复摆动以促进倾斜状态的筛板502表面燃料进行筛分,无法通过筛板502的大尺寸燃料沿筛板502移动到废料槽501a内,实现燃料中大尺寸物料的筛出过程;

30.通过阀机402带动输送管器2的螺旋叶片203向高炉本体1内输送燃料,同时阀机402的主轴403驱动转盘404以支撑输送管器2以及进料支管枪组件5整体进行横向往复滑移,以促进输送管器2端部输入高炉本体1内燃料的撒布均匀性,且支撑进料支管枪组件5往复滑移以利用筛板502对燃料进行往复摆动筛分,避免大尺寸燃料沿输送管器2导入高炉本体1内,使用便捷,实用性强。

31.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。