1.本实用新型涉及机械加工领域,具体涉及一种长条状工件快速排列机。

背景技术:

2.小型的长条状工件(例如勺子)单个加工的生产效率较低,因此在加工时通常需要先将工件整齐排列,然后统一转移至冲压或弯折装置内进行统一加工。通过人工排列时,误差较大,无法将工件精准对齐,导致后续加工过程中残次品率较高。

3.而现有的工件排列装置,如(cn202110049643.5)在进行工件排列时,工件需要直上直下放置,而放置装置需要水平运动,因此容易将水平运动的惯性带到工件上,使其无法精确的放置槽指定位置。并且,带动传动带的电机需要在放置过程中不断开启关闭,容易造成损坏,寿命较短。

4.因此,需要一种可以快速排列工件,并将其精确定位的排列装置。

技术实现要素:

5.为解决上述技术问题,本实用新型公开了一种长条状工件快速排列机。为实现上述目的,本实用新型采用如下技术方案:

6.一种长条状工件快速排列机,包括基座、滑轨、升降式放置架和工件加持放置机构;所述升降式放置架设于滑轨上方,所述工件加持放置机构在滑轨上滑动,并将工件放置在升降式放置架上;

7.所述升降式放置架上为两个相对设置的横杆,一侧所述横杆的高度高于对侧横杆,两个所述横杆上均设有若干相对设置的放置槽,每对所述放置槽的底部高度相同;

8.所述工件加持放置机构包括滑动座、支撑部和下料架,所述下料架倾斜设置,并在下料架末端设置下料头,所述下料头包括第一挡板、第二挡板和弧形引导板,所述弧形引导板设于较高一侧横杆上方,所述下料架靠近弧形引导板一侧设有下料平台,在远离弧形引导板一侧不设下料平台,所述弧形引导板底部与下料平台之间设有使工件排出的间隙,所述第二挡板设于下料头中间位置,所述第一挡板设于下料头远离弧形引导板一侧。

9.作为改进,所述滑轨内设有驱动工件加持放置机构运动的电机、传动轮和传动皮带。

10.作为改进,所述滑轨和工件加持放置机构上设有若干传感器,所述传感器包括监测升降式放置架最低位置的第一传感器、监测升降式放置架最高位置的第二传感器、监测下料架内工件余量的第三传感器以及监测下料头工件状态的第四传感器。

11.作为改进,所述下料架上设有压住工件的压块。

12.作为改进,所述升降式放置架通过气缸实现升降。

13.作为改进,所述基座内设有为电机、传感器、气缸供电的电控装置。

14.作为改进,所述基座上设有开关,底部设有垫脚。

15.作为改进,所述横杆一侧设有托住工件末端的辅助支撑杆,所述辅助支撑杆的高

度与放置槽底部高度相同,并与横杆同步运动。

16.作为改进,所述滑动座上设有调节两支撑部间距的调节机构。

17.本实用新型具有如下优点:

18.本实用新型可以快速对工件进行精确定位,并且将工件放置在放置槽内。本实用新型放置工件的速度快,放置精度高。可以快速、精确的完成工件的放置工作,使用寿命长,不易磨损,可以广泛应用于小型、长条状中间的加工过程中。

附图说明

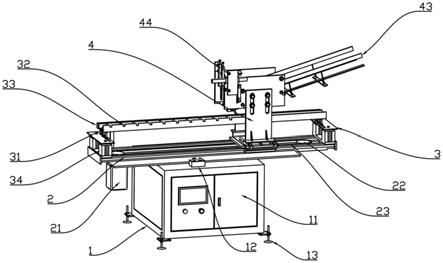

19.图1为实施例1中一种长条状工件快速排列机的结构图;

20.图2为实施例1中一种长条状工件快速排列机后部的结构图;

21.图3为实施例1中一种长条状工件快速排列机中基座和滑轨的结构图;

22.图4为实施例1中一种长条状工件快速排列机中工件加持放置机构的结构图;

23.图5为实施例1中一种长条状工件快速排列机的工作状态图;

24.图6为实施例1中一种长条状工件快速排列机升降式放置架降下时的结构图;

25.图7为实施例1中一种长条状工件快速排列机升降式放置架上升时的结构图。

26.图中标示为:

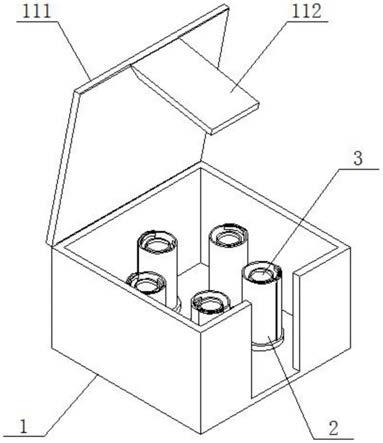

27.1-基座,11-电控装置,12-开关,13-垫脚,2-滑轨,21-电机,22-传动轮,23-传动皮带,3-升降式放置架,31-横杆,32-放置槽,33-辅助支撑杆,34-气缸,4-工件加持放置机构,41-滑动座,411-调节机构,42-支撑部,43-下料架,431-下料平台,44-下料头,441-第一挡板,442-第二挡板,443-弧形引导板,45-间隙,5-传感器,51-第一传感器,52-第二传感器,53-第三传感器,54-第四传感器,6-工件。

具体实施方式

28.下面通过具体实施例对本实用新型进行详细和具体的介绍,以使更好的理解本实用新型,但是下述实施例并不限定本实用新型的保护范围。

29.实施例1

30.本实施例公开了一种长条状工件快速排列机,包括基座1、滑轨2、升降式放置架3和工件加持放置机构4。升降式放置架3设于滑轨2上方,工件加持放置机构4在滑轨2上滑动,并将工件放置在升降式放置架3上。

31.升降式放置架3上设有两个相对设置的横杆31,一侧横杆31的高度高于对侧横杆31,两个横杆31上均设有若干相对设置的放置槽32,每对放置槽32的底部高度相同。横杆31一侧设有托住工件末端的辅助支撑杆33,辅助支撑杆33的高度与放置槽32底部高度相同,并与横杆31同步运动。

32.工件加持放置机构4包括滑动座41、支撑部42和下料架43。支撑部42固设在滑动座41顶部,下料架43设于两支撑部42之间。滑动座41上设有调节两支撑部42的调节机构411。下料架43倾斜设置,并在下料架43末端设置下料头44,下料头44包括第一挡板441、第二挡板442和弧形引导板443。弧形引导板443设于较高一侧横杆31上方,下料架43靠近弧形引导板443一侧设有下料平台431,在远离弧形引导板443一侧不设下料平台431。弧形引导板443底部与下料平台431之间设有间隙45。第二挡板442设于下料头44中间位置,第一挡板441设

于下料头44远离弧形引导板443一侧。

33.滑轨2内设有驱动工件加持放置机构4运动的电机21、传动轮22和传动皮带23。

34.滑轨2和工件加持放置机构4上设有若干传感器5,传感器5包括监测升降式放置3架最低位置的第一传感器51、监测升降式放置架3最高位置的第二传感器52、监测下料架43内工件余量的第三传感器53以及监测下料头44工件状态的第四传感器54。

35.升降式放置架3通过气缸34实现升降。

36.基座1内设有为电机21、传感器5、气缸34供电的电控装置11。基座1上设有开关12,底部设有垫脚13。

37.本实施例中,下料架43上设有压住工件的压块。压块不限定形态,其作用是将工件紧密压在一起,并提供向下的动力。

38.以下介绍本实施例的工作原理:

39.如图1所示,装置处于闲置状态,将需要排列的工件统一通过放置在下料架43上,然后在其斜上方放置好压块。压块由于重力,有沿下料架43斜向下滑动的趋势,将工件压紧,并提供向下的动力。

40.工件6进入下料头44之后,由于弧形引导板443的作用,靠近下料头位置的工件6角度逐渐与上方工件6的角度错开,并趋向于水平。由于下料架43只在弧形引导板443下方设有下料平台431。因此,工件6靠近下料平台431一端被上方工件压在下料平台431上,而另一端为自由端,由于重力轻微线下倾斜。第一挡板441和第二挡板442起到防止工件向前旋转的作用。

41.如图6和7所示,电控装置11控制工件加持放置机构4移动到装置左端;然后升降式放置架3上升,并将位于最底部的工件向上轻微推动。当电控装置11控制加持放置机构4向右移动,工件遇到放置槽32时,由于重力作用会陷入放置槽32内,然后被放置槽32的侧部卡住,使其从下料平台431和弧形引导板443之间的间隙45内脱出,最终进入放置槽32内。随着加持放置机构4的移动,可以将所有工件均整齐、快速、精确的放置在放置槽32内。辅助支撑杆33可以起到辅助支撑的作用,当工件为勺子时,可以支撑勺子头部,防止工件因中心不稳从放置槽32内脱出。

42.以上对本实用新型的具体实施例进行了详细描述,但其只是作为范例,本实用新型并不等同于以上描述的具体实施例。对于本领域技术人员而言,任何对本实用新型进行的等同修改和替代也都在本实用新型的范畴之中。因此,不脱离本实用新型的精神和范围下所做的均等变换和修改,都应涵盖在本实用新型的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。